(54) СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ПИЛОМАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН | 1992 |

|

RU2028935C1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2044627C1 |

| Станок для продольной обработки лесоматериалов | 1990 |

|

SU1752548A1 |

| СПОСОБ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОМПЛЕКС ИЗМЕРИТЕЛЬНЫХ УСТРОЙСТВ ПО ЗАМЕРУ ПАРАМЕТРОВ БРЕВНА И ПИЛОМАТЕРИАЛОВ | 1993 |

|

RU2086407C1 |

| Станок для продольной распиловки пиломатериалов | 1978 |

|

SU859151A1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 2012 |

|

RU2547551C2 |

| Устройство для ориентации бруса | 1978 |

|

SU821134A1 |

| СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ДРЕВЕСИНЫ | 1995 |

|

RU2146608C1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПОШТУЧНОЙ ПОДАЧИ ПИЛОМАТЕРИАЛОВ НА РАЗМЕТКУ И РАСПИЛОВКУ | 1969 |

|

SU250427A1 |

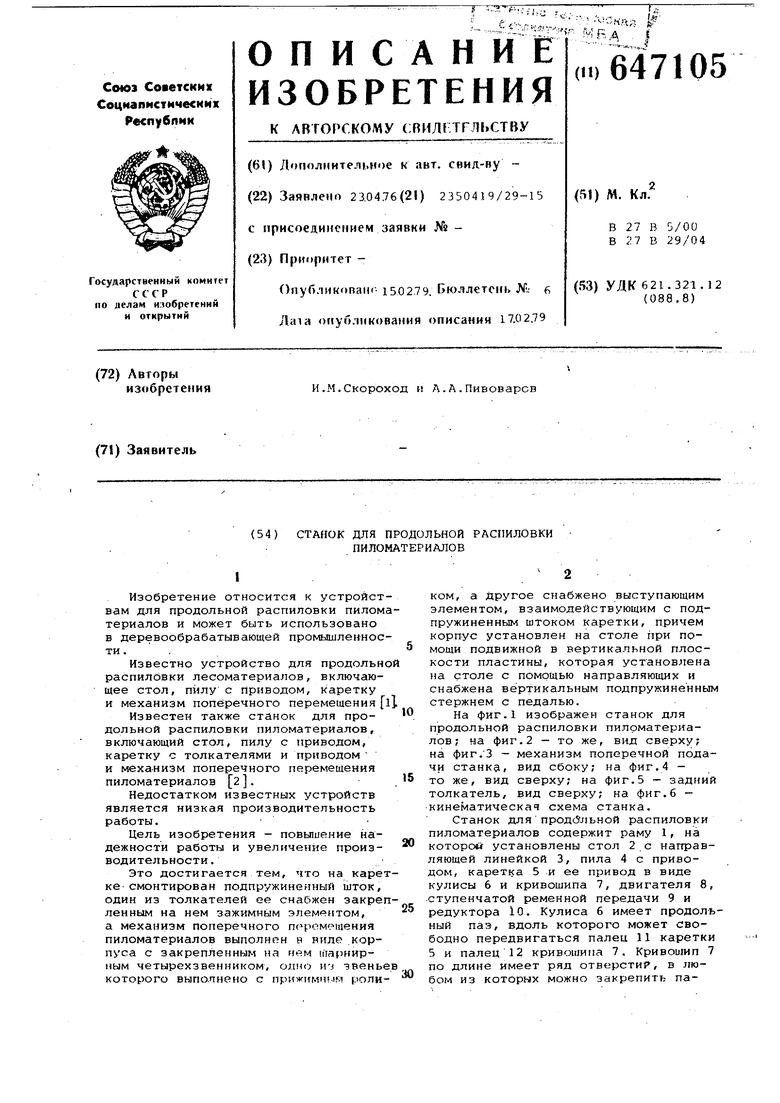

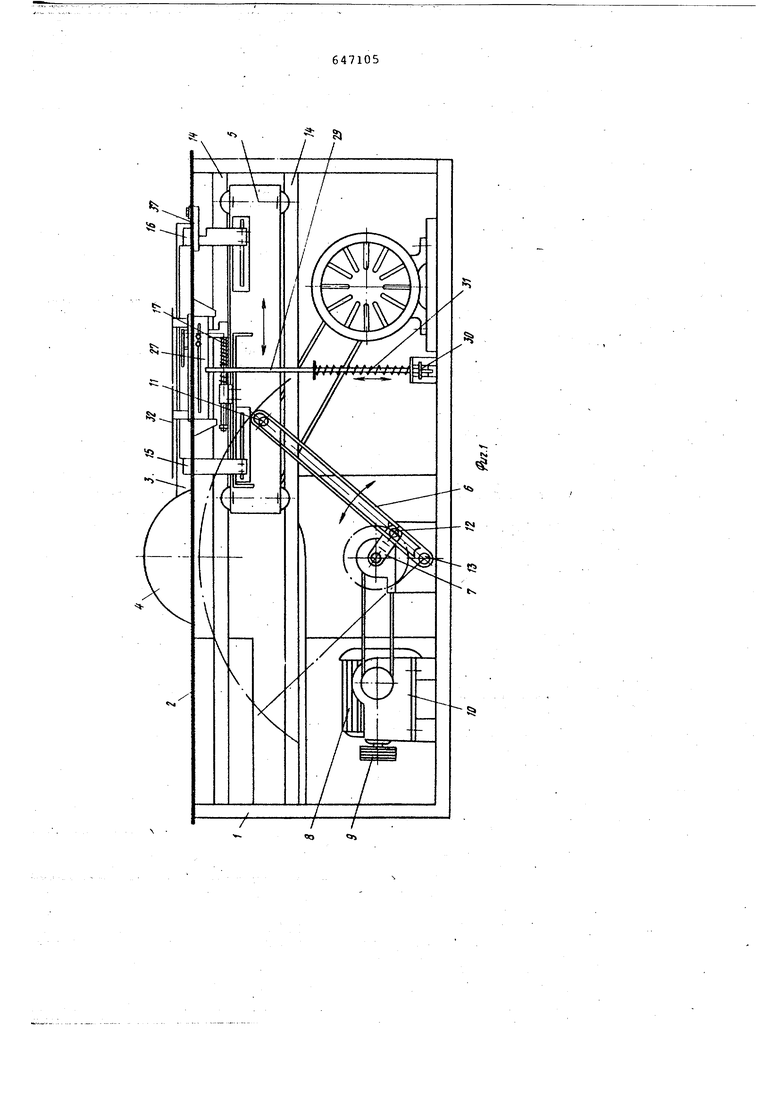

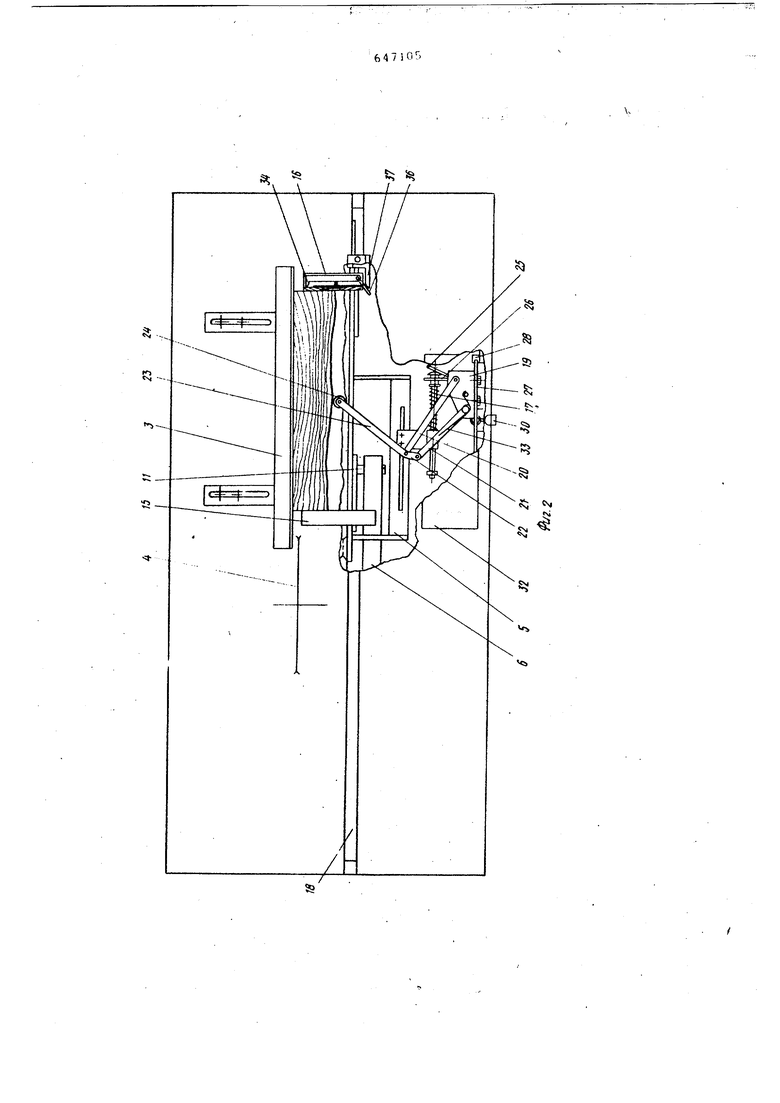

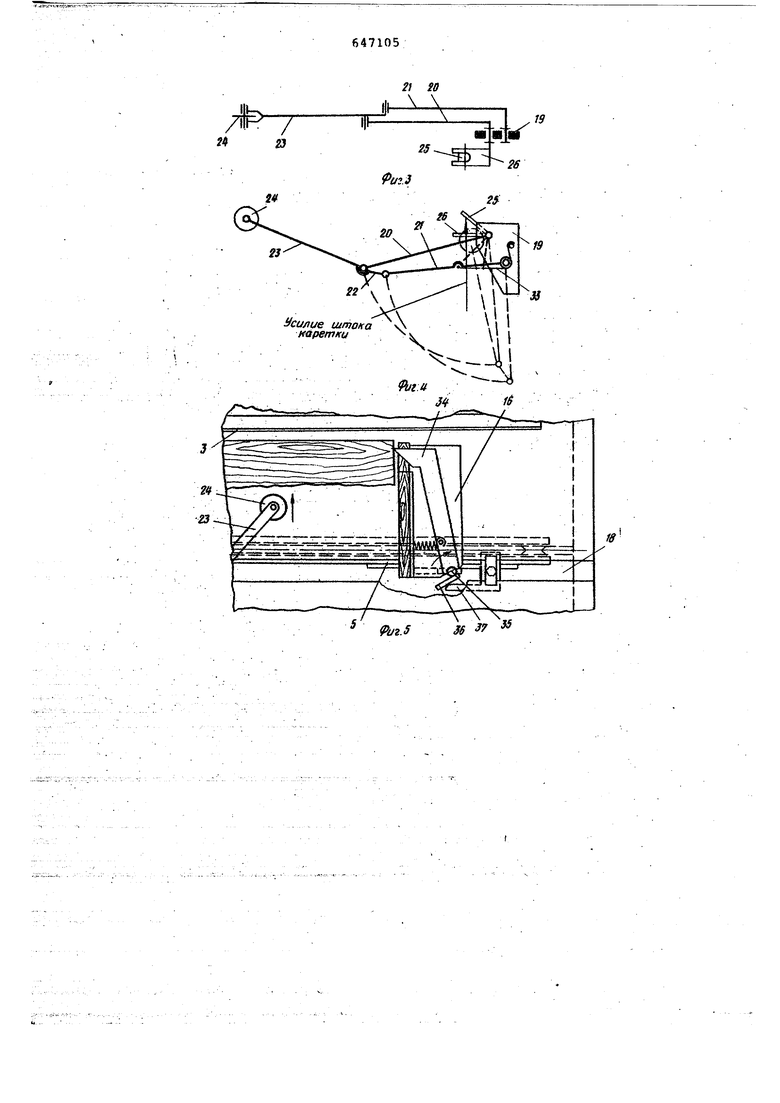

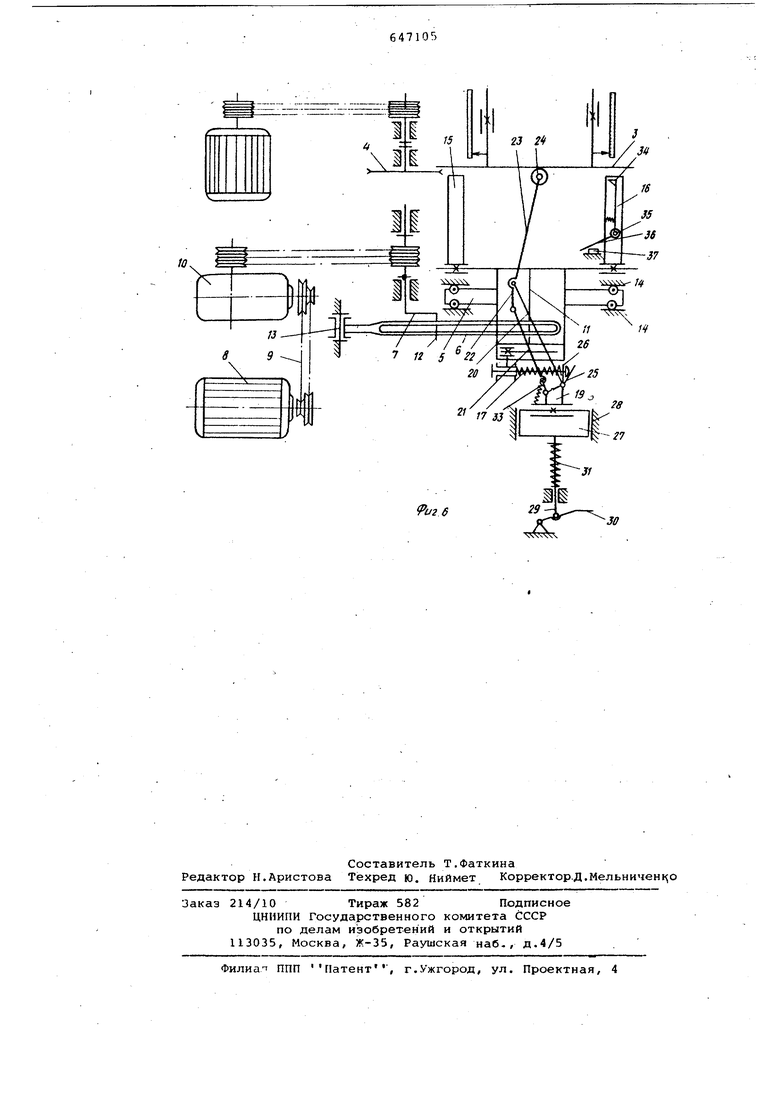

Изобретение относится к устройст вам для продольной распиловки пилом териалов и может быть использовано в деревообрабатывающей промышленнос ти. Известно устройство для продольн распиловки лесоматериалов, включающее стол, пилу с приводом, каретку и механизм поперечного перемещения Известен также станок для продольной распиловки пиломатериалов, включающий стол, пилу с приводом, каретку с толкателями и приводом и механизм поперечного перемещения пиломатериалов 2. Недостатком известных устройств является низкая производительность работы. Цель изобретения - повышение надежности работы и увеличение производительности. Это достигается тем, что на каре ке- смонтирован подпружиненный шток, один из толкателей ее снабжен закре ленным на нем зажимным элементом, а механизм поперечного перемещения пиломатериалов выполнен в виде корпуса с закреп.пенным на нем niafumpным четырехзвенником, oiwo из звень которого выпо.пнено с прнжттм1И,1М |.олк ком, а Другое снабжено выступающим элементом, взаимодействующим с подпружиненным штоком каретки, причем корпус установлен на столе при помощи подвижной в вертикальной плоскости пластины, которая установ.1ена на столе с помощью направляющих и снабжена вертикальным подпружиненным стержнем с педалью. На фиг,1 изображен станок для продольной распиловки пиломатериалов; на фиг.2 - то же, вид сверху; на фиг.З - механизм поперечной подачи станка/ вид сбоку; на фиг.4 - то же, вид сверху; на фиг.5 - задний толкатель, вид сверху; на фиг.б - кинематическач схема станка. Станок для продс5льной распиловки пиломатериалов содержит раму 1, на котором установлены стол 2с направляющей линейкой 3, пила 4 с приводом, каретка 5 и ее привод в виде кулисы 6 и кривошипа 7, двигателя 8, ступенчатой ременной передачи 9 и редуктора 10. Кулиса 6 имеет продол-ьный паэ, вдоль которого может свободно передвигаться палец 11 каретки 5 и палец 12 кривошипа 7, Кривошип 7 по длине имеет ряд отверстия, в любом из которых можно закрепить палец 12. Нижний конец кулисы б уста йовл н наоси 13. Каретка 5 установлена С вбШдЖностью только прямблинейного Движения вдоль направляющих 14 параллельн плоскости пилы. На каретке 5 в продольных пазах, расположенных вдоль направления движения каретки, закреп лены передний толкатель 15, задний толкатель 16 и шток 17 привода механизма поперечной подачи. Толкатели 15 и 16 имеют Г-образную форму и через цель 18 в столе 2 выходят на поверхность стола. Часть толкателей 15 и 16/ выступающая над поверхность стола, установлена параллельно столу Шток 17 в передней своей части снабжен шляпкой. Механизм поперечной подачи представляет собой шарнирный четырехзвенник, включающий корпус 19, ведущее звено 20, ведомые звенья 21 и 22. Ведомое звено 22 снабжено плечом 23, на свободном конце которого уста нойлен ролик 24. Один корец ведущего звена 20 и ведомого звена 21 шарнирно закреплен на корпусе 19, причем ведущее звено 20 жестко соединено с осью, проходящей через корпус 19, на которой жестко установлены основной кронштейн 25 и дополнительный кронштейн 26. Дополнительный кронштейн 26 снабжен вырезом, шириной, . равной диаметру штока 17, и глубиной, достаточной, чтобы при повороте кронштейна охватить шток, не впираяс в него. Корпус механизма поперечной пода чи закреплен на пластине .27, в которой имеется продольный паз для крепления корпуса 19 в различных местах по направлению движения каретки. Пластина 27 установлена в напрайляющих 28 и имеет возможность перемещаться в вертикальном направлении. К пластине 27 жестко.подсоединен вертикальный стержень 29, в нижней части которого закреплена педаль 30. На стержне 29 установлен1 пружина 31,сжимающаяся при нажат на педаль 30 и поднимающая стержень 29 совместно с пластиной 27 и закре ленным на ней механизмом поперечной подачи при отпускании педали. Механизм поперечной подачи сверх задрыт крышкой 32, прикрепленной к пластине 27, которая при опущенном механизме ложится заподлицо со столом 2. Кронштейн 25 механизма закре лен .с таким расчетом, чтобы при под няТом механизме поперечной податей шток 17, двртущийсясовместно с кареткой, попадал на кронштейн/ а при опущенном механизме шток 17 проходи бы выше кронштейна 25, не задевая его. Кронштейн 26 закреплен под угл к кронштейну 25 так/ чтобы при подн том механизме поперечной подачи и сложенных звеньях шляпка штока 17 проходила мимо кронштейна 26. На механизме поперечной подачи установлена пружина 33. для складирования механизма в исходное положение, показанное на фиг.4 пунктиром. Шток 17 каретки снабжен пружинами различной жесткости,Одна из пружин имеет жесткость,достаточную для преодоления сопротивления пружины 33 при нажатии штоком 17 на кронштейн 25, .но недостаточную для подталкивания бруса роликом 24 к направляющей линейке 3. Вторая пружина имеет жесткость, обеспечивающую прижатие бруса к направляющей линейке. Установка таких пружин позволяет начать упираться роликом 24 в распилгваемый брус еще до того, как он возвратится на край пилы/ а также прекращать действие после того, как пила врезалась в брус. Задний толкатель 16 снабжен зажимом 34, жестко закрепленным на оси 35, имеющей возможность вращаться во втулке толкателя. Ось 35 зажима установлена на толкателе с таким расчетом, чтобыпри закреплении толкателя 16 на каретке она проходила через щель 18 п.од низ стола. В нижней части ось снабжена флажком.36. На пути движения флажка 36 совместно с толкателем 16 и кареткой 5 к столу 2 станка прикреплен упор 37. Станок работает следующим образом. Станочник нажатием на педаль 30 опускает механизм поперечной подачи бруса в нижнее положение и фиксирует его в этом положении. После этого включает привод пыли, укладывает подлежащий распиловке брус на стол станка между толкателями 15 и. 16, затем включает механизм каретки. При работе привода каретки кривошип 7 совершает вращательное движение, палец 12 кривошипа входит в продольный паз кулисы и последняя совершает колебательное движение/ поворачиваясь вокруг оси 13/ и увлекает каретку, сообщая ей возвратно-поступательное Движение. Брус уложен между толкателями 15 и 16, связанными с кареткой, толкатели голкают брус по поверхности стола в прямом и обратном направлениях. При подходе каретки в правое крайнее положение флажок 36 взаимодействует с упором 37, в результате чего ос,ь 35 поворачивается и утапливает зажим 34 внутрь толкателя 16. в это время станочник прижимает брус к направляющей линейке 3. В дальнейшем каретка меняет направление движения, и толкатель 16 подает брус вдоль направляющей линейки 3 на пилу 4 для распиловки. Когда флажок 36 сойдет с упора 37, зажим 34 под действием пружины упирается в торец бурса и не дает возможности брусу отойти от направляющей линейки, обеспечивая таким образом одинаковую толщину дощечки с обоих ее кон цов.В таком положении зажим 34 находится до тех пор,пока толкатель 16 н возвратится в положение, при котором флажок 36 будет взаимодействовать, с упором 37. Во время рабочего хода каретки отпускают педаль механизма поперечной подачи, в результате чего под действием пружины 3.1 механизм поднимается над столом в рабочее положение. В этом случае, при обратном ходе каретки, шток 1/ нажимает . на кронштейн 25 и поворачивает ось ведущего звена механизма поперечной подачи. Ведущее звено 20 приводит в движение четырехзвенный шарнирный механизм поперечной подачи, в резуль тате чего ролик 24, двигаясь над столом 2 станка, подает недопиленную часть бруса к направляющей линейке. Различный угол поворота .кронштейна 25 в зависимости от ширины распиливаемого бруса компенсируется пружиной штока 17. В связи с тем, что основной 25 и дополнительн.ый 26 кронштейны закреплены на одной оси, при повороте кронштейна 25 кронштейн 26, поворачиваясь, охватывает своим вырезом шток 17 сзади шляпки штока. После того, как брус прижат к направляющей линейке, двигаясь в обратном направлении, задний толкатель 16 снова подает брус на пилу, в результате чего происходит распиловка на заданну1р толщину. Во время подачи бруса на пилу щток 17, двигаясь совместно с кареткой, захватывает своей шляпкой дополнительный кронштейн 26 и поворачивает его, в результате чего механизм поперечной подачи складывается и удерживается в этом положении пружиной 33. После возврата недопиленной части бруса механизм поперечной подачи : снова прижимает брус к направляющей линейке. Распиловка происходит до тех пор, пока не будет распилен весь брус. В конце распилбвки, когда оста нется горбыль, не требующий дальнейшей распиловки, при сложенном механизме поперечной подачи, нажимая 56 на педаль 30, опускают механизм в нерабочее положение, и при возврате каретки в правое крайнее положение выключают привод каретки, удаляют оставшийся горбыль и укладывают новый брус, прижимая его к направляющей линейке. Затем снова включают привод каретки и при рабочем ходе поднимают механизм поперечной подачи над столом в рабочее поло.жение. Цикл повторяется. Станок надежен в работе. Экономический эффект от внедрения одного такого станка при двухсменной работе составит около 2500 руб. в год. Формула изобретения 1.Станок для пройольной распиловки пиломатериалов, включающий стол, пилу с приводом, каретку с толкателями и приводом и механизм поперечного перемещения пиломатериалов, отличающийся тем, что, с целью повышения надежности работы и увеличенияпроизводительности, на каретке смонтирован подпружиненный шток, один из толкателей ее снабжен закрепленным- на нем зажимным элементом, а механизм попер.ечного перемещения пиломатериалов выполнен в виде корпуса с закрепленным на нём шарнирным четырехзвенником, одно из звеньев которого выполнено с прижимным роликом, а другое снабжено выступающим элементом, взаимодействующим с подпружиненным штоком каретки, причем корпус установлен на столе при помощи подвижной в вертикальной плоскости пластины. 2.Станок п6п.1,отличающ и и с я тем, что прдвижна.я пластина установлена на столе с помощью направляющих и. снабжена вертикальным подпружиненным стержнем с .педалью. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство № 246022, кл. В 27 В 7/0&, 1968. 2.Авторское свидетельство №431990, кл. В 27 С 1/12,1972.

2S

Pu:.3

37

.536

Авторы

Даты

1979-02-15—Публикация

1976-04-23—Подача