Радикальный инициатор, применяемый для полимеризации винилового мономера без действия на добавку, выбирают среди азосоединений формулы

R-N M-R

где R и R идентичные или разные, означают моновалентные углеводородные радикалы, в частности, алкилы арилы, циклоалкилы, аралкилы и алкарилы, которые в случае надобности замещают одной или несколькими группами, которые не реагируют с добавкой. Можно использовать, в частности группы этих азосоединений, для которых радикалы R и ТЯ ,идентичные или различные указанной формуле, имеют формулу

Ki

-d

(li RS

причем Rj и R и л, идентичные или различные, представляют собой моновалентные радикалы, выбранные .среди алкиловых радикалов / циклоалкиловые радикалы ариловые, алкариловые или аралкиловые радикалы соединенные, чтобы образовать с атомом углерода, к которому они присоединены, углеводородный цикл, имеющий 4-12 атомов углерода, причем эти радикалы или этот цикл можно, в известных случаях галогенировать.

Можно также проводить инициирование полимеризации винилового мономера теплотой или фотохимическими излучениями. Можно еще предусмотреть комбинирование инициирующего действи теплоты или фотохимических излучений с действием азосоединения.

Количество применяемой добавки зависит, кроме того, от содержания окисленных в перекисные соединения групп, которые хотят получить в окисленном в перекисное соединение полимере на конце цепи. Оно чаще, всего порядка 0,1-10 О, преимущественно 0,5-50 ммоль на 1 моль полимеризуемого винилового мономера.

Можно вводить добавку с самого начала в среду полимеризации. Можно еще добавлять ее постепенно во время полимеризации, чтобы концентрация добавки оставалась постоянной в течение всей полимеризации.

Полимеризацию винилового мономера в присутствии добавки можно применять в эмульсии, в суспензии или в массе, используя хорошо известные в технике операционные условия для полимеризации виниловых мономеров радикальным способом, в частности, в том, что касается пропорции катализатора, природы ri пропорции разбавителя для полимеризации в эмульсии или в суспензии, температуры и давлеййя.

Среди употребляемых мономеров для синтеза винилового полимера, окисляемого в перекисное соединение на конце цепи, фигурируют, в частности, акриловые производные, например акрилаты, метакрилаты, цианоакрилаты алКила, в известных случаях гидроксилированные или аминированные, в частности метилакрилат, гексилметакрилат метакрилат тетраэтилен гликоля, цианакрилат метила, акриловь е нитрилы , как метакрилонитрил и акроилнитрил, акриловые амиды, производные виниловые сложные эфиры, в частности виниловые ацетат и пропионат, хлорвиниловые производные, например винилхлорид, винилиденхлорид, винилароматические производные, такие как стирол, хлорстирол, метилстирол, винилпиридиновые производные, винилпирролидины и винилсиланы.

Действие добавки М(Х)р не очень хорошо известно. Думают, однако, не ограничиваясь из-за этого на этом предложении, что во время радикальной полимеризации винилового мономера эта добавка фиксируется на конце роста полимерной цепи путем связи углерод-элеменг М(М-бор, алюминий, металл группы II в Периодической системы элементов) и вызывает таким образом их окончание. Полученный таким образом полимер представляет, следовательно, активные центры на коце цепи, на которых образуются окисленные в перекисные соединения во время обработки полимера агентом пе- реокисления. Следовательно, нужно, чтобы в момент добавки агента переокисления полимер не был дезактивирован, иначе говоря, не был в контакте с агентом, могущим разрушать конечные связи углерод-элемент М, для сохранения активных центров на конце цепи во время полимеризации винилового мономера в присутствии добавки.

Употребляемые агенты переокнсления для окисления в перекисное соединение не дезактивированного полимера являются, в частности, воздухом,кислородом, озоном, перекисями и, в частности, перекисью бензоила или перекисью лауроила, гидроперекисью, как гидроперекись кумола или гидроперекись параментана, надкислоты, перезфиры, перекись водорода, причем эти различные агенты указаны в порядке неограничивающих примеров.

Для осуществления переокисления можно добавлять непосредственно аген переокисления в реакционную среду, содержащую недезактивированный полимер после полимеризации.

Недезактивированный полимер, происходящий из радикальной полимеризации, можно также выделять из реакционной среды полимеризации до его введения в контакт с агенте переокисления . ЭтЪ выделение можно проводить фильтрацией или центрифугированием суспензии полимера в полимеризационной жидкости и инертной атмосфере. Предпочтительно остающийся полимер промьюают той же или другой жидкостью, избегая разрушения активных центров этого полимера. Недезактивированный полимер, выделенный из полимеризационной среды, можно иногда снова ввести в суспензию или в раствор в инертной чистой жидкости. Эта жидкость может быть алифатическим или циклоалифатическим углеводородом таким,как гексан, гептан, цикл гексан, или ароматическим углеводородом, как бензол или толуол. Можно еще использовать другие жидкости,которые не дезактивируют полимер, например, такие как диоксан, тетрагидрофуран, эфир. Тогда добавляют агент переокисления в полученные, таким образом, суспензию или раствор недезактивированного полимера в соответствующей жидкости.

Температура переокисления может колебаться в широких пределах (-80)- (+100)°С, предпочтительно (-20) (+60)°С.

В предпочтительной форме применения способа согласно изобретению полимер, окисленный в перекисное соединение на конце цепи,.полученный обработкой недезактивированного полимера агентом переокисления, подвергают гидролизу в полярной среде для получения полимера несущего гидроперекисные группы на конце цепи.

Гидролиз можно проводить в водной фазе нейтральной или слегка кислой, в известных случаях в присутствии эмульгирующего агента и при температуре 0-100 С,преимущественно 15-бО С

Полимер, окисленный в перекисное соединение или гидроокисленнЫй в перекисное соединение, выделяют из жидкой среды, в которой оннаходится в растворе или в суспензии, любым известным подходящим способом. Если переокисление проводят в растворе, окисленный в перекисное соединение полимер можно осаждать либо выливая этот раствор в жидкость, не растворяющую окисленный в перекисное соединение полимер, или выпариЬанием растворителя перегонкой. Полимер, окисленный в перекисное соединение, происходящий из переокисления в суспензии, или гидроокисленный в перекисное соединение полимер, можно выделять из среды переокисления или гидролиза простой фильтрацией.

Полимеры, имеющие окисленные в перекисные соединения группы на конце цепи, полученные способом согласно изобретению,устойчивы при не очен повышенных температурах и могут храниться без специальных предосторожностей при температурах близких к комнатной или ниже.

Эти полимеры с конечными окисленными в перекисное соединение группами могут находить кроме других применение в качестве радикальных инициаторов для полимеризации или сополимеризации виниловых мономеров и получать, таким образом, блок-сополимеры, одно из звеньев которых образовано полимерной частью макромолекулярного инициатора, а другое звено происходит из одного, или нескольких виQ ниловых мономеров, полимеризованных с помб1цью этого макромолекулярного инициатора.

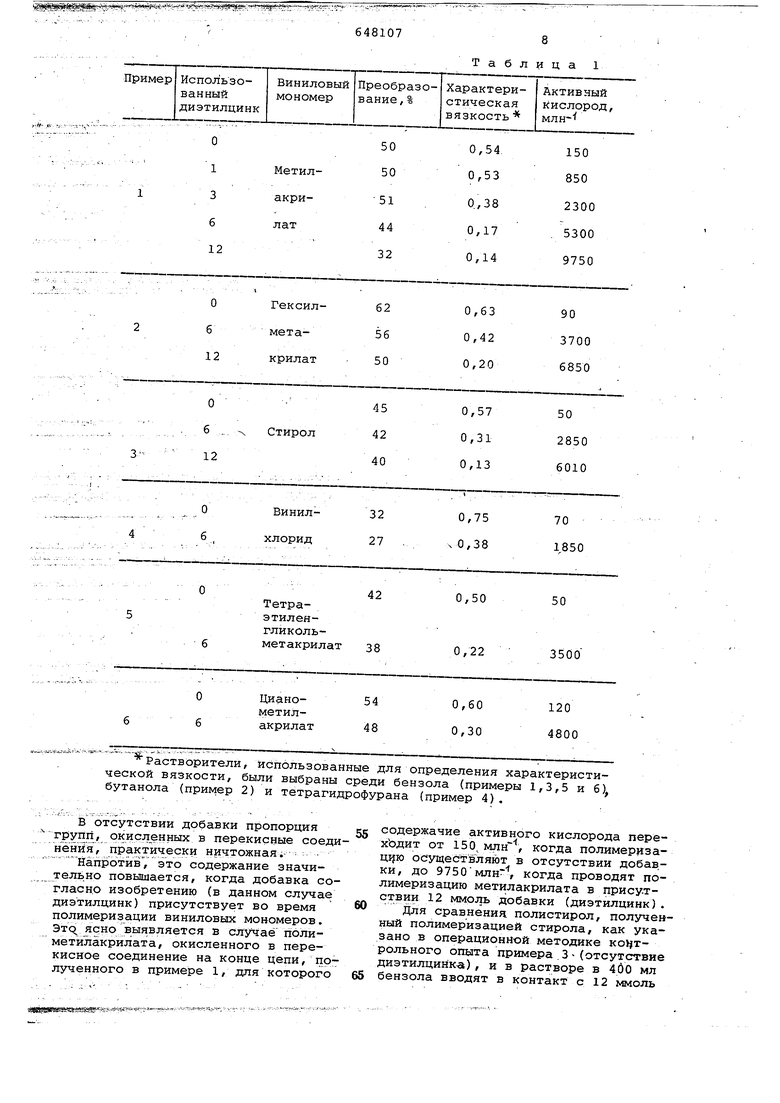

Примеры 1-6. Приготовляют различные виниловые полимеры, окисC ленные в перекисные. соединения на конце цепи, используя следующий общий операционный метод.

В 400 мл безводного бензола, помещенного в реактор с температурой

. 65°Cf добавляют при перемешивании

в инертной атмосфере 40 г выбранного винилового мономера и 0,08 г азоизобутиродинитрила.В смесь вводят добавку, а именно диэтилцинк в растворе в гептане. Реакционную смесь

5 поддерживают затем в течение 4 ч при 65с при перемешивании со скоростью 500 об/мин для проведения полимеризации винилового мономера. В конце этого периода нагнетают

воздух в реактор до того, как достигают давление 3 бар и одновременно понижают температуру реакционной среды до и смесь выдерживают при перемешивании и этой температуре в течение 3ч.

Затем выливают содержимое реактора в 2 л смягченной пермутитами воды, содержащей 0,2 г сульфата лаурила и

выдерживают все вместе в течение 2 ч при 40°С и перемешивании со

скоростью 750 об/мин.

Получают,таким образом, гидроокисленный в перекисное соединение полимер на конце цепи, который выделяют из водной фазы фильт рацией, затем рекуперируют в атмосфере азота и высушивают.

В каждом примере проводят контрольный опыт в отсутствии добавки.

Каждый приготовленный гидроокисленный в перекисное соединение полимер отличается своей характеристической вязкостью,определенной при , и также своим содержанием активного

кислорода, определенного дозировкой гидроокисленных в перекисное соединение групп, методом, заключающем в себе окисление йодида калия или йодистого водорода полимером, гидроокисленном в перекисное соединение и дозировкой тиосульфатом выделенного йода.

Специфические операционные условия и полученные результаты приведены в табл. 1.

648107

Пример

Метилакрилат

О 6 12

Гексилметакрилат

О б 12

Стирол

О 6

Винилхлорид

Тетраэтиленгликольметакрилат

О 6

Цианометилакрилат

Растворители, использованные для определения характеристической вязкости, были выбраны среди бензола (примеры 1,3,5 и 6) бутанола (пример 2) и тетрагидрофурана (пример 4).

В отсутствии добавки пропорция групп, окисленных в перекисные соединения, практически ничтожная;- Напротив, это содержание значительно повышается, когда добавка согласно изобретению (в данном случае диэтилцинк) присутствует во время полимеризации виниловых мономеров. 3TqjicHo выявляется в случае гтолиметилакрилата, окисленного в перекисное соединение на конце цепи, полученного в примере 1, для которого

0,54

150 0,53

850 О.,38

2300 0,17

5300 0,14

9750

0,63

90 0,42

3700 0,20

6850

0,57

50 0,31

2850 0,13

6010

7

0,75

70 0,38 1850

0,50

50

0,22

3500

0,60

120 0,30 4800

g содержание активного кислорода перехЬдит от 150. MJIH, когда полимернзац ю осуществлянзт в отсутствии добавки, до 9750млн-, когда проводят полимеризацию метилакрилата в присутствии 12 ммоль добавки (диэтилцинк).

Для сравнения, полистирол, пол5гченный полимеризацией стирола, как указано в операционной методике ко трольного опыта примера.3 -(отсутствие диэтилцинка), и в растворе в 4UO мл бензола вводят в контакт с 12 ммоль диэтилцинка в гептановом растворе причем этот контакт осуществляют пр в течение 4 ч при переме.шивани 50 об/мин, затем, полимер окисляют в перекисное соединение и окисленны в перекисное соединение полимер под вергают гидролизу, как указано в примерах выше. Содержание активного кислорода в полученном полистироле после этих обработок не превышало заметно содержание полученного продукта после гидролиза в контрольном опыте примера 3. Это показывает, кроме того, что добавка действует только в течение фазы полимеризации винилового мономера. Пример 7. Для иллюстрации пр менения полимеров, окисленных в пере кисное соединение на конце цепи, к синтезу блок-сополимеров осуществляют полимеризацию стирола, используя в качестве радикального инициатора полиметилакрилат, гидроокисленный в перекисное соединение на конце с 5300 млн- активного кислорода, полученного в примере 1, для образования блок-сополимера полиметилакрилат/полистирол. Для этого к раствору 25 г полиакрилата, окисленного в перекисное соединение на конце цепи, в 400 мл безводного бензола с удаленным кисло родом добавляют 20 г стирола. Доводят температуру смеси до 90°С и поддерживают эту смесь в течение 4 ч при этой температуре и перемешивании

Использованный растворитель для измерения вязкостей, из которых была определена характеристическая вязкость,состоит из бензола (примеры 8 и 9) или бутанола (пример 10). В отсутствии добавки пропорция окисленных в перекисные сое,цинения групп на конце цепи очень уменьшается. Затем реакционную смесь осаждают в спирте и полученный твердый /продукт промывают и сушат. После того, как проводят избирательные экстракции циклогексаном для экстракции гомополистирола и ацетонитрилом экстракции полиметилакрилата с непоследовательным строением цепей, получают блок-сополимер полиметилакрилат/полистирол, который содержит, как указывает инфракрасный анализ, 20 вес.% полистирола, фиксированного к полиакрилату., В контрольном опыте, осуществленном в аналогичных условиях, но заменяя полиметилакрилат гидроокисленный в перекисное соединение на конце цепи, полиметилакрилатом, не окисленным в перекисное соединение, полимеризация стирола была практически ничтожна. Кроме того, инфракрасный анализ полученного продукта после выделения стирола и экстракции циклогексаном не позволял выявить присутствие полистирола. Следовательно, не было образования блок-сополимера. ПримерыЭ и 10. Проводят операцию в аналогичных условиях, применяемых к условиям в общей операционной методике,которой следовали для осуществления Примеров 1-6,заменяя, однако, диэтилцинк добавкой, выбранной среди триэтилалюминия (пример 8),триэтилбор (пример 9) и дифенилцинк (пример 10), Специфические операционные условия и полученные результатыприведены в табл. 2. . Т а б л ица 2

Авторы

Даты

1979-02-15—Публикация

1975-03-18—Подача