(54) СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ, СОДЕРЖАЩИХ ПЕРЕКИСНЫЕ ГРУППЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения виниловых полимеров, содержащих перекисные группы | 1975 |

|

SU648107A3 |

| Способ получения полиолефинов с концевыми перекисными группами | 1973 |

|

SU665808A3 |

| ВСГ-СОЮЗНАЯ1^-}-р-*1Тцп -irvtiivor^i,...,:..-;!,.h;.;'J-.iAr(fi lU'hAi) &!-: :?..';•!••; ОТ t:;-[ А | 1971 |

|

SU305656A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ | 1973 |

|

SU372819A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО КОМПОНЕНТА КАТАЛИЗАТОРА (СО)ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 1992 |

|

RU2094440C1 |

| Способ получения (со) полимеров этилена | 1976 |

|

SU665687A1 |

| КАТАЛИЗАТОР НА НОСИТЕЛЕ, СОДЕРЖАЩИЙ СВЯЗАННЫЙ АКТИВАТОР, ОБРАЗУЮЩИЙ КАТИОН | 1996 |

|

RU2178421C2 |

| Прекатализатор 4-трет-бутилпирокатехинат титана(IV) дихлорид для получения реакторного порошка сверхвысокомолекулярного полиэтилена, каталитическая система для получения реакторного порошка сверхвысокомолекулярного полиэтилена, способ ее получения и способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2023 |

|

RU2819612C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1971 |

|

SU309527A1 |

| Способ получения катализатора для полимеризации этилена или пропилена | 1976 |

|

SU751312A3 |

Изобретение относится к способам получения карбоцепиых полимеров с перекисными группами на концах макродепей, которые могут быть использованы в качестве макровнициаторов при получении блок-сополимеров.

Известен способ получения карбоцепных полимеров, содержащих перекисные группы, обработкой инертных карбоцепных полимеров (после выделения их из полимеризационной среды, дезактивации и удаления из полимеров остатков катализатора) окисляющими агентами, например, кислородом.

Однако в полученных полимерах перекисные груопы распределяются статистически по длине макроцепи, что не позволяет использовать такие полимеры в качестве макроинпЦиаторов при получении блок-сополимеров.

Целью изобретения является получение карбоцепных полимеров, содержащих переюисные группы в осно-вном на концах макроцепей.

Для достижения этой цели окислению подвергают недезактивированные полнмеризаты - продукты полимеризации или сополимеризации эт1иле«ненасыщенных мономеров, например а-олефинов, на анионно-координациониом катализаторе, состоящем из металлорганическпх соединений металлов I-III групп и соединений переходных металлов IV-VIII групп, в присутствии модифицирующих добавок общей фор.мулы МХр.

где М - бор или металл группы ИВ; р - валентность М;

X - одновалентный органический радикал, атом водорода или галогена. Из главных мономеров, которые мож«о употреблять для синтеза исходного пола1мера, можно назвать моноолефины, особенно а-олефины формулы R-СИ СН2

где R обозначает водород или утлеводородный остаток, имеющий 1 -18 атолюв-углерода, в частности алкил, арил, цпклоалкил, и диолефины. Среди самых обычных мономеров можно указать, не ограничивая, этилен, пропилен, бутен-1, 4-метил;пентен-1, бутадиен, изопропен, стирол, метилстирол, хлорстирол.

Добавка, в присутствии которой проводят полимеризацию, может быть представлена общей формулой МХр

где М представляет собой бор или металл группы ИВ периодической системы элементов; р - валентность М;

X обозначает один или несколько одновалентных остатков, в частности углеводородных или алкоксильных, атом водорода или галоида.

Из этих добавок употребляют Б частности органические соединения бора, кадмия или цинка, в которых бор, кадмий или цинк связан только с углеводородными остатками, прИчем остатки представляют собой алкильные, арильные, аралкильные, алкарильные, цйклоалкильные радикалы, имеющие до 12 атомов углерода. Это такие соединения, как диэнилцинк, дипропилцинк, дибутилцинк, дифенилциик, диметилкадмий , дибутилкадмий и пр. Можно применять и другие соединения, такие как галогениды цинка, кадмия или бора, в частнсоти дихлорид ципка, хлорид этилцинка, или алкоголяты цинка, кадмия или бора, в частности C2H5ZnOC2H5, СзНзгпОСзН, а также органические соли (ацетат цинка).

Катализаторы, которые можно употреблять в предлагаемом способе, образованы из металлорганических соединений металлов I- III групп периодической системы элементов и соединений одного или нескольких переходных металлов IV-VIII групп периодической системы элементов. Катализатор при необходимости может быть нанесен на носитель или химически связан с этим носителем, причем последний может быть органическим, например сополимерами винилового спирта, гидроксилированными поликондепсатами, производными формола и аминированного соединения, или минеральным, например гидроксихлоридами, частично гидроксилированными галогенидами, простыми или комплексными окислами двухвалентного металла, такого как магний, кобальт или никель.

Преимущественно катализатор содержит металлорганическое производное магния, бериллия или алюминия, в частности алюминийорганическое соединение, галогенированное или нет, вместе с соединением титана или ванадия, а именно галогенид титана, галогепид или оксигалогенид ванадия, и добавка предпочтительно представляет собой цинкорганическое или кадмийорганическое соединение, в частности диалкилцинк, содержание которого составляет 1-50 моль на 1 атом переходного металла.

Добавку можно вводить с самого начала в полимеризационную среду, но предпочтительно добавлять ее постепенно во время полимеризации, так как полезно иметь некоторую концентрацию добавки, которая остается заметно постоянной в течение всей полимеризации координации.

Количество употребляемой добавки зависит от количества переокисленных групп, которое желательно получить в переокисленном полимере в конце цепи. Оно чаще всего порядка 0,01 -100 моль, особенно 0,1-60 моль, на Г моль соединения переходного металла.

Процентные содержания металлорганического соединения и соединения переходного

металла в каталитической системе такие, какие обычно употребляют в известных способах.

Другие параметры, управляющие полимери5 зацией, а именно природа и количество растворителя и агентов передачи, в частности температура, давление, аналогичны применяемым в известной технике. Полимеризацию координации можно начинать при температуре минус IQ 78 - плюс 150°С, предпочтительно при минус 20 -плюс 100°С.

Агентами окисления, которые можно употреблять для окисления недезактивированного полимера, является кислород, воздух, озон, пеJ5 рекиси, например перекись бензоила, перекись лаурила, гидроперекиси, такие как гидроперекись кумола, гидроперекись п-ментана, нацкислоты, надперекиси, перекись водорода и др.

0 Для осуществления окисления можно непосредственно добавлять агент окисления к реакционной среде, содержащей недезактивированный цолимер координации.

Предпочтительно недезактивированный по5 лимер выделять из нолимеризационной среды до его введения в контакт с агентом переокисления. Выделение можно проводить фильтрацией или центрифугированием суспензии полимера в растворителе в инертной атмосфере. Q Предпочтительно остающийся полимер промывать тем же или другим растворителем, избегая дезактивации активных центров этого полимера. Педезактивированный полимер, выделенный из полимеризационной среды, можно 5 снова, в известных случаях, вводить в суспензию в инертной жидкости. Эта жидкость может быть алифатическим или циклоалифатическим углеводородом, таким как гексан, гептан, циклогексан, или ароматическим углевоQ дородом (бензол или толуол). Можно также использовать другие жидкости, которые не дезактивируют активного полимера и не реагируют со связя.ми металл - углерод, которые он содержит в конце цепи, этими жидкостями 5 могут быть, например, диоксан, тетрагидрофуран, эфир.

Агент окисления тогда добавляют к приготовленной таким образом суспензии недезактивированного полимера.

Q Температура окисления может колебаться в широких пределах, чаще всего минус 80 - плюс 100°С, желательно минус 20 -плюс 50°С. Предпочтительпо окисленный в конце цепи полимер, полученный путем обработки недез5 активированного полимера агентом окисления, гидролизовать в полярной среде для получения полимера, несущего гидроперекисные группы в конце цепи. Гидролиз можно успешно проводить в нейтральной среде или в слегка кислой фазе, в присутствии эмульгатора и при О-100°С, особенно 20-60°G.

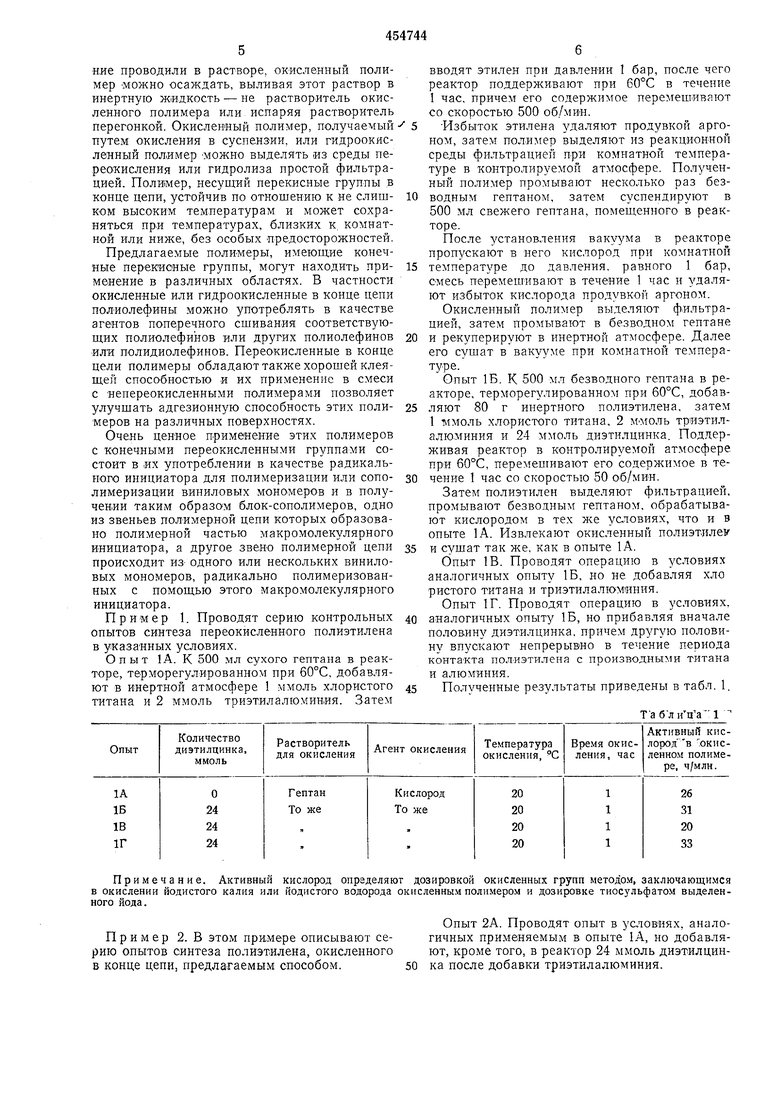

Окисленный или гидроокисленный полимер выделяют из жидкой среды, в которой он находится в растворе или в суспензии, любым соответствующим способом. Если переокисление проводили в растворе, окисленный полимер -можно осаждать, выливая этот раствор в инертную жидкость - не растворитель окисленного полимера или испаряя растворитель перегонкой. Окисленный полимер, получаемый - 5 путем окисления в суспензии, или гидроокисленный полимер МОЖНо выделять из среды переокисления или гидролиза простой фильтрацией. Полвмер, несущий перекисные группы в конце цепи, устойчив по отношению к не слит- 10 ком высоким температурам и может сохраняться при температурах, близких к. комнатной или ниже, без особых предосторожностей. Предлагаемые полимеры, имеющие конечные перекисные группы, могут находить применение в различных областях. В частности окисленные или гидроокисленные в конце цепи полиолефины можно употреблять в качестве агентов поперечного сшивания соответствующих полиолефинов или других полиолефинов20 или полидиолефинов. Переокисленные в конце цели полимеры обладают также хорошей клеящей способностью и их применение в смеси с непереокисленными полимерами позволяет улучшать адгезионную способность этих поли-25 меров на различных поверхностях. Очень ценное применение этих полимеров с конечными переокисленными группами состоит в их употреблении в качестве радикальното инициатора для полимеризации или сопо-зо лимеризации виниловых мономеров и в получении таким образом блок-сополимеров, одно из звеньев полимерной цепи которых образовано полимерной частью макромолекулярного инициатора, а другое звено полимерной цепи35 происходит из одного или нескольких виниловых мономеров, радикально полимеризованных с помощью этого макромолекулярного инициатора. Пример 1. Проводят серию контрольных 40 опытов синтеза переокисленного полиэтилена в указанных условиях. Опыт 1А. К 500 мл сухого гептана в реакторе, терморегулированном при 60°С, добавляют в инертной атмосфере 1 ммоль хлористого 45 титана и 2 ммоль триэтилалюминия. Затем

Примечание. Активный кислород опрзделяюг дозировкой окисленных групп методом, заключающимся в окислении йодистого калия или йодистого водорода окисленным полимером и дозировке тиосульфатом выделенного йода.

Пример 2. В этом примере описывают се-гичных применяемым в опыте 1А, но добавлярию опытов синтеза полиэтилена, окисленного ют, кроме того, в реактор 24 1ммоль диэтилцинв конце цепИ; предлагаемым способом.50 ка после добавки триэтилалюминия. 15

Опыт 2А. Проводят опыт в ус повиях, аналовводят этилен при давлении 1 бар, после чего реактор поддерл и.вают при 60°С в течение 1 час. причем его содержимое перемешивают со скоростью 500 об/мин. Избыток этилена удаляют продувкой аргоном, затем полимер выделяют из реакционной среды фильтрацией при комнатной температуре в контролируемой атмосфере. Полученный полимер промывают несколько раз безводным гептаном, затем суспендируют в 500 мл свежего гептана, помещенного в реакторе. После установления вакуума в реакторе пропускают в него кислород при комнатной температуре до давления, равного 1 бар, смесь перемешивают в течение 1 час и удаляют избыток кислорода продувкой аргоном. Окисленный полимер выделяют фильтрацией, затем промывают в безводном гептане и рекуперируют в инертной атлтосфере. Далее его сушат в вакууме при комнатной температуре. Опыт 1Б. К 500 мл безводного гептана в реакторе, терморегулированном при 60°С, добавляют 80 г ипертного полиэтилена, затем 1 ммоль хлористого титана, 2 млюль триэтилалю.миния и 24 ммоль диэтилцинка. Поддерживая реактор в контролируемой атмосфере при 60°С, перемешивают его содержимое в течение 1 час со скоростью 50 об/мин, Затем полиэтилен выделяют фильтрацией, промывают безводным гептаном, обрабатывают кислородом в тех же условиях, что и в опыте 1А. Извлекают окисленный полиэтилен и сушат так же. как в опыте 1А. Опыт 1В. Проводят операцию в условиях аналогичных опыту 1Б, но не добавляя хло ристого титана и триэтилалюминия. Опыт 1Г. Проводят операцию в условиях, аналогичных опыту 1Б, но прибавляя вначале половину диэтилцинка. причем другую половину впускают непрерывно в течение периода контакта полиэтилена с производными титана и алюминия. Полученные результаты приведены в табл. 1. Та бл нпа 1

Опыт 2Б. Проводят операцию, как в опыте 2А, но при использовапии только 12 ммоль диэтил цинка.

Опыт 2В. Условия операции аналогичны опыту 2А, если не считать, что вводят половину этилцинка непосредственно после триэтилалюмйния, причем другую половину подают непрерывно во все время полямеризации этилена.

Опыт 2Г. Поступают аналогично описанному в опыте 2А, но заменяя .гептан бензолом для проведения переокисления.

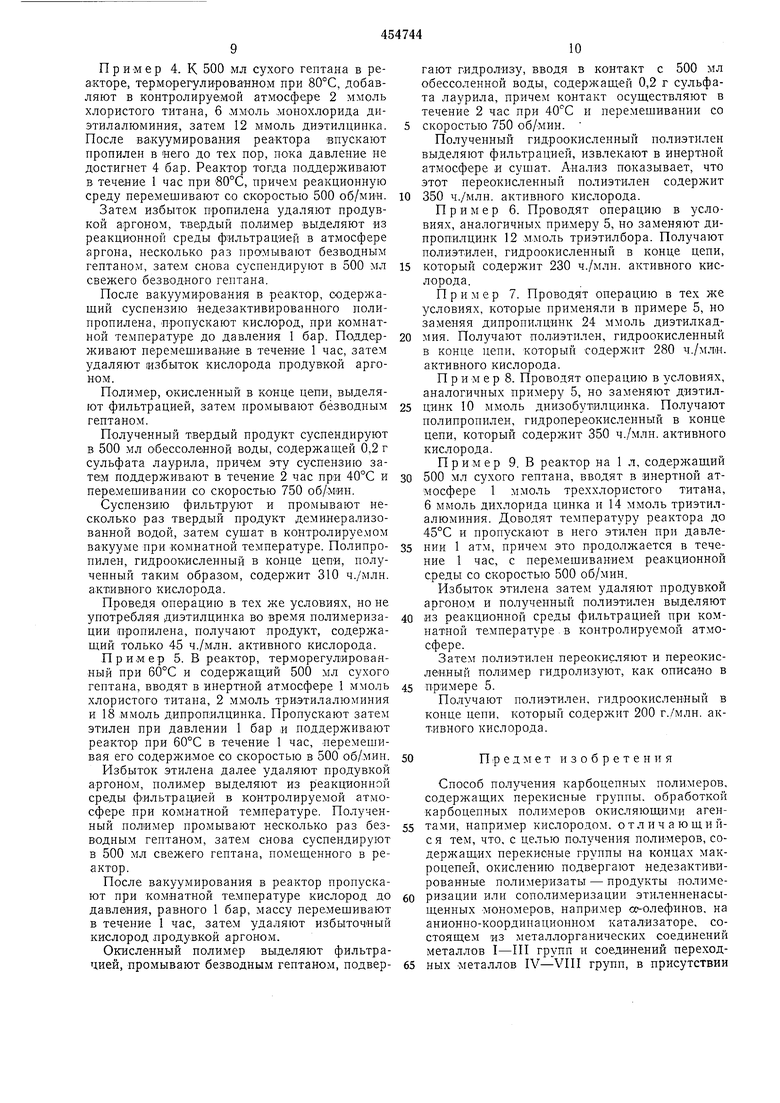

При сопоставлении опытов примера 2 с опытами примера 1 (контрольные опыты) можно видеть, что количество конечпых переокисленных групп окисленного полиэтилена значительно повысилось вследствие добавки диэтилцинка к среде полимеризации этилена. Это количество изменяется от приблизительно 30 ч./млн. для контрольных опытов до 540 ч./млн. для опыта 2Г.

Пример 3. Проводят серию опытов приготовления полиэтилена, окисленного в конце цепи при различных условиях, указанных ниже.

Опыт ЗА (контрольный)..В этом опыте гидролизуют окисленный продукт, полученный в опыте 1Б, введением в контакт этого продукта с 500 мл обессоленной воды, содержащей 0,2 г сульфата лаурила, причем контакт осуществляют в течение 2 час при 40°С и перемешиваОпыт 2Д. Условия аналогичны опыту 2Г, но бензол заменяют эфиром.

Опыт 2Е. Поступают, как в опыте 2А, но нспользуют воздух в качестве агента переокислен,ия.

Оныт 2Ж. Работают в условиях, аналогичных условиям опыта 2А, но осуществляя переоюисление при 50°С.

Опыт 23. Поступают, как в опыте 2Е, но продолжая окисление в течение 3 час.

В табл. 2 приведены полученные результаты.

Таблица 2

нии со скоростью 750 об/мин. Полиэтилен, гидроокисленный в конце цепи, выделяют фильтрацией, затем извлекают в атмосфере аргона и сущат.

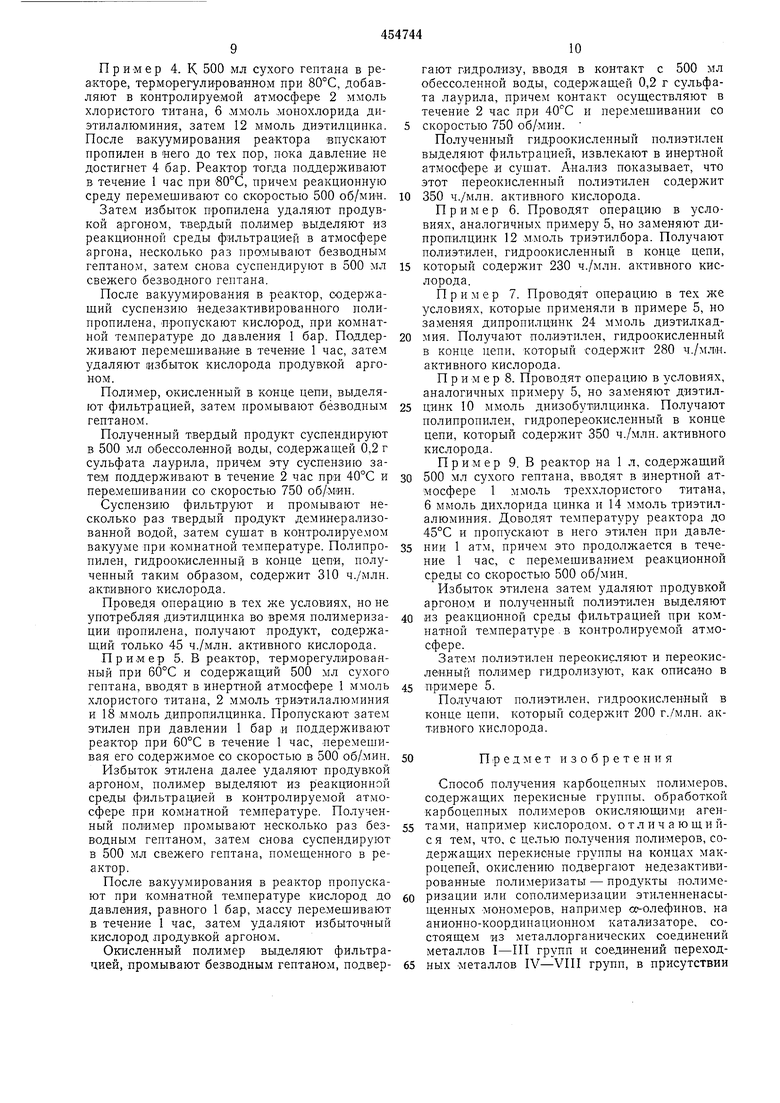

Опыт ЗБ. Проводят гидролиз в условиях, аналогичных опыту ЗА, окисленного полиэтилена, полученного в опыте 2А.

Опыт ЗВ. Окисленный полиэтилен, полученный в опыте 2Б, гидролизуют методом опыта ЗБ.

Опыт ЗГ. Проводят операцию, как в опыте ЗВ, исходя из окисленного продукта, полученного в опыте 2Д.

Олыт ЗД. В условиях, апалогичных опыту ЗВ, гидролизуют окисленный полиэтилен из опыта 2Е.

Опыт ЗЕ. Повторяют опыт ЗД, проводя гидролиз при 50°С в течение 4 час.

Полученные результаты приведены в табл. 3.

Таблица 3

Пример 4. К 500 мл сухого гептана в реакторе, терморегулированном при 80°С, добавляют в контролируемой атмосфере 2 ммоль хлористого титана, б ммоль .монохлорида диэтилалгоминия, затем 12 ммоль диэтилцинка. После вакуумированяя реактора впускают пропилен в него до тех пор, пока давление не достигнет 4 бар. Реактор тогда по,ддерживают в течение 1 час при 80°С, причем реакционную среду перемешивают со скоростью 500 об/мич.

Затем избыток пропилена удаляют продувкой аргоном, твердый полимер выделяют из реакционной среды фильтрацией в атмосфере аргона, несколько раз промывают безводным гептаном, затем снова суспендируют в 500 мл свежего безводного гептана.

После вакуумирования в реактор, содержащий суспензию недезактивированного полипропилена, .пропускают кислород, при комнатной температуре до давления 1 бар. Поддерживают перемешивание в течение 1 час, затем удаляют избыток кислорода продувкой аргоном.

Полимер, окисленный в конце цепи, выделяют фильтрацией, затем гфол1ывают безводным гептаном.

Полученный твердый продукт суспендируют в 500 мл обессоленной воды, содержапхей 0,2 г сульфата лаурила, причем эту суспензию затем поддерживают в течение 2 час при 40°С и перемешивании со скоростью 750 об/мин.

Суспензию фильтруют и промывают несколько раз твердый продукт деминерализованной водой, затем сушат в контролируе.чом вакууме при комнатной температуре. Полипропилен, гидроокисленный в конце цепи, полученный таким образом, содержит 310 ч./млн. активного кислорода.

Проведя операцию в тех же условиях, но не употребляя диэтилцинка во время полимеризации нропилена, получают продукт, содержаший только 45 ч./млн. активного кислорода.

Пример 5. В реактор, терморегулированный при 60°С и содержащий 500 мл сухого гептана, вводят в инертной атмосфере 1 ммоль хлористого титана, 2 ммоль триэтилалюминия и 18 ммоль дипропилцинка. Пропускают затем этилен при давлении 1 бар и поддерживают реактор при 60°С в течение 1 час, перемешивая его содержимое со скоростью в 500 об/мин.

Избыток этилена далее удаляют продувкой аргоном, полимер выделяют из реакционной среды фильтрацией в контролируемой атмосфере при комнатной температуре. Полученный полимер промывают несколько раз безводным гептаном, затем снова суспендируют в 500 мл свежего гептана, помещенного в реактор.

После вакуумирования в реактор пропускают при комнатной температуре кислород до давления, равного 1 бар, массу перемешивают в течение 1 час, затем удаляют избыточный кислород продувкой аргоном.

Окисленный полимер выделяют фильтрацией, промывают безводным гептаном, подвергают гидролизу, вводя в контакт с 500 мл обессоленной воды, содержащей 0,2 г сульфата лаурила, причем контакт осуществляют в течение 2 час при 40С и перемешивании со скоростью 750 об/мин.

Полученный гидроокисленный полиэтилен выделяют фильтрацией, извлекают в инертной атмосфере н сушат. Анализ показывает, что этот переокисленный полиэтилен содержит

350 ч./млн. активного кислорода.

Пример 6. Проводят операцию в условиях, аналогичных примеру 5, но заменяют дипропилцинк 12 м.моль триэтилбора. Получают полиэтилен, гидроокисленный в конце цеци,

который содержит 230 ч./млн. активного кислорода.

Пример 7. Проводят операцию в тех же условиях, которые применяли в примере 5, но заменяя дипропилцинк 24 ммоль диэтилкадмия. Получают полиэтилен, гидроокисленный в конце цепи, который содерлсит 280 ч./млн. активного кислорода.

Пример 8. Проводят операцию в условиях, аналогичных примеру 5, но заменяют диэтилцинк 10 ммоль диизобутилцинка. Получают

полипропилен, гидропереокисленный в конце

цепи, который содержит 350 ч./млн. активного

кислорода.

Пример 9. В реактор на 1 л, содержащий

500 мл сухого гептана, вводят в инертной атмосфере 1 ммоль треххлористого титана, 6 ммоль дихлорида цинка и 14 ммоль триэтилалюминия. Доводят температуру реактора до 45°С и пропускают в него этилен при давлеПИИ 1 атм, причем это продолжается в течение 1 час, с перемешиванием реакционной среды со скоростью 500 об/мин.

Избыток этилена затем удаляют продувкой аргоном и полученный полиэтилен выделяют

из реакционной среды фильтрацией при комнатной температуре,в контролируемой атмосфере.

Затем полиэтилен переокисляют и переокисленный полил1ер гидролизуют, как описано в

примере 5.

Получают полиэтилен, гидроокисленный в конце цепи, который содержит 200 г./млн. активного кислорода.

50

Предмет изобретения

Способ получения карбоцепных полимеров, содержащих перекисные группы, обработкой карбоцепных полимеров окисляющими агентами, например кислородом, отличающийс я тем, что, с целью получения полимеров, содержащих перекисные группы на концах макроцепей, окислению подвергают недезактивированные полимеризаты - продукты полимеризации или сополимеризации этиленненасыщенных мономеров, например от-олефинов, на анионно-координационном катализаторе, состоящем из металлорганических соединений металлов I-П1 групп и соединений переходных металлов IV-Vni групп, в присутствии 11 модифицирующих добавок общей формулы МХр где М - бор или металл ПВ-группы; 454744 12 р - валентность М; X - одновалентный органический радикал, ато:м водорода или галогена.

Авторы

Даты

1974-12-25—Публикация

1972-06-13—Подача