(54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ В ПРОИЗВОДСТВЕ СИНТЕТИЧЕСКОГО КАУЧУКА | 2001 |

|

RU2197504C1 |

| Способ управления непрерывнымпРОцЕССОМ РАСТВОРНОй пОлиМЕРизАции | 1978 |

|

SU798112A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА И ПРОПИЛЕНА | 2001 |

|

RU2206576C1 |

| Способ регулирования пласто-эластических характеристик полиизопрена | 1983 |

|

SU1100278A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ | 2020 |

|

RU2754804C2 |

| УСТАНОВКА ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА И СОПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА С ЭТИЛЕНОМ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА И СОПОЛИМЕРОВ ПРОПИЛЕНА С ЭТИЛЕНОМ | 2012 |

|

RU2535483C2 |

| СПОСОБ УПРАВЛЕНИЯ НЕПРЕРЫВНЫМ ПРОЦЕССОМ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ БУТАДИЕНА И СТИРОЛА | 1992 |

|

RU2091398C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СОПОЛИМЕРИЗАЦИИ АКРИЛИЛА "Б" | 1991 |

|

RU2045536C1 |

| Способ автоматического управления процессом полимеризации изопрена | 1978 |

|

SU773048A1 |

| Способ автоматического регулирования процесса полимеризации | 1974 |

|

SU530034A1 |

Изобретение касается автоматизации производственных процессов, в частности способа автоматического управления процессом полимеризации пропилена. Оно может быть использовано в химической промышленности.

Известен способ автоматического регулирования температуры в процессе полимеризации, заключающийся в том, что -регулирование температуры в реакторе осуществляют изменением расхода переохлажденного мономера

Недостатки этого способа заключаются в снижении скорости реакции и в увеличении индукционного перио связанных с необходимостью нагрева циркулирующего мономера, а также в сложности аппаратурной реализации контура и циркуляции мономера.

Известен также способ автоматического регулирования температуры в процессе полимеризации, по которому температуру в реакторе регулируют измерением расхода хладагента в рубашку реактора 2 .

Наиболее близкий из известных по технической сущности способ автоматического управления процессом полимеризации пропилена, осуществляемым в реакторе с рубашкой охлаждения, заключающийся в стабилизации расхода реакционной массы через реактор, в воздействии на температуру хладагента, поступающего в рубашку реактора в зависимости от температуры реакционной массы в реакторе, в изменении расхода мономера в реактор в зависимости от модуля суспензии реакционной массы 3 .

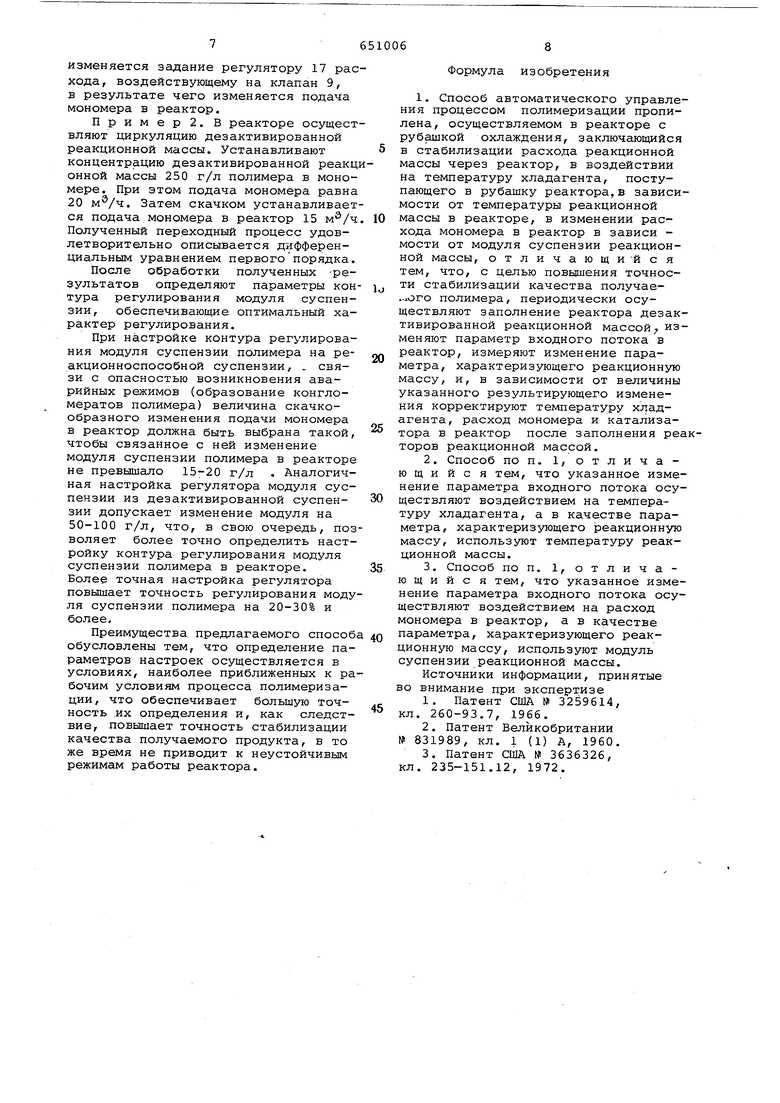

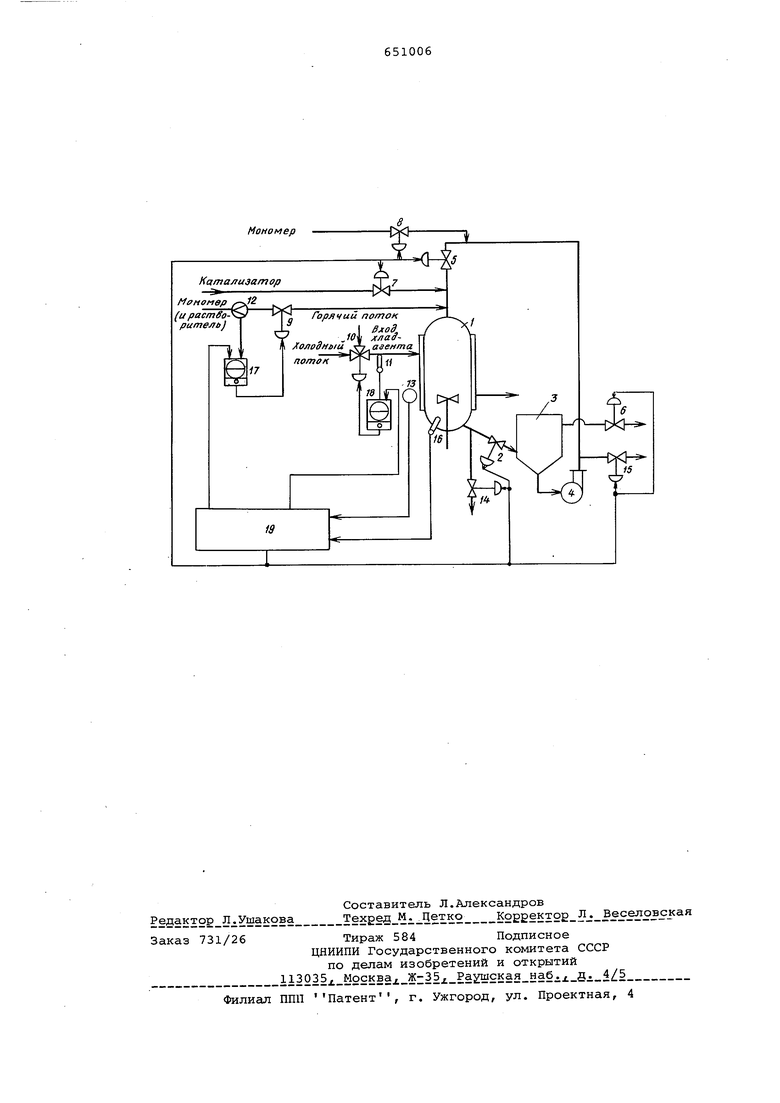

Недостатком этого способа является низкая точность регулирования температуры. Это объясняется тем, что в рабочем режиме, когда в реакторе протекает реакция полимеризации, практически очень трудно и технически неэффективно определять изменение регулируемого параметра (температуры суспензии полимера в реакторе) при изменении регулирующего воздействия (температуры хладагента), в результате чего регулятор температуры не может быть правильно настроен. Трудности определения изменений регулируемого параметра при изменении регулирующего воздействия связаны с тем, что для реактора полимеризации величина наносимых на регулирующее воздействие изменений может быть лишь очень малой, поскольку увеличение этих изменений связано не толь ко с ухудшением качества получаемого полимера, но и с опасностью образования конгломератов «полимера и, следовательно, с опасностью аварийного останова и выхода оборудования из строя. Другой недостаток указанного способа заключается в низкой точности регулирования модуля суспензии реакционной массы, что объясняется трудностью и неэффективностью определения изменения регулируемого параметра (модуля суспензии полимера в реакторе) при изменении регулирующего воздействия (подачи мономера) , поэтому регулятор модуля суспензии также не может быть правильно настроен. Цель предлагаемого способа автома тического управления процессом полимеризации пропилена - повышение точности стабилизации качества получаемого полимера. Поставленная цель достигается тем, что по известному способу автоматического управления процессом полимеризации пропилена периодически дополнительно осуществляют запол нение реактора дезактивированной реа ционной массой, изменяют параметр входного потока в реактор, измеряют изменение параметра, характеризующего реакционную массу, зависимос ти от величины результирующего изме нения, корректируют температуру хлад агента, расход мономера и катализатора в реактор после заполнения его реакционной массой. Кроме того, указанное изменение параметра входного потока производят воздействием на температуру хлад агента, а в качестве параметра, характеризующего реакционную массу, используют температуру реакционной массы; указанное изменение парамет входного потока осуществляют воздействием на расход мономера в реак тор, а в качестве параметра, характ ризующего реакционную массу, исполь зуют модуль суспензии реакционной массы. На чертежу представлена схема автоматического управления процессом полимеризации пропилена, поясня ющая предлагаемый способ. Процесс пролимеризации осуществляют в реакторе 1 с перемешивающим устройством, связанном трубопроводом с установленной на нем задвижкой 2 с отстойником 3, низ которого соединен с дозировочным насосом 4, связанным трубопроводом со смонтированной на нем задвижкой 5 с реактором. Верхняя часть отстойника 3 присоединена к трубопроводу с установленной на нем задвижкой 6.На лин подачи катализатора в реактор разме на задвижка 7,а на линии мономера в реактор - задвижка 8 и клапан 9. На линии хладагента в реактор смонтирован трехходовой клапан 10 горячего и холодного потоков и термопара 11. На лилии мономера в реактор расположен расходомер 12, Модуль суспензии измеряют с помощью датчика 13 плотности. На отводящей из реактора линии установлена задвижка 14 для выгрузки продуктов реакции, а на линии после дозировочного насоса 4 - задвижка 15 для эвакуации дезактивированной реакционной массы. Температуру в реакторе 1 измеряют с помощью датчика 16 температуры. В систему управления входит регулятор 17расхода, регулятор 18 температуры, вычислительная машина 19. Автоматическое управление процессом полимеризации пропилена осуществляется следующим образом. Расход реакционной массы, проходящей через реактор 1 стабилизируют расходомером 12, регулятором 17 расхода и клапаном 9. С помощью термопары 11, регулятора 18и клапана 10 регулируют температуру хладагента, поступающего в рубашку реактора, а датчиком 16 температуры, вычислительной машиной 19, термопарой 11, регулятором 18 температуры и клапаном 10 регулируют температуру реакционной массы в реакторе 1. С помощью датчика 13, вычислительной машины 19, расходомера 12, регулятора 17 расхода и клапана 10 изменяют подачу мономера в реактор 1 в зависимости от модуля суспензии реакционной Массы. Через задвижку S дезактивированной реакционной массой (которая может быть приготовлена непосредственно в реакторе полимеризации путем введения в него вещества, дезактивирующего катализатор) периодически заполняют циркуляционную систему, состоящую из реактора 1 с отстойником 3 и насоса 4. При этом открыта задвижка 2 на линии между реактором-и насосом 4 и закрыты задвижка 6 на линии эвакуации дезактивированной реакционной массы из системы, задвижка 14 на линии выгрузки продукта из реактора, клапан 9 на линии подачи сырья и растворителя и задвижка 7 на линии подачи катализатора. После заполнения системы задвижка 8 закрывается, включается циркуляционный насос 4, устанавливается заданная температура дезактивированной суспензии в реакторе. С помощью регулятора температуры 18, который, воздействуя на трехходовой клапан 10 горячего и холодного потоков, изменяет расход хладагента,скачкообразно изменяют температуру хладагента, подаваемого в рубашку реактора,на заданную величину и регистрируют изменения температуры дезактивированной реакционной массы в реакторе до установившегося состояния, используя датчик 16 температуры.

По результатам измерений с помощью известных методов определяют настройки контура регулирования температуры и устанавливают их в вычислительной машине 19. Затем открывается задвижка 15 и производится эвакуация дезактивированной реакционной массы из системы, и реактор промывают. По завершении промывки задвижка 15 закрывается и открывается задвижка 7 на линии подачи катализатора. После вывода реактора на рабочий режим открывается задвижка 14, и процесс полимеризации осуществляется по непрерывной схеме. При этом температура суспензии полимера регулируется путем измерения температуры реакционной массы с помощью датчика 16 температуры, сравнения ее с температурой, заданной настроенным контуром регулирования температуры, и, в зависимости от разности этих температур, изменяется задание регулятору температуры 18, воздействующему на клапан 10, в результате чего изменяется температура хладагента, подаваемого в рубашку реактора 1.

Пример. В реакторе осуществляют циркуляцию дезактивированной суспензии с концентрацией 250 г/ полимера в мономере и растворителе, поддерживая температуру циркулята 80°С. При этом температура хладагента равна 61°С. Полученный перехоный процесс удовлетворительно описывается дифференциальными уравнениями первого порядка. После обработки полученных результатов определяют параметры настройки контура регулирования температуры суспензии полимера в реакторе, обеспечивающие оптимальный характер регулирования.

При настройке регулятора температуры на реакционноспособной суспензии полимера, в связи с ограничениями на устойчивость работы реактора, величина скачкообразного изменения температуры хладагента должна быть выбрана такой, чтобы связанное с ней изменение температуры суспензии в реакторе не превышало . Аналогичной настройкой регулятора температуры на дезактивированной реакционной массе допускается изменение TeMnepaJ ypbi хладагента, соответствующее изменению температуры суспензии на 10 С и более, что, в свою очередь вызовет большое в сравнении с извесными методами изменение температуры в реакторе и более точное определение настройки регулятора температуры .

Более точная настройка регулятора позволяет за счет уменьшения температурного запаса (для обеспечения устойчивости работы реактора) повысить рабочую температуру процесса полимеризации, что в свою очередь, дает возможность увеличить произво дительность реактора на 1,0 - 1,5%. Одновременно за счет более точной стабилизации температуры увеличивается на 2-3% выпуск высококачественных марок полипропилена.

Настройку контура регулирования

0 модуля суспензии полимера осуществляют следующим образом.

Отстойник 3 предварительно заполняют дезактивированной реакционной массой. Открывая задвижку 5, в реактор 1 дозировочным насосом 4 из от5стойника 3 непрерывно подают дезактивированную реакционную массу известного модуля. Одновременно, открывая задвижки 2,6 и 8, разбавляют дезактивированную реакционную массу в реак0торе мономером, выводят разбавленную дезактивированную реакционную массу из реактора 1 в отстойник 3. При этом задвижки 7, 14 и 15 закрыты.

. В отстойнике 3 сгущают дезактиви5рованную реакционную массу и вновь подают ее в реактор, а избыток мономера выводят из отстойника, открывая задвижку 6.

В результате описанного в реакторе

0 1 устанавливается заданный модуль дезактивированной реакционной массы, измеряемый с помощью датчика 13 плотности.

Далее осуществляют настройку контура регулирования модуля суспензии следующим образом.

Регулятором 17 расхода, воздействующего на клапан 9, скачкообразно изменяют подачу мономера в реактор 1 на заданную величину, датчиком 13 плотности регистрируют модуль суспензии полимера в реакторе до достижения установившегося состояния. По результатам измерений с помощью известных методов определяют настройку

5 контура регулирования модуля суспензии . Затем закрывают задвижки 5 и 6, открывают задвижку 15 и производят эвакуацию дезактивированной реакционной массы из реактора 1 с после0дующей промывкой его мономером. По завершении промывки задвижки 2 и 15 закрываются и открывается задвижка 7 на линии подачи катализатора.

После вывода реактора на рабочий режим открывается задвижка 14, и

5 процесс полимеризации осуществляется по непрерывной схеме. При этом модуль суспензии полимера регулируется путем измерения модуля суспензии с помощью датчика 13 плотности, срав0нения его с модулем , заданным настроенным контуром регулирования модуля суспензии полимера, и , в зависимости от разности фактического и заданных значений модуля суспензии, изменяется задание регулятору 17 рас хода, воздействующему на клапан 9, в результате чего изменяется подача мономера в реактор. Пример 2. В реакторе осущест вляют циркуляцию дезактивированной реакционной массы. Устанавливают концентрацию дезактивированной реакц онной массы 250 г/л полимера в мономере. При этом подача мономера равна 20 . Затем скачком устанавливает ся подача мономера в реактор 15 м®/ч Полученный переходный процесс удовлетворительно описывается дифференциальным уравнением первогопорядка. После обработки полученных -результатов определяют параметры кон тура регулирования модуля суспензии, обеспечивающие оптимальный характер регулирования. При настройке контура регулирования модуля суспензии полимера на реакционноспособной суспензии, . связи с опасностью возникновения аварийных режимов (образование конгломератов полимера) величина скачкообразного изменения подачи мономера в реактор должна быть выбрана такой чтобы связанное с ней изменение модуля суспензии полимера в реакторе не превышало 15-20 г/л . Аналогичная настройка регулятора модуля суспензии из дезактивированной суспензии допускает изменение модуля на 50-100 г/л, что, в свою очередь, по воляет более точно определить наст ройку контура регулирования модуля суспензии полимера в реакторе. Более точная настройка регулятора повышает точность регулирования моду ля суспензии полимера на 20-30% и более. Преимущества предлагаемого спосо обусловлены тем, что определение па раметров настроек осуществляется в условиях, наиболее приближенных к ра бочим условиям процесса полимеризации, что обеспечивает большую точность их определения и, как следствие, повышает точность стабилизации качества получаемого продукта, в то же время не приводит к неустойчивым режимам работы реактора. Формула изобретения 1. Способ автоматического управления процессом полимеризации пропилена, осуществляемом в реакторе с рубашкой охлаждения, заключающийся в стабилизации расхода реакционной массы через реактор, в воздействии на температуру хладагента, поступающего в рубашку реактора,в зависимости от температуры реакционной массы в реакторе, в изменении расхода мономера в реактор в зависи мости от модуля суспензии реакционной массы, отличающийся тем, что, с целью повышения точности стабилизации качества получае..lOro полимера, периодически осуществляют заполнение реактора дезактивированной реакционной массой изменяют параметр входного потока в реактор, измеряют изменение параметра, характеризующего реакционную массу, и, в зависимости от величины указанного результирующего изменения корректируют температуру хладагента, расход мономера и катализатора в реактор после заполнения реакторов реакционной массой. 2.Способ по п. 1, отличающийся тем, что указанное изменение параметра входного потока осуществляют воздействием на температуру хладагента, а в качестве параметра, характеризующего реакционную массу, используют температуру реакционной массы. 3.Способ по п. 1, отличающийся тем, что указанное изменение параметра входного потока осуществляют воздействием на расход мономера в реактор, а в качестве параметра, характеризующего реакционную массу, используют модуль суспензии реакционной массы. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3259614, кл. 260-93.7, 1966. 2.Патент Великобритании № 831989, кл. 1 (1) А, 1960. 3.Патент США № 3636326, кл. 235-151.12, 1972. Мономер Катализат op Мономер f 1 Горячий поток (uf acmffo- pumeJTttJ /олоднл/й Huiaj aseMm Пг Т поток ВлоЗ,

Авторы

Даты

1979-03-05—Публикация

1976-06-16—Подача