Изобретение относится к автоматизации технологических процессов производства синтетического каучука и может быть использовано в производстве каучуков типа СКИ, СКЭП(Т), БК и др. в нефтехимической промышленности.

Известен способ управления процессом получения синтетического каучука на основе диеновых и винилароматических углеводородов, осуществляемый смешением в аппарате-инициаторе с байпасной линией мономеров, растворителя, щелочного металла в гранулах и металлоорганического соединения, подачи инициированной смеси в полимеризатор и отвода полимеризата из полимеризатора, заключающийся в изменении расхода щелочного металла и инициатора в зависимости от расхода мономеров.

Для повышения качества каучука регулируют соотношения расходов смеси мономеров по байпасной линии в аппарат-инициатор [Авт. свид. СССР 749851, МПК C 08 F 136/04, G 05 D 27/00, БИ 27, 1980].

Недостатком известного способа управления процессом получения синтетического каучука является невысокое качество каучука, т.к. неточно регулируется соотношение катализатора и мономера.

Известен способ регулирования процессов растворной полимеризации сопряженных диенов, проводимый в параллельно работающих батареях, состоящих из каскада реакторов, изменением расходов реагентов, полимеризационной шихты, катализатора и водорода.

Для снижения расхода мономера определяют суммарный расход реагентов и среднее время пребывания реагентов в батареях, сравнивают его с заданным и отключают батареи, если время пребывания смеси больше заданного значения, а расход реагентов распределяют на остальные батареи [Авт. свид. СССР 1060626, МПК C 08 F 136/04, G 05 D 27/00, БИ 46, 1983].

Недостатком указанного способа регулирования является завышенный расход энергоресурсов из-за частого отключения батарей и невысокое качество каучука, т.к. отсутствует контроль качества каучука.

Наиболее близким техническим решением к предлагаемому изобретению является способ управления процессом полимеризации в батарее, включающий смешение двух компонентов катализатора в смесителе, измерение и регулирование показателя качества катализатора изменением расхода одного из компонентов катализатора, измерения расхода и температуры шихты, концентрации катализатора и шихты, измерения уровня катализатора в смесителе.

Для снижения расхода катализатора определяют его активность в зависимости от измеренных значений расходов, концентраций шихты и катализатора и корректируют активность катализатора в зависимости от измеренных выше параметров.

Кроме того, при увеличении расхода катализатора в реактор и/или уменьшении уровня катализатора в смесителе увеличивают общий расход компонентов катализатора, а также с увеличением активности катализатора увеличивают величину показателя качества катализатора и наоборот [Авт. свид. СССР 1763445, МПК C 08 F 136/04, G 05 D 27/00, БИ 35, 1992].

Недостатком указанного способа управления является невысокое качество получаемого каучука, т.к. не учитывается концентрация остаточного мономера на выходе полимеризационной батареи, а также вследствие переменной активности катализатора полимер и каучук получается неоднородным по структуре, кроме того, неточное дозирование катализатора на мономер приводит к его перерасходу.

Задачей предлагаемого изобретения является повышение качества полимера и снижение расхода катализатора и мономера на полимеризацию.

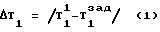

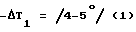

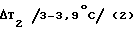

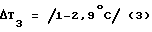

Поставленная задача решается тем, что в известном способе управления технологическими процессами в производстве синтетического каучука, проводимом в полимеризационных батареях из двух реакторов и смесителе, включающем регулирование расхода шихты и температуры в реакторах изменением расхода катализатора, измерение концентрации, температуры шихты и уровня катализатора в смесителе, дополнительно используют холодильник для шихты, емкость для выдержки шихты с рубашкой для охлаждения, датчики и клапаны на линии подачи в рубашки реакторов и емкости для выдержки шихты жидкого хладагента, датчик уровня и клапан жидкого пропана; клапан на линии отсоса паров газообразного пропана из холодильника для шихты, датчик температуры выдержанной шихты, датчик и клапан на линии подачи мономера в шихту перед холодильником шихты, датчик контроля концентрации остаточного мономера на выходе полимеризационной батареи; задают время для выдержки шихты и время пребывания катализатора в смесителе; подают шихту в первые реакторы параллельно работающих полимеризационных батарей и пропорционально ее расходу в линию подачи шихты из смесителя катализатор; при изменении расхода шихты в первый реактор на одну и/или несколько работающих батарей регулируют расход катализатора, при этом при увеличении расхода шихты одновременно увеличивают подачу катализатора в смеситель и в линию подачи шихты и наоборот; температуру в первом реакторе регулируют в зависимости от абсолютного отклонения ее в диапазоне заданного значения ΔT1, ΔT2, ΔT3, причем при отклонении температуры на величину ΔT1 корректируют подачу хладагента в рубашку охлаждения емкости для выдержки шихты, при отклонении температуры на величину ΔT2 корректируют концентрацию шихты подачей мономера в шихту перед холодильником шихты и при отклонении температуры на величину ΔT3 корректируют расход хладагента в рубашку реактора; определяют концентрацию остаточного мономера на выходе полимеризационной батареи и при отклонении ее от заданного значения корректируют пропорционально расход катализатора в смеситель и в линию подачи шихты; кроме того, температуру во втором реакторе регулируют расходом хладагента в рубашку реактора; а также при отклонении заданного абсолютного значения температуры шихты на 2-5oС корректируют уровень жидкого пропана в холодильнике шихты, а при отклонении ее на 1-1,9oС осуществляют отсос паров газообразного пропана из холодильника шихты.

Совокупность новых приемов управления в сочетании с известными придает предлагаемому способу новые свойства, обеспечивающие эффективное управление технологическими процессами производства синтетического каучука.

Выдерживая предварительно шихту для полимеризации мономера и время пребывания катализатора в смесителе, добиваемся однородности получаемого полимеризата, а контролируя концентрацию остаточного мономера на выходе полимеризационной батареи и регулируя температуру шихты и полимеризации мономера с использованием различных управляющих воздействий, улучшаем качество получаемого каучука, повышаем производительность установки и экономим реагенты.

Это позволяет сделать вывод о соответствии предложенного технического решения критерию "изобретательский уровень".

Исследование технологических процессов производства каучука показало, что необходимо перед полимеризацией мономера выдерживать исходную шихту в течение заданного времени и заданной температуры и для сохранения "активности катализатора" время пребывания его в смесителе поддерживать постоянным.

Кроме того, для повышения конверсии мономера важно контролировать непрерывно концентрацию остаточного мономера на выходе полимеризационной батареи, а также регулировать температурный режим по диапазонам, используя управляющее воздействие по хладагентам и температуре шихты.

Предлагаемый способ управления технологическими процессами может быть использован в производстве полиизопренового, бутилового и этиленпропиленового каучуков.

Сущность предлагаемого изобретения поясняется чертежом, на котором изображена принципиальная схема управления технологическими процессами в производстве синтетического каучука (условно показана одна полимеризационная батарея из пяти работающих).

Схема включает процессы подготовки и охлаждения шихты, подготовки катализатора и полимеризацию мономера и состоит из аппаратов 1-5, соединенных трубопроводами. Исходная шихта поступает в холодильник шихты 1, откуда направляется в емкость для выдержки шихты с рубашкой для охлаждения 2 (условно показана одна емкость). Подогретый катализатор поступает в смеситель 3, где поддерживается постоянным его время пребывания. Из смесителя 3 катализатор направляется в линию подачи шихты. Далее реакционная смесь (шихта + катализатор) направляется в полимеризационную батарею, состоящую из реакторов 4 и 5.

В систему управления аппаратами 1-5 входят:

- контур регулирования расхода шихты 6-8, состоящий из датчика 6, регулятора 7, клапана 8 (в дальнейшем под "контуром" подразумевается "датчик - регулятор - клапан");

- контур регулирования расхода катализатора 9-11; (контуры регулирования расхода шихты и катализатора имеются для каждой батареи);

- контур регулирования расхода мономера в шихту 12-14;

- контур регулирования уровня пропана (хладагента исходной шихты) 15-17;

- контур регулирования расхода жидкого хладагента (рассола - раствора хлористого кальция в воде) 18-20; 21-23; 24-26; подаваемого в рубашки соответственно емкости 2 и реакторов 4 и 5;

- контур регулирования уровня катализатора 27-29 в смеситель 3; кроме того, в систему управления входят: клапан на отсосе паров пропана 30 из холодильника шихты 1; датчики температуры шихты 31, 32 и концентрации шихты 33; датчики температуры 34 и 35 соответственно в реакторах 4, 5; а также датчик контроля концентрации остаточного мономера (не вступившего в реакцию полимеризации мономера) 36 на выходе полимеризационной батареи.

Для взаимосвязанного управления технологическими процессами используется ЭВМ 37, которая при необходимости реализует функции регуляторов 7, 10, 13, 16, 19, 22, 25, 28 (при выходе ЭВМ 37 из строя и датчиков 33 и 36 управление производится обычными контурами регулирования).

Управление технологическими процессами осуществляют следующим образом:

- задают время выдержки полимеризационной шихты t1 в емкости 2,

- задают время пребывания катализатора t2 в смесителе 3;

- подают шихту (G) заданного состава (Сш) в холодильник шихты 1 и захолаживают пропаном до заданного значения (Тш 1) с использованием датчика 31, контура 15-17 и клапана 30;

- направляют захоложенную шихту в емкость 2 для выдержки ее, заданную температуру Тш 2 при этом поддерживают датчиком 32 и контуром 18-20;

- подают шихту в реактор 4 с использованием контура 6-8 и в линию подачи шихты подают для заданного соотношения "катализатор - шихта" из смесителя 3 катализатор. Для поддержания постоянного времени пребывания катализатора в смесителе 3 одновременно с отбором катализатора с использованием контура 9-11, подают по уровню катализатор в смеситель 3 с использованием контура 27-29.

Полученную реакционную смесь (катализатор + шихта) направляют в реакторы 4 и 5, где мономер полимеризуется. Режим процесса полимеризации поддерживается так: определяют по информации датчика 34 температуру (T1) в первом реакторе 4 и регулируют ее различными управляющими воздействиями в зависимости от абсолютного отклонения температуры в диапазоне заданного значения:

,

,

где ΔT1, ΔT2, ΔT3 - абсолютные отклонения температуры в диапазоне заданного значения;

T1 1, T1 2,T1 3 и T1 зад - текущее и заданное значения температуры в реакторе 4.

1. При отклонении температуры от заданного значения (T1 зад) на величину ΔT1 корректируют температуру шихты подачей хладагента в рубашку охлаждения емкости для выдержки шихты с использованием контура 18-20.

2. При отклонении температуры от заданного значения (T1 зад) на величину ΔT2 корректируют концентрацию шихты (Сш зад) подачей мономера в шихту перед холодильником шихты 1 с использованием контура 12-14.

3. При отклонении температуры от заданного значения (T1 зад) на величину ΔT3 корректируют расход хладагента в рубашку реактора 4 с использованием контура 21-23.

- определяют по информации датчика 35 температуру (Т2) во втором реакторе 5 и при отклонении ее от заданного значения (Т2 зад) корректируют расход хладагента в рубашку реактора 5 с использованием контура 24-26;

- определяют по информации датчика 36 концентрацию остаточного мономера (СТ м) на выходе полимеризационной батареи (на выходе второго реактора 5) и при отклонении ее от заданного значения (Сзад м) корректируют расход катализатора в линию подачи шихты с использованием контура 9-11 и в смеситель 3 с использованием контура 27-29;

- при изменении расхода шихты на одну или несколько работающих батарей корректируют подачу катализатора для заданного соотношения "катализатор - шихта" в линию подачи шихты и в смеситель катализатора, т.е. при увеличении расхода шихты увеличивают расход катализатора в линию подачи шихты и в смеситель, а при уменьшении ее уменьшают также подачу катализатора в линию подачи шихты и в смеситель, оставляя таким образом время пребывания (t2) катализатора в смесителе постоянным, что сохраняет реакционную способность катализатора неизменной;

- регулирование остальных технологических параметров (температуры шихты, температуры реакции полимеризации, концентрации остаточного мономера) осуществляют, как указано было выше.

Таким образом, изменяя расход катализатора при изменении расхода шихты и регулируя температурный режим процесса полимеризации с использованием управляющих воздействий по температуре шихты, концентрации мономера, расходу хладагента, а также регулируя концентрацию остаточного мономера на выходе полимеризационной батареи, добиваемся улучшения качества каучука, повышения производительности установки и снижения расходных норм по мономеру и катализатору.

Ниже приведены примеры реализации предложенного способа управления и таблица технологических показателей.

Пример 1

Способ управления технологическими процессами в производстве синтетического изопренового каучука СКИ-3 осуществляют следующим образом.

Заданные значения технологических параметров:

- число работающих батарей, 5;

- суммарный расход на батареи, G=50 т/ч;

- концентрация шихты, Сш= 12 вес.% (0,12 отн.ед.) (раствор изопрена в изопентане);

- время выдержки шихты в емкости 2, t1=2 ч;

- температура шихты после холодильника 1, Тш 1=-7oС;

- температура шихты после емкости 2, Тш 2=-5oС;

- время пребывания катализатора в смесителе 3, t2=1,5 ч (комплексный катализатор Циглера-Натта);

- температура в первом реакторе 4, T1 зад=20oС;

- диапазоны регулирования температуры в реакторе 4:

- температура во втором реакторе 5, Т2 зад=25oС;

- концентрация остаточного мономера (изопрена) на выходе полимеризационной батареи См зад=4 вес.%;

- начальная дозировка катализатора (соотношение "катализатор -шихта") Дк зад=0,34 вес.%.

Управление технологическими процессами осуществляем ЭВМ 37 и контурами регулирования (6-29):

- определяем по информации датчика 31 текущую температуру шихты Тш т=-2oС, т. к. она отклонилась от заданного абсолютного значения Тш 1=-7oС, то корректируем уровень пропана в холодильнике 1 для приведения температуры к заданному по модулю значению с использованием контура регулирования уровня 15-17, например, по закону регулирования

ΔH = K1|T

где K1=-0,5;

т. к. отклонение Тш 1 от Тш т составляет /5oС/, то управляющее воздействие на клапан 30 не производим;

- выдерживаем в емкости 2 захоложенную шихту в течение t1=2 ч;

- определяем по информации датчика 32 температуру выдержанной шихты Тш в= -5oС, т.к. она не отклонилась от заданного значения Тш 2=-5oС, т.е. Тш в=Тш 2, то управляющее воздействие расходом хладагента с использованием контура 18-20 не производим;

- подаем катализатор в количестве 2000 кг/ч в смеситель 3, где поддерживаем его время пребывания t2=1,5 ч с использованием контура регулирования уровня 27-29;

- рассчитываем по формуле

потребное количество катализатора для заданного значения расхода шихты G= 50 т/ч и концентрации Сш=12% (0,12 отн), а также заданной начальной дозировки катализатора Дк зад=0,34 вес.%

- подаем шихту в количестве G=50 т/ч с использованием контуров регулирования 6-8 на батареи полимеризации (по 10 т/ч на каждую батарею) и в линию подачи шихты подаем катализатор в количестве Gк=2000 кг/ч с использованием контура 9-11 (по 400 кг/ч на каждую батарею), одновременно с подачей катализатора в линию подачи шихты подаем такое же количество катализатора Gк 1=2000 кг/ч в смеситель 3 с использованием контура регулирования уровня 27-29, поддерживая время пребывания катализатора t2=1,5 ч постоянным и сохраняя реакционные свойства катализатора стабильными.

Режим процесса полимеризации регулируем следующим образом (на примере одной батареи).

1. Определяем по информации датчика 34 температуру Т1=22oC в реакторе 4, т. к. температура отклонилась от заданного значения на абсолютную величину ΔT = (T , то включаем управляющее воздействие по расходу хладагента в рубашку реактора 4, которое отрабатываем с помощью контура регулирования температуры 21-23, например, по закону регулирования

, то включаем управляющее воздействие по расходу хладагента в рубашку реактора 4, которое отрабатываем с помощью контура регулирования температуры 21-23, например, по закону регулирования

ΔG

где К4=-40

2. Определяем по информации датчика 35 температуру Т2=28oС в реакторе 5 и отрабатываем управляющее воздействие по расходу хладагента в рубашку реактора 5 с использованием контура регулирования 24-26

ΔGхл = K5(T

где К5=-50

3. Определяем по информации датчика 36 концентрацию остаточного мономера См ост=4,3 вес.%, т.к. она отклонилась от заданного значения См зад=4,0 вес.%, то увеличиваем подачу катализатора в линию подачи шихты с использованием контура 9-11, например, по закону регулирования

ΔG

где К6=-45

4. Одновременно такое же количество катализатора ΔGк = 13,5 кг/ч подаем в смеситель 3 с использованием контура регулирования уровня 27-29.

Пример 2

Увеличиваем расход шихты на одну батарею на 5 т/ч. Для заданного соотношения "катализатор - шихта" Дк зад=0,34% подаем катализатор на батарею в количестве Gк= 600 кг/ч, которое отрабатываем с помощью контура 9-11, одновременно такое количество катализатора подаем в смеситель 3, которое отрабатываем с помощью контура 27-29. Управление процессом полимеризации производим аналогично изложенным выше пунктам 1-4.

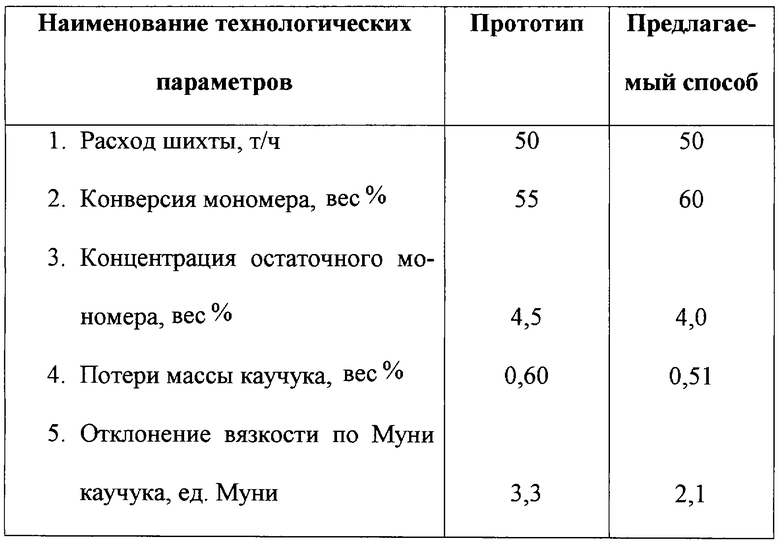

Ниже приведена таблица сравнительных испытаний способа управления

Из таблицы видно преимущество предлагаемого способа управления по количественным и качественным показателям каучука.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом полимеризации | 1991 |

|

SU1806146A3 |

| Способ управления процессом полимеризации | 1990 |

|

SU1763445A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА И ПРОПИЛЕНА | 2001 |

|

RU2206576C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ БУТИЛКАУЧУКА | 2005 |

|

RU2310666C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 1999 |

|

RU2148591C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ БУТИЛКАУЧУКА | 2002 |

|

RU2223284C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2209817C1 |

| СПОСОБ УПРАВЛЕНИЯ НЕПРЕРЫВНЫМ ПРОЦЕССОМ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ БУТАДИЕНА И СТИРОЛА | 1992 |

|

RU2091398C1 |

| СПОСОБ УПРАВЛЕНИЯ ПЕРИОДИЧЕСКИМ ПРОЦЕССОМ ПОЛИМЕРИЗАЦИИ БУТАДИЕН-СТИРОЛЬНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 2001 |

|

RU2188210C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ОЛИГОМЕРА | 1996 |

|

RU2120948C1 |

Изобретение относится к автоматизации технологических процессов производства синтетического каучука и может быть использовано в производстве каучуков типа СКИ, СКЭП(Т), БК и других в нефтехимической промышленности. Управление технологическими процессами в производстве синтетического каучука проводят в параллельно работающих батареях из двух реакторов и смесителе, включает регулирование расхода шихты и температуры в реакторах изменением расхода катализатора, измерения концентрации, температуры шихты и уровня катализатора в смесителе. Дополнительно используют холодильник для шихты, емкость для выдержки шихты с рубашкой для охлаждения, датчик и клапан на линиях подачи в рубашки реакторов и емкости для выдержки шихты жидкого хладагента, датчик уровня и клапан жидкого пропана; клапан на линии отсоса паров газообразного пропана из холодильника для шихты, датчик температуры выдержанной шихты, датчик и клапан на линии подачи мономера в шихту перед холодильником шихты, датчик контроля концентрации остаточного мономера на выходе полимеризационной батареи. Задают время для выдержки шихты и время пребывания катализатора в смесителе. Подают шихту в первые реакторы параллельно работающих батарей и пропорционально ее расходу в линию подачи шихты из смесителя катализатор. При изменении расхода шихты в первый реактор на одну и/или несколько работающих батарей корректируют расход катализатора, при этом при увеличении расхода шихты одновременно увеличивают подачу катализатора в смеситель и в линию подачи шихты и наоборот, температуру в первом реакторе регулируют в зависимости от абсолютного отклонения ее в диапазоне заданного значения ΔT1, ΔT2, ΔT3, причем при отклонении температуры на величину ΔT1 корректируют подачу хладагента в рубашку охлаждения емкости для выдержки шихты, при отклонении температуры на величину ΔT2 корректируют концентрацию шихты подачей мономера в шихту перед холодильником шихты и при отклонении температуры на величину ΔT3 корректируют расход хладагента в рубашку реактора. Определяют концентрацию остаточного мономера на выходе полимеризационной батареи и при отклонении ее от заданного значения корректируют пропорционально расход катализатора в смеситель и в линию подачи шихты, кроме того, температуру во втором реакторе регулируют расходом хладагента в рубашку реактора; а также при отклонении заданного значения температуры шихты на 2-4oС корректируют уровень жидкого пропана в холодильнике шихты, а при отклонении ее на 1-1,9oС осуществляют отсос паров газообразного пропана из холодильника шихты. Изобретение позволяет повысить качество полимера и снизить расход катализатора и мономера на полимеризацию. 2 з.п. ф-лы, 1 табл., 1 ил.

| Способ управления процессом полимеризации | 1990 |

|

SU1763445A1 |

| Способ управления процессом растворной полимеризации сопряженных диенов | 1983 |

|

SU1141098A1 |

| Способ регулирования процесса растворной полимеризации сопряженных диенов | 1982 |

|

SU1060626A1 |

| БИБЛИОТЕКА IД. Ю. Бродов | 0 |

|

SU283575A1 |

| Способ автоматического управления процессом растворной полимеризации сопряженных диенов | 1983 |

|

SU1139736A1 |

| Способ управления процессом полимеризации в производстве изопренового каучука | 1985 |

|

SU1255626A1 |

Авторы

Даты

2003-01-27—Публикация

2001-07-06—Подача