Изобретение относится к технологии производства полипропилена (далее по тексту ПП) и сополимеров пропилена с этиленом (далее по тексту сополимеры пропилена).

Конкретной областью применения предлагаемого изобретения являются промышленные суспензионные процессы производства ПП и сополимеров пропилена в среде углеводородных растворителей, а именно в процессах, в которых используются современные каталитические системы (далее по тексту КС) четвертого поколения, включающие, как правило, три компонента: а) твердый компонент - титанмагниевый катализатор (далее по тексту ТМК), представляющий собой тонкодисперсной порошок с высокими значениями удельной поверхности и пористости; б) раствор сокатализатора - триэтилалюминия; в) раствор стереорегулирующей добавки (далее по тексту донора) - алкилалкоксидного соединения кремния.

Свойства ПП и сополимеров пропилена зависят от состава каталитической системы и определяются следующими характеристиками: а) среднее значение молекулярной массы, б) молекулярная структура, в) молекулярно-массовое распределение (ММР); г) содержание этиленовых звеньев; д) надмолекулярная структура, определяемая морфологией насцентного порошка, рецептурой добавок и режимами переработки.

Эффективность промышленного производства ПП и сополимеров пропилена определяется оптимальным соотношением между технико-экономическими показателями процесса, качеством и ассортиментом выпускаемой продукции, что в значительной мере зависит от свойств используемой КС.

Известные примеры модернизации (усовершенствования) устаревших суспензионных процессов производства ПП представляют собой комплексы научно-технических мероприятий, связанные с заменой катализаторов Циглера-Натта второго или третьего поколений на современные ТМК четвертого поколения и включающие: лабораторные и промышленные испытания катализаторов, проектно-изыскательские и конструкторские работы, модернизацию технологического оборудования и АСУТП, реализацию изменений в технологической схеме процесса.

Примерами модернизации суспензионных процессов различных компаний-лицензиаров, связанными с их переводом на каталитические системы четвертого поколения с использованием титанмагниевых катализаторов, являются:

- производство ПП в компании Hipol (Сербия), лицензиар процесса - компания Mitsubishi;

- производство ПП в компании Lucoil Neftechim (Болгария), лицензиар процесса - компания Hercules;

- производство ПП в компании Naftowy S.A. (Польша), лицензиар процесса - компания Mitsui;

- производства ПП в компании IPCL (Индия), лицензиар процесса - компания Montedison.

Результаты модернизации определяются уровнем эффективности технических решений, разработанных и внедренных в технологическую схему установки на различных стадиях процесса. Задачи, решаемые при усовершенствовании процесса: 1) улучшение технико-экономических показателей (увеличение производительности, снижение расходных норм по сырью, энергоресурсам, вспомогательным материалам, уменьшение отходов производства и др.); 2) совершенствование потребительских свойств и расширение марочного ассортимента продукции; 3) улучшение экологических показателей. Содержание технических решений, реализованных при модернизации, зависит от аппаратурно-технологического оформления конкретного процесса. В патентной литературе отсутствует информация по существу технических решений, реализованных компаниями-производителями при модернизации технологических схем. Доступная информация о результатах модернизации суспензионных процессов представлена сведениями рекламного характера.

В сообщении [Polimery. 2000. v. 45. nr 5. s. 360] суммируются положительные технико-экономические результаты реализации новых идей при модернизации суспензионного процесса производства ПП в концерне Naftowy S.A. (г. Плоцк; Польша) в 1994÷1998 гг. Сообщается, что из старой технологической схемы исключены секция спиртового (метанольного) разложения каталитической системы, секция водно-щелочной отмывки суспензии полимера и секция регенерации метанольного раствора; модернизированы секция приготовления катализатора, секция полимеризации и секция дегазации суспензии; добавлена секция частичного рецикла фугата в реакторы полимеризации. В секции полимеризации установлены новые дополнительные реакторы, что позволило с внедрением каталитических систем четвертого поколения увеличить мощность с 30 до 100 тыс. т/год, обеспечить высокую технологичность и отличное качество продукции. Отметим, что в данном сообщении констатируются итоги модернизации, при этом отсутствуют существенные признаки, т.е. информация о содержании новых идей и содержании соответствующих им реализованных технических решений.

В сообщениях [Журнал «Химическая промышленность», т. 86, №6, 2009, с. 288-292 и с. 293-296] и [Журнал «Химическая промышленность», т. 86, №7, 2009, с. 329-341 и с. 342-349] констатируются результаты НИОКР лабораторного, пилотного и опытно-промышленного уровней по разработке отечественной технологии производства титанмагниевого катализатора полимеризации пропилена и сравнительным испытаниям известных коммерческих марок ТМК в суспензионном процессе ООО «Томскнефтехим» (г. Томск, Российская Федерация), а также представлена рекламная информация о намерениях по модернизации производства полипропилена в ООО «Томскнефтехим» с заменой каталитической системы второго поколения на основе треххлористого титана на высокоэффективную систему четвертого поколения на основе ТМК.

Указанные сообщения не содержат информацию как о существенных отличительных признаках технических решений, разработанных и реализованных при модернизации установки полимеризации с целью ее адаптации к использованию современных ТМК, так и о способе получения ПП и сополимеров пропилена в присутствии ТМК.

Наиболее близкими по уровню техники к предлагаемому изобретению являются промышленная установка суспензионной полимеризации пропилена и сополимеризации пропилена и этилена и связанный с ней способ получения ПП и сополимеров пропилена, описанные в регламентах производства полипропилена в ООО «Томскнефтехим»: «Постоянный технологический регламент узла полимеризации, установки полимеризации №101-1-2002» и «Постоянный технологический регламент узла регенерации растворителя, установки полимеризации №101-2-2006». Указанные регламенты выбраны в качестве прототипа. Лицензиаром суспензионного процесса в ООО «Томскнефтехим» является компания Montedison.

В условиях рынка для повышения конкурентоспособности процесс прототипа нуждался в эффективном усовершенствовании, цель которого - разработка и внедрение комплекса взаимосвязанных технических решений, касающихся изменений в технологической схеме процесса и способе получения ПП и сополимеров. Отметим, что замена устаревшей КС (на основе треххлористого титана) на высокоэффективную и гибкую КС четвертого поколения (на основе ТМК) является необходимым условием модернизации. Достаточные условия для достижения положительного итога модернизации создаются при внедрении комплекса рациональных технических решений, обеспечивающих перевод процесса на современный катализатор.

Предмет данного изобретения включает создание установки суспензионной полимеризации пропилена и сополимеризации пропилена и этилена (далее по тексту - установка полимеризации), адаптированной к использованию современного ТМК, и способа получения ПП и сополимеров пропилена в рамках технологической схемы предлагаемой установки.

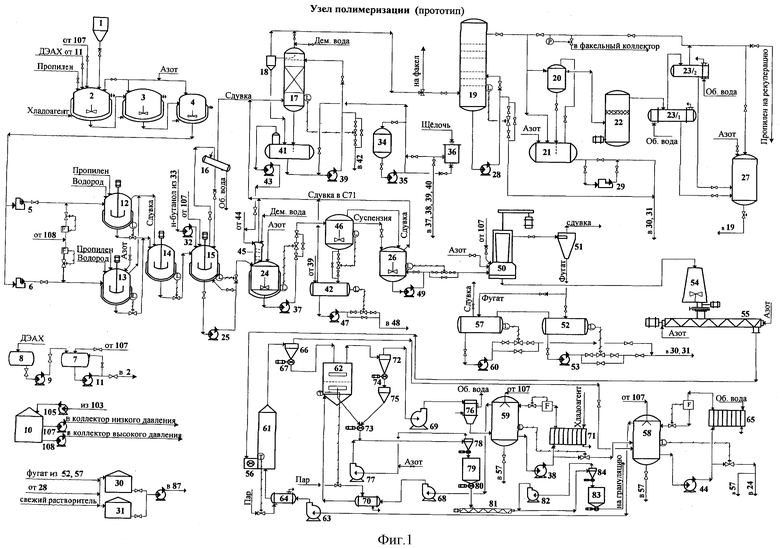

Установка полимеризации как в прототипе, так и в предлагаемом изобретении включает два узла, взаимосвязанные между собой технологическими трубопроводами: узел полимеризации и узел регенерации растворителя. Для удобства описания технологическая схема установки полимеризации прототипа иллюстрируется двумя взаимосвязанными фигурами 1 и 2, где фигура 1 иллюстрирует узел полимеризации, а фигура 2 - узел регенерации растворителя.

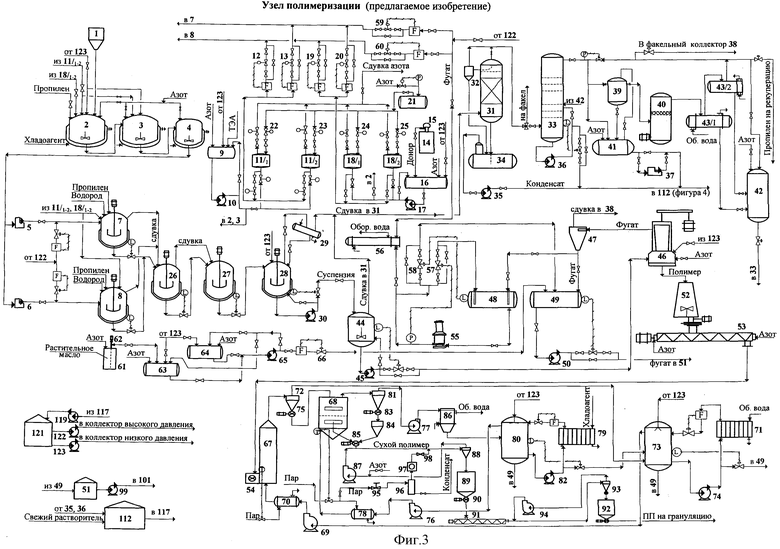

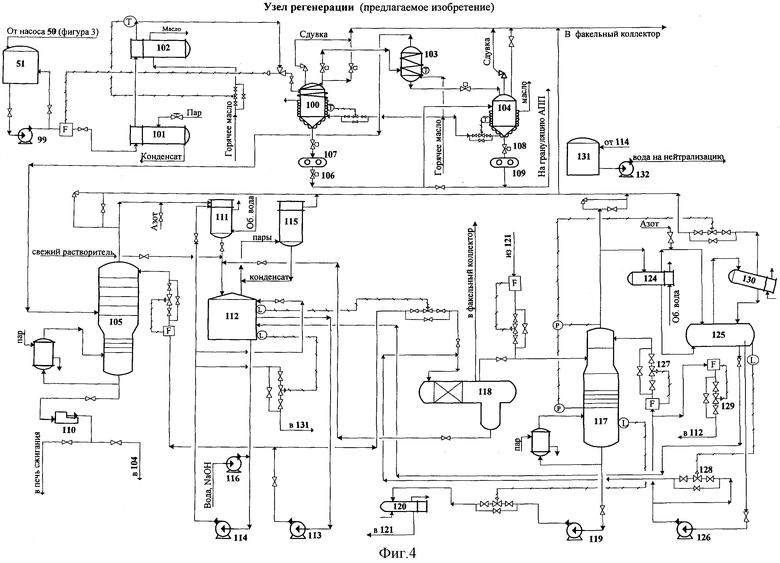

Аналогично технологическая схема установки полимеризации по предлагаемому изобретению иллюстрируется взаимосвязанными фигурами 3 и 4, где фигура 3 иллюстрирует узел полимеризации, а фигура 4 - узел регенерации растворителя.

Узел полимеризации, входящий в состав установки полимеризации ООО «Томскнефтехим», как в прототипе, так и в предлагаемом изобретении, включает две автономные технологические линии "А" и "В", которые аналогичны в аппаратурно-технологическом оформлении, работают автономно и параллельно друг другу и отличаются только по производительности из-за отличий параметров реакторного оборудования. Из опыта следует, что среднее значение производительности линии "А", как правило, в 1,4÷1,5 раза превышает производительность линии "В" (объемы реакторов: для линии "А" - 71 м3, для линии "В" - 44 м3).

Подчеркнем, что обе линии подверглись аналогичной модернизации согласно предлагаемому изобретению. Узел регенерации растворителя является общим для обеих линий "А" и "В". Для краткости изложения и исключения дублирования описаний аналогичных по аппаратурно-технологическому оформлению линий "А" и "В" узел полимеризации на фигурах 1 и 3 представлен только линией "В" и соответствующими ей описаниями. При этом линия "А" не показана, но описания для линии "В", соответствующие фигурам 1 и 3, полностью справедливы и для линии "А".

При описании технологических схем используется термин «секция». Под секцией условно понимается часть технологической схемы, предназначенная для выполнения конкретной технологической стадии. Наименование секции характеризует сущность технологической стадии, соответствующей данной секции. Это представляется удобным для сопоставления технологических схем установок полимеризации по прототипу и по предлагаемому изобретению, так как позволяет рассматривать технологическую схему каждого узла и установки в целом как совокупность взаимосвязанных секций. В связи с этим, отличительные признаки технологической схемы установки по предлагаемому изобретению по отношению к прототипу определяются:

а) секциями, которые присутствуют в схеме прототипа, но исключены из схемы предлагаемого изобретения;

б) секциями, которые дополнительно включены в предлагаемую схему, но отсутствуют в схеме прототипа;

в) одноименные секции, т.е. секции, присутствующие и в прототипе, и в предлагаемом изобретении, но в которые внесены изменения.

Технологическая схема установки полимеризации по прототипу включает следующие секции:

а) в составе узла полимеризации (на примере линии "В", фигура 1): - секция приготовления и дозирования в первичные реакторы катализаторного комплекса; - секция полимеризации; - секция выделения остаточного пропилена; - секция разложения и нейтрализации компонентов каталитической системы; - секция водной отмывки суспензии полимера от остатков каталитической системы; - секция центрифугирования суспензии полимера; - секция сушки порошка полимера; - секция транспортировки порошка на установку гранулирования;

б) в составе узла регенерации растворителя (фигура 2): - секция отделения растворителя и н-бутанола от атактического полимера; - секция очистки растворителя от высококипящих компонентов; - секция регенерации растворителя; - секция регенерации раствора н-бутанола; - секция отгонки н-бутанола от воды.

Ниже приводится краткое описание технологической схемы установки полимеризации прототипа в соответствии с вышеуказанной последовательностью секций.

1. Описание для узла полимеризации прототипа (фигура 1)

Секция приготовления и дозирования в первичные реакторы катализаторного комплекса включает контейнер 1 с суспензией треххлористого титана, аппараты 2, 3, 4, оборудованные мешалками и системами термостатирования, плунжерные насосы 5 и 6 для дозирования суспензии катализаторного комплекса в первичные реакторы полимеризации, средства контроля и управления процессом. Количество катализатора в контейнере 1 определяется расчетным методом. В емкости 7 производится приготовление и хранение раствора сокатализатора - диэтилалюминийхлорида (ДЭАХ). Для этого в нее подаются расчетные количества концентрированного раствора ДЭАХ из емкости 8 насосом 9 и растворитель из емкости 10. В аппарат 2 последовательно загружают расчетные количества следующих компонентов: растворитель из коллектора низкого давления (на схеме не показан) от насоса 107, раствор ДЭАХ из емкости 7 насосом 11, суспензия треххлористого титана из контейнера 1. Затем дозируют расчетное количество пропилена с заданным расходом. После завершения предполимеризации пропилена суспензия фильтруется в аппарат 3 и порциями поступает в расходную емкость 4. Суспензия каталитического комплекса характеризуется значениями концентрации треххлористого титана и массового отношения ДЭАХ/TiCl3.

Секция полимеризации включает два включает два первичных реактора 12 и 13, расположенных параллельно друг другу, и один вторичный реактор 14, расположенный последовательно к первичным.

В реакторы 12 и 13 непрерывно и с заданными расходами подаются пропилен, этилен (при сополимеризации), растворитель из коллектора высокого давления (на схеме не показан) от насоса 108, катализаторный комплекс, водород. Объединенный поток суспензии из первичных реакторов непрерывно поступает во вторичный реактор, предназначенный для конверсии растворенного пропилена. Линии сдувок газовой фазы реакторов предназначены для исключения накопления инертных компонентов в реакторах и для подачи водорода во вторичный реактор. При сополимеризации этилен дозируется в первичные и во вторичный реакторы с заданными расходами. Система термостатирования каждого реактора включает контур автоматического регулирования с клапаном, регулирующим расход деминерализованной воды насосом термостатирования через соответствующий теплообменник (на схеме не показаны). Параметры стационарного режима реакторов: температура, давление, уровень суспензии, расходы растворителя, пропилена, этилена (при сополимеризации), водорода, а также массовые отношения расходов компонентов поддерживаются соответствующими контурами автоматического и каскадного регулирования с коррекцией по расходу пропилена (большинство контуров на схеме не показаны).

Секция выделения остаточного пропилена включает дегазатор 15, теплообменник 16, колонну нейтрализации 17, циклон 18, колонну 19, компрессор 22, теплообменники 23/1 и 23/2, трубопровод на установку газоразделения производства мономеров ЭП-300 (на схеме не показаны). Секция обеспечивает рекуперацию растворенного пропилена и его рецикл в процесс. Основная масса пропилена выделяется в дегазаторе 15, снабженном насосом для подачи теплоносителя в систему термостатирования и контуром автоматического регулирования температуры (на схеме не показаны) и насосом 25 для циркуляции суспензии в дегазатор 15 и откачивания ее в промыватель 24. В теплообменнике 16 конденсируется большая часть паров растворителя. Потоки газообразного пропилена, выходящие в коллектор сдувок из 15, а также из промывателя 24 и сборника суспензии 26, содержат примеси азота, водорода, хлористого водорода, пары растворителя, н-бутилового спирта, воды. Очистка пропилена от сопутствующих примесей происходит при последовательном прохождении его через следующие аппараты: колонну 17, орошаемую раствором щелочи, циклон 18, отделяющий пропилен от воды, колонну 19 с ситчатыми тарелками, отделяющую пропилен от паров растворителя, фильтр 20, отделяющий механические примеси, компрессор 22, теплообменники 23/1-2 для конденсации паров растворителя, сборники конденсата 21, 27 и насосы 28 и 29 для откачки конденсата в складские емкости 30 и 31. При давлении ~ 5 ат пропилен поступает на всас компрессора установки газоразделения (на схеме не показаны).

Секция разложения и нейтрализации компонентов каталитической системы включает дегазатор 15, в который одновременно с процессом дегазации непрерывно дозируется н-бутанол насосом 32 в составе промывного раствора из емкости 33 (на фиг. 1 не показана) для химического разложения (дезактивации) компонентов каталитической системы (КС) с образованием алкоголятов алюминия и титана; колонну 17, орошаемую водным раствором гидроксида натрия и в которой нейтрализуется большая часть хлористого водорода; расходную емкость 34 для водного раствора щелочи и насос 35, подающий раствор щелочи (для нейтрализации хлористого водорода) через фильтр 36 на всас насосов 37, 38, 39 и в емкость 40 (показана на фигуре 2); емкость 41 для сбора воды и растворителя, поступающих из колонны 17; насос 39, обеспечивающий орошение колонны 17 и откачку водной фазы в емкость 42; насос 43, откачивающий органическую фазу в аппарат 24 из емкости 41.

Секция водной отмывки суспензии полимера от остатков каталитической системы включает: промыватель 24, в который насосом 25 откачивается суспензии из 15; скруббер 45, установленный на промывателе 24; теплообменник для нагревания деминерализованной воды (на схеме не показан); отстойник 46 для разделения водной и органической фаз; насос 37 для циркуляции суспензии в промыватель и откачки ее в отстойник 46; сборник водной фазы 42; насос 47 для откачки водной фазы из 42 в сборник загрязненной воды 48 (показан на фиг. 2). В промывателе 24 происходит гидролиз алкоголятов титана и алюминия и отмывка суспензии полимера от продуктов разложения (гидроксидов титана и алюминия, абсорбируемых водной фазой), а также щелочи и бутанола в условиях интенсивного контакта фаз. Деминерализованная вода с регулируемым расходом и щелочной растворитель от насоса 44 из отделения сушки полимера подаются на орошение скруббера 45. В отстойнике 46 происходит разделение водной и органической фаз. Водная фаза, содержащая продукты разложения катализаторного комплекса и н-бутанол, сливается в сборник 42, а органическая фаза (суспензия полипропилена в растворителе) переливается в сборник суспензии 26.

Секция центрифугирования суспензии полимера включает: сборник суспензии 26; насос 49, осуществляющий циркуляцию суспензии полимера в сборнике 26 и откачку суспензии в центрифугу 50; центрифугу 50; циклон 51 для отделения газообразных продуктов от смолистого растворителя (фугата); сборник фугата 52; насос 53 для непрерывной откачки фугата в емкости 30 и 31, из которых фугат насосом 85 (указан на фигуре 2) подается в узел регенерации; бункер 54 для выгрузки влажного полимера (содержащего до 20 мас.% растворителя); шнек 55 и измельчитель комков 56 для подачи влажного полимера в первую ступень сушки. Уровень суспензии в 26 и уровень растворителя в 52 поддерживаются регулирующими клапанами, установленными на линии питания центрифуги 50 и линии откачки гептана в емкости 30, 31. Сборник фугата 57, являясь резервным и функционально аналогичным сборнику 52, используется для приема растворителя, скачиваемого из кубов скрубберов 58 и 59 насосом 44, с последующей откачкой растворителя насосом 60 из 57 в 31.

Секция сушки порошка полимера. Сушка полимера осуществляется горячим азотом в двухступенчатом сушильном агрегате, где первая ступень - пневматическая сушилка 61, вторая ступень - двухкамерная сушилка «кипящего» слоя 62. Ступени имеют независимые контуры циркуляции азота. Контур первой ступени включает: пневматическую сушилку 61, газодувку 63, теплообменники 64, 65, скруббер 58, циклон 66, насос 44. Поток горячего азота из нагревателя 64 транспортирует порошок полимера через 61 в циклон 66, при этом испаряется большая часть растворителя. Температура азота на входе в сушилку 61 поддерживается контуром автоматического регулирования с регулирующим клапаном, установленным на линии пара к теплообменнику 64. В циклоне происходит разделение фаз: порошок полимера секторным питателем 67 подается на вторую ступень сушки 62, а поток горячего азота, насыщенный парами растворителя, поступает на очистку в скруббер 58. Растворитель, подаваемый на орошение скруббера, охлаждает азот, конденсирует и поглощает пары растворителя. Очищенный азот из скруббера 58 газодувкой 63 возвращается в пневматическую сушилку 61, предварительно нагреваясь в теплообменнике 64. С нижней части скруббера 58 растворитель подается на всас насоса 44, который осуществляет циркуляцию растворителя через холодильник 65 на орошение скруббера и откачку растворителя в промыватель 24 или в сборник 52.

Контур второй ступени сушилки включает двухкамерную сушилку 62, газодувки 68, 69, теплообменники 70, 71, скруббер 59, циклон 72, насос 38. Порошок полимера из секторного питателя 67 поступает в двухкамерную сушилку 62 для глубокой сушки полимера восходящим потоком горячего азота. Полимер пересыпается с верхней камеры в нижнюю, проходит от периферии к центру и через центральную трубу питателем 73 подается в линию пневмотранспорта. Насос 38 осуществляет циркуляцию растворителя через холодильник 71 на орошение скруббера 59 и откачивает растворитель в скруббер 58. Азот, насыщенный парами растворителя, из верхней камеры сушилки 62 поступает в циклон 72, в котором порошок отделяется и возвращается секторным питателем 74 через бункер 75 в линию выгрузки сухого порошка. Горячий азот газодувкой 69 подается через холодильник 76 в нижнюю часть скруббера 59. Очищенный азот из 59 газодувкой 68 возвращается в сушилку 62, предварительно нагреваясь в теплообменнике 70.

Секция транспортировки порошка на установку гранулирования. Сухой полимер транспортируется азотом, подаваемым газодувкой 77 по линии внутреннего пневмотранспорта в циклон 78, откуда ссыпается в поданализный бункер 79. Азот после циклона возвращается на всас газодувки 77. После проведения анализа порошок через питатель 80 и шнек 81 транспортируется внешним пневмотранспортом в бункер 83 установки грануляции (на схеме не показана) через соответствующий циклон 84. Азот в линию внешнего пневмотранспорта подается газодувкой 82 и возвращается на всас газодувки 82.

Отметим, что для связности изложения емкости 30, 31 для смолистого растворителя и насос 85, откачивающий загрязненный растворитель в выпарной аппарат 86 (показанный на фигуре 2), изображены как на фигуре 1, так и на фигуре 2.

2. Описание для узла регенерации растворителя прототипа (фигура 2)

Секция отделения растворителя и н-бутанола от атактического полимера. Смолистый растворитель, содержащий растворенный атактический полипропилен (АПП) и другие технологические примеси (н-бутанол, олигомеры пропилена, вода, пропилен), подается насосом 85 из емкости 30 (или 31) в отпарной аппарат 86 через теплообменники 87 и 88. Высокая температура смолистого растворителя (до 250°C) после 88 поддерживается контуром автоматического регулирования, регулирующий клапан установлен на линии подачи горячего диатермического масла в теплообменник 88. В отпарном аппарате 86 происходит испарение растворителя, н-бутанола и воды. Поток паров из 86, захватывающий частично жидкую фазу, направляется в сепаратор 89. Из сепаратора 89 расплав АПП сливается в сборник АПП 90, а пары растворителя и других компонентов направляются в ректификационную колонну 91. Аппараты 89 и 90 соединены уравнительной линией для уменьшения уноса АПП в колонну 91. Температура в аппарате 86 поддерживается контуром автоматического регулирования, регулирующий клапан установлен на линии подачи горячего диатермического масла в рубашку аппарата. Аппарат 86 работает периодически. Каждый цикл включает стадии наполнения, выдержки и выгрузки АПП. При выгрузке в аппарат 90 открывают отсечной клапан 92 на нагнетании шестеренчатого насоса 93. АПП из сборника 90 через клапан 94 шестеренчатым насосом 95 подается на установку грануляции (на схеме не показана).

Секция очистки растворителя от высококипящих примесей. Непрерывный поток аэрозоля жидкой фазы и паров растворителя и других компонентов (н-бутанола, воды, олигомеры пропилена, пропилена, хлористого водорода) из сепаратора 89 поступает в колонну 91. В стационарном режиме через верхнюю часть колонны удаляются пары растворителя и н-бутанола. Из куба колонны 91 жидкая фаза, включающая высококипящие и нелетучие компоненты, откачивается плунжерным насосом 96 в емкость 97, а затем отправляется в печь сжигания (на схеме не показана). Погон колонны 91 конденсируется в теплообменнике 98, охлаждаемом водой. В головной части 98 распыляется водный раствор гидроксида натрия для нейтрализации хлористого водорода, присутствующего в парах растворителя. Конденсат из 98 вместе с водным раствором щелочи поступает в емкость 40, в которой автоматически поддерживаются уровни двухфазной смеси: водно-щелочного раствора и органической фазы. Органическая фаза из емкости 40 насосом 99 подается на орошение колонны 91 и на питание ректификационной колонны 103. Водная фаза из емкости 40 насосом 100 подается в головную часть теплообменника 98. Пары растворителя, пропилен и др. газы из емкости 40 подаются в коллектор сдувок через теплообменник 101, охлаждаемый водой. Из 101 конденсат поступает в емкость 40. Периодически в емкость 40 добавляют свежий раствор щелочи насосом 102. Расход орошения в колонну 91 регулируется контуром автоматического регулирования с коррекцией по расходу питания, подаваемого в колонну 91.

Секция регенерации растворителя. Регенерацию растворителя обеспечивает ректификационная колонна 103, из куба которой откачивается растворитель полимеризационной чистоты (массовая доля воды не более 0,002%, массовая доля н-бутанола не более 0,005%), а через верхнюю часть колонны удаляются н-бутанол и вода в составе двойных и тройных азеотропных смесей. Органическая фаза из емкости 40 через емкость 104 насосом 99 подается на питание колонны 103, расход которой контролируется контуром автоматического регулирования, с коррекцией по уровню органической фазы в емкости 40. Из донного стакана емкости 104 вода удаляется самотеком в емкость 40. Регенерированный растворитель откачивается из куба колонны 103 насосом 105 через холодильник 106 в складскую емкость 10 и далее - к насосам 107 и 108, нагнетающим растворитель в коллекторы низкого и высокого давления соответственно. Емкость 10 и насосы 107 и 108 показаны на фигуре 1. Уровень в кубе колонны 103 поддерживается контуром автоматического регулирования с клапаном, установленным на линии нагнетания насоса 105. Погон колонны 103 (пары растворителя, н-бутанола, воды) конденсируется в теплообменнике 109 и собирается в емкости 110, откуда дистиллят насосом 111 подается на орошение колонны 103, поддерживаемое контуром автоматического регулирования. Часть дистиллята из емкости 110 скачивается насосом 111 в емкость 104, что контролируется контуром автоматического регулирования с коррекцией по уровню в 110. Из нижней части емкости 110 часть жидкой фазы самотеком стекает в емкость 40 по дренажной линии. Газы и пары из емкости 110 через теплообменник 112 поступают в коллектор сдувок на факел. Конденсат из 112 стекает в емкость 110.

Секция регенерации раствора н-бутанола. Ректификационная колонна 113 обеспечивает регенерацию и осушку промывного раствора. Дистиллят колонны 103, содержащий растворитель, н-бутанол и воду, насосом 111 подается на питание колонны 113. Расход питания поддерживается контуром автоматического регулирования с клапаном, установленным на линии питания колонны 113. Из куба колонны 113 откачивается осушенный промывной раствор с массовой долей воды не более 0,005% и содержанием н-бутанола 10÷15 мас.%. Через верхнюю часть колонны удаляется вода в составе тройной азеотропной смеси «компоненты растворителя + н-бутанол + вода». Насос 114 подает раствор н-бутанола из куба колонны 113 через холодильник 115 в складскую емкость 33 (на схеме не показана). Уровень в кубе колонны 113 поддерживается контуром автоматического регулирования с клапаном на линии нагнетания насоса 114. Пары тройного азеотропа с верха колонны 113 и азеотропа «н-бутанол + вода» с верха колонны 116, относящейся к секции отгонки н-бутанола от воды, поступают в общий коллектор и далее в конденсатор 117. Конденсат паров из 117 поступает в емкость 118. Газы из 118 через холодильник 119, охлаждаемый водой, сдуваются в коллектор сдувок. Конденсат из 119 стекает в емкость 118. В емкости 118 конденсат расслаивается на органическую и водную фазы. Органическая фаза, отделенная вертикальной перегородкой от водной, подается на орошение колонны 113 насосом 120. Расход орошения регулируется клапаном на линии орошения в колонну 113 с коррекцией по уровню органической фазы в емкости 118.

Секция отгонки н-бутанола от воды. Ректификационная колонна 116 обеспечивает отгонку н-бутанола от воды. Пары азеотропной смеси бутанол-вода конденсируются в 117. Из куба колонны откачивается вода, содержащая не более 0,009 мас.% н-бутанола и продукты разложения и нейтрализации каталитической системы. Загрязненная вода, подаваемая на питание колонны 116 насосом 121 из емкости 48, содержит ~ 1 мас.% н-бутанола и продукты разложения каталитической системы (КС). Расход питания из 48 поддерживается контуром с клапаном, установленным на линии подачи питания в колонну 117. Перед подачей в колонну 116 поток питания нагревается, проходя через межтрубное пространство теплообменника 122. В трубное пространство теплообменника 122 поступает вода из куба колонны 117 с нагнетания насоса 123, который откачивает воду, содержащую продукты разложения КС, из куба колонны 116 последовательно через трубное пространство теплообменника 122 и холодильника 124 на установку сточных вод (на схеме не показана). Водная фаза из емкости 118 насосом 125 подается на орошение колонны 116. Расход орошения регулируется контуром автоматического регулирования с коррекцией по уровню водной фазы в емкости 118.

Отметим, что основными, но не единственными, причинами, определяющими нижеуказанные недостатки рассмотренной технологической схемы установки полимеризации прототипа и связанного с ней способа получения полипропилена, являются:

а) низкая производительность катализатора ( ~ 4÷5 кгпп/гTiCl3),

б) высокое коррозионное действие компонентов каталитической системы (КС), содержащих активный хлор, в частности, треххлористый титан включает ~ 25 мас.% активного хлора, диэтилалюминийхлорид ~ 75 мас.% активного хлора.

Недостатками рассмотренной технологической схемы установки полимеризации прототипа являются:

1. Наличие дорогостоящих энерго- и материалоемких стадий, связанных со спиртовым разложением каталитической системы, нейтрализацией активного хлора, водной отмывкой суспензии полимера от остатков каталитической системы, регенерацией промывного раствора, содержащего (10÷15) мас.% н-бутанола, отделением н-бутанола от воды, получением деминерализованной воды, нейтрализацией образующихся отходов при утилизации остатков КС и отходов при синтезе треххлористого титана, очистка большого объема сточной воды.

2. Коррозия основного технологического оборудования, наблюдаемая практически на всех стадиях процесса, с образованием хлороксидов железа.

3. Наличие технологических ограничений, снижающих производительность процесса:

- простои при забивании центрифуг, обусловленные (а) подмешиванием примесей водной фазы в поток суспензии полимера в среде углеводородного растворителя, поступающей на центрифугирование, и (б) повышенной концентрацией аморфного полимера;

- простои при очистке сушильных аппаратов, обусловленные налипанием на стенки и комкованием полимера внутри аппаратов вследствие повышенного содержания в порошке аморфного полимера;

- простои при очистке линий выгрузки из реакторов, обусловленные образованием агломератов полимера в реакторах полимеризации.

4. Большой объем сточных вод, содержащих взвешенные частицы гидроксидов алюминия и титана и растворенные соли натрия и др. металлов.

Недостатками способа получения полипропилена и сополимеров пропилена в прототипе являются:

1. Отсутствие возможности регулирования свойств каталитической системы, что сужает марочный ассортимент продукции.

2. Высокая погрешность при задании величины отношения Al/Ti в составе каталитического комплекса.

3. Зависимость концентрации сокатализатора Al(C2H5)2Cl в реакторах от текущей активности твердого компонента, что влияет на расходную норму сокатализатора.

4. Окрашивание товарной продукции вследствие попадания продуктов коррозии в полимер (сверхнормативное значение индекса желтизны).

5. Более высокая концентрация растворимой фракции атактического полипропилена (АПП) при выпуске одноименных марок ПП и сополимеров.

В результате многолетней оптимизации технологического процесса достигнута предельная производительность установки полимеризации прототипа, составившая ~ 114 тыс. тонн/год при выпуске базовой марки ПП №21030. Указанная производительность соответствует суммарной производительности двух автономных линий полимеризации "А" и "В", входящих в состав узла полимеризации установки и работающих параллельно друг другу. Установлено, что производительность установки в целом лимитируется производительностью процессов в секциях центрифугирования и сушки. Производительность в указанных секциях, в свою очередь, зависит от состава суспензии, определяемого свойствами используемой КС, а именно: текстурой и морфологией порошка ПП (насыпная плотность сухого порошка - 0,44÷0,49 г/см3) и концентрацией растворенной фракции АПП, составлявшей ~ 1,5÷2,5 мас.% от выхода порошка ПП.

Отметим, что суспензионная полимеризация в прототипе проводилась в среде углеводородного растворителя с более высоким содержанием нафтеновых углеводородов и толуола. Состав растворителя (в мас.%): циклогексан и диметилциклопентаны - 15÷20, изомеры гептана - 25÷30, н-гептан - 20÷25, метилциклогексан - 25÷35, толуол - 4÷5. Экспериментально установлено, что данный растворитель отличается от алифатических растворителей большей степенью экстракции аморфного компонента из полимерного порошка, что приводило к избыточному увеличению кристалличности полимера. Кроме того, в прототипе растворитель не подвергался гидроочистке для удаления серусодержащих ингибирующих примесей, что повышало расходные нормы для компонентов КС.

Указанные недостатки технологической схемы установки полимеризации и способа получения ПП и сополимеров пропилена в прототипе снижают конкурентоспособность процесса, лимитируя его производительность, экономичность и создавая проблемы, связанные с качеством базовой товарной продукции (неудовлетворительное значение индекса желтизны гранул, ограничения в потребительских свойствах пленочных марок полипропилена, узкое ММР, недостаточная кратность вытяжки и др.). Для устранения отмеченных недостатков необходима замена каталитической системы и адекватные усовершенствования (модернизация) в технологической схеме процесса.

Задачами предлагаемого изобретения являются:

1. Разработка и реализация комплекса технических мероприятий по модернизации технологической схемы установки полимеризации пропилена для обеспечения замены каталитической системы второго поколения на основе треххлористого титана на высокоэффективную современную каталитическую систему четвертого поколения на основе титанмагниевого катализатора.

2. Разработка способа получения ПП и сополимеров пропилена в условиях модернизированной технологической схемы установки полимеризации пропилена, обеспечивающего высокую эффективность эксплуатации каталитической системы четвертого поколения.

Первая из поставленных задач решается за счет того, что в технологическую схему установки полимеризации прототипа, включающей следующие секции:

а) в составе узла полимеризации: - секция приготовления и дозирования в первичные реакторы катализаторного комплекса, - секция полимеризации, включающая два первичных реактора, расположенных параллельно друг другу, и вторичный реактор, расположенный последовательно к первичным реакторам; - секция выделения остаточного пропилена, - секция разложения и нейтрализации компонентов каталитической системы, - секция водной отмывки суспензии полимера от остатков каталитической системы, - секция центрифугирования суспензии полимера, - секция сушки порошка полимера, - секция транспортировки порошка на установку гранулирования;

б) в составе узла регенерации растворителя: - секция отделения растворителя и н-бутанола от атактического полимера, - секция очистки растворителя от высококипящих компонентов, - секция регенерации растворителя, - секция регенерации раствора н-бутанола, - секция отгонки н-бутанола от воды,

- внесены изменения, изложенные в нижеприведенном описании и в результате которых предлагаемая (модернизированная) технологическая схема установки полимеризации включает следующие секции:

а) в составе узла полимеризации: - усовершенствованная секция приготовления и дозирования в первичные реакторы катализаторного комплекса, - секция подготовки и дозирования жидких компонентов каталитической системы в первичные реакторы, - секция полимеризации, дополнительно оборудованная реактором для деполимеризации пропилена, - секция выделения остаточного пропилена, - секция центрифугирования суспензии полимера, - секция рецикла части фугата растворителя в первичные реакторы полимеризации, - секция дозирования растительного масла в поток фугата, - секция сушки порошка полимера, - секция транспортировки порошка на установку гранулирования, дополнительно оборудованная линией для дозирования водяного пара в поток сухого порошка;

б) в составе узла регенерации растворителя: - секция отделения растворителя от атактического полимера; - секция очистки растворителя от высококипящих компонентов, дополнительно оборудованная линией для рецикла кубового остатка колонны очистки от высококипящих примесей; - секция регенерации растворителя, дополнительно оборудованная линией для частичного рецикла погона колонны регенерации растворителя.

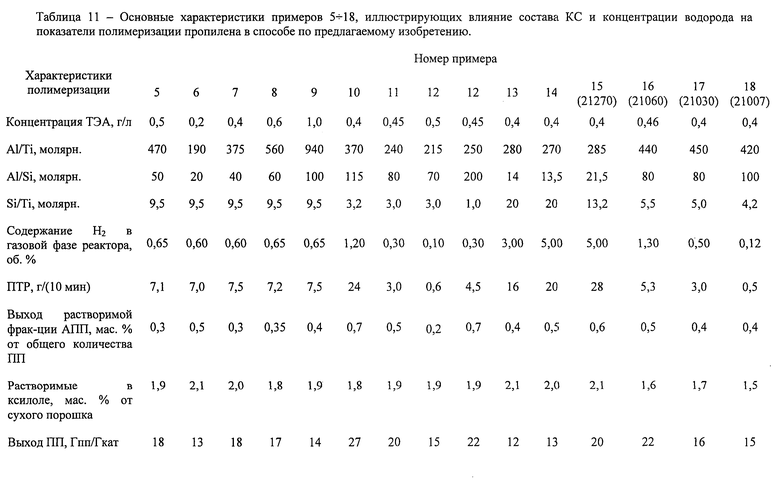

Вторая задача решается за счет того, что в способе получения ПП и сополимеров пропилена в присутствии циглеровских каталитических систем стереоспецифической полимеризации пропилена, в среде углеводородного растворителя, в присутствии водорода в качестве регулятора молекулярной массы, при температуре 10÷90°C и давлении пропилена (или смеси пропилена и этилена) 1÷30 ат, полимеризация пропилена или сополимеризация пропилена и этилена при этом осуществляется в условиях усовершенствованной установки полимеризации, в технологическую схему которой внесены вышеуказанные изменения, и в присутствии каталитической системы, включающей в качестве твердого компонента титанмагниевый катализатор марки LYNX, в качестве сокатализатора - триэтилалюминий, в качестве стереорегулирующей добавки - метилциклогексилдиметоксисилан при концентрации триэтилалюминия (0,2÷1,0) г/л, при этом получение полипропилена проводится при молярных отношениях Si/Ti=1÷10, а получение сополимеров - при молярных отношениях Si/Ti=10÷30.

Предпочтение ТМК марки LYNX 1010 отдано после предварительного комплексного сравнительного исследования различных типов ТМК на лабораторном и пилотном уровнях. Во внимание принимались все характеристики, значимые в технологическом отношении для процесса ООО «Томскнефтехим», в том числе: приведенная активность катализатора, средний размер и гранулометрическое распределение частиц катализатора, стереоспецифичность, концентрация растворимой фракции полипропилена в реакционной среде, сополимеризующая способность, потребительские свойства марок ПП, марочный ассортимент и др. Таким образом, установка полимеризации по предлагаемому изобретению включает следующие секции:

а) в составе узла полимеризации (на примере линии "В", фигура 3): - секция приготовления и дозирования в первичные реакторы катализаторного комплекса, - секция подготовки и дозирования жидких компонентов каталитической системы в первичные реакторы, - секция полимеризации, - секция выделения остаточного пропилена, - секция центрифугирования суспензии полимера, - секция рецикла части фугата в первичные реакторы полимеризации, - секция дозирования растительного масла в поток фугата, поступающего в секцию выделения атактического полипропилена, - секция сушки порошка полимера, - секция транспортировки порошка на установку гранулирования;

б) в составе узла регенерации растворителя (фигура 4): - секция отделения растворителя от атактического полимера, - секция очистки растворителя от высококипящих компонентов, - секция регенерации растворителя.

Ниже приводится краткое описание технологической схемы установки полимеризации предлагаемого изобретения в соответствии с вышеуказанной последовательностью секций.

1. Описание для узла полимеризации предлагаемого изобретения (фигура 3)

Секция приготовления и дозирования в первичные реакторы катализаторного комплекса включает, как и в прототипе, контейнер 1, содержащий сухой порошок титанмагниевого катализатора (ТМК), аппараты 2, 3, 4, оборудованные мешалками и рубашками для обеспечения заданных изотермических условий предполимеризации, хранения и дозирования катализаторного комплекса, плунжерные дозировочные насосы 5, 6 для непрерывного и одновременного дозирования катализаторного комплекса в первичные реакторы. Техническое оформление данной секции, включающее выгрузку ТМК из контейнера, его предполимеризацию и дозирование в реакторы, соответствует описанию полезной модели «Установка для выгрузки порошка катализатора из контейнера» (Заявка №2010122205 от 31.05.2010, патент №102602), разработанной авторами предлагаемого изобретения. Отметим, что данная секция, в отличие от одноименной секции прототипа, обеспечивает более точные значения концентрации катализаторного комплекса в реакционной среде и безопасность процесса при выгрузке ТМК из контейнера. Для приготовления катализаторного комплекса используются следующие компоненты каталитической системы:

1. ТМК, используемый в процессе, закупается по контракту в компании «BASF СЕ» и поступает в ООО «Томскнефтехим» в секцию приготовления катализаторного комплекса в стандартных стальных контейнерах объемом 170 л. В процессе используются катализаторы двух коммерческих марок: LYNX 1010 и LYNX NP, свойства которых практически эквивалентны. Марка LYNX 1010 поставляется в виде сухого мелкодисперсного порошка (масса ТМК в контейнере - (40±1) кг), марка LYNX NP - в виде суспензии в углеводородном растворителе (масса ТМК в контейнере - (28±1) кг).

2. Сокатализатор триэтилалюминий (ТЭА), производитель - ООО «Томскнефтехим».

3. Стереорегулирующая добавка (донор) - метилциклогексилдиметоксисилан марки Catylen D 300, компания-поставщик - «БАСФ СЕ».

В предлагаемом изобретении на всех стадиях процесса применяют углеводородный растворитель полимеризационной степени чистоты - гидроочищенный бензин марки «нефрас С2-80/120», выпускаемый по ТУ 38.401-67-108-92 компанией ООО «Рязанский нефтеперерабатывающий завод». Состав растворителя (в мас.%): циклогексан и диметилциклопентаны - 3÷6, изомеры гептана - 55÷65, н-гептан - 22÷26, метилциклогексан - 3÷4, толуол - 0,4÷0,9. В отличие от прототипа растворитель в данном изобретении характеризуется меньшим экстрагирующим действием на полимеры благодаря пониженному содержанию нафтеновых углеводородов и толуола.

Перед выгрузкой в аппарат 2 контейнер устанавливается, как и в прототипе, на перемешивающее устройство, в котором он вращается не менее 6 час. В результате перемешивания происходит механическая активация порошка катализатора, что способствует образованию однородной суспензии ТМК (без агломератов) перед началом предполимеризации. В аппарат 2 последовательно подаются расчетные количества растворителя, ТЭА и донора. Количества ТЭА и донора, которые необходимо загрузить в перед выгрузкой контейнера, определяются из требования выполнения молярных отношений ТЭА:донор:Ti = 4:0,3:1. Выполнение указанного требования обеспечивает сохранение свойств предполимеризованного катализатора в течение времени пребывания его в аппаратах секции 2, 3 и 4. Количество Ti (в молях) в составе всей массы ТМК, находящегося в контейнере, вычисляется из данных технического сертификата на контейнер, в котором указаны масса ТМК в контейнере и содержание Ti в составе ТМК. После механической активации контейнер устанавливается на крышке аппарата 2. Операция выгрузки ТМК из контейнера полностью соответствует известной полезной модели: «Установка для выгрузки порошка катализатора из контейнера» (Заявка №2010122205 от 31.05.2010, патент №102602), разработанной авторами предлагаемого изобретения. Отметим, что в условиях прототипа невозможно устанавливать и поддерживать в первичных реакторах точное значение соотношения ДЭАХ/TiCl3, что приводит к существенным колебаниям концентрации сокатализатора в первичных реакторах и, как следствие, к повышению расходной нормы по ДЭАХ и дестабилизации свойства продукции (колебания ПТР и др.). В соответствии с полезной моделью катализатор сначала выгружается из контейнера 1 в аппарат 2 в атмосфере азота, затем контейнер промывается нефрасом. При каждой операции промывки в контейнер набирается 100 л растворителя, промывочная суспензия из контейнера сбрасывается в 2. Суммарный объем растворителя, порционно подаваемого в контейнер при его промывке, составляет 5% от расчетного значения растворителя и контролируется на ЦПУ. Давление в линии растворителя, подаваемого через гибкий шланг при операциях промывки контейнера, задается и контролируется клапаном прямого действия (тип клапана: «после себя») (на схеме не показан). Линия подачи растворителя (азота) в контейнер, расположенная между клапаном прямого действия и гибким шлангом, оборудована предохранительным клапаном (на схеме не показан), выход которого соединен соответствующей линией со штуцером на крышке сепаратора (на схеме не показан). При срабатывании клапана поток растворителя (азота) поступает в сепаратор, газовая фаза из сепаратора сбрасывается в факельный коллектор. После очередной операции промывки контейнера (начиная со второй) производится взвешивание контейнера, включающее считывание и запись показания динамометра. Динамометр на схеме не показан. При совпадении значений веса контейнера после второй и третьей промывок принимается решение о завершении выгрузки. В случае снижения веса после третьей промывки проводится четвертая операция промывки и т.д. до совпадения значений веса. Далее проводят предполимеризацию до достижения массового отношения ПП/ТМК = 4. При предполимеризации, как и в прототипе, решают две задачи:

а) полимеризацию пропилена проводят в «мягких» условиях, т.е. при достаточно низком давлении пропилена и низкой температуре, при которых исключается дробление частиц катализатора в аппарате предполимеризации;

б) в условиях предполимеризации нарабатывают полипропилен в количестве, необходимом и достаточном для полного исключения негативного явления дробления частиц катализатора при их попадании в реакторы основной полимеризации и предотвращения тем самым образования пылевидной фракции ПП.

Примем, что в аппарат 2 загружено 40 кг ТМК. Предполимеризация ТМК проводится следующим образом: в аппарате 2 устанавливается остаточное давление для смеси азота и паров растворителя ~ 0,1 ат; на всех стадиях дозирования пропилена в аппарате 2 поддерживается температура не выше 15°C; в течение 30 мин дозируется пропилен (10 кг) с расходом 20 кг/час; далее в течение 3 часов 45 мин дозируется пропилен с расходом 40 кг/час; в течение 30 мин после завершения подачи пропилена оператор ЦПУ следит за уменьшением давления. При достижении избыточного давления ~ 0,1 ат в аппарате 2 устанавливается температура не более 5°C. Далее проводится разбавление суспензии предполимеризованного ТМК. Цель разбавления состоит в подборе оптимальной концентрация ТМК, которая обеспечивает: (а) достаточный расход суспензии катализаторного комплекса, исключающий седиментацию твердой фазы в дозировочных насосах 5, 6 и трубопроводах; (б) работу дозировочных насосов в середине шкалы регулирования производительности (с учетом активности катализатора). Для разбавления из коллектора растворителя низкого давления в аппарат 3 загружают растворитель в количестве 7500 л, который охлаждают при перемешивании до (5÷10)°C. Далее в 3 через расходомер загружают заданный объем раствора ТЭА, содержащий ~ 500 г ТЭА, и перемешивают 30 мин. При непрерывном перемешивании в аппарате 2 суспензия ТМК в количестве 2500 л перегружается под действием перепада давления азота из аппарата 2 в аппарат 3. В результате указанной операции разбавления в аппарате 3 приготовлена разбавленная суспензия ТМК с объемом 10000 л и концентрацией ~ 1 г/л. Из аппарата 3 суспензия ТМК перегружается порциями в расходный аппарат 4. При непрерывно работающей мешалке в 4 суспензия ТМК поршневыми насосами 5 и 6 подается в первичные реакторы 7 и 8.

Секция подготовки и дозирования жидких компонентов каталитической системы в первичные реакторы. Техническое оформление данной секции соответствует описанию полезной модели «Установка подготовки, хранения и дозирования компонентов каталитической системы» (Заявка №2010101569 от 19.01.2010, патент №94572). Секция благодаря раздельному и регулируемому дозированию в реакторы растворов сокатализатора и стереорегулирующей добавки обеспечивает в реакторах оптимальные концентрации сокатализатора и донора и соотношения «титанмагниевый катализатор:сокатализатор» и «сокатализатор:донор». В состав секции входит емкость 9 и насос 10 для приготовления, гомогенизации и подачи раствора триэтилалюминия в расходные емкости 11/1-2, из которых под действием перепада давления растворы дозируются в реакторы 7 и 8 через регулирующие клапаны 12 и 13, автоматически управляемые соответствующими массовыми расходомерами. Оборудование, предназначенное для приготовления и дозирования раствора донора, включает: контейнер 14 для хранения донора в концентрированном виде, насос 15 для откачивания донора из контейнера, емкость 16 для приготовления раствора добавки, насос 17, служащий для гомогенизации раствора в емкости 16 и подачи его поочередно в расходные емкости 18/1-2. Из 18/1-2 раствор заданной концентрации под действием перепада давления поступает в реакторы 7 и 8 через соответствующие клапаны 19 и 20, автоматически управляемые массовыми расходомерами. Секция содержит ресивер 21, являющийся общим для систем подготовки и дозирования растворов сокатализатора и донора. Ресивер оборудован контуром автоматического регулирования давления и предохранительным клапаном (на схеме не показан). Ресивер 21 и клапаны 22÷25 автоматически обеспечивают необходимый перепад давления азота между газовыми фазами реакторов полимеризации и расходных емкостей (11/1-2 - для сокатализатора и 18/1-2 - для донора). Отметим, что в каждый первичный реактор поступает два потока растворителя: один - по линии из коллектора высокого давления, в которую врезана линия подачи потока катализаторного комплекса из аппарата 4; другой - по линии рецикла фугата, в которую врезаны линии подачи потоков жидких компонентов КС (из 11/1-2 и 18/1-2). Таким образом, использование в данном изобретении вышеуказанных полезных моделей позволяет с требуемой точностью поддерживать в реакторах заданные соотношения Al/Si/Ti. Последнее гарантирует стабильное качество продукции и позволяет расширять марочный ассортимент, поскольку, как уже отмечалось, состав трехкомпонентной КС влияет на свойства получаемых полимеров.

Секция полимеризации. Реакторный блок узла полимеризации включает два первичных реактора 7 и 8, расположенных параллельно друг другу, и вторичный реактор 26, расположенный последовательно с 7 и 8. Каждый из реакторов имеет аналогичные конструкцию, объем, обвязку, является взаимозаменяемым, оборудован перемешивающим устройством, системами автоматического регулирования температуры, давления и теплосъема. В нормальных условиях стационарно протекающего процесса параметры технологического режима первичных реакторов близки между собой. В условиях непрерывного и стационарного режима полимеризации пропилена в каждый первичный реактор непрерывно и раздельно дозируются растворитель, пропилен, водород и компоненты каталитической системы: суспензия предполимеризованного ТМК, растворы сокатализатора и донора. Большая часть потоков растворов сокатализатора и донора поступают в реакторы 7 и 8 автономно от дозирования катализаторного комплекса. Расход суспензии катализаторного комплекса, как и в прототипе, задается оператором ЦПУ уставками дозировочных насосов 5 и 6 таким образом, чтобы в реакторе поддерживалось заданное стационарное давление. Заданные соотношения расходов жидких компонентов КС поддерживаются автоматически контурами каскадного регулирования с коррекцией по расходу растворителя на вход реакторов. Расход растворителя, как и в прототипе, поддерживается автоматически контуром каскадного регулирования с коррекцией по расходу пропилена. Контуры каскадного регулирования на схеме не показаны. Секция дополнительно оборудована реактором деполимеризации 27, расположенным последовательно ко вторичному реактору 26 и обеспечивающим дополнительную конверсию остаточного пропилена. Последнее повышает производительность катализатора на 4÷6% и снижает нагрузку на компрессор 40 в секции выделения пропилена. Реактор деполимеризации 27 оснащен системой термостатирования и теплосъема аналогично реакторам 7, 8, 26.

Секция выделения остаточного пропилена. Потоки газообразного пропилена из дегазатора 28 через теплообменник 29, а также из сборника суспензии 44, в который насосом 30 подается суспензия полимера из дегазатора 28, поступают в колонну 31. В составе суспензии содержатся растворенные пропилен, азот, водород, легкие углеводороды, но, в отличие от прототипа, отсутствуют хлористый водород, н-бутанол и вода. Колонны 31 и 33, циклон 32 обеспечивают конденсацию паров растворителя и отделение жидкой фазы растворителя от потока пропилена. В колонне 31 упразднено орошение раствором гидроксида натрия, отсутствует подача деминерализованной воды, поскольку стадия нейтрализации исключена из технологической схемы. Конденсат из 31, стекающий в емкость 34, из куба колонны 33 и из емкости 41 откачивается в емкость 51 насосами 35, 36 и 37 соответственно. Откачивание насосом 36 производится через клапан, управляемый контуром автоматического регулирования с коррекцией по уровню жидкости в кубе колонны 33. Емкость 51 предназначена для сбора смолистого растворителя и изображена на фигурах 3 и 4. Поток паров и газов через фильтр 39, отделяющий механические примеси, последовательно поступает в компрессор 40, затем (при давлении ~ 5 ат) в теплообменники 43/1 и 43/2 для конденсации паров растворителя и в трубопровод на всас компрессора установки газоразделения производства мономеров ЭП-300 (на схеме не показаны). При остановах компрессора 40 с выхода колонны 31 предусмотрена частичная или полная сдувка газо-парового потока через трехходовой вентиль в факельный коллектор 38, который на фигурах 1÷4 не указан.

Секция центрифугирования суспензии полимера включает: сборник суспензии 44, насос 45, осуществляющий циркуляцию суспензии в сборнике 44 и откачку ее в центрифугу 46 через клапан, управляемый контуром автоматического регулирования с коррекцией по уровню жидкости в 44; циклон 47 для отделения газообразных продуктов фугата; сборники фугата 48 и 49; насос 50 для откачивания фугата в емкость 51; бункер 52 для выгрузки влажного полимера; шнек 53 и измельчитель комков 54 для подачи влажного полимера в первую ступень сушилки. Возможны два технологических варианта работы секции центрифугирования:

1) Основной вариант: работа с рециклом фугата; в этом случае основной поток фугата из центрифуги 46 поступает в сборник 48 и далее - в технологическую схему секции рецикла фугата.

2) Резервный вариант: работа без рецикла фугата; в этом случае сборник фугата 48 не используется в процессе, а весь поток фугата поступает в сборник 49 и далее, как и в прототипе, - в узел регенерации растворителя.

Секция рецикла фугата растворителя в реакторы полимеризации. Целесообразность создания данной секции обусловлена следующими соображениями:

1. Снижение расходной нормы по сокатализатору, пропорциональное доле потока, поступающего в рецикл, от общего потока фугата.

2. Уменьшение средней концентрации дезактивирующих примесей в растворителе.

3. Улучшение разделяющей способности колонны 117 в узле регенерации растворителя (фигура 4) вследствие снижения нагрузок колонны по питанию и орошению.

Секция включает следующее оборудование: сборники фугата 48 и 49; насос 50 для откачки фугата в емкость 51; двухступенчатый насос 55 высокого давления для подачи фугата в реакторы; теплообменник 56 для охлаждения фугата; контур с управляющим клапаном 57 для автоматического регулирования давления на нагнетании насоса 55; контур с управляющим клапаном 58 для автоматического регулирования уровня в сборнике 48; контуры регулирования расхода фугата в реакторы 7 и 8 с клапанами 59 и 60, управляемыми массовыми расходомерами. Фактическая доля рецикла фугата устанавливается по данным производственного контроля процесса.

Секция дозирования растительного масла в поток фугата, поступающего в секцию выделения атактического полипропилена, предназначена для химической дезактивации триэтилалюминия в составе фугата, откачиваемого в узел регенерации, в результате стехиометрических реакций взаимодействия ТЭА со сложноэфирными группами триглицеридов жирных кислот, входящих в состав растительного масла (соевое, рапсовое и др.). По данным выполненных нами исследований соевое, рапсовое и др. растительные масла близки между собой по стехиометрии взаимодействия с триэтилалюминием и соответствующему дезактивирующему действию. Секция включает следующее оборудование: контейнер 61 с растительным маслом; бочковой насос 62; емкость 63 для приготовления очередных партий раствора масла в растворителе; емкость 64 для дозирования раствора масла в сборник 49; насос 65 и контур автоматического регулирования расхода в сборник 49 с клапаном 66, управляемым массовым расходомером. Приготовленный в емкости 63 раствор растительного масла периодически перегружается в емкость 64 для непрерывного дозирования. Концентрация масла в растворе и его расход в узел регенерации растворителя устанавливаются расчетным путем.

Секция сушки порошка полимера аналогична прототипу. Первая ступень сушки - в пневматической сушилке 67, вторая ступень - в двухкамерной сушилке «кипящего слоя» 68. Контур циркуляции азота первой ступени: пневматическая сушилка 67, газодувка 69, теплообменники 70 и 71, циклон 72, скруббер 73, насос 74. Поток горячего азота из нагревателя 70 транспортирует порошок полимера через 67 в циклон 72, при этом испаряется большая часть растворителя. Из циклона 72 порошок полимера секторным питателем 75 подается на вторую ступень сушки 68, а поток горячего азота, насыщенный парами растворителя, поступает на очистку в скруббер 73. Очищенный азот из скруббера 73 газодувкой 69 возвращается в пневматическую сушилку 67, предварительно нагреваясь в теплообменнике 70. Из скруббера 73 растворитель подается на всас насоса 74, который осуществляет циркуляцию растворителя через холодильник 71 на орошение скруббера 73 и откачку гептана в сборник 49. Контур второй ступени сушилки включает двухкамерную сушилку 68, газодувки 76, 77, теплообменники 78 и 79, скруббер 80, циклон 81, насос 82. Насос 82 осуществляет циркуляцию растворителя через холодильник 79 на орошение скруббера 80 и откачивает растворитель в скруббер 73. Азот из сушилки 68 поступает в циклон 81, в котором порошок отделяется и возвращается секторным питателем 83 через бункер 84 в линию выгрузки сухого порошка. Полимер высыпается из сушилки 68 через центральную трубу и питателем 85 подается в линию пневмотранспорта. Горячий азот газодувкой 77 подается через холодильник 86 в нижнюю часть скруббера 80. Очищенный азот из скруббера 80 газодувкой 76 возвращается в сушилку 68, предварительно нагреваясь в теплообменнике 78.

Таким образом, в отличие от прототипа, растворитель из скрубберов 73 и 80 откачивается только в емкость 49, при этом растворитель не содержит водной фазы.

Секция транспортировки порошка на установку гранулирования. Сухой полимер транспортируется азотом, подаваемым газодувкой 87 по линии внутреннего пневмотранспорта в циклон 88, откуда ссыпается в поданализный бункер 89. Порошок через питатель 90 и шнек 91 транспортируется внешним пневмотранспортом в бункер 92 установки грануляции (на схеме не показана) через соответствующий циклон 93. Азот в линию внешнего пневмотранспорта подается газодувкой 94. В отличие от прототипа, секция дополнительно включает линию дозирования водяного пара для обработки сухого порошка с целью дезактивации примесей ТЭА. Линия дозирования насыщенного водяного пара от теплообменника 78 в линию пневмотранспорта включает: регулировочный вентиль 95, каплеотбойник 96, расходную шайбу 97, запорный вентиль 98. Устанавливается минимальный расход пара, достаточный для гидролиза триэтилалюминия в составе сухого полимерного порошка.

2. Описание для узла регенерации растворителя предлагаемого изобретения (фиг. 4)

Секция отделения растворителя от атактического полимера. Секция соответствует прототипу по аппаратурному оформлению и технологическому режиму. Смолистый растворитель подается из емкости 51 насосом 99 в отпарной аппарат 100 последовательно через теплообменники 101 и 102. Высокая температура среды (до 250°C) поддерживается контуром автоматического регулирования подачи горячего диатермического масла в рубашку теплообменника 102. Горячий растворитель дросселируется регулирующим клапаном в отпарной аппарат 100. Поток паров и частично жидкая фаза из аппарата 100 поступают в сепаратор 103, из которого расплав АПП сливается в сборник 104, а пары растворителя направляются в колонну ректификации 105. Аппараты 100 и 104 работают аналогично прототипу. Смолистый растворитель содержит в растворенном виде примеси донора и продуктов взаимодействия растительного масла и ТЭА, которые при температуре среды (250÷280°C) в аппаратах 100, 103, 104 являются нелетучими и в составе расплавленного АПП поступают на грануляцию АПП. Количество АПП в предлагаемом изобретении приблизительно в два раза меньше по сравнению с прототипом, что обусловлено свойствами КС четвертого поколения. Поэтому в условиях данного изобретения в сравнении с прототипом время пребывания расплавленного АПП в выпарном аппарате 100 и в сборнике 104 увеличивается почти вдвое, что увеличивает степень термического разложения ТЭА.

Секция очистки растворителя от высококипящих примесей. Поток паров растворителя из сепаратора 103 поступает в колонну 105. Через верхнюю часть колонны удаляются пары растворителя и газы. Кубовый остаток колонны, содержащий высококипящие и низколетучие жидкие компоненты, откачивается плунжерным насосом 110 в линию рецикла кубового остатка, соединяющую дозировочный насос 110 и аппарат 104. Насос работает периодически, управляется с ЦПУ и обеспечивает полное откачивание содержимого куба колонны 105 в течение заданного времени. Как и в прототипе, возможно сжигание кубового остатка в печи (на фигуре 4 печь не показана).

Погон колонны 105 конденсируется в теплообменнике 111, в головной части которого распыляется водный раствор. Конденсат растворителя вместе с водно-щелочным раствором поступает в емкость 112. Органическая фаза из емкости 112 насосом 113 подается на орошение колонны 105. Водная фаза из емкости 112 насосом 114 подается в головную часть теплообменника 111. Газы и пары из емкости 112 сдуваются на факел через теплообменник 115. Конденсат из 115 стекает в 112, куда периодически добавляют водно-щелочной раствор насосом 116. Благодаря рециклу кубового остатка (а) устранены потери растворителя с кубовым остатком; (б) увеличена степень термического разложения ТЭА; (в) высококипящие олигомеры пропилена, продукты взаимодействия ТЭА с растительным маслом и донор остаются в составе выделяемого АПП.

Секция регенерации растворителя. Регенерацию растворителя, как и в прототипе, обеспечивает та же ректификационная колонна 117. В отличие от прототипа регенерация растворителя представляет собой процесс азеотропной осушки «влажного» растворителя, в котором отсутствует н-бутанол. Вода удаляется через верхнюю часть колонны в составе двойных азеотропных смесей с углеводородными компонентами. Органическая фаза из емкости 112 через емкость 118 насосом 113 подается на питание колонны 117, расход которой контролируется контуром автоматического регулирования с коррекцией по уровню органической фазы в емкости 112. Регенерированный растворитель откачивается из куба колонны 117 насосом 119 через холодильник 120 в емкость 121 (на фигуре 4 не показана), из которой насосами 122 и 123 (на фигуре 4 не показаны) растворитель нагнетается в коллекторы низкого и высокого давления соответственно. Емкость 121 и насосы 122 и 123 показаны на фигуре 3. Уровень в кубе колонны 117 поддерживается контуром автоматического регулирования. Погон колонны 117 конденсируется в теплообменнике 124 и собирается в емкости 125. Насос 126 откачивает дистиллят из емкости 125 и подает в три линии, снабженные контурами автоматического регулирования потоков: 1) орошение колонны 117 (клапан 127 с коррекцией по величине расхода); б) откачивание в емкость 118 (клапан 128 с коррекцией по уровню в емкости 125); в) откачивание в емкость 112 (клапан 129 с коррекцией по величине расхода). Регулирование расхода дистиллята в линии откачивания в емкость 112 позволяет минимизировать содержания воды в кубе колонны 117. Как и в прототипе, из нижней части емкости 125 часть жидкой фазы самотеком непрерывно стекает в емкость 112 по дренажной линии. Газы и пары из емкости 125 через теплообменник 130 поступают в коллектор сдувок. Конденсат из 130 стекает в емкость 125. Водный слой из емкости 112 насосом 114 откачивается в сборник 131. Вода из емкости 113 насосом 132 отправляется на нейтрализацию.

Существенными отличительными признаками установки полимеризации в предлагаемом изобретении по отношению к прототипу являются:

- создание секции рецикла фугата в первичные реакторы полимеризации и секции дозирования растительного масла в поток фугата растворителя,

- оснащение секции полимеризации реактором для деполимеризации пропилена,

- оснащение секции очистки растворителя от высококипящих компонентов линией для рецикла кубового остатка колонны в секцию выделения атактического полимера,

- оснащение секции регенерации растворителя линией для рецикла части дистиллята ректификационной колонны регенерации, подаваемого из сборника дистиллята на вход питания данной колонны,

- оснащение секции транспортировки порошка на установку гранулирования линией для дозирования расчетного количества водяного пара в трубопровод пневмотранспорта сухого порошка.

Кроме существенных признаков установка полимеризации в предлагаемом изобретении по отношению к прототипу отличается следующими признаками:

а) использование известных полезных моделей:

- полезной модели «Установка для выгрузки порошка катализатора из контейнера» (Заявка №2010122205 от 31.05.2010, патент №102602) для выгрузки порошка катализатора из контейнера;

- полезной модели «Установка подготовки, хранения и дозирования компонентов каталитической системы» (Заявка №2010101569 от 19.01.2010, патент №94572) для подготовки, хранения и дозирования жидких компонентов каталитической системы.

б) исключение из состава установки полимеризации нижеследующих энергоемких и затратных технологических секций (и соответствующих им стадий), а именно: секция разложения и нейтрализации компонентов каталитической системы, секция водной отмывки суспензии полимера от остатков каталитической системы, секция регенерации раствора н-бутанола, секция отгонки н-бутанола от воды.

Существенными отличительными признаками способа получения ПП и сополимеров пропилена по настоящему изобретению по отношению к прототипу являются:

1. Способ получения полипропилена полимеризацией пропилена или сополимеров пропилена и этилена сополимеризацией пропилена и этилена осуществляется в суспензионном процессе установки полимеризации, имеющей технологическую схему согласно предлагаемому изобретению.

2. Использование высокоэффективной и гибкой КС четвертого поколения, включающей в качестве катализатора - современный титанмагниевый катализатор из серии LYNX, в качестве сокатализатора - триэтилалюминий при концентрации (0,2÷1,0) г/л, в качестве стереорегулирующей добавки - метилциклогексилдиметоксисилан. При этом получение полипропилена проводят при молярных отношениях Si/Ti=1÷10, а получение сополимеров пропилена и этилена - при молярных отношениях Si/Ti=10÷30.

Техническим результатом предлагаемого изобретения является улучшение комплекса технико-экономических показателей процесса, а именно: увеличение производительности установки полимеризации, улучшение потребительских свойств и расширение марочного ассортимента продукции, снижение расходных норм по энергоресурсам и сырью, улучшение экологических показателей.

Вышеуказанные существенные и другие отличительные признаки оказывают прямое или косвенное влияние на достижение основного технического результата, а именно:

1. Замена КС второго поколения на высокоэффективную и гибкую КС четвертого поколения позволяет: а) исключить из сырьевого обеспечения коррозионно-активные и высокотоксичные вещества, которые использовались при синтезе компонентов КС и в технологическом процессе прототипа: четыреххлористый титан, треххлористый алюминий, диэтилалюминийхлорид, н-бутанол, изоамиловый спирт, дибутиловый и диизоамиловый эфиры; б) создать необходимые условия для увеличения производительности установки полимеризации и улучшения качества товарной продукции.

2. Оснащение секции полимеризации реактором для деполимеризации пропилена увеличивает производительность установки и степень конверсии остаточного пропилена.

3. Секция рецикла фугата в первичные реакторы обеспечивает снижение расходной нормы по триэтилалюминию и снижение нагрузок по питанию колонн в узле регенерации растворителя, что повышает их разрешающую способность вследствие уменьшения каплеуноса и снижает расходы греющего пара.

4. Секция дозирования растительного масла в поток фугата обеспечивает дезактивацию триэтилалюминия. Продукты взаимодействия ТЭА и растительного масла входят в состав товарного атактического полипропилена, при этом практически исключается шлам, содержащий гидроксиды алюминия.

5. Рецикл кубового остатка колонны очистки от высококипящих примесей позволяет увеличить степень химической дезактивации триэтилалюминия (вследствие термического разложения) и снизить расходную норму по растворителю, так как в схеме прототипа часть его необратимо утилизировалась вместе с кубовым остатком колонны.

6. Дополнительная линия для рецикла части дистиллята ректификационной колонны в секции регенерации растворителя, подаваемого из сборника дистиллята на вход питания данной колонны, обеспечивает снижение остаточного содержания примесей воды в растворителе, что повышает активность катализатора в реакторах полимеризации.

7. Линия дозирования расчетного количества водяного пара в трубопровод пневмотранспорта обеспечивает достаточную дезактивацию остаточного количества ТЭА в составе сухого порошка, подаваемого на установку гранулирования.

8. Использование известных полезных моделей в аппаратурно-технологическом оформлении секций приготовления каталитического комплекса [Заявка №2010122205 от 31.05.2010, патент №102602.] и подготовки и дозирования жидких компонентов КС [Заявка №2010101569 от 19.01.2010, патент №94572.] обеспечивает прецизионность раздельного дозирования в первичные реакторы компонентов каталитической системы, что необходимо для реализации предлагаемого в изобретении способа получения ПП и сополимеров пропилена и этилена и целенаправленного регулирования потребительских свойств при разработке новых перспективных марок полимерной продукции.

9. Исключение из состава узла полимеризации технологических секций, связанных с использования н-бутилового спирта и деминерализованной воды, а из состава узла регенерации растворителя энергоемких секций регенерации промывного раствора и отделения н-бутанола от воды позволяет (а) сократить эксплуатационные затраты и снизить себестоимость товарной продукции благодаря снижению расходных норм по сырью (пропилен, растворитель), энергоресурсам (электрическая энергия, греющий пар) и деминерализованной воде и (б) улучшить экологические показатели технологического процесса (снижение объемов сточной воды, выбросов в атмосферу и производственных отходов, улучшение санитарно-гигиенических условий труда).

Таблица 1 иллюстрирует улучшение потребительских свойств основных марок полипропилена, полученных в суспензионном процессе предлагаемого изобретения, в сравнении с процессом прототипа. В частности, улучшен индекс желтизны товарной продукции, который в предлагаемом изобретении соответствует действующему нормативу.

В таблице 2 на примере марки ПП 21230-16К (ПТР=23 г/(10 мин)), применяемой в производстве волокон, иллюстрируется влияние разных методов получения данного материала, а именно: полимеризационной метод (синтез на стадии полимеризации пропилена по способу предлагаемого изобретения при соответствующей концентрации водорода как переносчика молекулярной цепи) и экструзионный метод (с применением в условиях экструзии пероксидных соединений, инициирующих направленную деструкцию материала по радикальному механизму), применявшийся в прототипе, - на физико-механические свойства ПП. Видно, что полимеризационный метод обеспечивает более высокий уровень показателей в сравнении с экструзионным аналогом.

Существенно, что в способе-прототипе марки ПП с высоким значением ПТР не производились полимеризационным методом из-за технических проблем, связанных с необходимостью поддержания в реакторах высокой концентрации и соответствующих расходов водорода. Например, при получении полимеризационным методом при 70°C полипропилена марки №21270 требуются существенно различающиеся концентрации водорода в первичных реакторах:

- по данному изобретению (катализатор - ТМК LYNX 1010)~(4÷6) об.%;

- по прототипу (катализатор - МСК-TICl3)~(20÷24) об.%

Кроме того, в условиях способа по прототипу наблюдается резко нелинейная зависимость показателя текучести расплава ПП от концентрации водорода при синтезе марок ПП, имеющих ПТР>15 г/(10 мин), что дестабилизирует воспроизводимость значений ПТР между очередными партиями продукции. По способу данного изобретения успешно наработана опытно-промышленная партия ПП с высоким значением ПТР (до 30 г/(10 мин)). Установлено, что при этом расход водорода уменьшается в 2,5 раза.

Таблицы 3 и 4 иллюстрируют положительные изменения технико-экономических показателей суспензионного процесса в предлагаемом изобретении в сравнении с прототипом: снижение расходных норм по сырьевым компонентам (таблица 3) и отходов производства (таблица 4).

С точки зрения промышленной безопасности и охраны труда важным преимуществом предлагаемого изобретения является также исключение из процесса ряда токсичных и пожароопасных веществ: спирты (н-бутанол, изоамиловый спирт), четыреххлористый титан, МСК-TiCl3, треххлористый алюминий, диизоамиловый и дибутиловый эфиры.

Таким образом, совокупность существенных отличительных признаков установки полимеризации и способа получения полимеров согласно предлагаемому изобретению обеспечивает указанный технический результат, включающий увеличение производительности установки полимеризации, улучшение потребительских свойств базовых марок продукции, расширение марочного ассортимента, снижение расходных норм по энергоресурсам и сырью, улучшение экологических показателей

Повышение производительности установки на ~ 14% при выпуске базовой марки ПП №21030 (от 115 тыс. тонн/год в прототипе до 130 тыс. тонн/год в данном изобретении) является комплексным результатом, достигнутым за счет уменьшения вынужденных технологических простоев и более эффективной работы реакторного оборудования, благодаря следующим преимуществам данного изобретения:

- в секции сушки: высокая насыпная плотность - (515÷535) г/дм3 (в прототипе - 450÷500 г/дм3) и сыпучесть порошка ПП, меньшее остаточное содержание АПП и растворителя во «влажном» полимере (12÷15 мас.%);

- в секции центрифугирования: отсутствие примесей водной фазы, снижение налипания на стенках центрифуги из-за низкого содержания АПП, более плотная текстура частиц порошка ПП;

- в секции полимеризации (первичные реакторы): снижение вязкости реакционной среды, интенсификация теплосъема, устранение явлений агломерации и образования плотных комков полимера, приводивших к забиванию трубопроводов на линии выгрузки суспензии ПП.

Для удобства дальнейшего описания введем параметры, характеризующие работу реактора в стационарных условиях непрерывного процесса:

Qпр, кг/час - и Qр, кг/час - массовые расходы пропилена и растворителя на входе в реактор соответственно;

N, кгпп/час - производительность реактора;

τк, час - среднее время пребывания в реакторе;

М, кгпп/м3 раств. - модуль ванны в реакторе, равный по определению отношению массы полимера в данном объеме суспензии к объему растворителя, содержащегося в том же объеме суспензии (определяется экспериментально или вычисляется из уравнения (1)).

Взаимосвязь вышеуказанных параметров выражают следующие простые уравнения:

Где:

Vc, м3 - стационарный объем суспензии в реакторе (равный ~ 35 м3 для реакторов R51, R52, R53 при уровне суспензии ~ 80%);

Kp=14 кг/(м3·ат) - растворимость пропилена в растворителе (при 70°C);

Р, ат - стационарное парциальное давление пропилена в реакторе, которое поддерживается в реакторе при концентрации катализатора [cat], удовлетворяющей уравнению (1);

Qv=Qp/dp, м3/час - объемный расход растворителя;

dp, dжп, dпп - плотности растворителя (~685 кг/м3), жидкого пропилена (~500 кг/м3) и полипропилена (~910 кг/м3) соответственно;

[cat], г/м3 раств. - концентрация катализатора;

А, кгпп/(гсаt·час·ат) - средняя приведенная активность катализатора, соответствующая среднему времени пребывания катализатора τк.

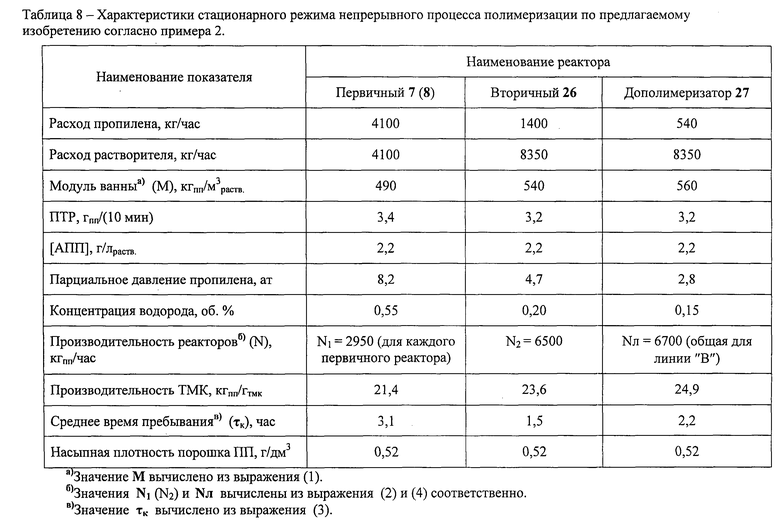

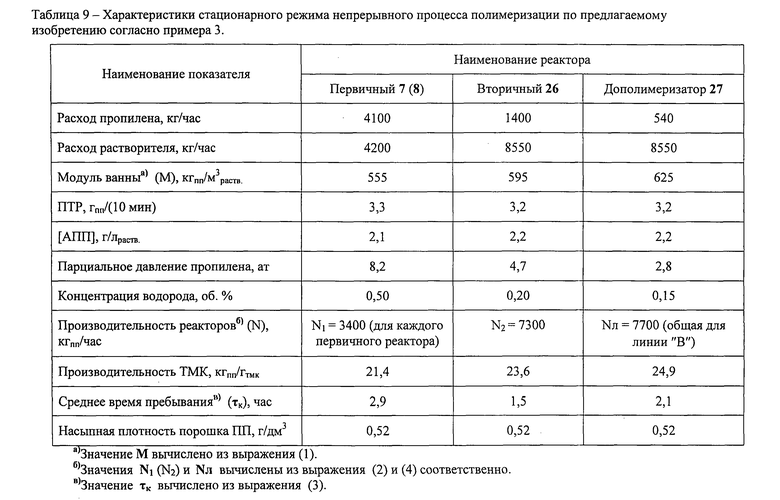

На фигуре 5 приведены типичные зависимости от времени производительности ТМК марки LYNX 1010, характеризуемой величиной выхода ПП (КГпп/Гтмк).

График 1 (фигура 5) иллюстрирует экспериментальные данные для временной зависимости производительности катализатора при синтезе ПП марки 21030 в стационарных условиях работы первичного реактора 7 (8) (фигура 3), а именно: давление пропилена - 7,6 ат; содержание водорода в газовой фазе - 0,5 об.%; температура реакции - 70°C; [ТЭА]=0,5 г/л; AL/Si=40 мол., продолжительность опыта ~ 8 час.

Промежуток времени (0-t1) на фигуре 5 равен среднему времени пребывания в первичном реакторе. График 2 (фигура 5), относящийся к промежутку (t3-t1), является расчетным и характеризует изменение производительности ТМК в реальных условиях работы цепочки реакторов, характеризуемых параметрами в таблице 5. При этом промежуток (t2-t1) равен среднему времени пребывания (τк) катализатора во вторичном реакторе 26, а промежуток (t3-t2) равен среднему времени пребывания катализатора в дополимеризаторе 27. Указанные значения τк вычисляются из выражения (3) для соответствующих значений параметров технологического режима, указанных в таблице 5.

Согласно графику 2 (фигура 5) прирост производительности технологической линии, обусловленный полимеризацией в дополимеризаторе 27 за время (t3-t2), составляет ~ 5%, что явилось обоснованием целесообразности организации стадии дополимеризации.

Производительность технологической линии (при непрерывном и стационарном режиме работы) вычисляется из уравнения (4) с использованием параметров, указанных в уравнениях (1, 2, 3):

Где: Nл, кгпп/час - производительность технологической линии;

ΔР=P1-Р2, ат - разность между стационарным давлением (P1) в первичном реакторе и стационарным давлением (P2) в конечном реакторе перед дегазатором 28, т.е. во вторичном реакторе по прототипу или в дополимеризаторе по предлагаемому изобретению (фигура 3).

Выражения (1÷4) удобны при сравнении предлагаемого изобретения и прототипа, а также полезны для проверки корректности данных производственного контроля, так как значения М, N1, Nл, определенные производственным контролем и рассчитанные из выражений (1, 2, 4), должны совпадать.