Изобретение относится к способу получения моторных топлив и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения моторных топлив путем гидрокрекинга в присутствии цеолитсодержащего катализатора.

Сырье, например газойль, предварительно подвергают гидроочистке при 204-538oC, давлении 7-350 ат и объемной скорости 2-7 час-1 в присутствии катализатора, содержащего металлы VI и VIII групп Периодической системы на неорганическом оксиде (Al2O3). Гидроочищенное сырье подают в зону гидрокрекинга в том же реакторе при температуре 316-427oC и давлении 70-210 ат в присутствии катализатора, содержащего оксид алюминия и 40-70% кристаллического цеолита типа V с отношением SiO2:Al2O3≥6, в цеолит ионным обменом вводят РЗЭ и металлы VIII группы Периодической системы. Продукты в смеси с продуктами гидрокрекинга из другого реактора подают в скруббер для очистки от NH3 и H2S. Затем их направляют в сепаратор низкого давления для отделения топливного газа и далее в ректификационную колонну, где выделяют бензин и кубовый остаток (т.кип. >204oC). Последний используют как сырье во 2-ом реакторе гидрокрекинга при 232-454oC, давлении 52,5-245 ат, объемной скорости 0,3-5 ч-1 и циркуляции H2 0,19-1,9 нм3/л сырья (US N 4857169, 1989).

Недостатком указанного способа является необходимость проведения предварительной глубокой гидроочистки исходного сырья.

Известен также двухкатализаторный процесс гидрокрекинга дистиллятов с температурой кипения 177-510oC, получаемых при переработке нефти, горючих сланцев или угля (US N 4959140, 1990).

Процесс осуществляют при температуре 343-454oC, давлении 3,5-34,5 МПа, массовой скорости 0,1-10 ч-1. Гидрирующими компонентами первого и второго катализаторов являются Ni + W и Co + Mo соответственно, при оптимальном содержании NiO - 1,5-4%, WO3 - 15-20%, CoO - 2,0-4,0%, MoO3 - 8,0-12,0%. В качестве промотора может быть введен фосфор, содержание P2O5≤3 для катализатора - 1, и P2O5≤5 для катализатора - 2. Металлы наносят на микропористый (размер пор 0,5-1 нм) цеолит типа X, Y, USY, ZSM и др., смешиваемый в количестве 35-50% с γ- Al2O3.

В зонах 1 и 2 реактора гидрокрекинга (или отдельных реакторах) размещают 2 слоя катализатора - 1 и 3 слоя катализатора - 2. Пространство между слоями может быть использовано для ввода части рециркулирующих потоков с целью регулирования температуры гидрокрекинга. Апробацию двухкатализаторного процесса провели при гидрокрекинге сырья 161-402oC на лабораторной установке при температуре 385oC, давлении 8,6 МПа, мас. скорости 1,45-1,95 ч-1.

Результаты гидрокрекинга сопоставили с данными двухкатализаторного процесса при использовании на 2-ой стадии катализатора с заменой γ- Al2O3 на алюмосиликат. Отмечено сходство состава продуктов гидрокрекинга с повышением на 2-4% выхода тяжелой нафты при двухкатализаторном процессе за счет снижения выхода углеводородного газа.

Недостатком указанного способа является незащищенность системы катализаторов от каталитических ядов и невысокая селективность по отношению к производству целевого продукта.

Наиболее близким к заявляемому способу получения моторных топлив является процесс гидрокрекинга в трех реакционных зонах (US N 4797196, 1989).

В I зоне используют катализатор, содержащий 1,0-10,0 мас.% NiO, 10,0-30,0 мас. % WO3 и до 10 мас.% P2O5 на носителе, в качестве которого использовали Al2O3 и кристаллические молекулярные сита, напр. цеолит Y.

Во II зоне используют катализатор, содержащий 1,0-6,0 мас.% CoO и 3-20 мас.% MoO3 на носителе SiO2-Al2O3 и кристаллические молекулярные сита.

В III зоне используют такой же катализатор, как и в I зоне.

В I зоне помещают 25-45%, во II зоне 30-50% и в III зоне 15-35% катализатора от его общего количества.

Процесс осуществляют при температуре 343-454oC, давлении 3,5-35,0 МПа, объемной скорости подачи 0,1-10 ч-1.

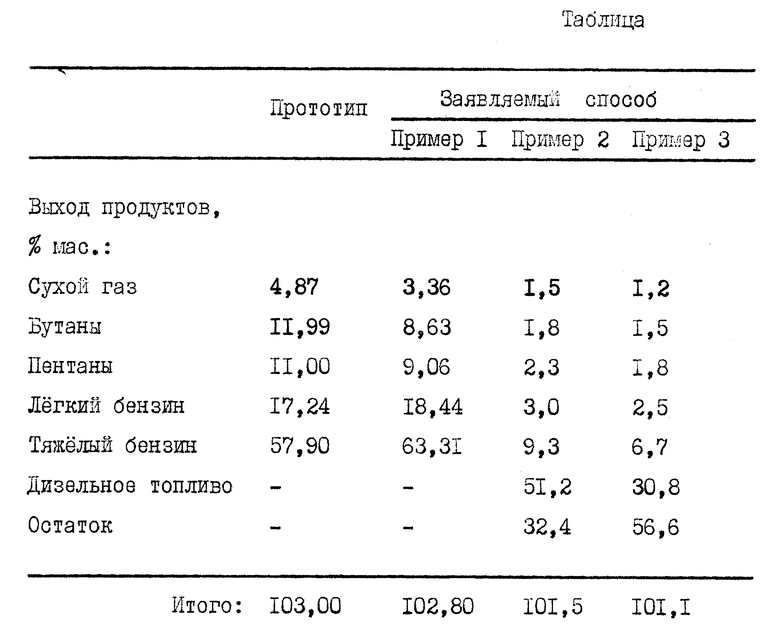

В патентуемом процессе получают следующие продукты, мас.%:

Сухой газ - 4,87

Бутан - 11,99

Пентан - 11,0

Легкий бензин - 17,24

Тяжелый бензин - 57,90

К недостаткам патентуемого способа следует отнести высокий выход газа и незащищенность цеолита от каталитических ядов.

Настоящее изобретение направлено на разработку способа получения моторных топлив, осуществляемого в 3-х реакционных зонах и позволяющего увеличить выход целевых продуктов и повысить селективность процесса за счет снижения количества газообразных продуктов.

Заявляется способ получения моторных топлив путем гидрогенизационной переработки нефтяного сырья в трех реакционных зонах в присутствии катализаторов при повышенных температуре и давлении, согласно которому в I реакционной зоне используют катализатор состава, мас.%:

Оксид кобальта или никеля - 1,5-3,0

Оксид молибдена - 4,0-8,0

Оксид алюминия - Остальное

во II реакционной зоне используют катализатор состава, мас.%:

Оксид никеля - 2,5-4,2

Оксид молибдена - 9,0-15,0

Оксид фосфора - 0,5-1,5

Ультрастабильный цеолит NH4Y - 5,0-16,0

Оксид алюминия - Остальное

в III реакционной зоне используют катализатор состава, мас.%:

Оксид никеля - 2,5-4,2

Оксид молибдена - 9,0-15,0

Оксид фосфора - 0,5-1,5

Ультрастабильный цеолит NH4Y - 17,0-30,0

Оксид алюминия - Остальное

и процесс проводят при соотношении загрузок катализаторов от 1:4:5 до 1: 14:15.

Гидрогенизационную переработку проводят при парциальном давлении водорода 2,8-4,4 МПа, объемной скорости подачи сырья 0,6-1,2 час-1, температуре в первом реакторе 360-420oC, во втором реакторе 370-430oC и кратности циркуляции водородсодержащего газа 400-1000 нм3/м3 сырья.

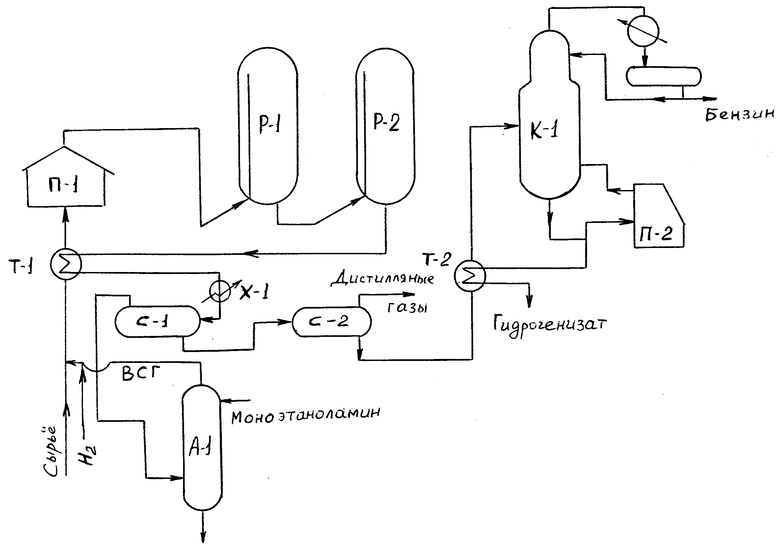

На чертеже представлена принципиальная схема технологической установки для осуществления заявляемого способа.

Исходное сырье в чистом виде или в смеси с рисайклом подают на смешение с водородсодержащим газом (ВСГ). Сырьевую смесь пропускают через теплообменник Т-1, затем нагревают в печи П-1 до температуры реакции и направляют в первый по ходу реактор Р-1, содержащий два катализатора.

В верхней части загружен катализатор I реакционной зоны, а в нижней - катализатор II реакционной зоны.

Указанные катализаторы предназначены для гидрогенизации и неглубокого гидрокрекинга исходного сырья.

Продукты контактирования из реактора Р-1 поступают в реактор Р-2, содержащий катализатор III реакционной зоны, это катализатор глубокого гидрокрекинга.

Смесь продуктов реакции после охлаждения в теплообменнике Т-1 и холодильнике Х-1 подают в сепаратор высокого давления С-1.

Водородсодержащий газ из сепаратора высокого давления отводят для очистки от примесей в абсорбер А-1 и рециркулируют в процесс. Для поддержания необходимой концентрации водорода вводят свежий водород.

Жидкий продукт из сепаратора высокого давления отводят в сепаратор низкого давления С-2. Из сепаратора С-2 выводят углеводородные дистиллятные газы, а жидкий продукт поступает через теплообменник Т-2 в колону стабилизации К-1, из которой сверху отбирают газобензиновую фракцию, а снизу отбирают стабилизированный гидрогенизат. Если гидрогенизат не является целевой продукцией, он подвергается дополнительной разгонке на фракции.

Ниже приведены примеры, иллюстрирующие заявляемый способ и показывающие преимущества его по сравнению с прототипом.

Пример 1.

Исходное сырье, фракцию, выкипающую на 90% и более в пределах 220-400oC, содержащую 0,6 мас.% серы, 0,05 мас.% азота, подвергают гидрогенизационной переработке в 3-х реакционных зонах.

В первой реакционной зоне используют катализатор состава, мас.%:

Оксид кобальта - 1,5

Оксид молибдена - 8,0

Оксид алюминия - Остальное

Во второй реакционной зоне используют катализатор состава, мас.%:

Оксид никеля - 2,5

Оксид молибдена - 9,0

Оксид фосфора - 1,5

Ультрастабильный цеолит NH4Y - 16,0

Оксид алюминия - Остальное

В третьей реакционной зоне используют катализатор состава, мас.%:

Оксид никеля - 3,5

Оксид молибдена - 9,0

Оксид фосфора - 0,5

Ультрастабильный цеолит NH4Y - 30,0

Оксид алюминия - Остальное

Условия процесса:

Парциальное давление водорода - 2,8 МПа

Температура в I и II реакционных зонах - 420oC

Температура в III реакционной зоне - 430oC

Объемная скорость подачи сырья - 0,6 ч-1

Кратность циркуляции водородсодержащего газа - 750 нм3/м3 сырья

Соотношение загрузок катализаторов - 1:4:5

Полученные продукты разделяют на газ, бензиновую фракцию и остаток. Остаток возвращают на переработку.

Данные по выходам продуктов, полученные по этому и последующим примерам, приведены в таблице.

Пример 2.

Исходное сырье, фракцию, выкипающую на 90% и более в пределах 330-460oC, содержащую 0,7 мас.% серы, 0,05 мас.% азота, подвергают гидрогенизационной переработке в 3-х реакционных зонах.

В первой реакционной зоне используют катализатор состава, мас.%:

Оксид никеля - 2,5

Оксид молибдена - 6,0

Оксид алюминия - Остальное

Во второй реакционной зоне используют катализатор состава, мас.%:

Оксид никеля - 3,5

Оксид молибдена - 15,0

Оксид фосфора - 1,0

Ультрастабильный цеолит NH4Y - 11,0

Оксид алюминия - Остальное

В третьей реакционной зоне используют катализатор состава, мас.%:

Оксид никеля - 2,5

Оксид молибдена - 15,0

Оксид фосфора - 1,5

Ультрастабильный цеолит NH4Y - 26,0

Оксид алюминия - Остальное

Условия процесса:

Давление водорода - 3,2 МПа

Температура в I и II реакционных зонах - 390oC

Температура в III реакционной зоне - 400oC

Объемная скорость подачи сырья - 0,85 ч-1

Кратность циркуляции водородсодержащего газа - 400 нм3/м3 сырья

Соотношение загрузок катализаторов - 1:9:10

Полученные продукты разделяют на газ, бензиновую фракцию, дизельное топливо и остаток.

Пример 3.

Исходное сырье, фракцию, выкипающую на 90% и более в пределах 350-500oC, содержащую 2,0 мас. % серы, 0,1 мас.% азота, подвергают гидрогенизационной переработке в 3-х реакционных зонах.

В первой реакционной зоне используют катализатор состава, мас.%:

Оксид кобальта - 3,0

Оксид молибдена - 4,0

Оксид алюминия - Остальное

Во второй реакционной зоне используют катализатор состава, мас.%:

Оксид никеля - 4,2

Оксид молибдена - 13,0

Оксид фосфора - 0,5

Ультрастабильный цеолит NH4Y - 5,0

Оксид алюминия - Остальное

В третьей реакционной зоне используют катализатор состава, мас.%:

Оксид никеля - 4,2

Оксид молибдена - 13,0

Оксид фосфора - 1,0

Ультрастабильный цеолит NH4Y - 17,0

Оксид алюминия - Остальное

Условия процесса:

Давление водорода - 4,4 МПа

Температура в I и II реакционных зонах - 360oC

Температура в III реакционной зоне - 370oC

Объемная скорость подачи сырья - 1,2 ч-1

Кратность циркуляции водородсодержащего газа - 1000 нм3/м3 сырья

Соотношение загрузок катализаторов - 1:14:15

Полученные продукты разделяют на газ, бензиновую фракцию, дизельное топливо и остаток.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1995 |

|

RU2082749C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ДИСТИЛЛАТОВ | 2005 |

|

RU2293757C1 |

| Катализатор гидроизодепарафинизации дизельных фракций для получения низкозастывающего дизельного топлива и способ получения низкозастывающего дизельного топлива с его использованием | 2023 |

|

RU2826904C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 1996 |

|

RU2091438C1 |

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2007 |

|

RU2353644C1 |

| Способ получения топлива для летательных аппаратов | 2020 |

|

RU2750728C1 |

| Катализатор изодепарафинизации и способ получения низкозастывающих дизельных топлив с его использованием | 2017 |

|

RU2662934C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2102146C1 |

| КАТАЛИЗАТОР И СПОСОБ ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2022 |

|

RU2789593C1 |

| СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2089597C1 |

Изобретение относится к способу получения моторных топлив и может быть использовано в нефтеперерабатывающей промышленности. Нефтяное сырье подвергают гидрогенизационной переработке в трех реакционных зонах в присутствии катализаторов при повышенных температуре и давлении. В первой реакционной зоне используют катализатор, содержащий, мас. %: оксид кобальта или никеля 1,5-3,0; оксид молибдена 4,0-8,0; оксид алюминия остальное. Во второй реакционной зоне используют катализатор, содержащий, мас. %: оксид никеля 2,5-4,2; оксид молибдена 9,0-15,0; оксид фосфора 0,5-1,5; ультрастабильный цеолит NH4Y 5,0-16,0; оксид алюминия - остальное. В третьей реакционной зоне используют катализатор, содержащий, мас.%: оксид никеля 2,5-4,2; оксид молибдена 9,0-15,0; оксид фосфора 0,5-1,5; ультрастабильный цеолит NH4Y 17,0-30,0; оксид алюминия остальное. Соотношение загрузок катализаторов составляет от 1: 4: 5 до 1:14: 15. Способ позволяет повысить выход целевых продуктов и селективность процессов. 1 з.п.ф-лы, 1 ил., 1 табл.

Оксид кобальта или никеля - 1,5 - 3,0

Оксид молибдена - 4,0 - 8,0

Оксид алюминия - Остальное

во второй реакционной зоне используют катализатор, содержащий, мас.%:

Оксид никеля - 2,5 - 4,2

Оксид молибдена - 9,0 - 15,0

Оксид фосфора - 0,5 - 1,5

Ультрастабильный цеолит NH4Y - 5,0 - 16,0

Оксид алюминия - Остальное

в третьей реакционной зоне используют катализатор, содержащий, мас.%:

Оксид никеля - 2,5 - 4,2

Оксид молибдена - 9,0 - 15,0

Оксид фосфора - 0,5 - 1,5

Ультрастабильный цеолит NH4Y - 17,0 - 30,0

Оксид алюминия - Остальное

и процесс проводят при соотношении загрузок катализаторов от 1 : 4 : 5 до 1 : 14 : 15.

| US 4797196 A, 10.01.89 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 1992 |

|

RU2044031C1 |

| US 4959140 A, 25.09.90 | |||

| US 4857169 A, 15.08.89 | |||

| Чувствительная защита статора генератора | 1948 |

|

SU113283A2 |

Авторы

Даты

1999-04-20—Публикация

1997-07-01—Подача