Изобретение касается пронзводства радиоэлектронной апнаратуры, а именно технологии изготовления печатных плат и может быть использовано для группового электролитического осаждения металлических структур на печатные платы. Известно устройство для металлизации печатных плат, содержащее гальваническую ванну с электролитом, источник постоянного тока, анод, технологическое приспособление для присоединения металлизируемых поверхностей печатных плат к катодной цепи источника постоянного тока и держателы1лат 1 Однако устройство не позволяет производить групповую металлизацию разнотипных печатных плат и имеет низкую производительность из-за циклического характера его работы, трудоемкого и длительного процесса подготовки устройства к работе, обусловленного тем, что электрическое соединение металлизируемых поверхностей печатных плат производится вне ванны, путем прошивки параллельными концами проволок, а в ванне проволоки закрепляются на контактодержателе, платы разводятся вдоль проволок и-устанавливаются под углом одна относительной другой. Прошнуровка составляет 30-40% трудоемкости всего процесса металлизации. Целью изобретения является повышение производительности металлизации разнотипных печатных цлат. Это достигается тем, что в устройстве для металлизации печатных плат, содержащем гальваническую ванну с электролитом, источник постоянного тока, анод, технологическое приспособление для присоединения металлизируемых поверхностей печатнь х плат к катодной цепи источника постоянного тока и держатель плат, технологическое приспособление для присоединения металлизируемых поверхностей печатных плат к катодной цепи источника постоянного тока выполнено в виде- блока контактных щеток, закрепленных на общем основании параллельно друг другу, а держатель плат выполнен в виде гребенки. Технологическое приспособление и держатель плат выполнены с возможностью возвратно-поступательного перемещения друг относительно друга, а контактная щетка выполнена в виде электропроводной пластины, снабженной перфорацисй в виде двусторонних жалюзи, на которых установлены смещенные друг относительно друга мгоготочечные упругие контакты.

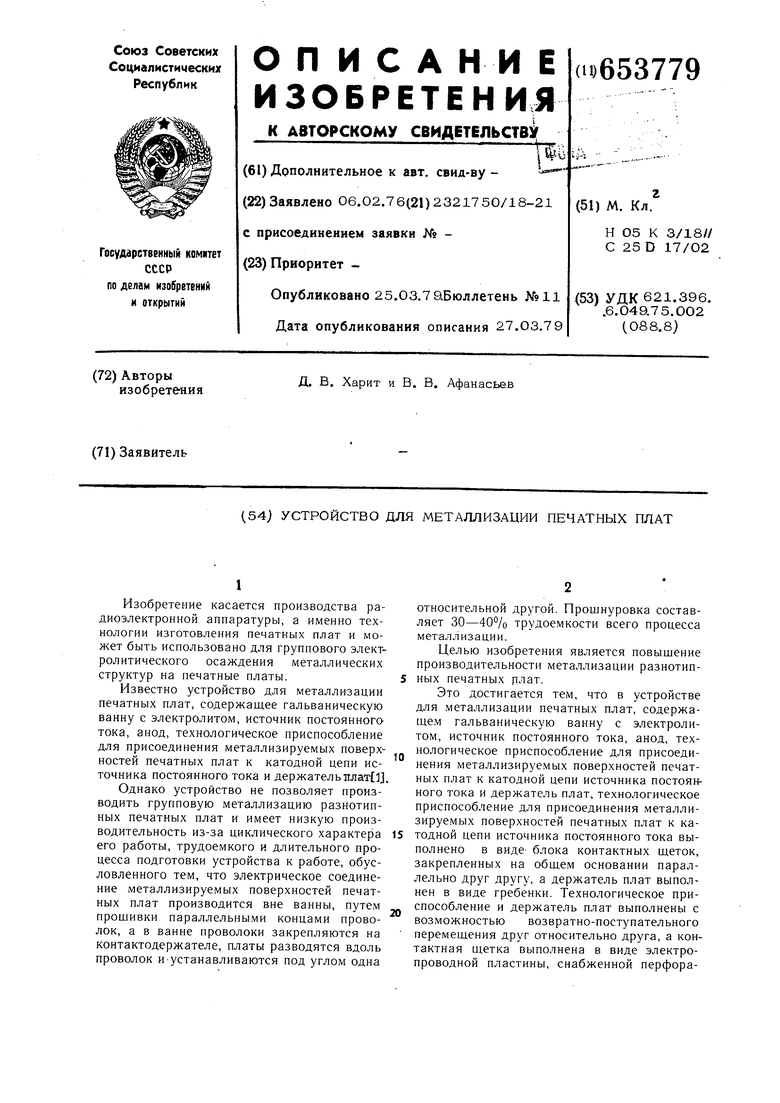

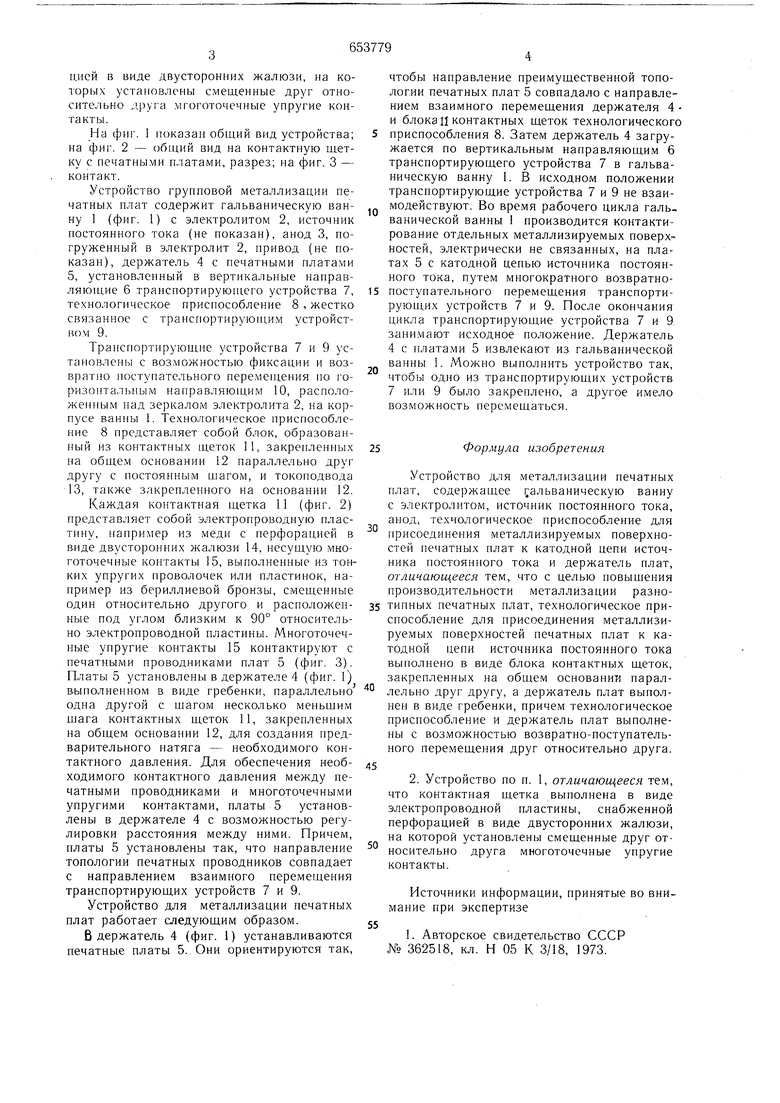

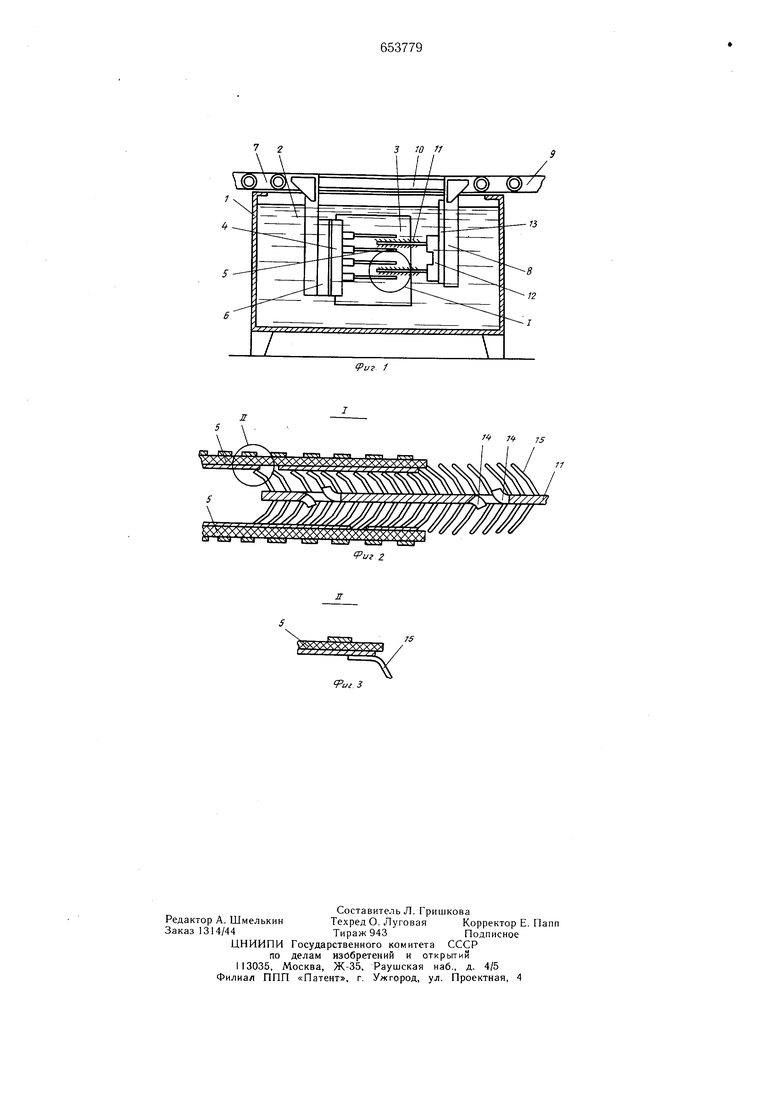

На фиг. 1 показан общий вид устройства; на фиг. 2 - общий вид на контактную щетку с печатными платами, разрез; на фиг. 3 - контакт.

Устройство групповой металлизации печатных плат содержит гальваническую ванну 1 (фиг. 1) с электролитом 2, источник постоянного тока (не показан), анод 3, погруженный в электролит 2, привод (не показан), держатель 4 с печатными платами 5, установленный в вертикальные направляющие 6 транспортирующего устройства 7, технологическое приспособление 8 , жестко связанное с транснортируюншм устройством 9.

Транспортирующие устройства 7 и 9 установлены с возможностью фиксации и возвратно ноступательного перемеп1.ения по Ioризонтальным направляющим 10, расположенным над зеркалом электролита 2, на корпусе ванны 1. Технологическое приспособление 8 представляет собой блок, образованный из контактных 1цеток 11, закрепленных на общем основании 12 параллельно друг другу с постоянным щагом, и токоподвода 13, также закрепленного па основании 12.

Каждая контактная щетка 11 (фиг. 2) представляет собой электропроводную пластину, например из меди с перфорацией в виде двусторонних жалюзи 14, несущую многоточечные контакты 15, выполненные из тонких упругих проволочек илн пластинок, например из бериллиевой бронзы, смещенные один относительно другого и расположенные под углом близким к 90° относительно электропроводной пластины. Л ноготочечные упругие контакты 15 контактируют с печатными проводниками плат 5 (фиг. 3). Платы 5 установлены в держателе 4 (фиг. 1) вь полнепном в виде гребенки, параллельно одна другой с щагом несколько меньщим щага контактных щеток 11, закрепленных на общем основании 12, для создания нредварительного натяга - необходимого контактного давления. Для обеспечения необходимого контактного давления между нечатньши проводниками и многоточечными упругими контактами, платы 5 установлены в держателе 4 с возможностью регулировки расстояния между ними. Причем, платы 5 установлены так, что направление топологии печатных проводников совпадает с направлением взаимного перемещения транспортирующих устройств 7 и 9.

Устройство для металлизации печатных плат работает следующим образом.

В держатель 4 (фиг. 1) устанавливаются печатные платы 5. Они ориентируются так.

чтобы направление преимущественной топологии печатных плат 5 совпадало с направлением взаимного перемещения держателя 4 и блока II контактных щеток технологического

приспособления 8. Затем держатель 4 загружается по вертикальным направляющим 6 транспортирующего устройства 7 в гальваническую ванну I. В исходном положении транспортирующие устройства 7 и 9 не взаимодействуют. Во время рабочего цикла гальванической ванны 1 производится контактирование отдельных металлизируемых поверхностей, электрически не связанных, на платах 5 с катодной цепью источника постоянного тока, путем многократного возвратнопоступательного перемещения транспортирующих устройств 7 и 9. После окончания цикла транспортирующие устройства 7 и 9, занимают исходное положение. Держатель 4 с платами 5 извлекают из гальванической ванны 1. Можно выполнить устройство так, чтобы одно из транспортирующих устройств 7 или 9 было закреплено, а другое имело возможность перемещаться.

Формула изобретения

Устройство для металлизации печатных плат, содержащее (гальваническую ванну с электролитом, источник постоянного тока, анод, технологическое приспособление для присоединения металлизируемых поверхностей печатных плат к катодной цепи источника постоянного тока и держатель плат, отличающееся тем, что с целью повыщения производительности металлизации разнотипных печатных плат, технологическое приспособление для нрисоединения металлизируе.мых поверхностей печатных плат к катодной цепи источника постоянного тока выполнено в виде блока контактных щеток, закрепленных на общем основании нараллельно друг другу, а держатель плат выполнен в виде гребенки, причем технологическое приспособление и держатель плат выполнены с возможностью возвратно-поступательного перемещения друг относительно друга.

2. Устройство но п. 1, отличающееся тем, что контактная щетка выполнена в виде электропроводной пластины, снабженной перфорацией в виде двусторонних жалюзи, на которой установлены смещенные друг относительно друга многоточечные упругие контакты.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 362518, кл. Н 05 К 3/18, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подвеска для гальванической обработки печатных плат | 1980 |

|

SU892751A1 |

| Устройство для гальванической металлизации плоских изделий | 1974 |

|

SU539095A1 |

| ЭЛЕКТРОД СРАВНЕНИЯ | 1992 |

|

RU2118793C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ | 1970 |

|

SU287151A1 |

| ЭЛЕКТРОД СРАВНЕНИЯ | 2010 |

|

RU2411447C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОСЛОЙНОЙ ИЛИ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 1990 |

|

RU2078405C1 |

| СПОСОБ ГРУППОВОЙ МЕТАЛЛИЗАЦИИ ПЕЧАТНЫХ ПЛАТ | 1973 |

|

SU362518A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОВЕРХНОСТЕЙ НА НОСИТЕЛЕ | 2007 |

|

RU2436266C2 |

| ЭЛЕКТРОД СРАВНЕНИЯ | 2014 |

|

RU2570338C1 |

| Однослойная или многослойная печатная плата и способ ее изготовления | 1990 |

|

SU1816344A3 |

Л

Авторы

Даты

1979-03-25—Публикация

1976-02-06—Подача