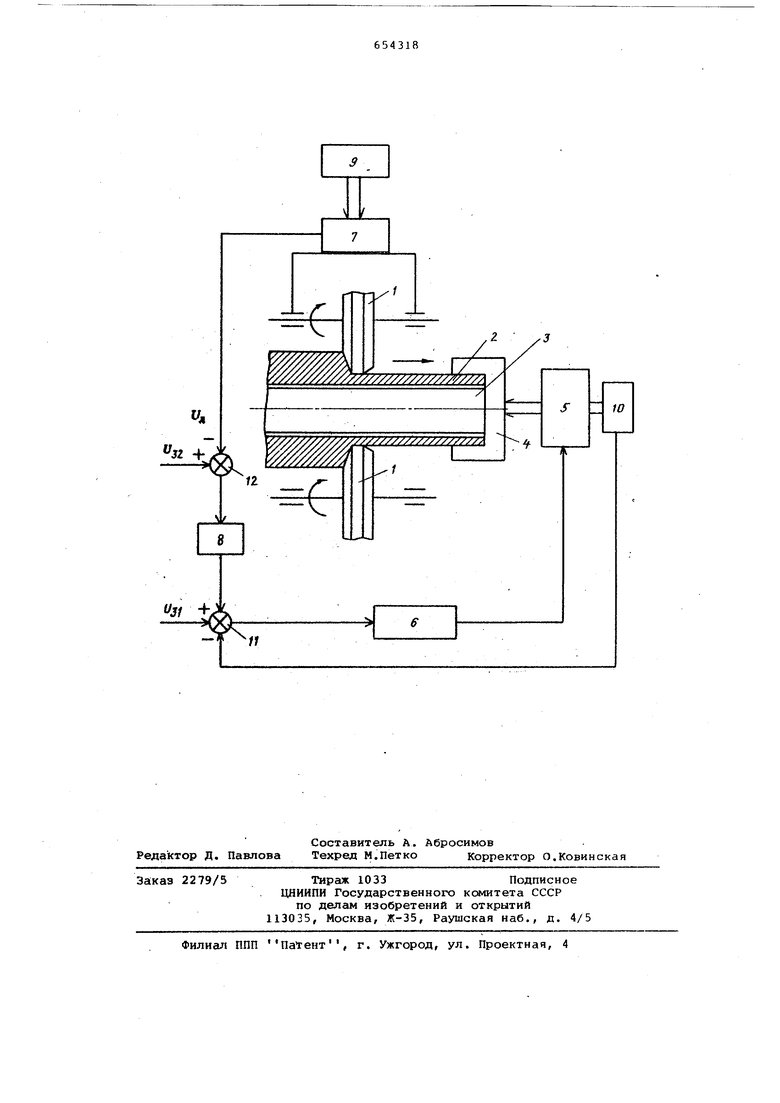

n - частота вращения заготовки, об/мин, причем заданные значения оборотной подачи S и давления РЭ принимают равным максимально допycти вJм значениям для случая прокатки заготовки с минуссУвым допуском исходя при этом из обычных технологических требований. На чертеже дана схема устройства для реализации способа управления пр цессом холодной поперечной прокатки . Устройство содержит рабочие валки 1, прокатываемую трубу 2, оправку 3, патрон 4 тянущей каретки, регулируемый привод 5 подачи, регулятор б при вода подачи, датчик 7 измерения давЛенин металла на валки (например,, месдоза), усилитель 8 привод 9, осу ществляющий сведение и разведение рабочих валков, датчик 10 обратной связи по скоростиj а также элементы 11 и 12 сравнения. Напряжением Uj , поступающим на элемент сравнения 11, зашают скорост рабочей подачи в соответствии с перв начально заданным значением оборотно подачи. Напряжением поступающим на элемент 12 сравнения, задают вели чину давления металла на валки. На элемент сравнения 11 дополнительно подают нащ5яжение обратной связи Y дЬ где Од - напряжение, поступающее с датчика изменения давления; К т- коэффициент усиления уси лителя 8; пропорциональное отклонению др давления и имеющее тот же знак, кото рое суммируют с напряжением U , в результате чего уменьшают оборотную подачу при увеличении давления и наоборот. При этом функциональная зависимос регулируемой в процессе прокатки обо ротной подачи S от величины отклонения давления дР определяется выражением (1). Поггииение точности прокатки при применении предлагаемого способа обу ловлено следую.,Между давлением Р металла на валки и величиной оборотной подачи S ПРИ холодной поперечной прокатке труб на цилиндрической оправке имеется приблизительно следующая функциональная зависимость: , где b коэффициент пропорциональ ности; суммёфнре обжатие по толщяне стенки, равное: Atj tj - где tg и tfp- тогацина стенки заго товки и заданная толщина стенки труб Из выражения (2) следует, что дав ление является функцией оборотной по дачи S и толщины стенки tg заготовок причем изменением оборотной подачи можно компенсировать влияние отклонений t на величину давления Р металла на валки, т.е. обеспечить стабилизацию давления. В свою очередь стабилизация давления обеспечивает стабилизацию величины отжатия валков при прокатке, что повышает точность как диаметральных размеров, так и толщины стенки труб. Например, заготовка с наружным диаметром 180 мм и толщиной стенки 20 мм имеет допуск на толщину стенки t 2,5 мм. Если заданная толщина стенки трубы составляет 10 мм, то Atj,,5-10 10±2,5 мм. В этом случае в соответствии с выражением (2) при известном способе управления процессом прокатки с постоянной величиной S давление Р изменяется в диапазоне Д, определяемом выражением: . (г. m-in Etnin где и , - давление при прокатке заготовок соответственно с максимальной и минимальной толщиной стенок. Из выражения (3) следует, что давление при прокатке такой партии заготовок изменяется более, чем в 1,5 раза, что приводит к значительному разбросу размеров труб в результате упругих деформаций. Длястабилизации давления на определенном уровне, как следует из выражения (3), требуется изменять в этом диапазоне величину s , т.е. ,67 , (4) где S и „ - подача при прокатке заготовок соответственно с минимальной и максимальной толщиной стенки. В соответствии с уравнением (4) требуемый для стабилизации давления диапазон Д изменения подачи S составляет:М,,4 (5) nriti афаженле (5), полученное для Типичной заготовки, дает представление о требуе «лх пределах регулирования Оборотной подачи. В рассматриваемом варианте автоматического управления регулирование величины оборотной подачи осуществляется как вверх, так и вниз от ее заданной величины. При такой реализации способа в систему требуется ввести блок ограничения максимальной величины оборотной подачи, которая может ограничиваться, например, требуемым качеством поверхности труб. При этом наряду с усложнением конструкции системы часть труб может оказаться прокатанной при работе бло ка ограничения подачи, т.е. без действия системы стабилизации упругих деформаций. Этот недостаток устраняется, если задаваемые значения оборотной подачи S и давления Pj принять равными мак симально допустимым значениям для случая прокатки заготовки с минусовым допуском, исходя из обычных технологических требований. Поскольку на максимально допустимую величину оборотной подачи Налагают ограничения силовые факторы, то заданная таким образом оборотная подача, как правило, будет больше задаваемой величины оборотной подачи при отсутствии стабилизации давления В этом случае при прокатке остальных заготовок партии, имеющих большую толщину стенки, фактическая величина давления в соответствии с выражением (2), как правило, будет больше заданного значения Р на некоторую величину ДР, в функции которой и осу ществляют управление величиной оборотной подачи в соответствии с уравне нием (1), направленное на ее уменьшение по сравнению с заданной величиной Sj и тем самым обеспечивают уменьшение отклонения 6Р. Для оценки эффективности предложен ного способа в отнсшении стабилизации давления пользуются выражением (1), в соответствии с -которым п(в-3з : В соответствии с вышеизложенным величина S регулируемой оборотной подачи, входящая в числитель выраж.ения (6), изменяется в ограниченном диапазоне (). Остальные входящие в числитель выргшения (6) величины п и S являются постоянными для каждой партии труб. Поэтому в соответствии с уравнением (6), увеличивая коэффициент усиления К, можно довести макси мальное значение отклонения ДР давле ния до незначительной величины и тем самым обеспечить стабилизацию давления приблизительно на заданном уровне Как известно, повышение точности технологического процесса позволяет осуществлять прокатку труб в поле минусового допуска. Поэтому выполнение способа управления процессом холодной поперечной прокатки труб описанным выше образом обеспечит экономию.металла, что особенно существенно при сдаче труб по теоретической массе в метраже, а также уменьшение металлоемкости конструкций и трубопроводов или уменьшение припусков на последующую механическую обработку. Формула изобретения Способ управления процессом холодной поперечной прокатки труб, включающий задание величины осевой подачи, приходящейся на один оборот заготовки (оборотной подачи) для каждой партии труб, отличающийся тем, что с целью стабилизации средних размеров (диаметра и толщины стенки)труб, задают величину давления металла на ;Валки; в процессе прокатки Измеряют ;фактическое давление металла на валики и осуществляют прокатку с пед)емеиной величиной оборотной йодачи 8(лР), которую автоматически получает как функцию отклонения ЛР фактического давления металла на валки от заданного давления в соответствии с вьфажением 8( где Sj - первоначально заданная величина оборотной подачи; В Рз-Рф- алгебраическая величина отклонения давления, кг; PJ - заданное давление, кг; РФ фактическое давление металла на валки, кг; К - коэффициент усиления автоматической сист у ав Гния, мм/МИНкг; п - частота вращения заготовки, . Источники информации, принятые во внимание при экспертизе 1. Шевакин Ю. Ф. Станы холодной прокатки труб. М., Металлургия, хэбб, с. 143.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ 530 И 550 ММ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2013 |

|

RU2545952C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 630×28-32×4800-5500 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2530090C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2523394C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32×4700-5400 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК С ПОВЫШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 2012 |

|

RU2522514C1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОЛСТОСТЕННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2004 |

|

RU2294251C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32×5300-6000 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2527523C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2013 |

|

RU2545942C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 550×25 мм НА ТРУБОПРОКАТНОЙ УСТАНОВКЕ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2547973C2 |

| СПОСОБ ПРОИЗВОДСТВА ОБСАДНЫХ ТРУБ РАЗМЕРОМ 244,5×7,9, 244,5×9 И 244,5×10 мм НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2508955C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53 мм ИЗ СТАЛИ МАРКИ 15Х5М ДЛЯ КОММУНИКАЦИЙ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ | 2013 |

|

RU2545948C2 |

Авторы

Даты

1979-03-30—Публикация

1976-06-04—Подача