скоростями. Для облегчения смешения, а также для гомогенизации массы в нее добавляют 5-10% воды от веса коллоксилина. Смешивают около 30 мин.

СВП получают обычным способом многократ.ным пропусканием массы через вальцы с фрикцией (-например, 1 : 1,1).

СВП растворяют с предварительным набуханием в обычной композиции растворителей. Концентрация пасты в лаковой дисперсии зависит от заданного значения оптической плотности и противоскручивающего эффекта.

Лаковая дисперсия наносится на полиэфирную основу известными способами.

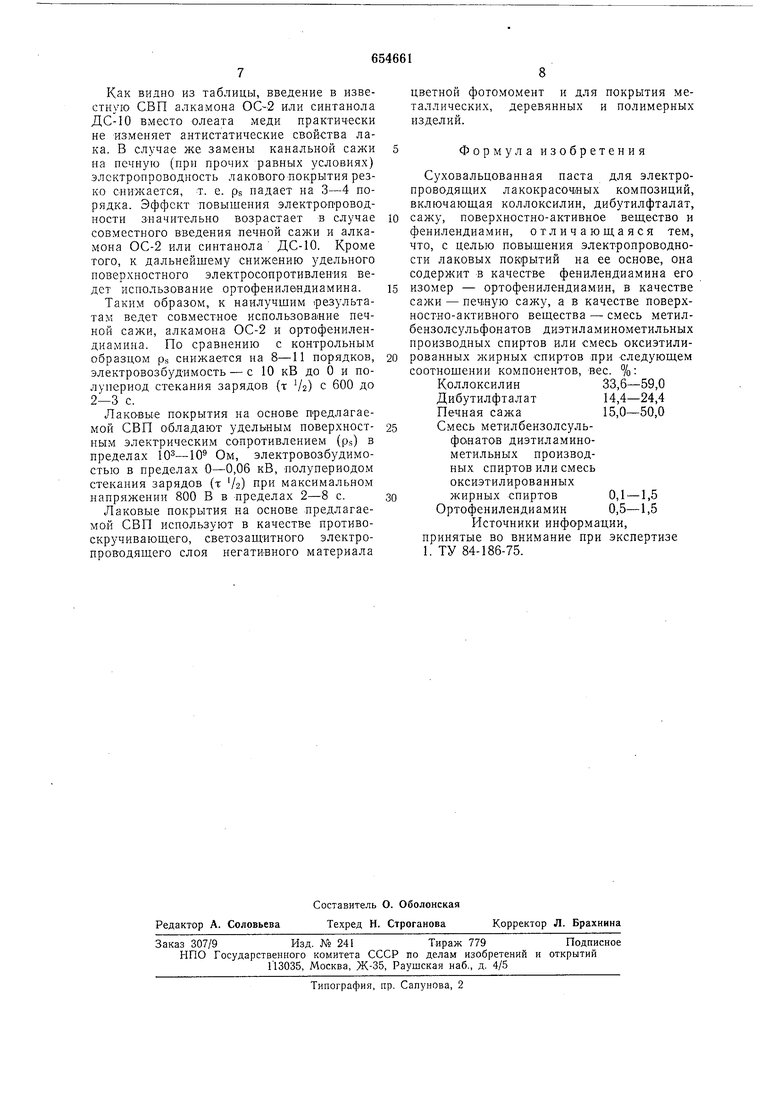

Пример 1. Смесь состава, %: коллоксилИН марки ВНЕ 59; дибутилфталат24,4; печная сажа ПМ-100 15; алкамон 0,1 и оргофенилендиамин 1,5 смешивают в аппарате с Z-образными лопастями 30 мин. Затем массу многократно пропускают через вальцы с фрикцией 1 : 1,1. 4-8 г полученной СВП растворяют в г смеси растворителей (35-40% ацетона, 50- 60% этилового спирта, 5-10% этилцеллозольва) и Наносят известными способами на полиэтилентерефталатную основу. Полученное покрытие обладает следующими свойствами; ps 9,2-10° Ом, электровозбудимость 0,03 кВ, полупериод стекания зарядов (т /2) 6 с.

Пример 2. Смесь состава, %: коллоксилин марки ВНВ 59; дибутилфталат 24,4; печная сажа ПМ-100 15; синтанол ДС-10 0,1 и ортофенилендиамин 1,5 смешивают в аппарате с Z-образными лопастями в течение 30 MHiH. Затем массу многократно пропускают через вальцы с фрикцией 1 : 1,1. 4-8 г полученной СВП растворяют в 92-96 г смеси растворителей (35-40% ацетона, 50-60% этилового спирта, 5- 10% этилцеллозольва) и наносят известными способами на полиэтилентерефталатную основу. Полученное покрытие обладает следующими свойствами: ps 8-10 Ом, электровозбудимость 0,06 кВ, полупериод стекания зарядов (т /2) 8 с.

Пример 3. Смесь состава, %: коллоксилин марки ВНВ 48; дибутилфталат 20,5; печная сажа ПМ-100 30; алкамон ОС-2 0,5 и ортофенилендиамин 1 смешивают в аппарате с Z-обраЗНыми лопастями 30 мин. Затем массу многократно пропускают через вальцы с фрикцией 1 : 1,1. 4-8 г полученной СВП растворяют в 92-96 г смеси растворителей (25-30% ацетона, 25-30% этилового спирта, 40-50.% бутил ацетата) и наносят известными способами на полиэтилентерефталатную основу. Полученное покрытие обладает следующими свойствами: PS 1,2-105 Ом, электровозбудимость О кВ, полупериод стекания зарядов (т V2) 5 с.

пример 4. Смесь состава, %: коллоксилин марки ВНВ 48; дибутилфталат 20,5;

печная сажа ПМ-100 30; синтанол ДС-10 0,5 и ортофенилендиамин 1 смешивают в аппарате с Z-образными лопастями в течение 30 мин. Затем массу многократна пропускают через вальцы с фрикцией 1 : 1,1. 4-8 г полученной СВП растворяют в 92- 96 г смеси растворителей (25-30% ацетона, 25-30% этилового спирта, 40-50% бутил ацетата) и наносят известпымИ способа.ми на полиэтилентерефталатную основу. Полученное покрытие обладает следующими свойствами: ps 3-10 Ом, электровозбудимость О кВ, полупериод стекания зарядов (т /2) 5 с.

Пример 5. Смесь состава, %: коллоксилин марки ВНВ 33,6; дибутилфталат 14,4; печная сажа ПМ-ГОО 50; алкамон ОС-2 1,5 и ортофенилендиамин 0,5 смешивают в аппарате с Z-образными лопастями

30 мин. Затем массу многократно пропускают через вальцы с фрикцией 1 : 1,1. 4- 8 г полученной СВП растворяют в 92-96 г смеси растворителей (25-30% ацетона, 25-30% толуола, 40-50% бутилацетата)

и наносят известными способами на полиэтилентерефталатную основу. Полученное покрытие обладает следующими свойствами: PS 2-10 Ом, электровозбудимость О кВ, пОлупериод стекаргия зарядов (т /2) 2 с.

Пример 6. Смесь состава, %: коллоксилин марки ВНВ 33,6; дибутилфталат 14,4; печная сажа ПМ-100 50; синтанол ДС-10 1,5 и ортофенилендиамин 0,5 смешивают в аппарате с Z-образными лопастями 30 мин. Затем массу многократно пропускают через вальцы с фрикцией 1:1,1. 4-8 г полученной СВП растворяют в 92- 96 г смеси растворителей (25-30% ацетона, 25-30% толуола, 40-50% бутилацетата) и наносят известными способами на полиэтилентерефталатную основу. Полученное покрытие обладает следующими свойствами: ps 5-102 Ом, электровозбудимость О кВ, полупериод стекания зарядов (т /2) 3 с.

Пример 7 (контрольный). Смесь состава, %: коллоксилин марки ВНВ 48; дибутилфталат 20,5; канальная сажа ДГ-100 30; олеат меди 0,5 и парафенилендиамин 1 смешивают в аппарате с Z-o6pa3iHbiMn лопастями 30 мин. Затем массу многократно пропускают через вальцы с с|)рикцией 1:1,1.

4-8 г полученной СВП растворяют в 92- 96 г смеси растворителей (35-40% ацетона, 50-60% этилового спирта, 5-10% этилцеллозольва) и наносят известными способами на нолиэтилентерефталатную

основу. Полученное покрытие обладает следующими свойствами: ps 1,5-Ю Ом, электровозбудимость 10 кВ, полупериод стекания зарядов (т /2) более 600 с.

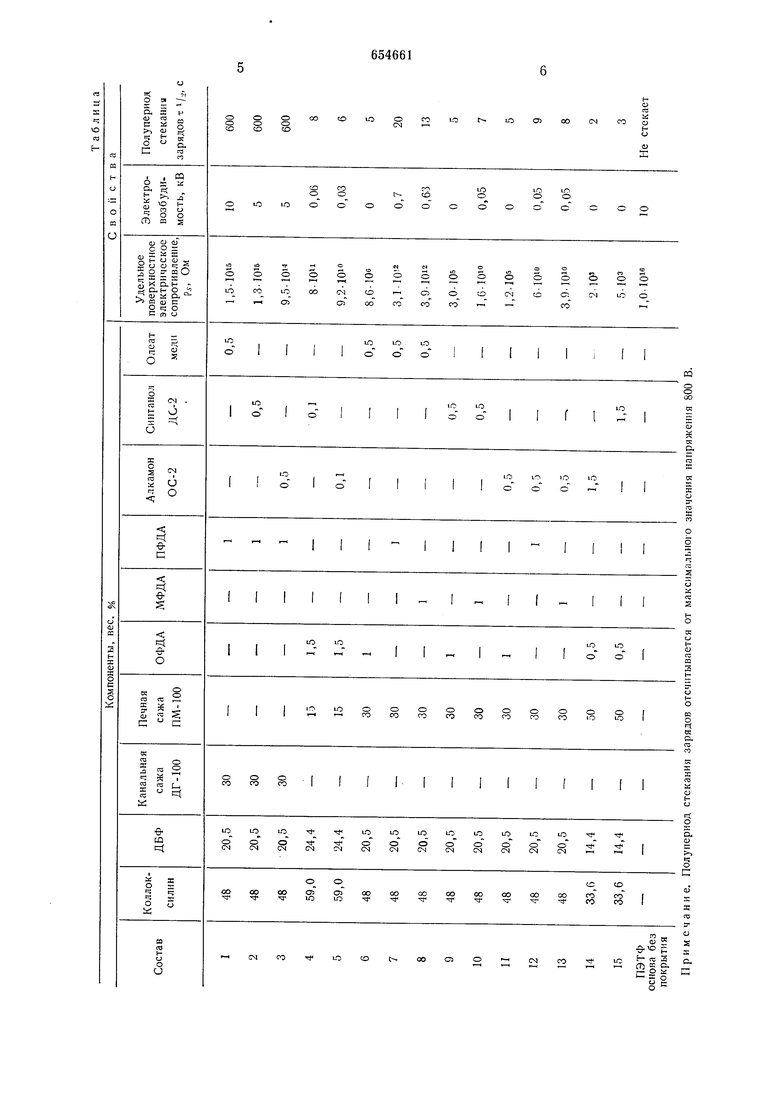

Полученные данные приведены в таблице.

g

tJ С.

га га

| название | год | авторы | номер документа |

|---|---|---|---|

| Суховальцованная паста для антистатических лаковых покрытий | 1977 |

|

SU615113A1 |

| Электропроводящая полимерная композиция | 1973 |

|

SU527454A1 |

| Электропроводящая полимерная композиция | 1976 |

|

SU717098A1 |

| Композиция для получения триацетилцеллюлозной основы кинофотоматериалов | 1990 |

|

SU1796641A1 |

| Состав для получения пленки | 1981 |

|

SU1016323A1 |

| Водоразбавляемая краска | 1986 |

|

SU1629302A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРЕТА | 1994 |

|

RU2066890C1 |

| Способ частичного гидролиза гетерогенного триацетата целлюлозы | 1985 |

|

SU1388398A1 |

| Способ получения структурированного полиуретана | 1986 |

|

SU1650655A1 |

| Способ антистатической обработки термопластичных полимеров | 1973 |

|

SU443884A1 |

::г о S

S

а

с

Как видно из таблицы, введение в известную СВП алкамона ОС-2 или синтанола ДС-10 вместо олеата меди практически не изменяет антистатические свойства лака. В случае же замены канальной сажи на печную (при прочих равных условиях) элсктрОПроводность лакового покрытия резко снижается, т. е. ps падает на 3-4 порядка. Эффект повышения электропроводности значительно возрастает в случае совместного введения печной сажи и алкамона ОС-2 или синтанола ДС-10. Кроме того, к дальнейшему снижению удельного поверхностного электросопротивления ведет использование ортофенилендиамина.

Таким образом, к наилучшим результатам ведет совместное использование печной сажи, алкамона ОС-2 и ортофенилендиамина. По сравнению с контрольным образцом PS снижается на 8-11 порядков, электровозбудимость - с 10 кВ до О и полупериод стекания зарядов (т /2) с 600 до 2-3 с.

ЛакОВые покрытия на основе предлагаемой СВП обладают удельным поверхностным электрическим сопротивлением (ps) в пределах Ом, электровозбудимостью в пределах О-0,06 кВ, полупериодом стекания зарядов (т /2) при максимальном напряжении 800 В в пределах 2-В с.

Лаковые покрытия на основе предлагаемой СВП используют в качестве противоскручивающего, светозаш,итного электропроводяшего слоя негативного материала

8

цветной фотомомент и для покрытия металлических, деревянных и полимерных изделий.

Формула изобретения

Суховальцованная паста для электропроводящих лакокрасочных композиций, включающая коллоксилин, дибутилфталат, сажу, поверхностно-активное вещество и фенилендиамин, отличающаяся тем, что, с целью повышения электропроводности лаковых поюрытий на ее основе, она содержит в качеств-е фенилендиамина его изомер - ортофенилендиамин, в качестве сажи - печную сажу, а в качестве новерхностно-активного вещества - смесь метилбензолсульфонатов диэтиламинометильных производных спиртов или смесь оксиэтилированных л ирных спиртов при следующем соотнощении компонентов, вес. %:

Коллоксилин33,6-59,0

Дибутилфталат14,4-24,4

Печная сажа15,0-50,0

Смесь метилбензолсульфанатов диэтиламинометильных производных спиртов или смесь оксиэтилированных жирных спиртов0,1 -1,5

Ортофенилендиамин0,5-1,5

Источники информации, принятые во внимание при экспертизе 1. ТУ 84-186-75.

Авторы

Даты

1979-03-30—Публикация

1977-01-04—Подача