1

Изобретение относится к области машиностроения и предназначено для соединения деталей, концентрично расположенных относительно друг друга, и всевозможных трубопроводов, изготовляемых из разных материалов и работающих в условиях динамических нагрузок при повышенных температурах и давлениях.

Известен способ соединения деталей, например вала с втулкой, путем выполнения в них кольцевых канавок, расположения в кольцевой канавке вала разрезного пружинного кольца и введения вала в отверстие втулки до совмещения кольцевых канавок. При этом пружинное разрезное кольцо, раздвигаясь в радиальном направлении, запирает втулку на валу, предотвращая взаимное осевое перемещение.

Недостатком известного способа соединения деталей является низкая надежность соединения при работе в условиях динамических знакопеременных нагрузок.

Известен также способ соединения деталей, концентрично расположенных относительно друг друга, при котором в деталях выполняют кольцевые канавки, вставляют одну деталь в другую до совмещения кольцевых канавок, заполняют образовавшуюся кольцевую полость щариками через резьбовое отверстие в наружной детали и поджимают шарики винтом.

Однако и этот способ соединения деталей не обеспечивает требуемой надежности соединения при работе в зсловиях повышенных температур и вибраций.

Целью изобретения является повышение надежности соединения деталей, концентрично располон ;енных относительно друг друга, с помощью запорного кольцевого элемента.

Для этого по предлагаемому способу выполняемые на соединенных деталях кольцевые канавки до введения одной детали в отверстие другой детали заполняют или соответствующим материалом, например медью, или частями кольца, а после совмещения кольцевых канавок образуют из указанного материала или частей кольца один цельный запорный кольцевой элемент одним из известных технологических способов, например нагревом, ультразвуковой сваркой, склеиванием или гальваническим путем.

Материалами для запорного кольцевого элемента могут служить металлы, сплавы, пластмассы, керамика в различном их сочетании.

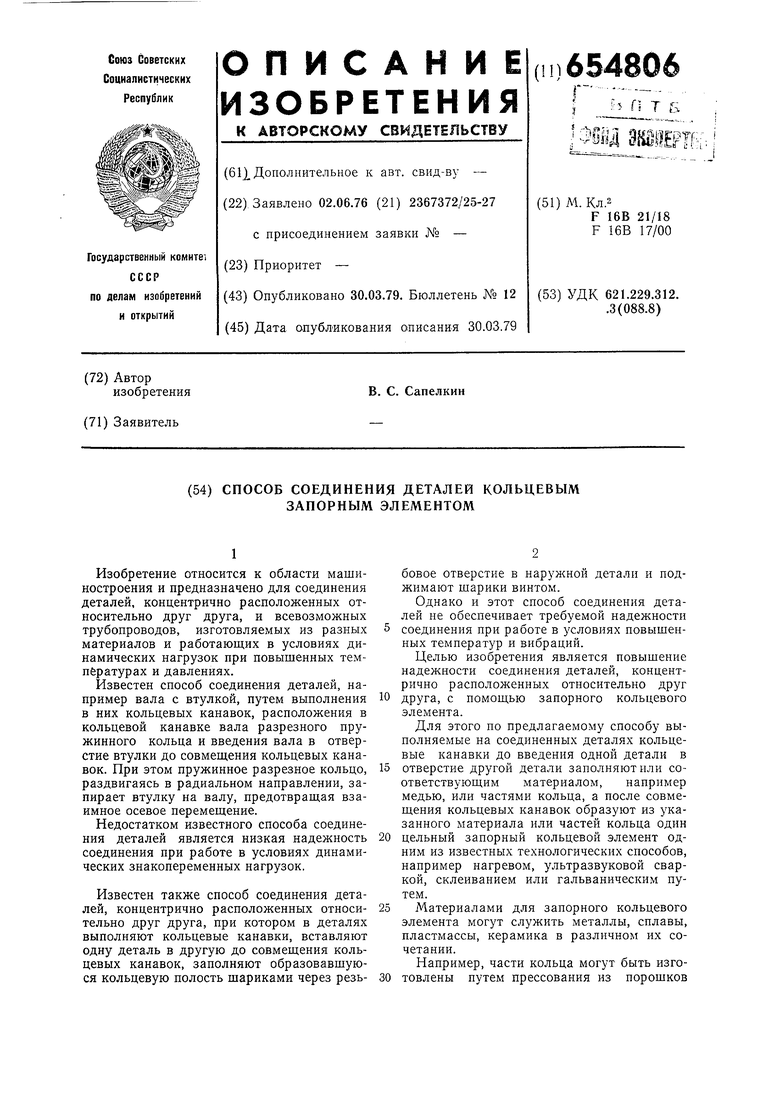

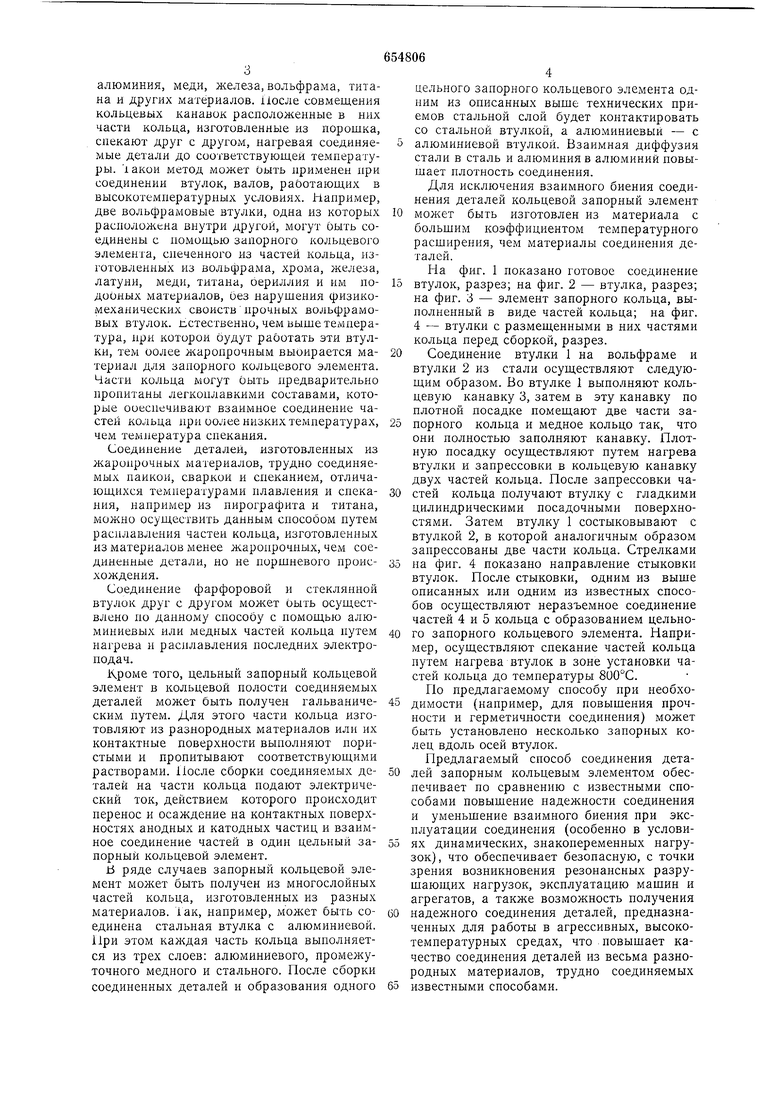

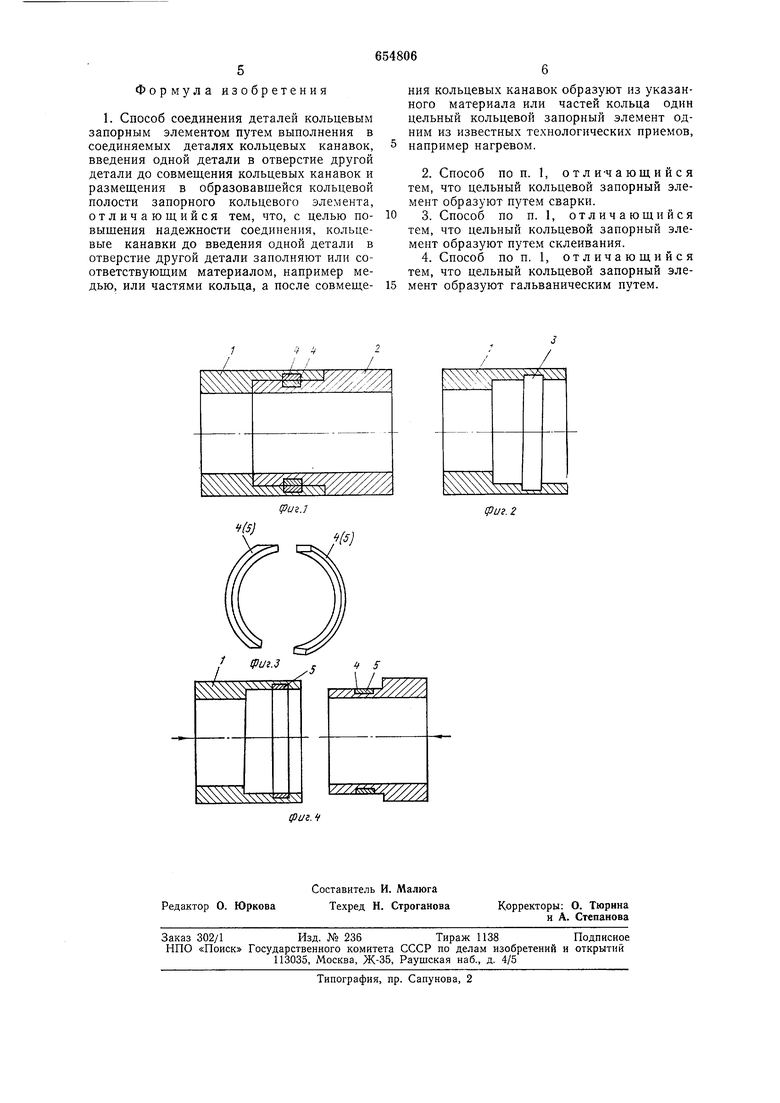

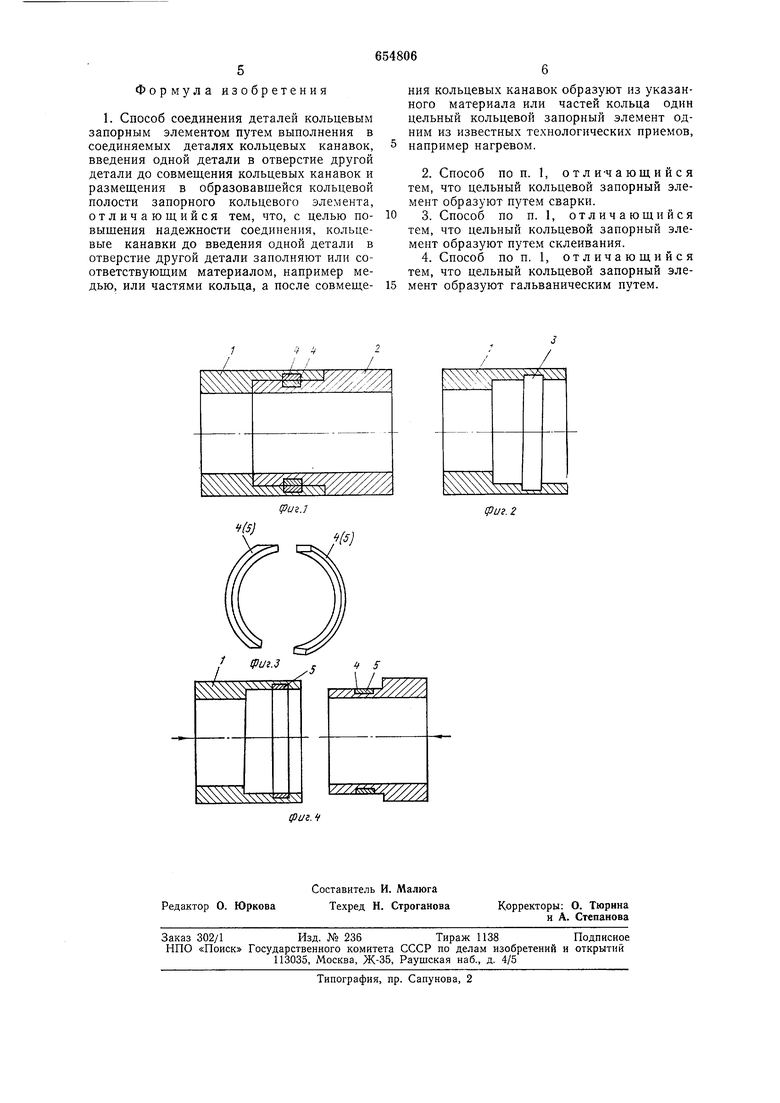

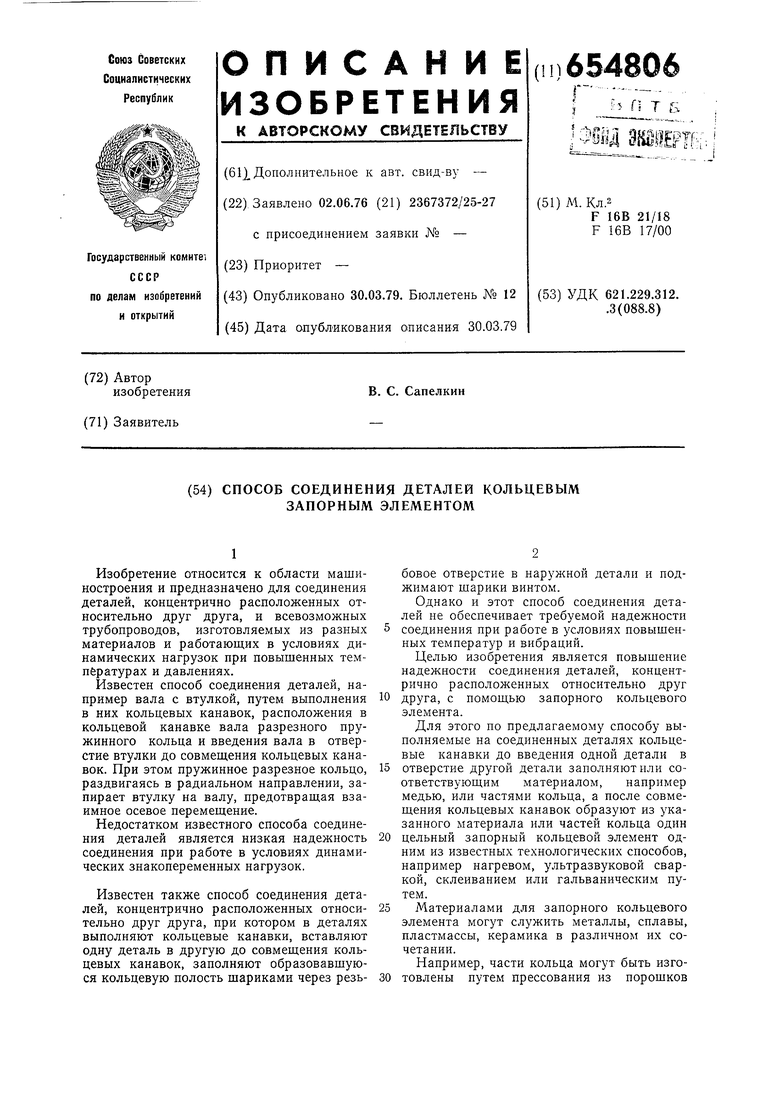

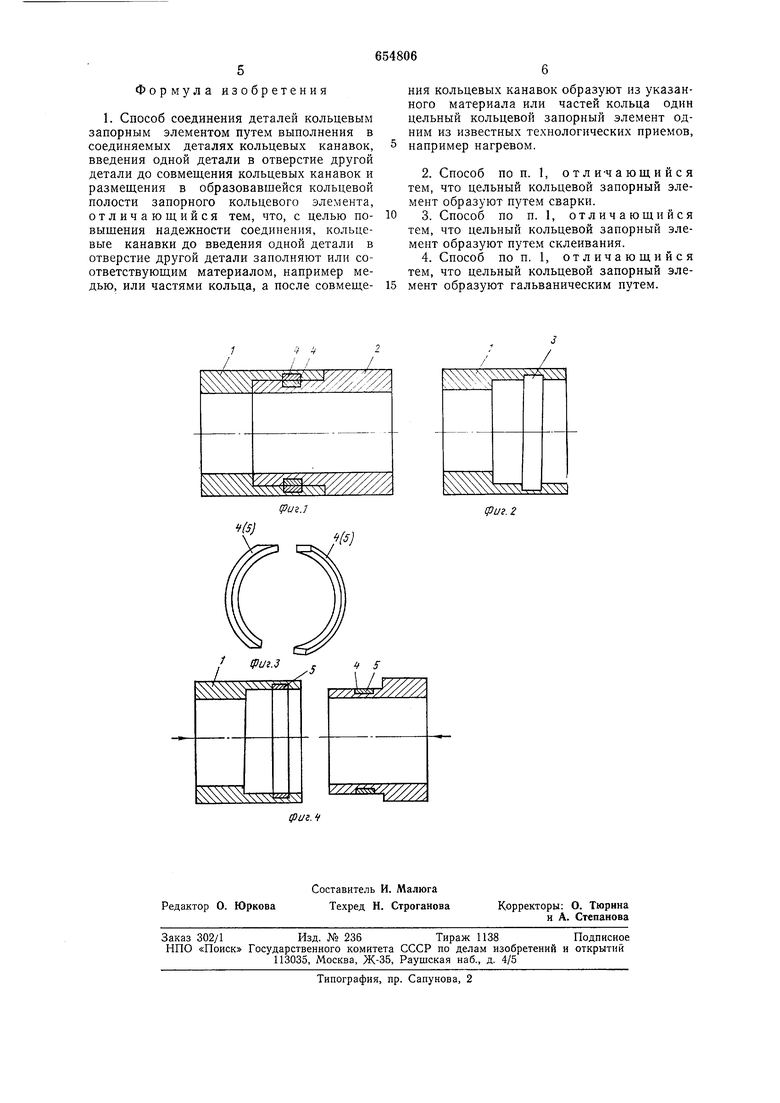

Например, части кольца могут быть изготовлены путем прессования из порошков алюминия, меди, железа, вольфрама, титана и других материалов. После совмещения кольцевых канавок расположенные в них части кольца, изготовленные из порошка, спекают друг с другом, нагревая соединяемые детали до соответствующей температуры, ji акои метод может Оыть применен при соединении втулок, валов, раОотающих в высокотемпературных условиях. Например, две вольфрамовые втулки, одна из которых расположена внутри другой, могут Ььггь соединены с помощью запорного кольцевого элемента, спеченного из частей кольца, изготовленных из вольфрама, хрома, железа, латуни, меди, титана, оериллия и им подоОных материалов, оез нарушения физикомеханических свойств прочных вольфрамовых втулок, пстественно, чем выще температура, при которой будут работать эти втулки, тем оолее жаропрочным выоирается материал для запорного кольцевого элемента. Части кольца могут быть предварительно пропитаны легкоплавкими составами, которые ооеспечивают взаимное соединение частей кольца при оолее низких температурах, чем температура спекания. Соединение деталей, изготовленных из жаропрочных материалов, трудно соединяемых пайкой, сваркой и спеканием, отличающихся температурами плавления и спекапия, например пз пирографита и титана, можно осуществить данным способом путем расплавления частей кольца, изготовленных из материалов менее жароирочных, чем соединенные детали, но не поршневого происхождения. Соединение фарфоровой и стеклянной втулок друг с другом может быть осуществлено по даппому способу с помощью алюминиевых или медных частей кольца путем нагрева и расплавления последних электроподач. Кроме того, цельный запорный кольцевой элемент в кольцевой полости соединяемых деталей может быть получен гальваническим путем. Для этого части кольца изготовляют из разнородных материалов или их контактные поверхности выполпяют пористыми и пропитывают соответствующими растворами. После сборки соединяемых деталей на части кольца подают электрический ток, действием которого происходит перенос и осаждение на контактных поверхностях анодных и катодных частиц и взаимное соединение частей в один цельный запорный кольцевой элемент. b ряде случаев запорный кольцевой элемент может быть получен из многослойных частей кольца, изготовленных из разных материалов. 1ак, например, молсет быть соединена стальная втулка с алюминиевой. При этом каждая часть кольца выполняется из трех слоев: алюминиевого, промежуточного медного и стального. После сборки соединенных деталей и образования одного цельного запорного кольцевого элемента одним из описанных выше технических приемов стальной слой будет контактировать со стальной втулкой, а алюминиевый - с алюминиевой втулкой. Взаимная диффузия стали в сталь и алюминия в алюминий повышает плотность соединения. Для исключения взаимного биения соединения деталей кольцевой запорный элемент может быть изготовлен из материала с большим коэффициентом температурного расширения, чем материалы соединения деталей. На фиг. 1 показано готовое соединение втулок, разрез; на фиг. 2 - втулка, разрез; на фиг. 3 - элемент запорного кольца, выполненный в виде частей кольца; на фиг. 4 - втулки с размещенными в них частями кольца перед сборкой, разрез. Соединение втулки 1 на вольфраме и втулки 2 из стали осуществляют следующим образом. Во втулке 1 выполняют кольцевую канавку 3, затем в эту канавку по плотной посадке помещают две части занорного кольца и медное кольцо так, что они полностью заполняют канавку. Плотную посадку осуществляют путем нагрева втулки и запрессовки в кольцевую канавку двух частей кольца. После запрессовки частей кольца получают втулку с гладкими цилиндрическими посадочными поверхностями. Затем втулку 1 состыковывают с втулкой 2, в которой аналогичным образом занрессованы две части кольца. Стрелками на фиг. 4 показано направление стыковки втулок. После стыковки, одним из выше описанных или одним из известных способов осуществляют неразъемное соединение частей 4 и 5 кольца с образованием цельного запорного кольцевого элемента. Например, осуществляют спекание частей кольца путем нагрева втулок в зоне установки частей кольца до температуры 800°С. По предлагаемому способу при необходимости (например, для повышения прочности и герметичности соединения) может быть установлено несколько запорных колец вдоль осей втулок. Предлагаемый способ соединения деталей запорным кольцевым элементом обеспечивает по сравнению с известными способами повышение надежности соединения и уменьшение взаимного биения при эксплуатации соединения (особенно в условиях динамических, знакопеременных нагрузок), что обеспечивает безопасную, с точки зрения возникновения резонансных разрушающих нагрузок, эксплуатацию машин и агрегатов, а также возможность получения надежного соединения деталей, предназначенных для работы в агрессивных, высокотемпературных средах, что повышает качество соединения деталей из весьма разнородных материалов, трудно соединяемых известными способами.

Формула изобретения

1. Способ соединения деталей кольцевым запорным элементом путем выполнения в соединяемых деталях кольцевых канавок, введения одной детали в отверстие другой детали до совмещения кольцевых канавок и размещения в образовавшейся кольцевой полости запорного кольцевого элемента, отличающийся тем, что, с целью повышения надежности соединения, кольцевые канавки до введения одной детали в отверстие другой детали заполняют или соответствующим материалом, например медью, или частями кольца, а после совмещения кольцевых канавок образуют из указанного материала или частей кольца один цельный кольцевой запорный элемент одним из известных технологических приемов, например нагревом.

2.Способ по п. 1, отли-чающийся тем, что цельный кольцевой запорный элемент образуют путем сварки.

3.Способ по п. 1, отличающийся тем, что цельный кольцевой запорный элемент образуют путем склеивания.

4.Способ по п. 1, отличающийся тем, что цельный кольцевой запорный элемент образуют гальваническим путем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения деталей | 1976 |

|

SU588080A1 |

| Неразъемное соединение с натягом | 1985 |

|

SU1296754A1 |

| Способ соединения деталей | 1991 |

|

SU1809795A3 |

| Соединение цилиндрических деталей | 2021 |

|

RU2772564C1 |

| Способ диффузионной сварки трубчатых переходников титан-нержавеющая сталь | 2024 |

|

RU2832989C1 |

| Способ соединения деталей | 1977 |

|

SU727393A1 |

| СОЕДИНИТЕЛЬНО-РАЗЪЕДИНИТЕЛЬНЫЙ МЕХАНИЗМ | 1997 |

|

RU2135848C1 |

| Катодный узел мощной электронной пушки | 2023 |

|

RU2815173C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2190786C2 |

| СОЕДИНИТЕЛЬНО-РАЗЪЕДИНИТЕЛЬНЫЙ МЕХАНИЗМ | 1997 |

|

RU2135847C1 |

Авторы

Даты

1979-03-30—Публикация

1976-06-02—Подача