1

Изобретенне относится к области соединения материалов.

Известен снособ соединения деталей 1, заключающийся в том, что между соединяемыми деталями помещают промежуточный слой из соответствующего сплава и соединение осуществляют посредством совместного горячего прессования соединяемых деталей с промежуточным слоем. Соединяемые детали могут &ыть изготовлены из керамики, жаропрочных сплавов, тяжелых вольфрамовых снлавов и металлов. Промежуточным слоем может быть сплав, приготовленный способом порощковой металлургии. В состав сплава входят железо, никель, кобальт, хром или вольфрам, никель, медь и т. п.

Недостатком этого способа является то, что он не нозволяет соединять детали, изготовленные из существенно различных материалов, нанример но известному способу невозможно соединить деталь из легкоплавкого материала (алюминия) с деталью из тугоплавкого материала (вольфрама) и т. п. Класс соединяемых материалов ограничен низкими значениями коэффициентов взаимной диффузии материалов соединяемых элементов и промежуточного слоя в условиях их соединения горячим прессованием.

Известен способ соединения деталей, при котором в местах соединения образуют полость и размещают в ней промежуточный элемент, увеличивающий в процессе образования соединения свой объем {2J. В качестве промежуточного элемента используют сплав, содержащий более 50% висмута. Сплав заливают в полость между соединяемыми деталями и затем кристаллизуют. При кристаллизации объем сплава увеличивается, и он расклинивает место соединения.

Недостатком этого способа является ннзкое качество соединения при образовании на новерхности деталей интерметаллидов содерл ащих висмут. Это ограничивает номенклатуру материалов, соединяемых данным способом.

С целью повыщения качества соединений и расщирения номенклатуры соединяемых материалов Б предлагаемом способе промежуточный элемент изготавливают из гидридообразующего материала, а при образовании соединения производят гидрирование промелсуточного элемента.

Соединение деталей предложенным способом достигается за счет увеличения объема

гидридообразующего материала при его гид%рировании, которое составляет до 20 об.

Увеличение объема материала, размещенного в полости между поверхностями соединяемых деталей, при его гидрировании соировождается расклиниванием соединяемых деталей.

вследствие чего достщ-ается их ирочное Ie)метичное соединение.

В качестве гидридообразующегс) материала могут исиользоват,ся переходные металлы, например иттрий, тнтан, , гидр11)ование которых осуществляется ири 300- 600°С, или снлавы, например титан - железо, лантан - никель и др., гидрирование которых осуществляется при температурах порядка 100°С.

Предложенный сиособ позволяет ocyuiecTвлять соединение деталей из материалов различного класса, например металлов, керамики, металлокерамики, сплавов, пласт.масс и др., в различных их сочетаниях.

Для осуществления способа использзется стандартное технологическое оборздование, например печи с температурой нагрева до 600°С. Атмосферу водорода для гидрирования гидридообразующего материала создают из водородных баллонов.

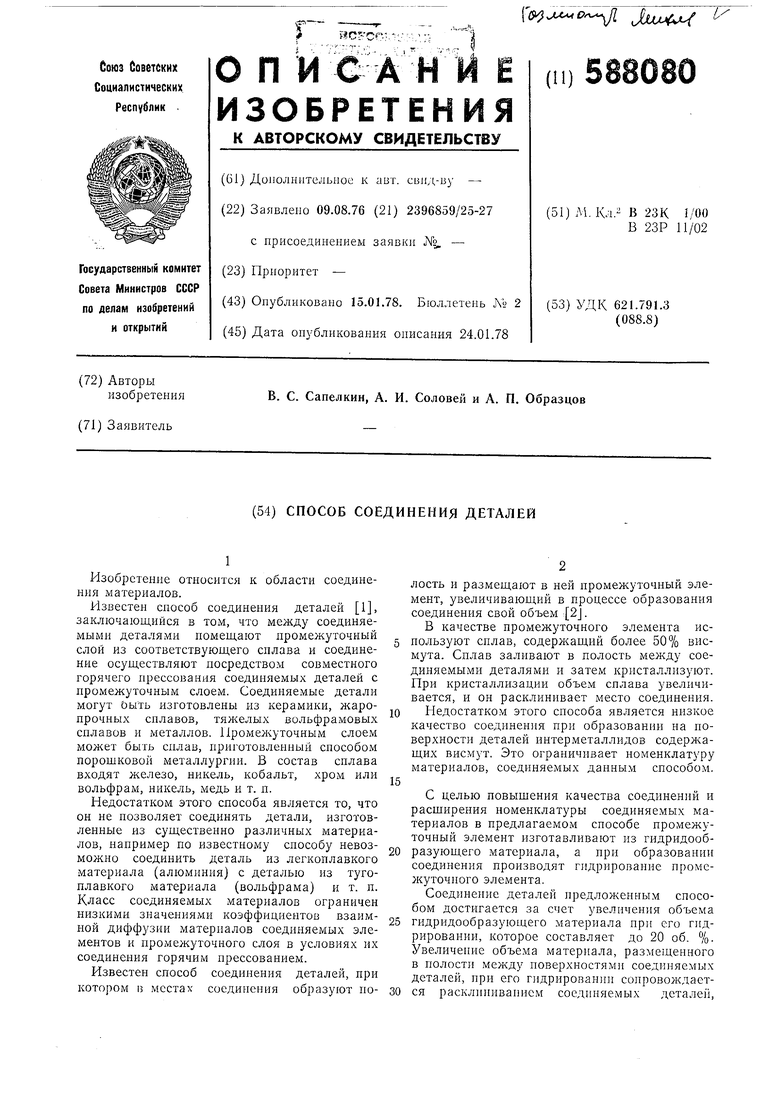

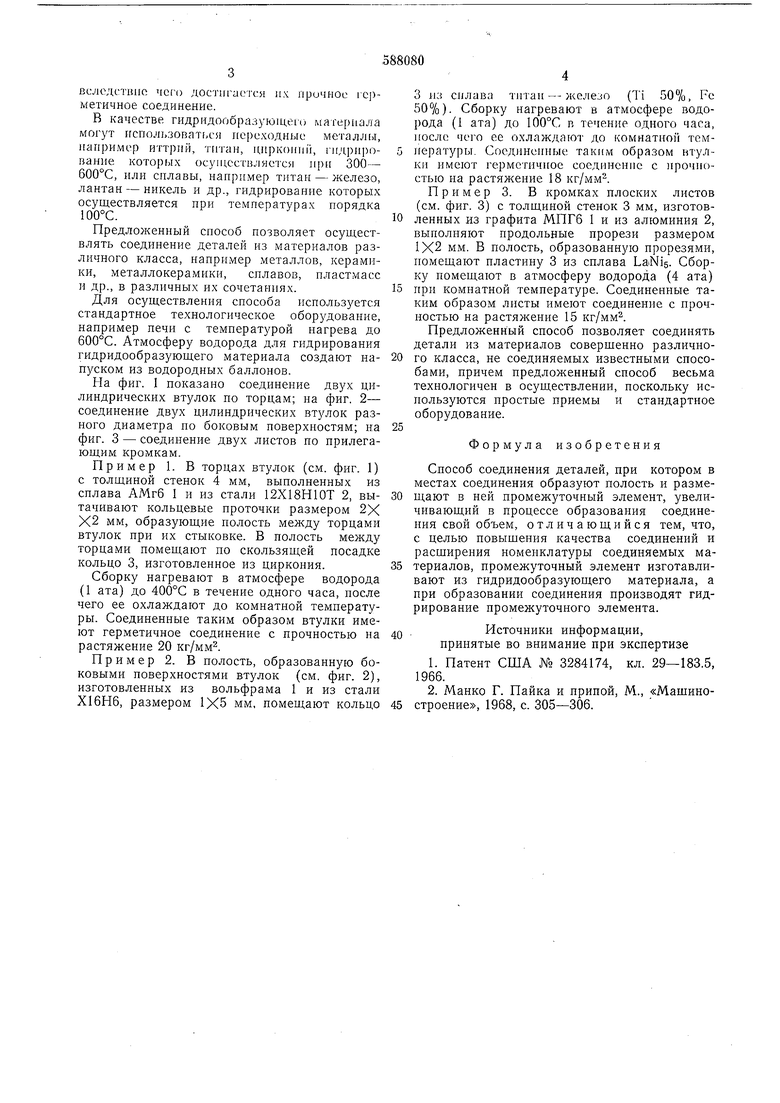

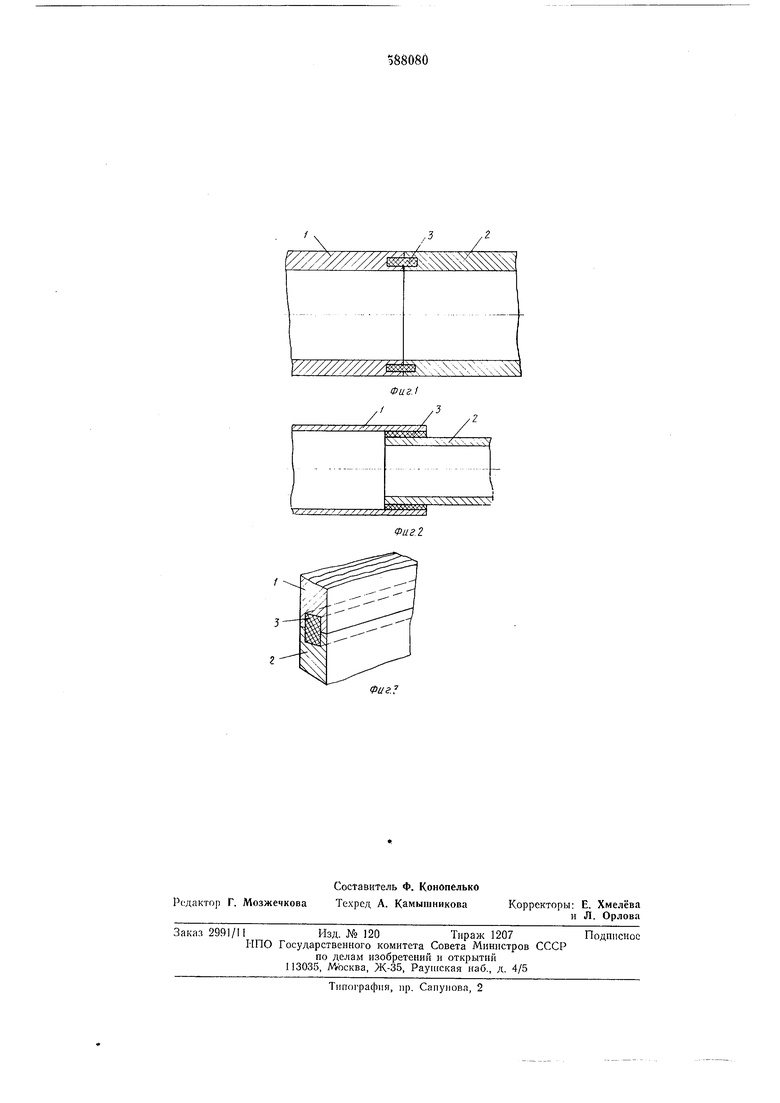

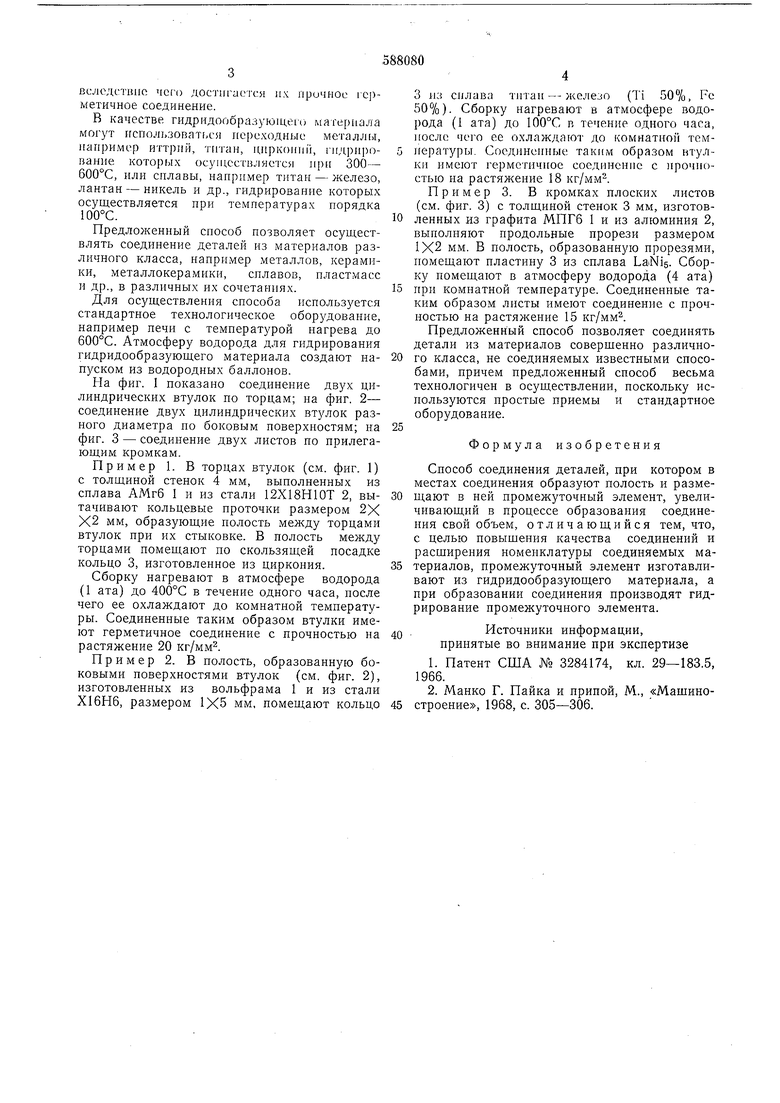

На фиг. 1 показано соединение двух цилиндрических втулок по торцам; на фиг. 2- соединение двух цилиндрических втулок разного диаметра по боковым поверхпостям; на фиг. 3 - соединение двух листов по прилегающим кромкам.

Пример 1. В торцах втулок (см. фиг. 1) с толщиной стенок 4 мм, выполненных из сплава АМгб 1 и из стали 12Х18Н10Т 2, вытачивают кольцевые проточки размером 2Х Х2 мм, образующие полость между торцами втулок при их стыковке. В полость между торцами помещают по скользящей посадке кольцо 3, изготовленное из циркония.

Сборку нагревают в атмосфере водорода (1 ата) до 400°С в течение одного часа, после чего ее охлаждают до комнатной температуры. Соединенные таким образом втулки имеют герметичное соединение с прочностью на растяжение 20 кг/мм.

Пример 2. В полость, образованную боковыми поверхностями втулок (см. фиг. 2), изготовленных из вольфрама 1 и из стали Х16Н6, размером 1X5 мм, помещают кольцо

3 из сплава титан - железо (Ti 50%, Fc 50%). Сборку нагревают в атмосфере водорода (1 ата) до 100°С в течение одного часа, после чего ее охлаждают до комнатной температуры. Соединенные таким образом нтулки имеют герметичное соединение с прочностью на растял ение 18 кг/мм-.

Пример 3. В кромках плоских листов (см. фиг. 3) с толщиной стенок 3 мм, изготовленных из графита МПГ6 1 и из алюминия 2, выполняют продольные прорези размером 1X2 мм. В полость, образованную прорезями, иомещают пластину 3 из сплава LaNis. Сборку помещают в атмосферу водорода (4 ата)

при комнатной температуре. Соединенные таким образом листы имеют соединение с прочностью на растяженпе 15 кг/мм.

Предложенный способ позволяет соединять детали из материалов совершенно различного класса, не соединяемых известными способами, причем предложенный способ весьма технологичен в осуществлении, поскольку используются простые приемы и стандартное оборудование.

Формула изобретения

Способ соединения деталей, при котором в местах соединения образуют полость и размещают в ней промежуточный элемент, увеличивающий в процессе образования соединения свой объем, отличающийся тем, что, с целью повышения качества соединений и расширения номенклатуры соединяемых материалов, промежуточный элемент изготавливают из гидридообразующего материала, а при образовании соединения производят гидрирование промежуточного элемента.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3284174, кл. 29-183.5, 1966.

2.Манко Г. Пайка и припой, М., «Машиностроение, 1968, с. 305-306.

/7/ ///////Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения деталей | 1977 |

|

SU727393A1 |

| Способ соединения деталей | 1980 |

|

SU935222A2 |

| Способ закрепления режущего элемента | 1980 |

|

SU1009623A1 |

| Способ закрепления трубы в отверстии трубной решетки теплообменника | 1977 |

|

SU691673A1 |

| Способ соединения деталей | 1991 |

|

SU1809795A3 |

| СПОСОБ СОЕДИНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И/ИЛИ СПЛАВОВ МЕТАЛЛОВ С РАЗНОЙ РАСТВОРИМОСТЬЮ ВОДОРОДА | 2011 |

|

RU2477680C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2012 |

|

RU2518238C2 |

| СПОСОБ ЗАЩИТЫ ПОРОШКОВ ГИДРИДООБРАЗУЮЩИХ СПЛАВОВ ДЛЯ ХРАНЕНИЯ ВОДОРОДА, ПРЕДОТВРАЩАЮЩИЙ ПАССИВАЦИЮ КОМПОНЕНТАМИ ВОЗДУХА И ДРУГИХ ГАЗООБРАЗНЫХ СРЕД | 2013 |

|

RU2542256C2 |

| КОНТЕЙНЕР ДЛЯ ВОДОРОДА И ЕГО ИЗОТОПОВ | 2008 |

|

RU2383955C2 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ВОДОРОДА (ВАРИАНТЫ) | 2005 |

|

RU2283454C1 |

Фиг ,1/3

Фиг.

Авторы

Даты

1978-01-15—Публикация

1976-08-09—Подача