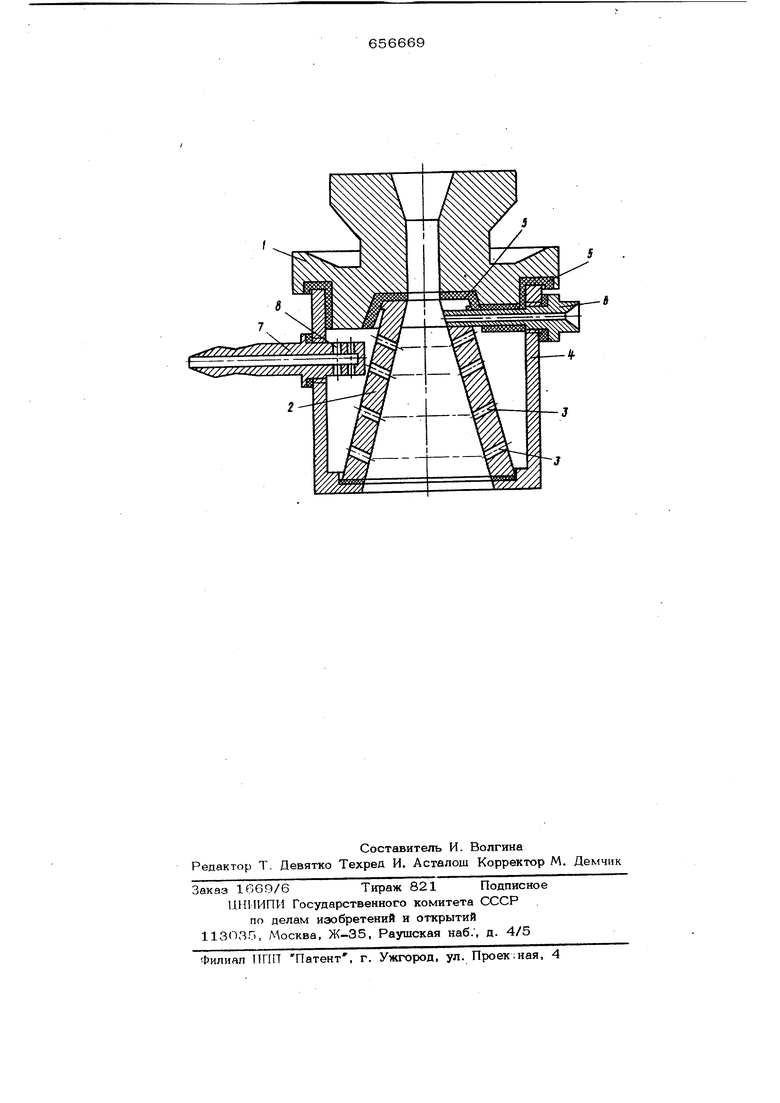

Изобретение относится к области машиностроения, Б частности к устройствам для получения защитных покрытий на изделиях, работающих в условиях высоких температур и в агрессивных средах. Известно сопло для плазменной горелки, предназначенной для нанесения мета;ь лических покрытий на подложку, которое содержит корпус с центральным каналом для металлизационной струи и штуцеры п дачи напыляемого материала и защитного газа и канал сопла, причем корпус выполнен с отверстиями, расположенными по кольцу перпендикулярно оси центрального канала l. Недостатками этого устройства являет ся то, что оно не позволяет надежно защитить распыленные частицы материала от встречного потока воздуха, так как местное обжатие струи напыляемого материала позволяет уменьшить окисление и снизить температуру частиц только в зоне ввода защитного газа, но не по всему пути движения частиц, а также то что перпендикулярная подача защитного газа снижает скорость металлизационной струи, а значит и адгезию. Известно также сопло для плазменной горелки, содержащее составной корпус с наклонными к срезу сопла отверстиями в его выходной части, соойпающими ее полость с камерой защитного газа, и штуцер подачи напыляемого материала 2 . Последнее устройство является наиболее близким к изобретению по технической сущности и достигаемому результату. Недостатком этого устройства является также возможность обжатия напыляемой струи защитным газом на ограниченном участка пути распыленных частиц к изделию. Цель изобретения - повышение равномерности обжатия напыляемой струи защитным газом. Для достижения указанной цели выходная часть корпуса сопла электрически изолирована от его входной части и выполнена в виде конусообразной расщирятощейся к срезу сопла насадки, причем отверстия для подачи защитного газа расположены по всей поверхности насадки и выполнены с уменьшающимися к выходу из сопла диаметрами. Такое вьтолнение устройства позволяет исключить контакт частиц распыленного материала с окружающим воздухом на всем их пути до изделия. На чертеже представлено устройство в разрезе. Сопло для плазменной горелки содержит составной корпус, включанэщий Входную (анодную) часть 1 и выходную часть выполненную в виде конусообразной расш ряющейся к срезу сопла насадки 2, По всей поверхности насадки 2 выполнены наклонные к срезу сопла отверстия 3, сообщающие ее полость с камерой 4 защитного газа. Диаметр отверстий 3 умен шается к выходу из сопла. Насадка 2 и камера 4 защитного газа электрически изолированы от анодной части 1 корпуса сопла с помощью токоизолирующих прокладок 5, выполненных, например, из асбо цемента или керамики. Сопло снабжено установленным в анодной части 1 корпус штуцером 6 для подачи в него напыляем го материала, например металличедкой. пр волоки или порощка. Для подачи защитного газа в камеру предусмотрен штуцер 7, выполненный с отверстиями 8 на его конце, размещенно в камере 4. Такое расположение отверстий обеспе чивает равномерное распределение защит ного газа цо всей камере 4. Работа устройства осуществляется следующим образом. Газ, проходя через анодную часть 1 сопла, ионизируется,нагревается до высокой температуры (60ОО-1ОООО°С) и попадает в полость насадки 2. Металлическая проволока или порошок подается в сопло через штуцер 6. Одновременно через штуцер 7 и отверстия 8 в камеру 4 подают под давлением защитный газ, например, аргон или гелий. Этот газ через отверстия 3 насадки 2 поступает в в ее полость и воздействует на струю напыляемого матери ала, обжимая ее. Поскольку отверстия 3 вьтолненынаклонно к срезу сопла,, газ, воздействуя на металлизационную струю,, придает дополнительную скорость распыленным частицам материала, что повышает их адгезию к поверхности изделия. Уменьшение диаметров отверстия 3 к выходу из сопла обеспечивает равномерный расход защитного газа по всей длине насадки 2, а значит и более равномерное обжатие струи защитным газом на всем пути движения частиц до изделия. Поскольку анодная часть 1 сопла элёктроизолирована от насадки 2 и камеры 4 прокладками 5, то электрическая замьпсается только на анодной части 1 сопла и не проскакивает на насвдку 2. Это обеспечивает снижение температуры распыленных частиц при их движении по насадке 2 до среза сопла в атмосфере защитного газа. Степень снижения температуры частиц зависит от длины насадки 2, расхода защитного газа и теплоемкости частиц материала. Охлажденные частицы в. пути от среза насадки 2 к детали значительно менее СКЛОННЫ к окиспенто в смеси воздуха и защитного газа. Оптимальная длина насадки 2 составляет 0,7 - О,75 расстоя- ния от штуцера подачи материала до поверхности изделий. Описанноеустройство обеспечивает получение качественного покрытия с по- вышенными адгезионньпу1и свойствами. Формула изобретения Сопло для плазменной горелки, содержащее составной корпус с наклонными к срезу сопла отверстиями в его выходной части, сообщающими её полость с камерой защитного газа, и штуцер подачи напыляемого материала, отли-чающ е е с я тем, что, с целью повышения равномерности обжатия напыляемой струи защитным тазом, выходная часть корпуса сопла электрически изолирована от его входной части и выполнена в виде конусообразной расширяющейся к срезу сопла насадки, причем отверстия для подачи защитного газа расположены по всей поверхности насадки и выполнены с уменьшающимися к выходу из сопла диаметраИсточники информации, принятые во внимание при экспертизе 1.Патент США № 3524962, кл. 219-75, 1971. 2.Авторское свидетельство СССР № 504562, кл. В 05 В 5/06, 1974

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННАЯ ГОРЕЛКА | 1989 |

|

SU1683484A1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 2001 |

|

RU2212953C2 |

| ПЛАЗМЕННАЯ ГОРЕЛКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2022 |

|

RU2783203C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ | 2006 |

|

RU2320102C1 |

| СПОСОБ И УСТАНОВКА ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 2024 |

|

RU2837043C1 |

| СПОСОБ ЭКОНОМИЧНОГО ПЛАЗМЕННОГО СВЕРХЗВУКОВОГО НАПЫЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2361964C2 |

| Способ плазменного напыления с насадкой к плазмотрону и устройство для его осуществления | 2018 |

|

RU2704680C1 |

| ПЛАЗМАТРОН | 2003 |

|

RU2225084C1 |

| Устройство для термокинетического напыления покрытий | 1984 |

|

SU1291215A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 2019 |

|

RU2725785C1 |

Авторы

Даты

1979-04-15—Публикация

1976-07-13—Подача