1

Изобретение относится к области бурения нефтяных и газовых скважин и может использоваться при приготовлении утяжеляющих материалов буровых растворов на углеводородной основе (РУО).

Известен способ гидрофобиэации утяжелителей, заключающийся в обработке РУО анионактивными поверхностно-активными веществами 1. Основным недостатком утяжелителя, полученного этим способом, является низкая степень покрытия поверхности частиц адсорбционным слоем реагента-гидрофобизатора (низкая степень гидрофобизации), так как такие компоненты РУО как известь, битум, дизельное топливо оказывают десорбирующее действие на ионы реагента-гидрофобизатора.

Наиболее близким к изобретению является способ гидрофобизации утяжелителей, вк.г1ючающий обработку, их при перемешивании водными растворами соединений органических сульфокислот с последующей сушкой при SO-IOO C и измельчениемЕ.2

Основными недостатками данного способа являются: недостаточная, с точки зрения безаварийного бурения.

степень гидрофобизации поверхности частиц утяжелителя, что объясняется отсутствием условий протекания полимолекулярной хемосорбции реагентагидрофобизатора на поверхности частиц утяжелителя, а также длительность процесса хемосорбционного закрепления химического реагента на поверхности утяжелителя (минерала), реакция длится 2-10 ч. Это объясняется слабой реакционной способностью поверхности частиц утяжелителя при температуре окружающей среды и сушке при пониженной температуре (80ЮО С) .

Целью изобретения является повышение степени гидрофобизации утяжелителя и ускорение процесса гидрофобизации.

Поставленная цель достигается тем, что сушку ведут при 500-900 С до .остаточной влажности 0,1-2%. Обработку утяжелителей при перемешивании осуществляют 1-20%-ными водными растворами соединений органических сульфокислот.

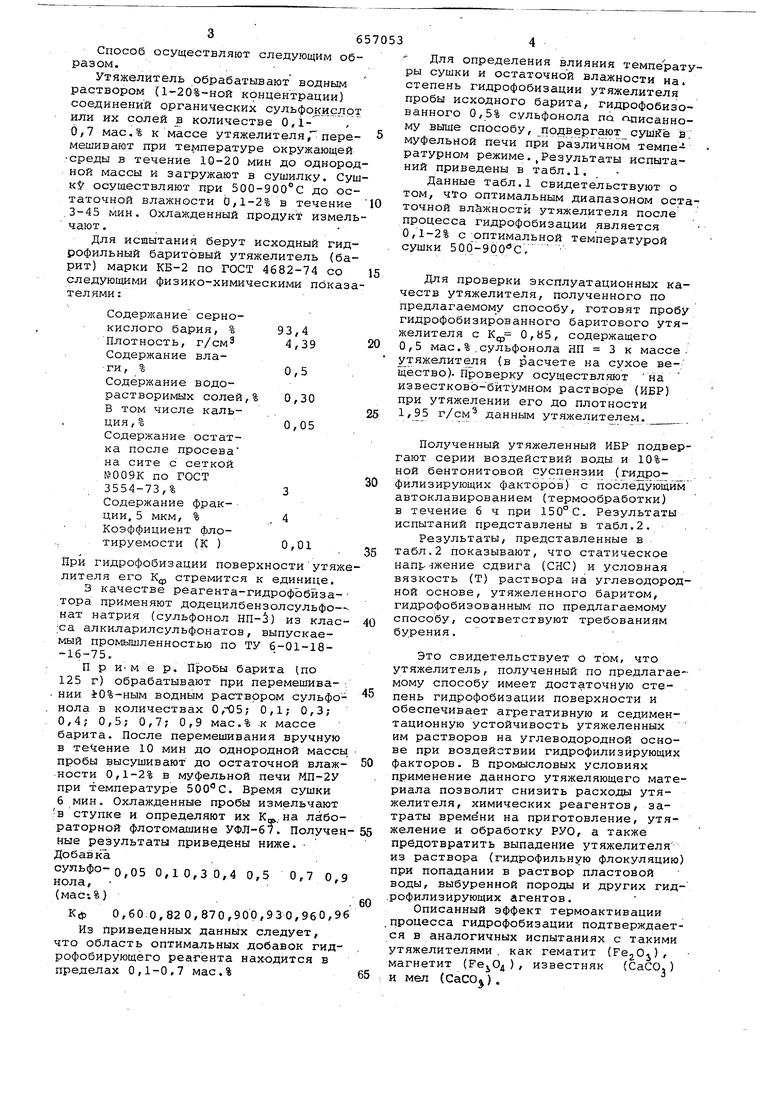

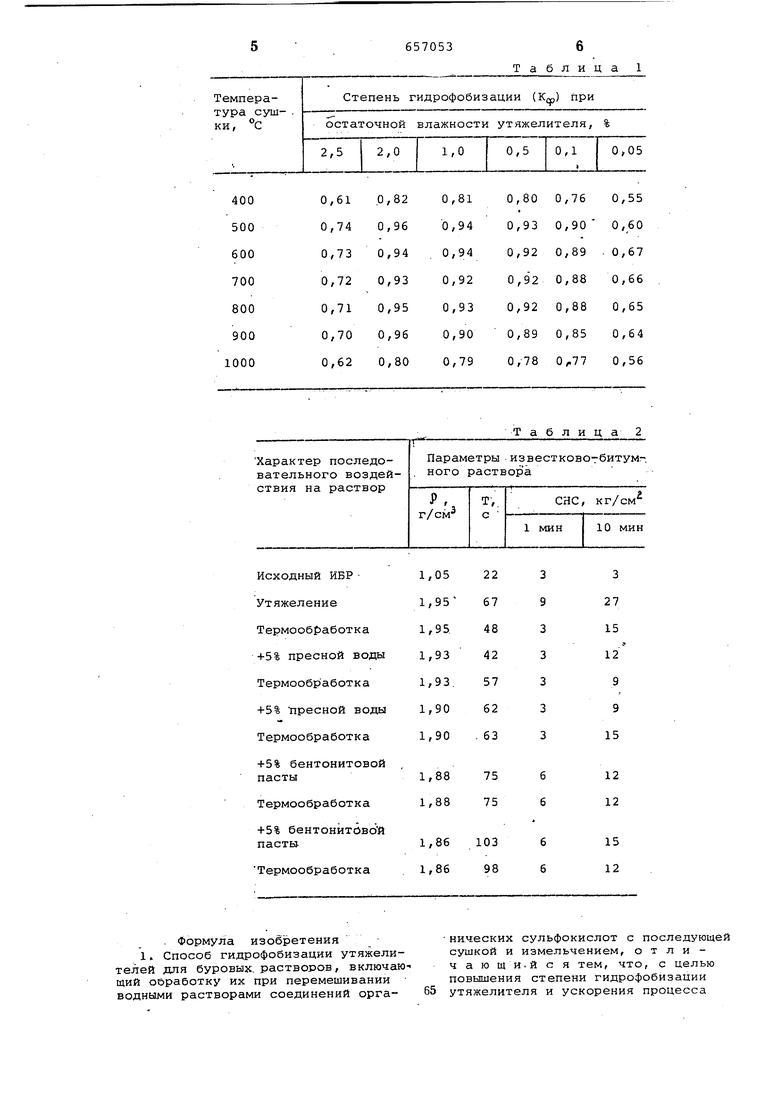

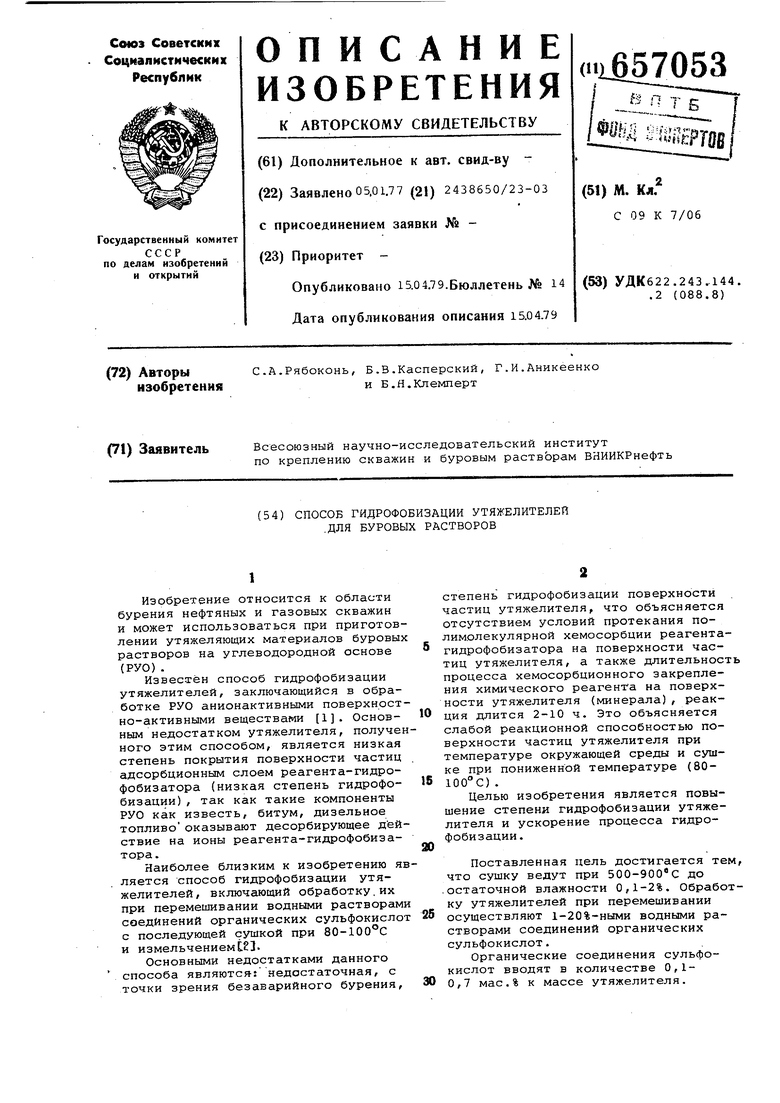

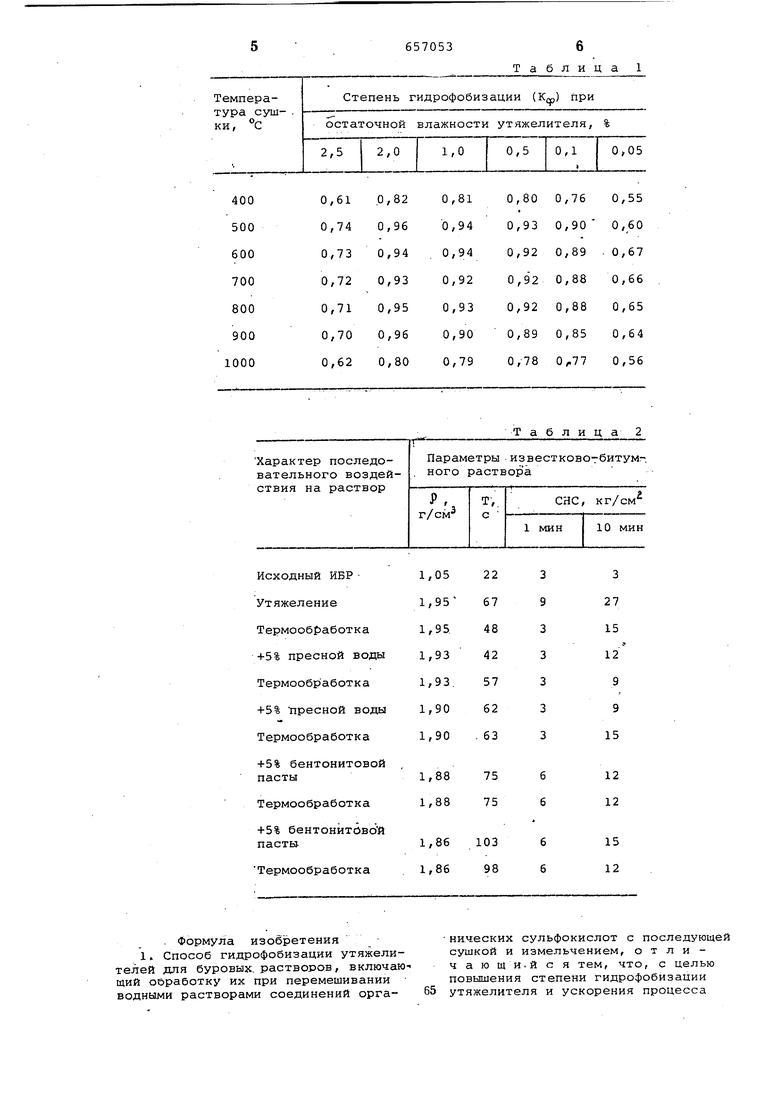

Органические соединения сульфокислот вводят в количестве 0,10,7 мае.% к массе утяжелителя. 3 Способ осуществляют следующим об разом. Утяжелитель обрабатывают водным раствором (1-20%-ной концентрации) соединений органических сульфо исло или их солей в количестве 0,1- , 0,7 мас,% к массе утяжелителя,пере мешивают при те лпературе окружающей среды в течение 10-20 мин до одноро ной массы и загружают в сушилку, Су Klf осусаествляют при 500-900°С до ос таточной влажности 0/1-2% в течение .3-45 мин. Охлажденный продукт измел чают . Для исшытания берут исходный гид рофильный баритовый утяжелитель (ба рит) марки КБ-2 по ГОСТ 4682-74 со следующими физико-химическими показ телями : Содержание сернокислого бария, % Плотность, г/см Содержание влаги, % Содержание водорастворимых солей, В том числе кальция , % Содержание остатка после просева на сите с сеткой №009К по ГОСТ 3554-73,% Содержание фракции, 5 мкм, % Коэффициент флотируемости (К ) При гидрофобизации поверхностиутяж лителя его К™ стремится к единице. 3 качестве реагента-гидрофобиза.тора применяют додецилбензолсульфо- :нат натрия (сульфонол НП-3) из клас ;са алкиларилсульфонатов, выпускаемый промышленностью по ТУ 6-01-18-16-75, П р И-м в р. Пробы барита (по 125 г) обрабатывают при перемешива НИИ 0%-ным водным раствором сульфо. иола в количествах О,О5; 0,1; 0,3; 0,4; 0,5; 0,7; 0,9 мас.% к массе барита. После перемешивания вручную в течение 10 мин до однородной массы пробы высушивают до остаточной влажности 0,1-2% в муфельной печи МП-2У при температуре , Время сушки 6 мин. Охлажденные пробы измельчают в ступке и определяют их К.на лабораторной флотомашине УФЛ-67, Получен ные результаты приведены ниже, Добавка суяьфо-0,05 0,10,30,4 0,5 0,7 0, иола, (мас1%). Кф 0,60.0,820,870,900,930,960,9 Из приведенных данных следует, что область оптимальных добавок гидрофобирующего реагента находится в пределах 0,1-0,7 мас,% Для определения влияния температуры сушки и остаточной влажности на. степень гидрофобизации утяжелителя пробы исходного барита, гидрофобизованного 0,5% сульфонола па « чтисанному выше способу, подвергают суш1Гё в. муфельной печи при различном температурном режиме,,Результаты испытаний приведены в табл,1. Данные табл,1 свидетельствуют о том, что оптимальным диапазоном остаточной вл&жностй утяжелителя после процесса гидрофобизации является 0,1-2% с оптимальной температурой сушки 500 -9bOC, Для проверки эксплуатационных качеств утяжелителя, полученного по предлагаемому способу, готовят пробу гидрофобизированного баритового утяжелителя с Кф 0,в5, содержащего 0,5 мае,% .сульфонола НП 3 к массе, утяжелителя (в расчете на сухое вещество). Проверку осуществляют на известково-битумном растворе (ИБР) при утяжелении его до плотности 1,95 г/см данным утяжелителем, Полученный утяжеленный ИБР подвергают серии воздействий воды и 10%ной бентонитовой суспензии (гидроФили зирующих факторов) с последующим автоклавированием (термообработки) в течение 6 ч при 150°С. Результаты испытаний представлены в табл.2. Результаты, представленные в табл.2 показывают, что статическое напряжение сдвига (СНС) и условная . вязкость (Т) раствора на углеводородной основе, утяжеленного баритом, гидрофобизованным по предлагаемому способу, соответствуют требованиям бурения. . Это свидетельствует о том, что утяжелитель, полученный по предлагаемому способу имеет достаточную ста- . пень гидрофобизации поверхности и обеспечивает агрегативную и седиментационную устойчивость утяжеленных им растворов на углеводородной основе при воздействии гидроФилизйрующих факторов. В промысловых условиях применение данного утяжеляющего материала позволит снизить расходы утяжелителя, химических реагентов, затраты времени на приготовление, утяжеление и обработку РУО, а также предотвратить выпадение утяжелителя из раствора (гидрофильную флокуляцию) при попадании в раствор пластовой воды, выбуренной породы и других гид.рофилизйрующих агентов. Описанный эффект термоактивации процесса гидрофобизации подтверждается в аналогичных испытаниях с такими утяжелителями, как гематит (), магнетит (), известняк (СаСО,) и мел (CaCOj).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидрофобизующий состав для утяжелителей буровых растворов | 1978 |

|

SU787445A1 |

| Способ приготовления утяжелителей для гидрофобноэмульсионных буровых растворов | 1988 |

|

SU1629306A1 |

| Способ получения утяжелителя для буровых растворов | 1982 |

|

SU1046273A1 |

| Способ приготовления баритового утяжелителя для бентонитовых буровых растворов | 1987 |

|

SU1472473A1 |

| Способ получения гидрофильного баритового утяжелителя буровых растворов | 1988 |

|

SU1601101A1 |

| Способ очистки глинистого бурового раствора | 1985 |

|

SU1298234A1 |

| Утяжеленный буровой раствор на углеводородной основе | 2019 |

|

RU2733622C1 |

| Буровой раствор | 1990 |

|

SU1776689A1 |

| Способ получения гидрофильного утяжелителя | 1976 |

|

SU692845A1 |

| Высокоингибированный безглинистый эмульсионный буровой раствор | 2018 |

|

RU2698389C1 |

. Формула изобретения 1. Способ гидрофобизации утяжелителей для буровых, растворов, включаю-. щий Обработку их при перемешивании водными растворами соединений оргаТаблица 2 нических сульфокислот с последующей сушкой и измельчением, о т л и ч а ю щ и.й с я тем, что, с целью повьошения степени гидрофобизации 65 утяжелителя и ускорения процесса

идрофобизации, сушку ведут при 500-.динения сульфокислот вводят в коли900 С до остаточной влажностичестве 0,1-0,7 мас.% к массе утяже0,1-2%. лителя.

2,Способ по п.1, отличающий с я тем, что обработку утяже-Источники информации, принятые во лителей при пепемешивании осуществ-внимание при экспертизе

ляют 1-20%-ными водными растворами5 1. Патент США №3099624,

соединений органических сульфокислот.кл. 252-8,5, 1963.

Авторы

Даты

1979-04-15—Публикация

1977-01-05—Подача