(54) МОДИФИКАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор для железоуглеродистых расплавов и способ его изготовления | 2022 |

|

RU2779272C1 |

| Модификатор для железоуглеродистых расплавов и способ его изготовления | 2021 |

|

RU2776573C1 |

| СПЛАВ НА ОСНОВЕ ХРОМА И СПОСОБ ВЫПЛАВКИ СПЛАВА | 2016 |

|

RU2620405C1 |

| Мульти Компонентный Активированный Модификатор (МКАМ) для чугунов, сталей и цветного литья и способ его получения | 2017 |

|

RU2651514C1 |

| Модификатор | 1974 |

|

SU499340A1 |

| Жаростойкая сталь | 1981 |

|

SU971909A1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| Способ производства литейных жаропрочных сплавов на основе никеля | 2019 |

|

RU2696999C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

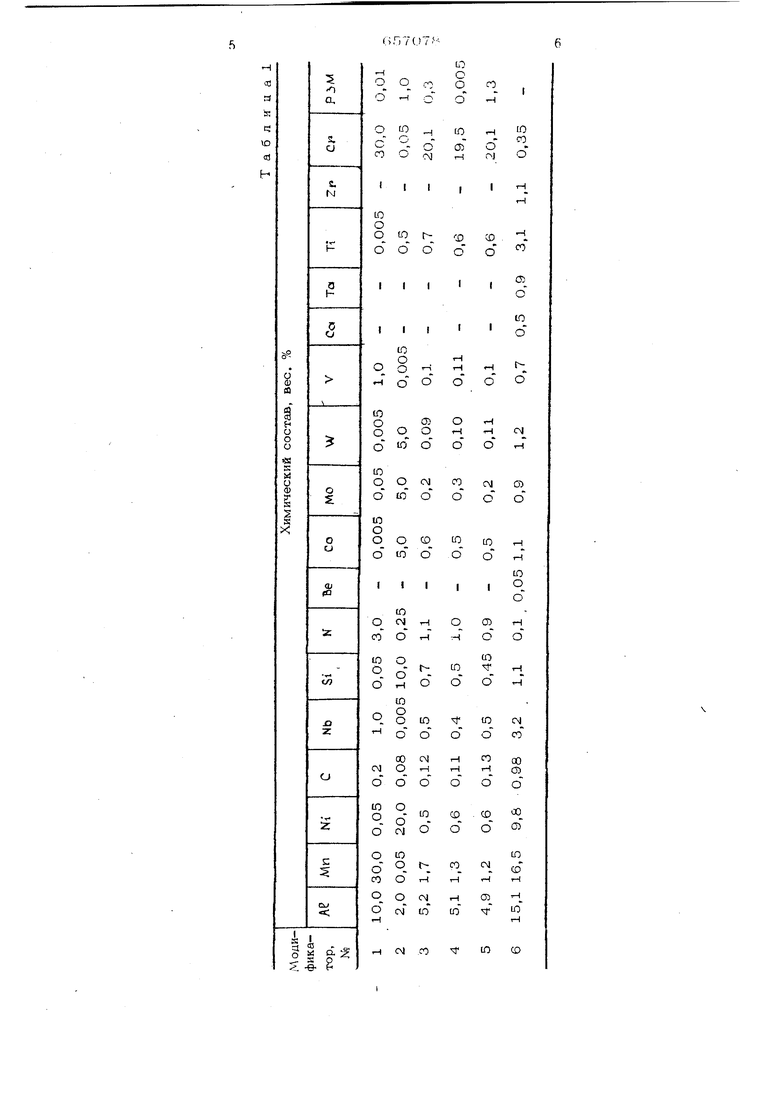

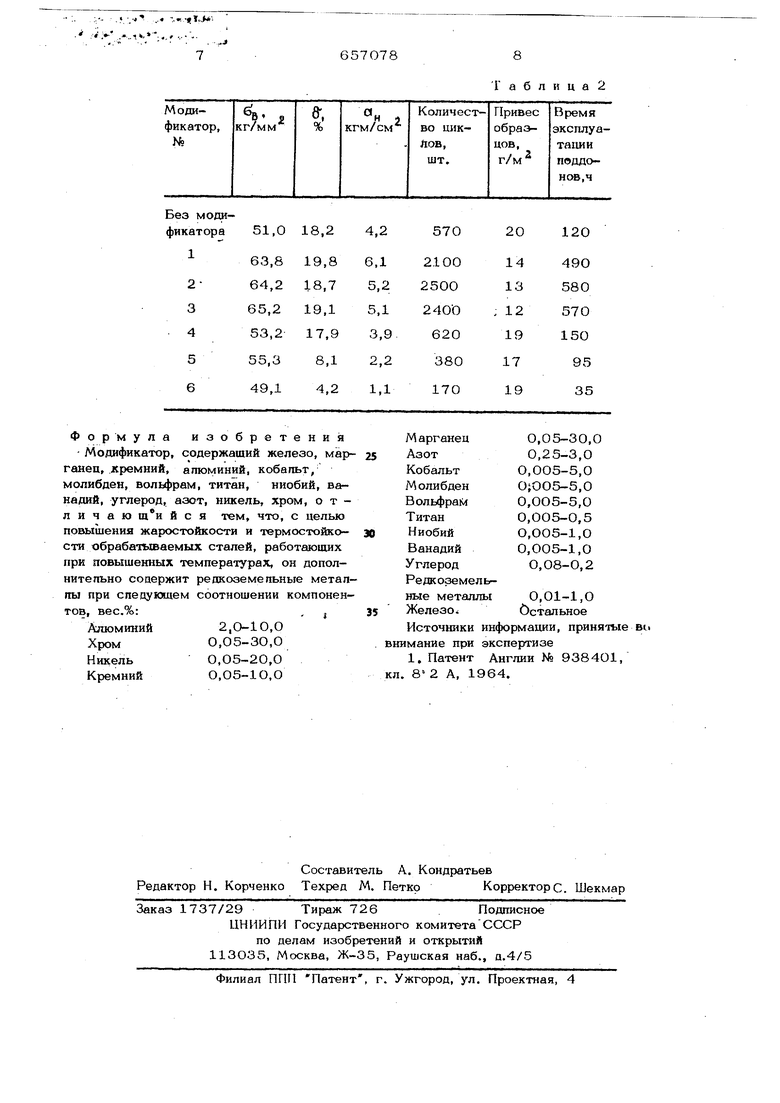

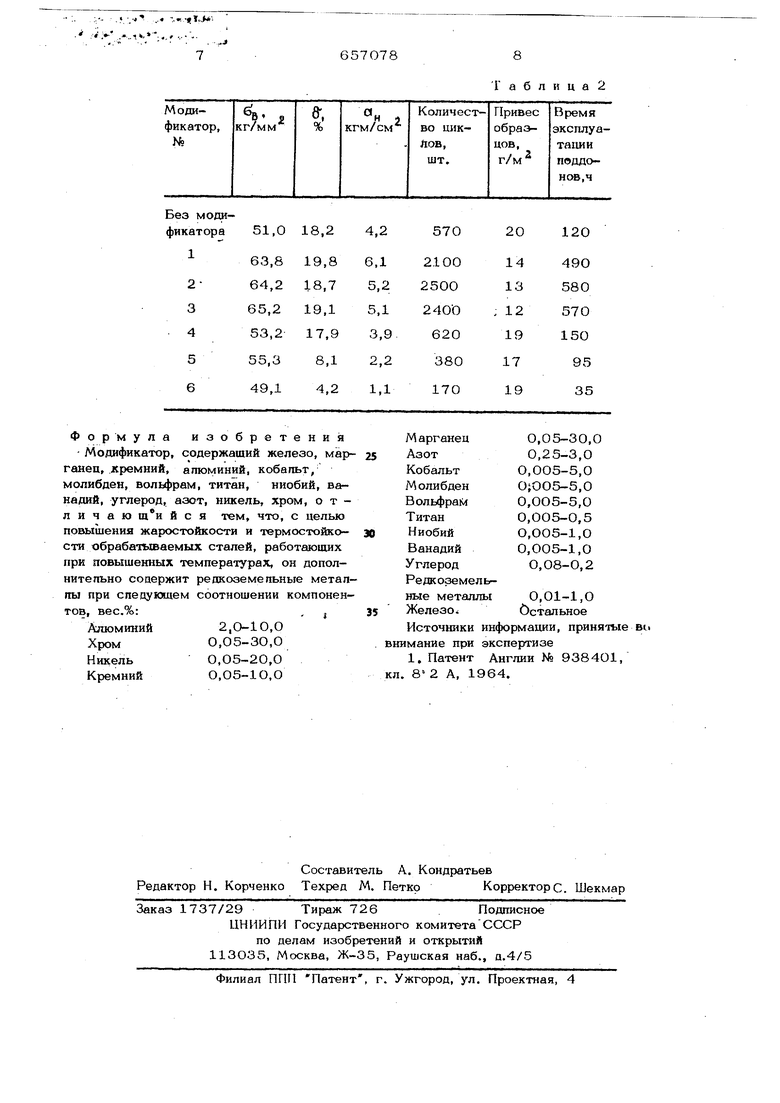

Изобретение относится к металлургии черных металлов и может быть использо вано для повышения физико-механических и эксплуатационных свойств сталей, работающих при повышенных температурах Известны модификаторы, содержащие в готовом виде растворимые в расплаве метаппа нитрады ванадия, ниобия и алюминия. Ввод таких модификаторов позволя получать в обработанных сплавах строго заданное содержание азота и ванадия, ниобия или алюминия, что значительно повышает эффективность и стабильность упрочняющего действия нитридов ванадия ниобия и алюминия, по сравнению с обыч ным совместным легированием сплавов азотом и ванадием, ниобием или алюминием. В частности, известен модификатор, содержащий в гоа-овом виде нитриды ниобия, ванадия, тантала, титана, циркония и алюминия при следующем соотношении компонентов, вес.%: Алюминий6-2 О Марганец9-18 Никель5-15 НиобийДо 4 Углерод0,15-2,0 КремнийДо 3 АзотДо 1 может быть до.1О% (в сумме) бериллия, кобальта, молибдена, вольфрама, ванадия, меди, тантала, титана, циркония, хрома, железа l. К недостаткам такого модификатора относится значительное превышение содержания активных ннтридообразующих элементов (алюминия, ниобия, ванадия, тантала, титана, циркония) сверх их стехиометрического количества по азоту. Это приводит к развитию процесса коагуляции нитридных частиц при вводе модификатора в стали, что снижает эффективность их упрочняющего действия, и ухудшает литейные свойства сталей за счет развития пленообразования при разливке и ухудшения их трещиноустойчивости. Кром того, высокое абсолютное содержание в модификаторе активных нитридообразую щих элементов (минимальное 6%; максимальное более 20%) требует специаль ногх) способа его изготовления, предусма pив aющeгo резкое охлаждение расплава модификатора или другие меры, обеспечи вающие необходимую дисперсность (не более 5 мкм) нитридных частиц. Цель изобретения заключается в повы шении жаро- и термостойкости обрабатываемых сталей, работающих при повышен ных температурах, без ухудшения их литейных свойств. Цель постигается тем, что в состав модификатора включены РЗМ при следую щем соотношении компонентов, вес,%: Алюминий2,0-10,0 Хром0,05-30,0 Никель0,05-20,0 Кремний0,О5-1О,0 МарганецО,О5-ЭО,О Азот0,25-3,0 Кобальт0,005-5,0 Молибден0,005-5,0 Вольфрам0,005-5,0 Титан0,005-0,5 НиобийО,.О05-1,О Ванадий6;ОО5-1,О Углерод0,О8-О,2 РЗМО р1-1,О ЖелезоОстальное РЗМ в указанных пределах введены в состав модификатора с целью более равномерного распределения нитридов алюминия и уменьшения их дисперсности в модификаторе. Это повышает эффективнос действия модификатора, так как исключа ся отрицательное охрупчивающее влияние крупных коагулированных нитридных частиц. Кроме того, рвод РЗМ повышает качество модификатора за счет улучшения условий его выплавки, и, прежде всего, за счет уменьшения пленообоазования пр разпи)Ее. При вводе РЗМ менее 0,01 вес.% указанное действие весьма незначительно, а при вводе более 1,О% в модификаторе образуются крупные коагулированны частицы продуктов взаимодействия РЗМ кислородом и азотом, что приводит к охрупчиванию обрабатьшаемых сталей. По сравнению с известным модификотором, в описываемом модификаторе уве пичено содержание апюмин 1я, титана, ниобия, ванадия и углерода и по;п1остью исключены из состава берилпий , медь, тантал, цирконий. Это способствует тому, что в готовом модификаторе основная часть алюминия связана в- нитриды, которые при вводе модификатора в обрабатываемые расплавы практически ле успевают растворяться, и поэтому в сталях отсут ствует значительное количество свободного алюминия, который мог бы ухудшить их литейные свойства. Титан, ниобий, ванадий и углерод присутствуют в модификаторе как неизбежные технологические добавки и. примеси. Тантал и цирконий исключены из состава, так как их присутствие требует специальной разливки при производса-ве модификатора. Бериллий и медь исключены ввиду их отрицательного влияния на свойства сталей, работающих при повышенных температурах. В зависимости от условий плавки модификатор в количестве 0,5-20% от веса стали вводят в печь перед разливкой в ковш во время заполнения его металлом. В условиях опытного производства бьши получены и испытаны модификаторы, составы которых приведены в табл.1. Модификаторы вводят в количестве 2-8% в жаростойкую сталь Х18Н23С2П при выплавке в индукционной 15О кг печн. Заливают образцы на механические свойс-ша, -термостойкость, жаростойкость и поддоны термической печи с рабочей температурой 9ОО С. Результаты механических {испытаний на термостойкость, о которой судят по количеству циклов до появления трещин на образцах при термоциклировании по режиму С, и жаростойкость (по привесу образцов после 2ОО-.часовой выдержки при 9ОО°С), а также время эксплуатации поддонов до их разрушения приведены в табл.2. Из таблицы видно, что ввод модификаторов описываемого состава (№ 1,2,3) существенно повьпиает термостойкость и жаростойкость стали без ухудшения ее прочности и за счет этого повышает срок службы поддонов. Применение известного модификатора и модификаторов с составами, выходящими из описываемых пределов, отрицательно сказывается на указанных характеристиках.

657О78

Без моди8

Т а б л и ц а 2

Авторы

Даты

1979-04-15—Публикация

1977-01-25—Подача