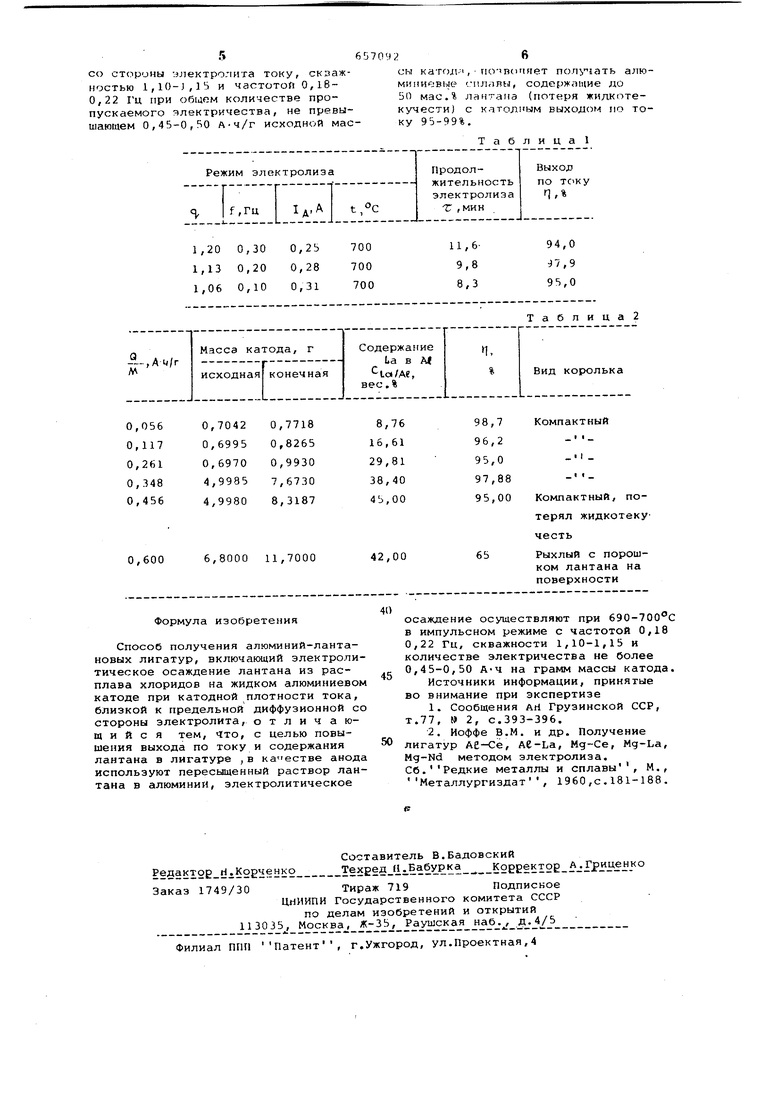

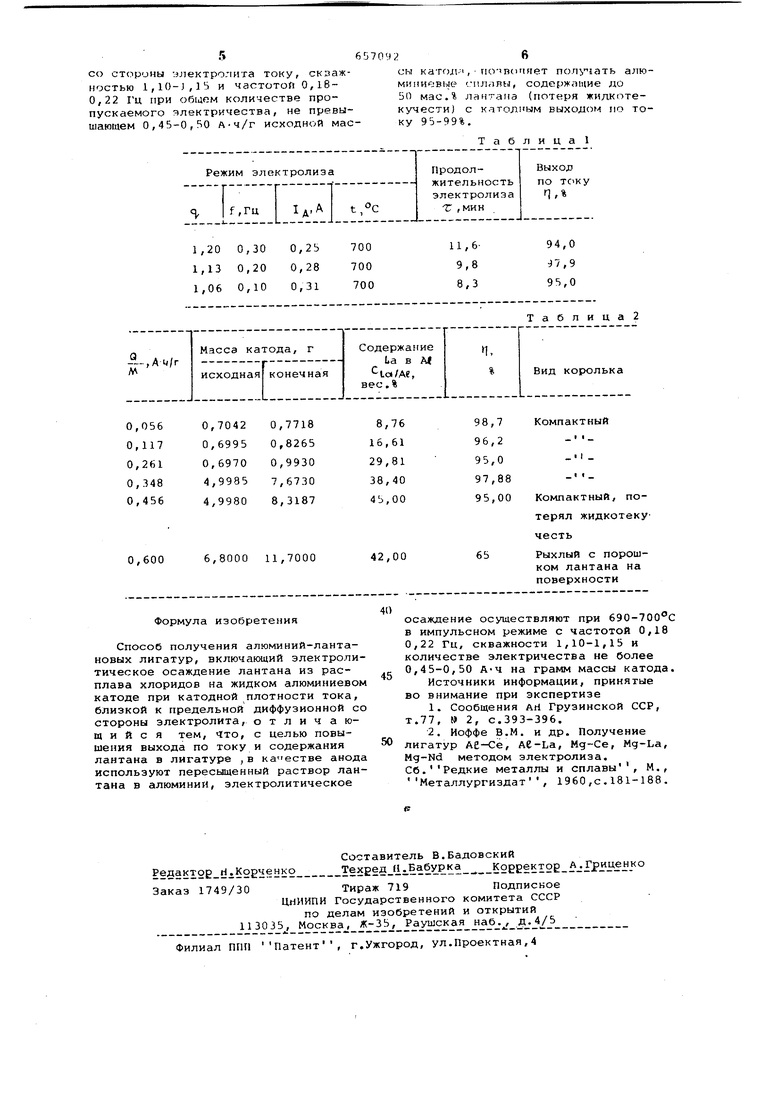

электричества не более 0,45-0,1)0 Л на грамм массы катода. Использование растворимого анода обеспечивает неизменную концентрацию редкоземельного металла в рабочем электролите в ходе процесса, что существенно упрощает обслуживанне ванны вследствие устранения операций периодической коррекции со тава электролита. Применение в качестве растворимого анода пересыщенного алюминий-лантанового сплава позволяет, по cpaBHeHHjo с металличе ким лантаном, снизить долю его двух валентных ионов в расплаве, которая при контакте электролита с металлическим лантаном достигает 1/3 от об щего числа ионов лентана и услох няет технологический контроль. Температура процесса 690-700°С удовлетворяет технологическим требованиям и в то же время на ниже, чем в известном способе. Тако температурный режим делает менее жесткими требования к конструкцион ным материалам, уменьшает их коррозию и возгоны солей, существенно улучшает экономические показатели процесса за счет понижения энергети ческих затрат на подогрев. Указанная температура обусловлена темпера турами плавления и электролиза, находящимися в пределах ббО-680 С. Применение пульсаций тока обеспе чивает ускорение массообмена, очищает зеркало жидкометаллического катода от окисных и пассивирующих пленок, повышает коэффициент непользования подложки, способствует равномерному распределению интерметаллида-LaAC по объему лигатуры позволяет получать богатый по осаждаемому МЗТёшлу продукт С содержанием, близким к потере жидкотекучести, увеличивает токовую нагрузку на электролизной ванне и катодный выход по току. Эффект от применения пульсирующего тока обусловлен возникновением гидродинамических явлений на границе солевой расплав жидкий металл за счет изменения меж фазного натяжения при периодическом включении - вь ключении поляризующего тока. Предлагаемые приемы эффективно реализуются лишь при определенных режимах пульсаций тока. Так, для описываемой системы необходимо обеспечить узкий диапазон частоты (0,18-0,22 Гц) и скважности (1,101,15). Кроме того, способ применим только в определенных временных границах максимальной длительности электролиза. Эти границы определяются наибольшим удельным количеством электричества, которое можно пр пустить через систему до потери жидкотекучести подложки (0,450,50 АЧ/г) . Превышение укг.занной величины приводит к резкому ухудшен 4 параметров электроосаждения вследствие выделения лантана на твердом катоде со всеми присущими этому недостатками , Пример. В качестве примера приведены полученные в лабораторных условиях результаты приготовле.;ия М- La лигатур высокотемпературным импульсным электроосаждением лантана из расплава KC -NaCE- 3,3 мае.% La на жидкий алюминиевый катод. В табл.1 представлены данные, характеризующие влияние скважности (ц), частоты (f) и амплитуды импульса (Гд) на выход по току. Опыты проводят при количестве электричества 0,056 А.ч/г массы катода ( - ) и температуре в атмосфере аргона. Рабочий электролит помещают в алундовый тигель; катод чистый алюминий (,7 г; S rl, 1 см); анод-пересыщенный лантаналюминиевый сплав (Мд-20 г S(-10 см). Поляризующую цепь питают от лабораторного пульсатора ЛП-2; количество электричества контролируют кулометром. Сплавы после опыта отмывают от электролита и .анализируют нл содержание лантана. Из таблицы видно, что наиболее оптимальному значению выхода по току (Т - 98%) соответствуют следующие значения факторов: q,l, 10-1,15 ; 0,18-0,22 Гц; 1дгО,27-0,29 А. Диапазоны значения q., f и 1д проводятся с учетом абсолютной ошибки при их определении. Полученная плотность поляризующего тока в импульсе i 0,245-0,265 А/см соответствует предельной диффузионной со стороны электролита. Во второй серии опытов устанавливают предельное количество электричества, пропускаемого на 1 г исходной массы катода, т.е. выявляют максимальную продолжительность электролиза. Критериями служат выход по току лантана в сплав и компактность катодного продукта. При этом значения CJ, , f и Гд соответствуют оптимальным, полученным по результатам первой серии. Результаты опытов приведены в табл.2, в которой показана зависимость результатов приготовления алюминий-лантановой лигатуры импульсным электролизом с оптимальными значениями с, , и 1дот длительности процесса. Равномерность распределении частиц иятерметаллида ЬаДбд в насьаденном металлическом растворе подтверждается микрофотографированием шлифов. Таким образом, приготовление алюминий-лантановых лигатур высокотемпературным электроосаждением лантана на жидкий алюминий импульсным током с амплитудой импульсов, близкой к предельному диффузионному 5657 со ст(1рины электролита току, скважностью 1,10-J,15 и частотой 0,160,22 Гц при общем количестве пропускаемого электричества, не превышающем 0,45-0,50 А-ч/г исходной мас;сы катол.-i, по-вошет алюMiinvieBMe силалы, содержащие до 50 мас.% лантана (потеря жидкотекучести) с катодным выходом по току 95-99%. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения лигатуры алюминий-лантан | 1979 |

|

SU899727A1 |

| Способ электролитического приготовления цинк-циркониевых композиций | 1976 |

|

SU589289A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СЕРЕБРА | 2006 |

|

RU2305722C1 |

| Способ электрохимического формообразования | 1980 |

|

SU929748A1 |

| Способ электролитического приготовления цинк-циркониевых композиций | 1973 |

|

SU449994A1 |

| Способ получения магния | 1981 |

|

SU979527A1 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ПОКРЫТИЙ СПЛАВОМ ХРОМ-КОБАЛЬТ | 1998 |

|

RU2130091C1 |

| Способ управления электролизером | 1985 |

|

SU1298262A1 |

| Способ электроосаждения покрытий хром-молибден-алмаз | 2020 |

|

RU2743133C1 |

| Способ потенциостатического приготовления висмутовых сплавов | 1975 |

|

SU528354A1 |

Таблица2

Авторы

Даты

1979-04-15—Публикация

1976-07-07—Подача