1

Изобретение относится к области металлообработки,в частности к устройствам для охлаждения фрез при обработке деталей в нагретом состоянии.

Известно устройство для охлаждения фрез, оснащенных твердосплавными ножами, при обработке деталей в нагретом состоянии, включающее кожух с рядами расположенных вдоль его оси форсунок для подачи хладагента от его источникаШ.

Недостатком указанного устройства является неравномерность охлаждения фрезы и попадания жидкости на предварительно нагретую деталь.

Указанные недостатки устраняются описываемым устройством за счет того, что на внутренней поверхности кожуха установлены введенные в устройство сообщающиеся между собой лабиринтом полые трубы, через которые проходят сопла форсунок, каждая из которых соединена с индивидуальным источником хладагента, а на конце кожуха по направлению вращения фрезы установлен наклонно к оси фрез щит с каналами.

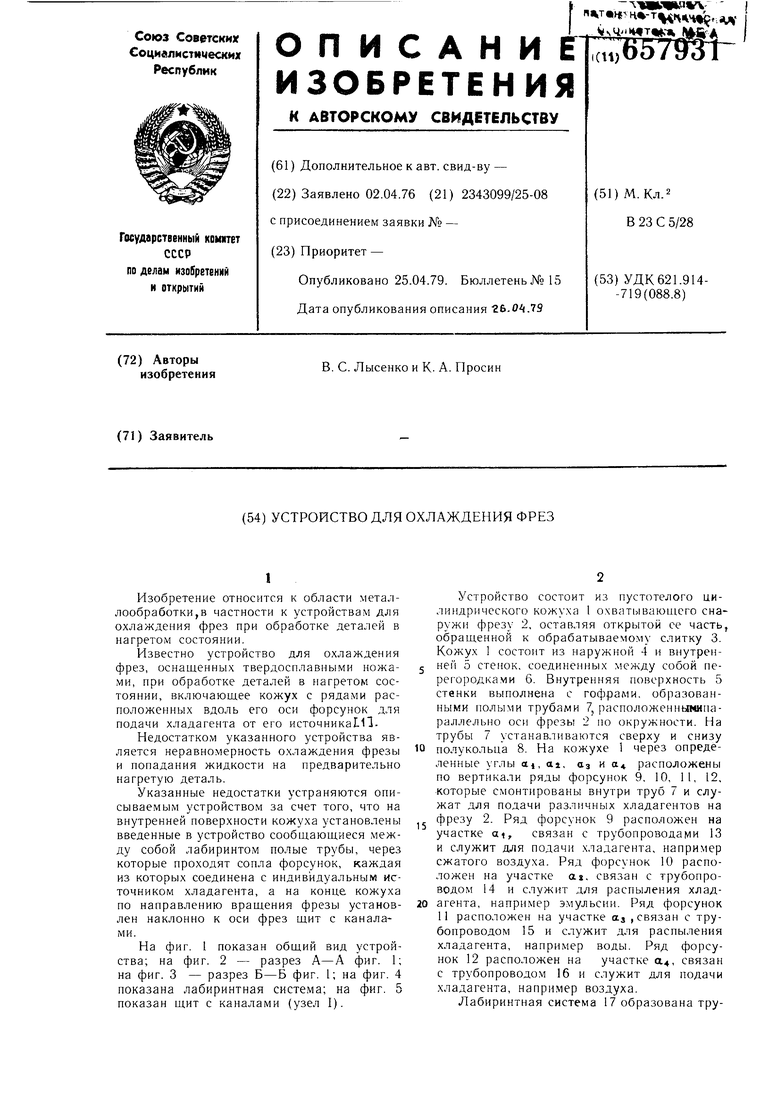

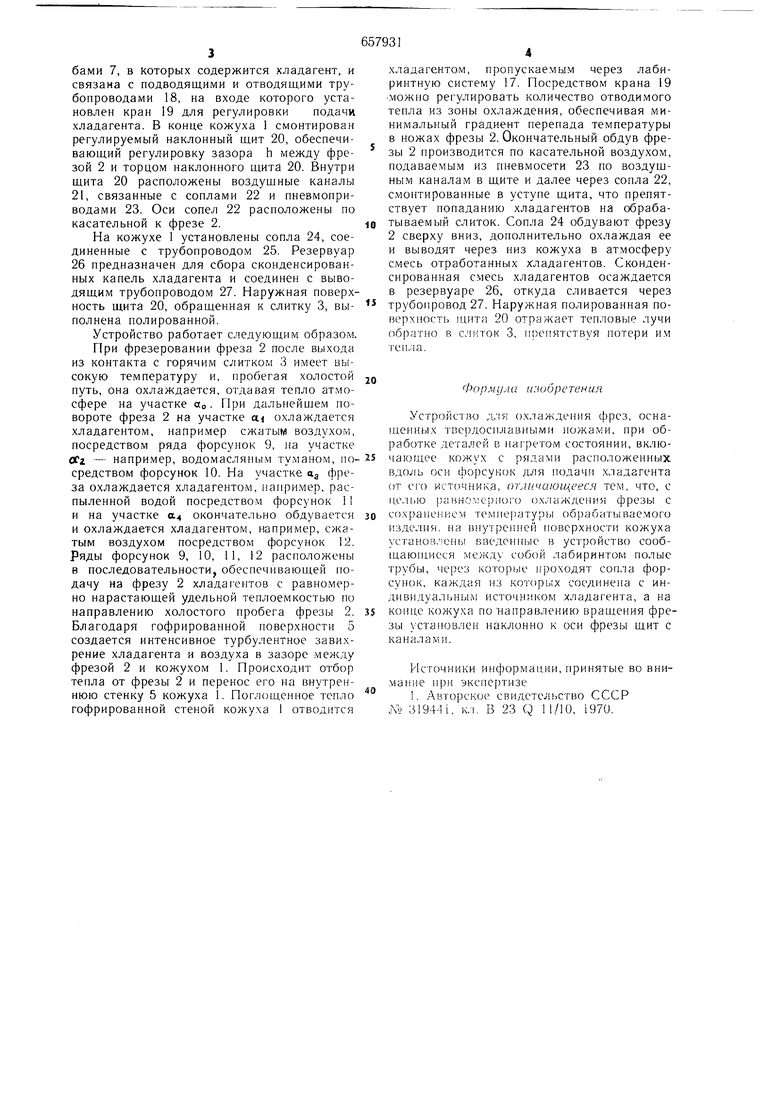

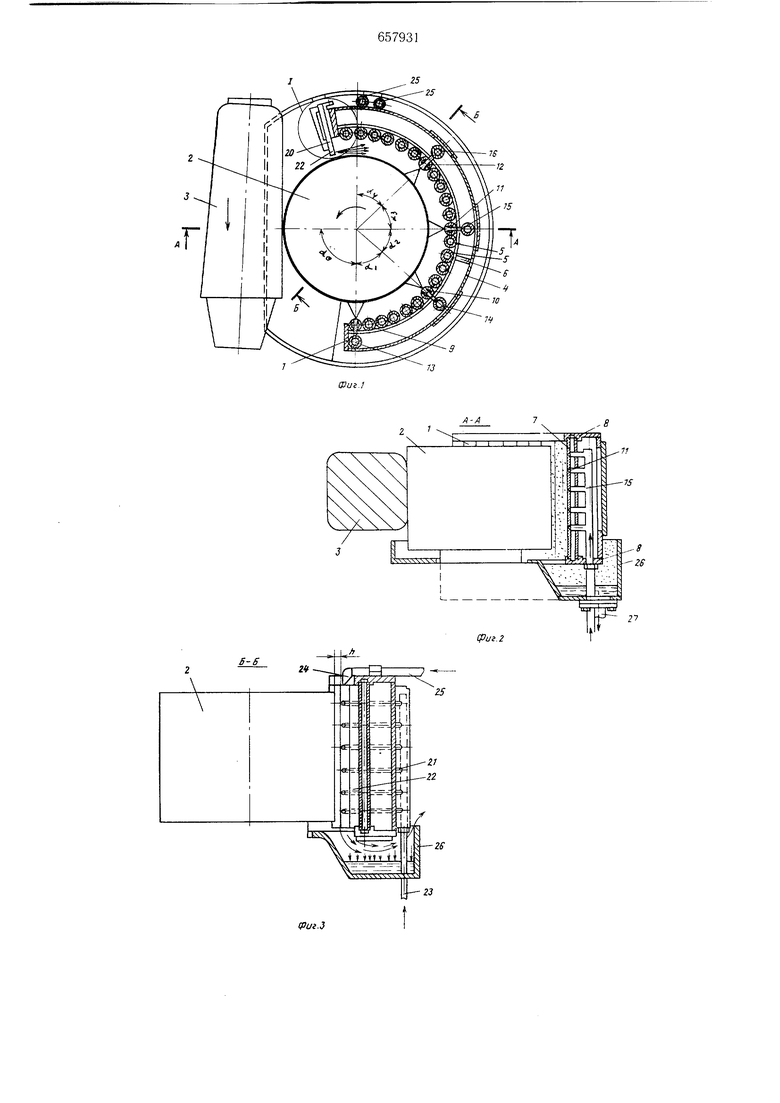

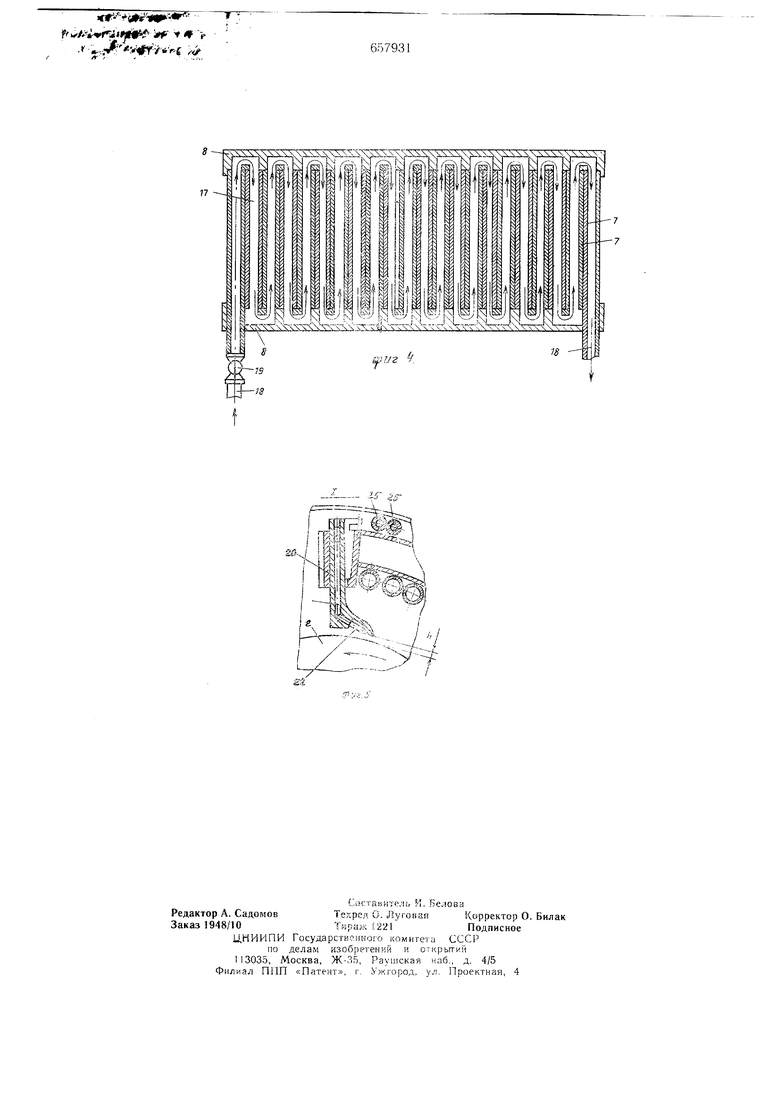

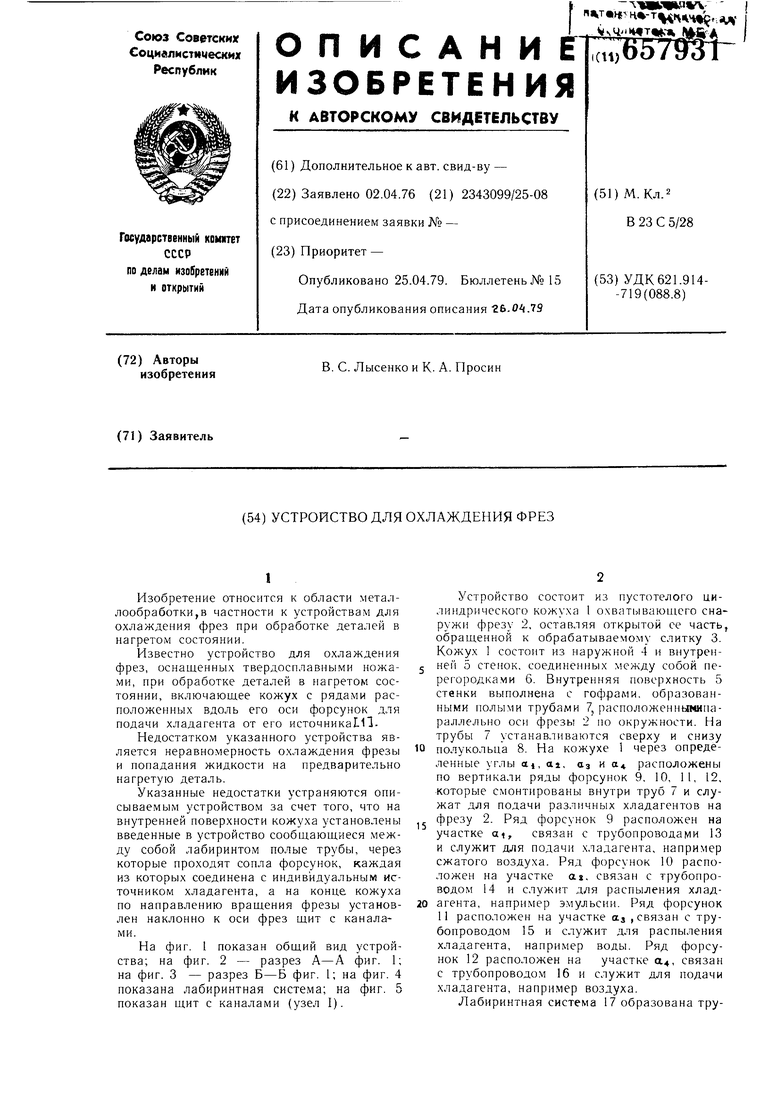

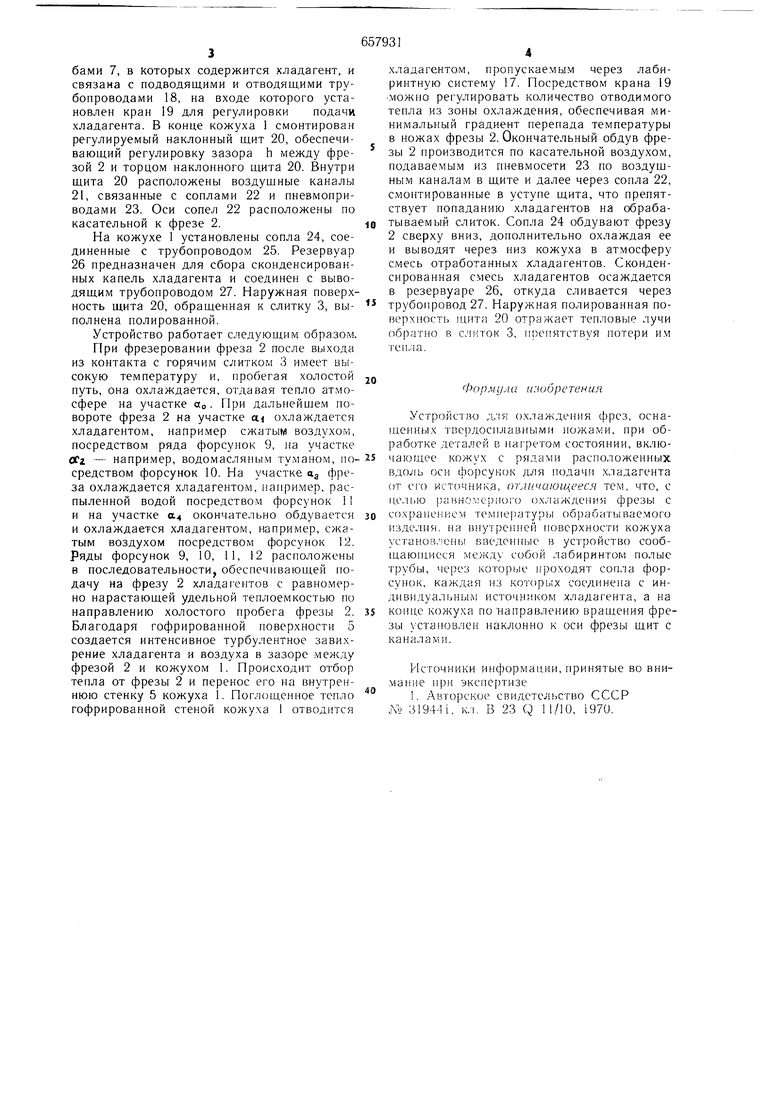

На фиг. 1 показан общий вид устройства; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 показана лабиринтная система; на фиг. 5 показан щит с каналами (узел I).

Устройство состоит из пустотелого цилиндрического кожуха 1 охватывающего снаружи фрезу 2, оставляя открытой се часть, обращенной к обрабатываемому слитку 3. Кожух 1 состоит из наружной 4 и внутренней 5 стенок, соединенных между собой перегородками 6. Внутренняя поверхность 5 стенки выполнена с гофрами, образованными полыми трубами 7, расположенныминараллельно оси фрезы 2 по окружности. На трубы 7 устанавливаются сверху и снизу

полукольца 8. На кожухе 1 через определенные углы 0.1, tti. аз и а расположены по вертикали ряды форсунок 9. 10, 11, 12, которые смонтированы внутри труб 7 и служат для подачи различных хладагентов на фрезу 2. Ряд форсунок 9 расположен на участке ai, связан с трубопроводами 13 и служит для подачи хладагента, например сжатого воздуха. Ряд форсунок И) расположен на участке а, связан с трубопроводом 14 и служит для распыления хладагента, например эмульсии. Ряд форсунок 11 расположен на участке 0.3 , связан с трубопроводом 15 и служит для распыления хладагента, например воды. Ряд форсунок 12 расположен на участке а4, связан с трубопроводом 16 и служит для подачи хладагента, например воздуха.

Лабиринтная система 17 образована трубами 7, в Которых содержится хладагент, и связана с подводящими и отводящими трубопроводами 18, на входе которого установлен кран 19 для регулировки подачи хладагента. В конце кожуха 1 смонтирован регулируемый наклонный щит 20, обеспечивающий регулировку зазора h между фрезой 2 и торцом наклонного щита 20. Внутри щита 20 расположены воздущные каналы 21, связанные с соплами 22 и пневмоприводами 23. Оси сопел 22 расположены по касательной к фрезе 2.

На кожухе 1 установлены сопла 24, соединенные с трубопроводом 25. Резервуар 26 предназначен для сбора сконденсированных капель хладагента и соединен с выводящим трубопроводом 27. Наружная поверхность щита 20, обращенная к слитку 3, выполнена полированной.

Устройство работает следующим образом.

При фрезеровании фреза 2 после выхода из контакта с горячим слитком 3 имеет высокую температуру и, пробегая холостой путь, она охлаждается, отдавая тепло атмосфере на участке Оо. При дальнейщем повороте фреза 2 на участке сц охлаждается хладагентом, например сжатым воздухом, посредством ряда форсунок 9, на участке (fi - например, водомасляным туманом, посредством форсунок 10. На участке а фреза охлаждается хладагентом, например, распыленной водой посредством форсунок i и на участке а окончательно обдувается и охлаждается хладагентом, например, сжатым воздухом посредством форсунок 12. РЯДЫ форсунок 9, 10, 11, 12 расположены в последовательностиJ обеспечивающей подачу на фрезу 2 хладагентов с равномерно нарастающей удельной теплоемкостью по направлению холостого пробега фрезы 2. Благодаря гофрированной поверхности 5 создается интенсивное турбулентное завихрение хладагента и воздуха в зазоре между фрезой 2 и кожухом 1. Происходит отбор тепла от фрезы 2 и перенос его на внутреннюю стенку 5 кожуха 1. Поглощенное тепло гофрированной стеной кожуха I отводится

хладагентом, пропускаемым через лабиринтную систему 17. Посредством крана 19 -можно регулировать количество отводимого тепла из зоны охлаждения, обеспечивая минимальный градиент перепада температуры в ножах фрезы 2. Окончательный обдув фрезы 2 производится по касательной воздухом, подаваемым из пневмосети 23 по воздущным каналам в щите и далее через сопла 22, смонтированные в уступе щита, что препятствует попаданию хладагентов на обрабатываемый слиток. Сопла 24 обдувают фрезу 2 сверху вниз, дополнительно охлаждая ее и выводят через низ кожуха в атмосферу смесь отработанных хладагентов. Сконденсированная с.месь хладагентов осаждается в резервуаре 26, откуда сливается через

трубопровод 27. Наружная полированная поверхность щита 20 отражает тепловые лучи обратно в слиток 3, препятствуя потери им теп.-ia.

Формула изобретения

Устройство ;,.1я охлаждения фрез, оснащенных твердосплавными ножами, при обi:ia6oTKe деталей в нагретом состоянии, включающее кожух с рядами расположенных вдоль оси форсунок для подач.и хладагента от oio источнику, отличающееся тем, что, с целью рянномериого ох;1аждения фрезы с

сохранением темпе|)атуры обрабатываемого изделия, на внутренней поверхности кожуха устанозлены введенные в устройство сообщающиеся ме;кду собой лабиринтом полые трубы, через которые ироходят сопла форсунок, каждая из которых соединена с индивидуальным источником хладагента, а на

конце кожуха по направлению вращения фрезы установлен наклонно к оси фрезы щит с каналами.

Источники информации,принятые во внимание ирн экспертизе

1. Авторское свидетельство СССР ЛЬ 3194-И, K.-I. В 23 Q И/И), 1970.

74

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОИЗОЛЯЦИОННОЕ УСТРОЙСТВО | 1969 |

|

SU253541A1 |

| СИСТЕМА ВТОРИЧНОГО ОХЛАЖДЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК ВОДОВОЗДУШНОЙ СМЕСЬЮ | 1984 |

|

RU1249780C |

| Система вторичного охлаждения заготовок водовоздушной смесью на установке непрерывной разливки | 1987 |

|

SU1496915A1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С ГАЗОЖИДКОСТНЫМ АЭРОЗОЛЬНЫМ ОХЛАЖДЕНИЕМ | 1995 |

|

RU2095921C1 |

| ВАКУУМНАЯ ДУГОВАЯ ПЕЧЬ | 1998 |

|

RU2152141C1 |

| Установка обработки осадков природных и сточных вод | 1981 |

|

SU1527195A1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ МЕТАЛЛОВ (ВАРИАНТЫ) | 2011 |

|

RU2481919C2 |

| СПОСОБ ШЕВЦОВА И.А. РАБОТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ДВИГАТЕЛЬ ШЕВЦОВА И.А. ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2009349C1 |

| Способ вторичного охлаждения при непрерывной разливке металлов | 1986 |

|

SU1556810A1 |

| АППАРАТ ОХЛАЖДАЮЩИЙ И СЕГМЕНТ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ, СНАБЖЕННОЙ ДАННЫМ АППАРАТОМ | 2012 |

|

RU2596536C2 |

В-5

Фиг.З

А-А

. .

(риг.г

25

гз

«сГ- айг

т

ff t -Ji ttfi/ V

Ч- f- f-i- i-i f

657931

Авторы

Даты

1979-04-25—Публикация

1976-04-02—Подача