Изобретение относится к области обработки осадков, образующихся в процессе очистки природных и сточных вод, и может быть использовано в канализационных сооружениях, а также при опреснении соленых вод.

Известно устройство для улучшения водоотдающей способности осадков природных вод, включающее горизонтальный охлаждающий барабан с ножевым устройством для отделения замороженного осадка от поверхности барабана и бак-оттаиватель с нагревателем и перемешивающим приспособлением П.

При эксплуатации вращающегося барабана возникают трудности с равномерным распределением хладоносителя по внутренней поверхности барабана, а также с необходимостью постоянного наблюдения за работой сальниковых уплотнений. Кроме того, ведется только одностороннее намораживание осадка, а перемещивающее приспособление турбулизирует большой слой воды в баке-оттаивйтеле и усложняет процесс осаждения твердой фазы, выделившейся при плавлении замороженного осадка.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для обезвоживания осадка обработанных вод, состоящая из кристаллизатора и плавителя. Кристаллизатор содержит двухстенный барабан с внутренней и наружной теплообменны1-1и поверхностями и устройства для нанесения на теп лообменные поверхности слоя осадка и срезания с этих поверхностей замороженного осадка. Нанесение осадка на теплообменные поверхности осуществляют с помощью камер, а удаление замороженного осадка - с помощью ножей или фрез. Плавитель установки имеет емкость, имеющую внутри цилиндрическую перегородку, на наружной поверхности которой размещен трубчатый теплообменник. Днище плавителя выполнен в виде конуса L2J .

Осадок, обладающий тиксотропными свойствами, находясь в камере, частично восстанавливает свою структуру нарушенную при подаче его на замораживание. Процесс восстановления нарушенной структуры идет в осадке неравномерно, в результате чего в нем образуются хлопья, имею1щ е различные вязкость и размеры. При этом на теп- лообменных поверхностях образуется

0

5

0

5

0

5

0

5

0

5

неровный слой замороженного осадка, что приводит к неравномерному прилеганию уплотнительных элементов камер к теплообменным поверхностям и утечке жидкого осадка, обуславливающие падение его уровня в камере. Кроме того, возможно примерзание находящегося в камере осадка к теплообменным поверхностям в случае остановки движения фрез и камер.

Ножи или фрезы в известном устройстве устанавливают на определенном расстоянии от теплообменных поверхностей, поэтому часть замороженного осадка остается несрезанной. Это ведет к увеличению местного термического сопротивления, к неполному промораживанию следующего слоя осадка, а также к неравномерному прилеганию камер к теплообменным поверхностям.

Учитывая, что свойства осадка изменяются в широком диапазоне в зависимости от качества исходной воды, времени года, технологии обработки воды и т.д., необходимо изменять режим замораживания и, в частности, скорость вращения узлов нанесения и съема. В известном устройстве это не предусмотрено,

Указанные недостатки в конструкции, кристаллизатора не позволяют максимально снижать водоотдающую способность оттаявшего осадка.

Кроме того, не обеспечиваются согласования во времени процессов замораживания и оттаивания ввиду возможного накопления замороженного осадка на поверхности воды, находящейся в плавителе.

В плавителе передача тепла от хладагента к осадку протекает с низким коэффициентом теплообмена (со стороны осадка), который не превышает 100 Бт/м , поэтому теплообменник плавителя должен иметь большую поверхность, что значительно увеличивает металлоемкость аппарата. Предусмотренная в прототипе конструкция плавителя не обеспечивает полного удаления твердой фазы осадка ввиду его осаждения и накапливания на стенках конического днища.

Целью изобретения является повышение эффективности процесса обработки осадка.природных и сточных вод за счет .обеспечения высокой водоотдачи обработанного осадка и интенсификации процесса плавления.

подаваемого на замораживание осадка к замороженному не менее 2.

Гибкий подборщик узла съема располагают непосредственно за ножом или фрезой с равномерным прилеганием к теплообменной поверхности. С помощью подборщика теплообменную поверхность очищают от оставшихся кусочков замороженного осадка, что обеспечивает равномерное нанесение следующего слоя осадка. Регулировочное приспособление узла съема позволяет установить наиболее целесообразный режим срезки и удаления замороженного осадка с теп- лообменной поверхности.

Для интенсификации процесса плавления осадка в верхней части плавления устанавливают оросительные форсунки, к которым из бака-плавителя с помощью насоса через теплообменник- конденсатор подается осветленная теплая вода. Наличие шнека и смывных форсунок, располагаемых в нижней части плавителя (у днища), гарантирует полное удаление оттаявшего осадка на обезвоживание.

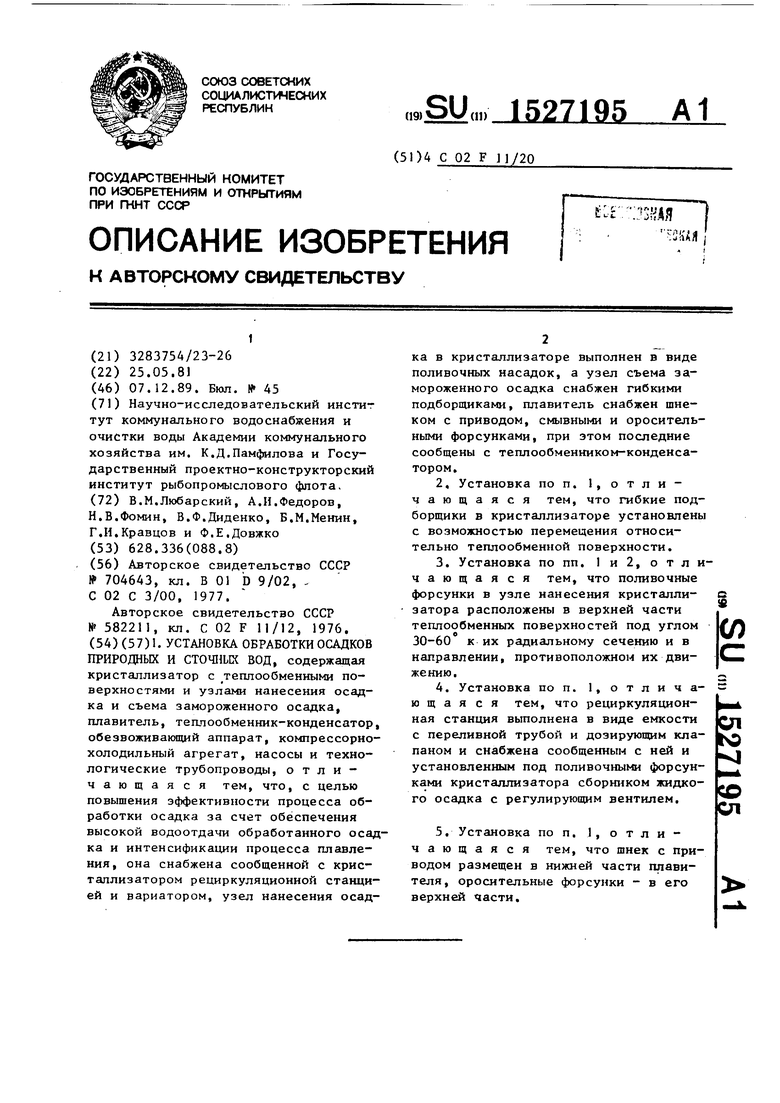

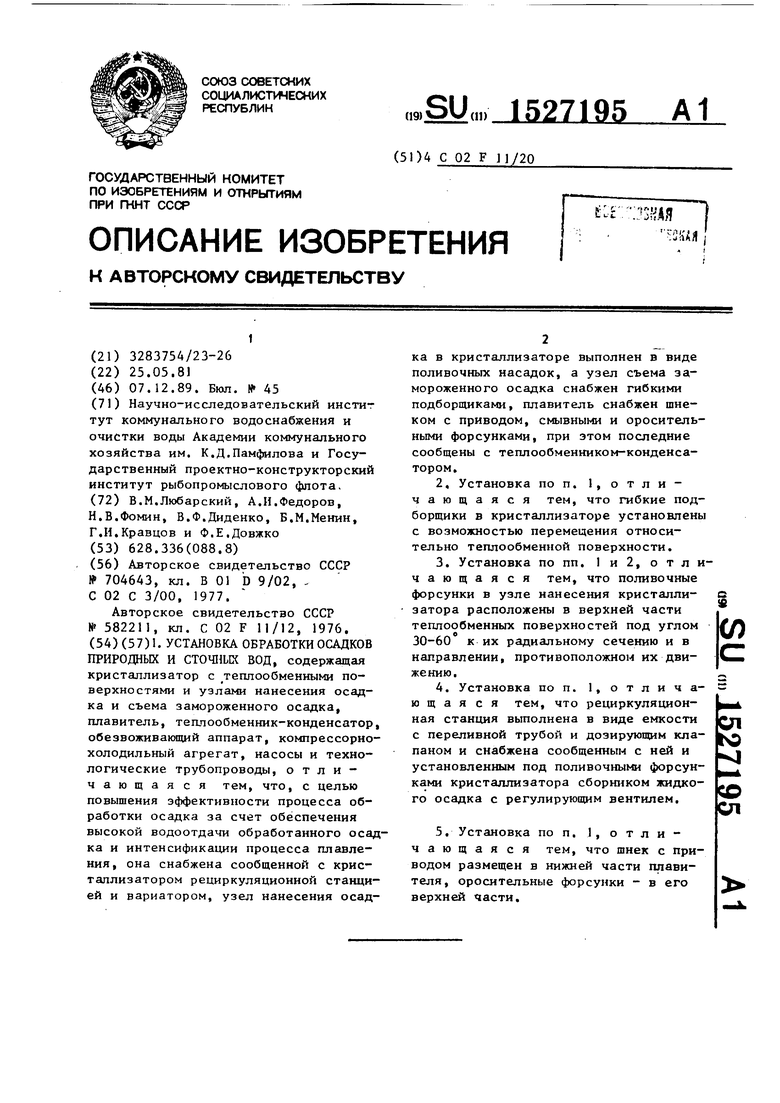

На фиг. 1 изображена установка обработки осадков природных и сточных вод, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - рециркуляционная станция, продольный разрез.

Установка обработки осадков природных и сточных вод содержит крис- таплизатор 1, под которым установлен плавитель 2, холодильный компрессорный агрегат 3 и обезвоживающий аппарат 4.

Кристаллизатор 1 имеет рециркуля- ционную станцию 5, теплообменные поверхности 6 и 7, поливочные насадки 8 с регулирующим приспособлением 9, запорные вентили 10, крьш1ки 11 и 12, фрезы (ножи) 13 и гибкие подборщики 14, которые оборудуют регулирующими приспособлениями 15, вал 16, на котором закрепляют узлы нанесения (8-10) и съема осадка (13-15), а также сборник 17 жидкого осадка и приводное колесо 18.

Вращение приводного колеса осуществляют с помощью электродвигателя 19 и вариатора 20. Подачу хладоагента в кристаллизатор 1 регулируют вентилем 21 .

Плавитель состоит из бака 22, оборудованного перегородкой 23, шнека с приводом 24, смывных форсунок 2i,

З

0

5

приямка 26, оросительных форсунок 27, насоса 28 осветленной воды, теплообменника-конденсатора 29, запорных вентилей 30 и 31.

Рециркуляционная станция кристаллизатора содержит емкость.32, переливную трубу 33, дозирующий клапан 34, регулирующий вентиль 35, сборник 17 жидкого осадка и насос 36.

Предлагаемая установка работает следующим образом.

Обрабатываемый осадок через дозирующий клапан 34 поступает в емкость 32 рециркуляционной станции 5, откуда он забирается насосом 36 и направляется в поливочные насадки 8. Расход осадка регулируется вентилями 35 и 10. Поступающий осадок свободно изливается из насадок 8 и ровным слоем наносится на теплообменные noBenv- ности 6 и 7. Стекающий с поверхностей излишек жидкого осадка собирается в сборник 17, установленный под поливочными насадками 8 в нижней части кристаллизатора, и отводится обратно в емкость 32 рециркуляционной станции 5,

Замораживание осадка происходит за счет теплообмена с кипящим-хла- доагентом, поступающим через вентиль 21 в замкнутую полость, образованную теплообменными поверхностями 6, 7 и крьш1ками 11, 12, Пары хладагента отсасываются компрессорным агрегатом 3. Замороженный осадок удаляется с поверхностей 6, 7 с помощью фрез (ножей) 13 и гибких подборщиков 14.

Срезанный осадок падает в бак 22 плавителя, где за счет непосредственного контакта с нагретой в теплообменнике-конденсаторе 2 водой, пос тупающей из оросительных форсунок 27, происходит плавление осадка. Оттаявший осадок разделяется в процессе гравитационного отстаивания на твердую фазу и воду. Твердая фаза осадка собирается с помощью осветленной воды, поступающей через вентиль 30, смывные форсунки 25 и .шнек с приводом 24, и отводится в приямок 26, откуда затем удаляется на обезвожи- вгиощий аппарат 4. Осветленную воду насосом 28 забирают из зоны, образованной стенка1 ш бака 22 и перегородкой 2-3, и направляют в теплообменник- конденсатор 29. В теплообменнике- конденсаторе 29 происходит нагрев осУказанная цель достигается тем, что установка обработки осадков, содержащая кристаллизатор с теплообмен ными поверхностями, узлами нанесения осадка и съема замороженного осадка, плавитель, теплообменник-конденсатор обезвоживающий аппарат, компрессор- но-холодильный агрегат, насосы и технологические трубопроводы, снабжена рециркуляционной станцией и вариатором, узел нанесения выполняют в виде поливочных насадок, узел съема снабжен гибки1 1и подборщиками, а плавител снабжен шнеком с приводом, смывными и оросительньп-1и форсунками, при этом плавитель и оросительные форсунки с помощью насоса и системы трубопроводов сообщены с теплообменником-конденсатором, которьй расположен за пределами бака-плавителя.

Рециркуляционная станция выполнена в виде емкости, оборудована дозирующим клапаном и переливной трубой, которая с помощью насоса, системы трубопроводов с регулирующим вентилем и сборника жидкого осадка соединена с кристаллизатором.

Поливочные насадки размещены в верхней части кристаллизатора, узел съема замороженного осадка снабжен регулировочными приспособлениями для установки гибких подборщиков относительно теплообменных поверхностей. Кроме того, поливочные насадки устанавливают таким образом, что их отверстия направлены в сторону, противоположную движению насадок, под углом 30 - 60° к радиальному сечению геплообменных поверхностей.

Кроме того, шнек с приводом и смывные форсунки располагают в нижней части бака-плавителя, а оросительные форсунки - в его верхней части.

Рециркуляционная станция служит для снижения вязкости осадка и подачи его в кристаллизатор на замораживание в количестве, обеспечивающем полное покрытие жидким осадком тех участков теплообменных поверхностей, которые находятся в зоне полива.

С помощью дозирующего клапана устанавливают и поддерживают рабочий уровень осадка в емкости рециркуляционной станции. Аварийный уровень осадка в емкости определяют переливной трубой. Осадок, проходя насос, понижает свою вязкость и приобретает

,

10

15

5271956

однородную структуру, что способствует нанесению на теплообменные поверх ности ровного слоя осадка и одновременного его промораживания. Сборник жидкого осадка препятствует попаданию стекающего с теплообменных поверхностей жидкого осадка в плавитель и загрязнению им замороженного осадка.

С помощью вариатора, установленного на приводе кристаллизатора, в зависимости от свойств обрабатываемого осадка выбирают наиболее эффективный режим замораживания, обеспечивающий максимальное увеличение во- доотдающей способности осадка при минимальных энергозатратах.

Использование в качестве узла нанесения поливочных насадок, которые устанавливаются в определенном положении с помощью регулировочных приспособлений, позволяет создавать такой режим нанесения осадка на тепло- обменные поверхности, при котором не 25 формируются наслоения, струйные течения и их перекрещивание на поверхности, а также отсутствует распыпе- ние осадка в воздухе. За счет направления насадок в сторону, обратную их движению, удается снизить скорость сближения осадка с теплообменной поверхностью и тем самым уменьшить степень турбулизации потока, а также исключить возможность попадания жидкого осадка в срезаемый замороженный оса20

30

35

док,

0

5

0

5

При подаче осадка под углом менее ЗО наблюдается образование струйных течений на поверхности и распыление осадка после его соприкосновения с теплообменной поверхностью. При угле подачи более 60° увеличивается ширина зоны нанесения, что приводит к многократному наслоению осадка, а также к увеличению количества сбрасываемого с теплообменных поверхностей жидкого осадка. Наиболее благоприятный режим нанесения осадка наблюдается при угле подачи осадка к теплообменной поверхности 30 - 60°, при этом отверстия насадок должны иметь круглое или продолговатое в вертикальной плоскости сечение. Расход подаваемого на теплообменные поверхности осадка и проходное сечение поливочных насадок выбирается таким образом, что скорость вытекания осадка не прсвыша-. ет 1 м/с при соотношении количества

9152

нетленной воды за счет тепла конденсации парообразного хладоагента, который поступает из компрессорного агрегата 3. Количество осветленной во- . ды, подаваемой в оросительные форсунки 27, регулируются вентилем 31, причем, излишек воды сбрасывается в канализационную систему.

В производстве целесообразно ис- пользовать для нескольких кристаллизаторов один общий плавитель.

Преимущества предлагаемой установки обработки осадков природных и сточ ных вод по сравнению с известной зак95

10

ючаются в том, что обеспечивается высокий эффект водоотдачи осадка за счет нанесения ровного слоя жидкого осадка на теплообменные поверхности, его промораживания и полного удаления с поверхности. Использование вариатора в приводе кристаллизатора позволяет задавать необходимую для конкрет- ного осадка продолжительность замораивания .. Кроме того, интенсифициру- ется процесс плавления осадка и теплообмен осветленной воды с конденсирующимся хладоагентом; механизи- рует:ся сбор и удаление твердой фазы осадка из плавителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка обработки осадков природных и сточных вод | 1985 |

|

SU1590449A1 |

| Установка для обработки осадков природных и сточных вод | 1983 |

|

SU1104115A1 |

| Установка для обработки осадков природных и сточных вод | 1981 |

|

SU966038A1 |

| Установка для обезвоживания осадка обработанных вод | 1976 |

|

SU582211A1 |

| Способ производства концентрированных напитков и линия для его осуществления | 1990 |

|

SU1789550A1 |

| Устройство для концентрирования растворов вымораживанием | 1984 |

|

SU1223945A1 |

| Вымораживающий опреснитель-концентратор | 1986 |

|

SU1390189A1 |

| Способ производства концентрированных напитков и линия для его осуществления | 1987 |

|

SU1585321A1 |

| Вымораживающая опреснительная установка | 1976 |

|

SU602751A1 |

| Способ обработки осадков | 1979 |

|

SU833586A1 |

Цель изобретения - повышение эффективности процесса обработки за счет обеспечения высокой водоотдачи обработанного осадка и интенсификации процесса плавления. Установка снабжена сообщенной с кристализатором рециркуляционной станцией и вариатором, узел нанесения осадка в кристализаторе выполнен в виде поливочных насадок, а узел съема замороженного осадка снабжен гибкими подборщиками, плавитель снабжен шнеком с приводом , смывными и оросительными форсунками, при этом последние сообщены с теплообменником- конденсатором. Гибкие подборщики в кристализаторе установлены с возможностью перемещения относительно теплообменной поверхности. Поливочные форсунки в узле нанесения кристализатора расположены в верхней части теплообменных поверхностей под углом 30-60° к их радиальному сечению и в направлении, противоположном их движению. Рециркуляционная станция выполнена в виде емкости с переливочной трубой и дозирующим клапаном и снабжена сообщенным с ней и установленным под поливочными форсунками кристаллизатора сборником жидкого осажка с регулирующим вентилем. Шнек с приводом размещен в нижней части плавителя, оросительные форсунки - в его верхней части. 4 з.п.ф-лы, 2 ил.

Фильтрат

Фиг.1

А-А

Щ 7J

Фие.2

Иосодный

JV

осадок

:ы

f

55 52

27

Dm поз. 2В

i I Г

Фиг.З

J5 А;;

rrrrrJrr

f( f

I

| Установка замораживания-оттаивания | 1977 |

|

SU704643A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для обезвоживания осадка обработанных вод | 1976 |

|

SU582211A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-12-07—Публикация

1981-05-25—Подача