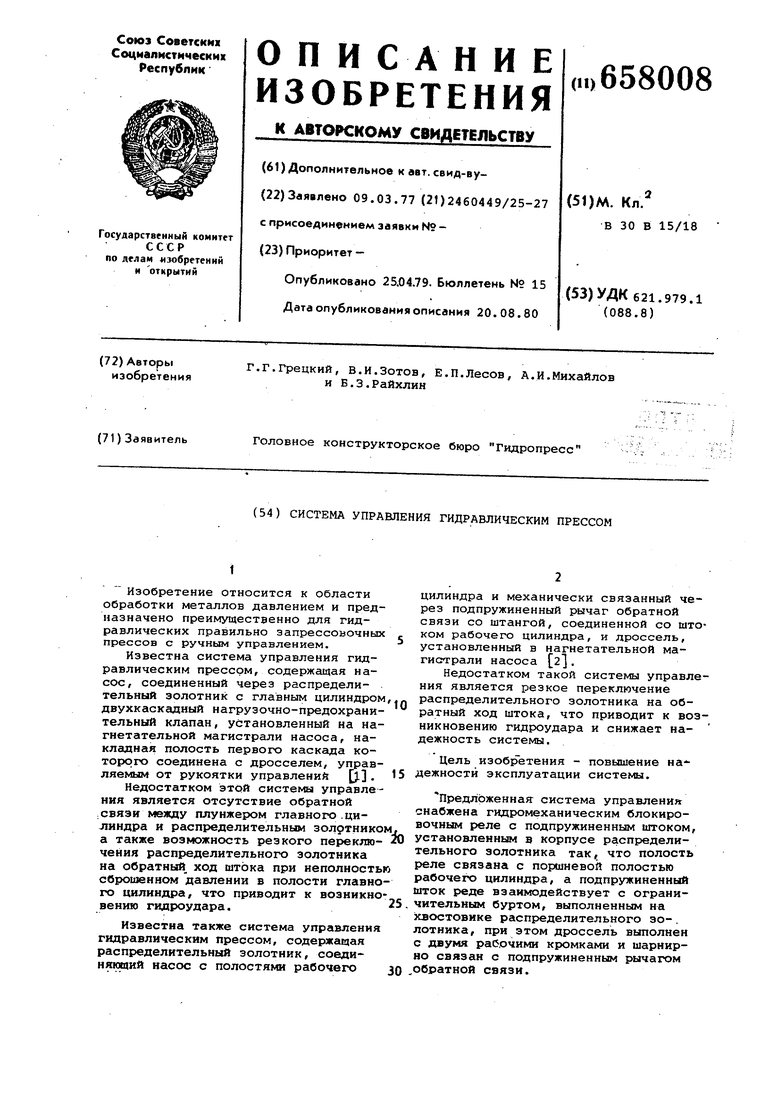

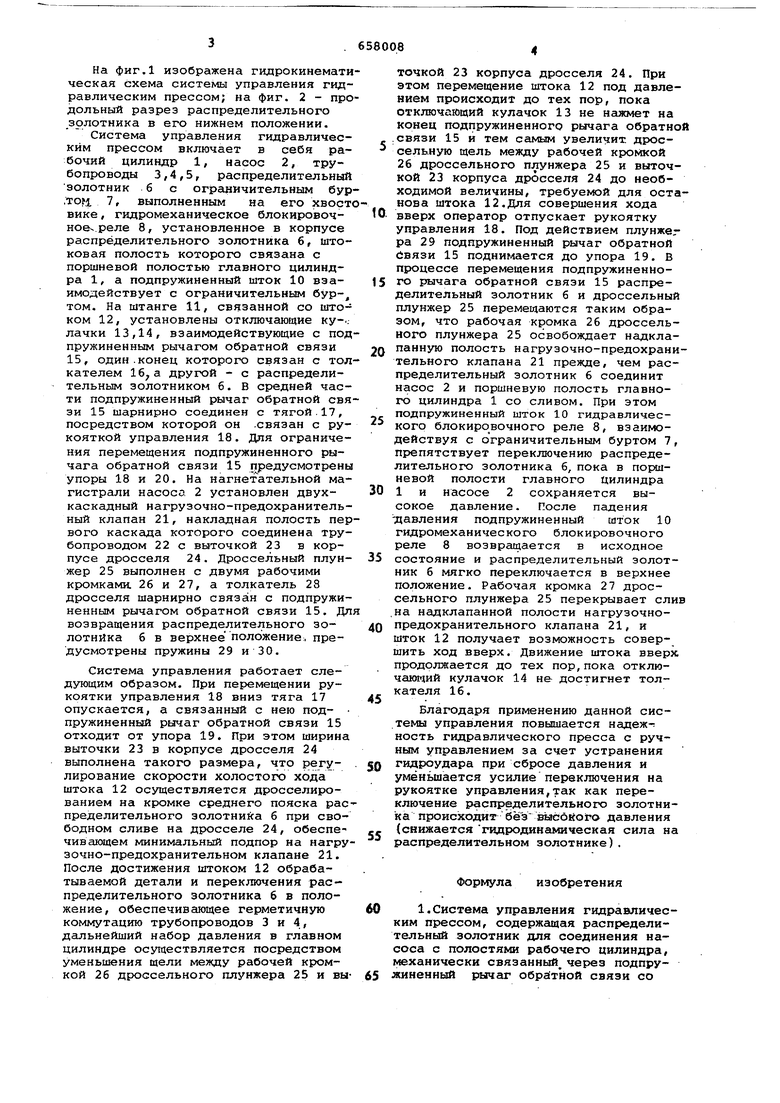

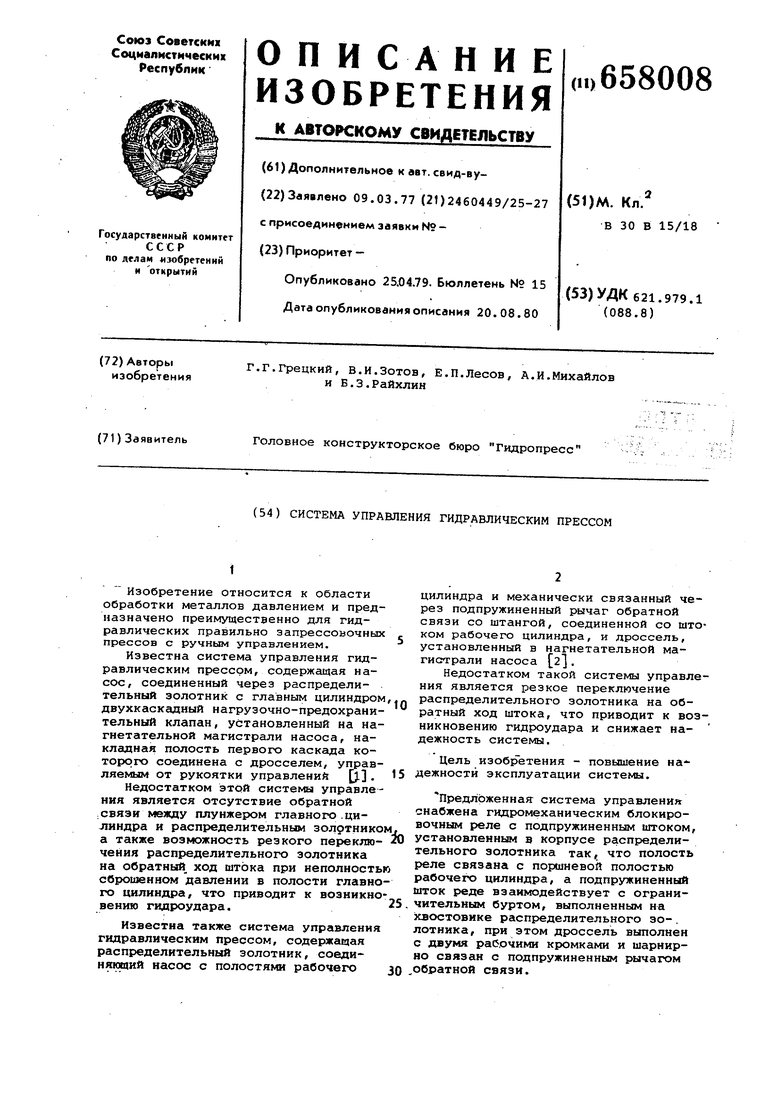

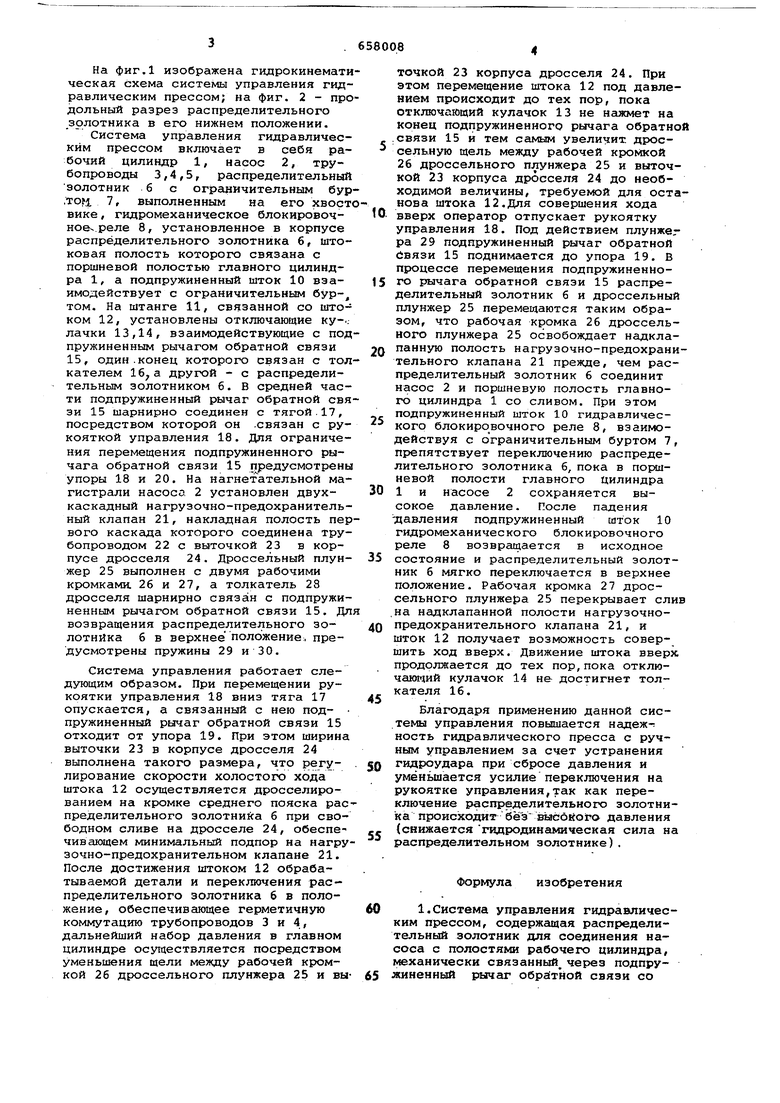

Изобретение относится к области обработки металлов давлением и предназначено преимущественно для гидравлических правильно запрессовочных прессов с ручным управлением. Известна система управления гидравлическим прессом, содержащая насос, соединенный через распределительный золотник с главным цилиндром двухкаскадный нагрузочно-предохранительный клапан, установленный на нагнетательной магистрали насоса, накладная полость первого каскада которогю соединена с дросселем, управляемым от рукоятки управлений J. . Недостатком этой системы управления является отсутствие обратной связи между плунжером главного .цилиндра и распределительным золртнико а также возможность резкого переключения распределительного золотника иа обратный, ход штока при неполность сброшенном давлении в полости главно го цилиндра, что приводит к возникно вению гидроудара. Известна также система управления гидравлическим прессом, содержащая распределительный золотиик, соединяющий насос с полостями рабочего цилиндра и механически связанный через подпружиненный рычаг обратной связи со штангой, соединенной со штоком рабочего цилиндра, и лроссель, установленный в нагнетательной магистрали насоса 2. Недостатком такой системы управления является резкое переключение распределительного золотника на обратный ход штока, что приводит к возникновению гидроудара и снижает надежность системы. Цель изобретения - повышение надежностй эксплуатации системы. Предложенная система управления снабжена гидромеханическим блокировочным реле с подпружиненным штоком, установленным в корпусе распределительного золотника так,, что полость реле связана с поршневой полостью рабочего цилиндра, а подпружиненный шток реде взаимодействует с ограничительным буртом, выполненным на хвостовике распределительного золотника, при этом дроссель выполнен с двумя рабочими кромками и шарнирно связан с подпружиненным рычагом обратной связи. На фиг.1 изображена гидрокинемати ческая схема системы управления гидравлическим прессом; на фиг. 2 - про дольный разрез распределительного зрлотника в его нижнем положении. Система управления гидравлическим прессом включает в себя рабочий цилиндр 1, насос 2, трубопроводы 3,4,5, распределительный золотник б с ог раничительннм бур , 7, выполненным на его хвост вике, гидромеханическое блокировочное- реле 8, установленное в корпусе распределительного золотника 6, штоковая полость которого связана с поршневой полостью главного цилиндра 1, а подпружиненный шток 10 вэаимодействует с ограничительным буртом. На штанге 11, связанной со штоком 12, установлены отключающие ку-.. лачки 13,14, взаимодействующие с под пружиненным рычагом обратной связи 15, один.конец которого связан с тол кателем 16, а другой - с распределительным золотником б. В средней части подпружиненный рычаг обратной свя зи 15 шарнирно соединен с тягой.17, посредством которой он .связан с рукояткой управления 18. Для ограничения перемещения подпружиненного рычага обратной связи 15 предусмотрены упоры 18 и 20. На нагнет ательной магистрали насоса 2 установлен двухкаскадный нагрузочно-предохранительный клапан 21, накладная полость пер вого каскада которого соединена трубопроводом 22 с выточкой 23 в корпусе дросселя 24. Дроссельный плунжер 25 выполнен с двумя рабочими кромками. 26 и 27, а толкатель 28 дросселя шарнирно связан с подпружиненным рычагом обратной связи 15. Дл возвращения распределительного золотнйка б в верхнее положение, предусмотрены пружины 29 и 30. Система управления работает следующим образом. При перемещении рукоятки управления 18 вниз тяга 17 опускается, а связанный с нею под- пружиненный рычаг обратной связи 15 отходит от упора 19. При этом ширина выточки 23 в корпусе дросселя 24 вьтолнена такого размера, что регулирование скорости холостого хода штока 12 осуществляется дросселированием на кромке среднего пояска рас пределительного золотника 6 при свободном сливе на дросселе 24, обеспечивающем минимальный подпор на нагру зочно-предохранительном клапане 21. После достижения штоком 12 обрабатываемой детали и переключения распределительного золотника 6 в положение, обеспечивающее герметичную коммутацию трубопроводов 3 и 4, дальнейший набор давления в главном цилиндре осуществляется посредством уменьшения щели между рабочей кромкой 26 дроссельного плунжера 25 и вы точкой 23 корпуса дросселя 24. При этом перемещение штока 12 под давлением происходит до тех пор, пока отключающий кулачок 13 не нажмет на конец подпружиненного рычага обратной связи 15 и тем самым увеличит дроссельную щель между рабочей кромкой 26 дроссельногчэ плунжера 25 и выточкой 23 корпуса дросселя 24 до необходимой величины, требуемой для останова штока 12.Для совершения хода вверх оператор отпускает рукоятку управления 18. Под действием плунжег ра 29 подпружиненный рычаг обратной Связи 15 поднимается до упора 19. В процессе перемещения подпружиненного рычага обратной связи 15 распределительный золотник б и дроссельный плунжер 25 перемещаются таким образом, что рабочая кромка 26 дроссельного плунжера 25 освобождает надклапанную полость нагрузочно-предохранительного клапана 21 прежде, чем распределительный золотник 6 соединит насос 2 и поршневую полость главного цилиндра 1 со сливом. При этом подпружиненный шток 10 гидравлического блокировочного реле 8, взаимодействуя с ограничительным буртом 7, препятствует переключению распределительного золотника 6, пока в поршневой полости главного Цилиндра 1 и насосе 2 сохраняется высокое давление. После падения удавления подпружиненный шток 10 гидромеханического блокировочного реле 8 возвргицается в исходное состояние и распределительный золотник 6 мягко переключается в верхнее положение. Рабочая кромка 27 дроссельного плунжера 25 перекр лвает слив на надклапанной полости нагрузочнопредохранительного клапана 21, и шток 12 получает возможность совершить ход вверх. Движение штока вверх продолжается до тех пор,пока отключающий кулачок 14 не достигнет толкателя 16. Благодаря применению данной системы управления повышается надежность гидравлического пресса с ручным управлением за счет устранения гидроудара при сбросе давления и уменьшается усилие переключения на рукоятке управления,так как переключение распределительного золотника происходит без высойого давления {снижается подродинамическая сила на распределительном золотнике), Формула изобретения 1.Система управления гидравлическим прессом, содержащая распределительный золотник для соединения насоса с полостями рабочего цилиндра, механически связанный через подпружиненный рычаг обрйтной связи со

штангой, соединенной со штоком главного цилиндра, и дроссель, установленный в нагнетательной магистрали насоса, отличающаяся тем, что, с целью повьгиения надежности эксплуатации системы,она снабжена гидромеханическим блокировочным реле с подпружиненным штоком, установленным в корпусе распределительного золотника, при этом полость реле связана с поршневой полостью рабочего цилиндра, а на хвостовике распределительного золотника выполнен .ограничительной бурт, взаимодействующий с подпружиненным штоком реле.

2.система управления по п.1, отличающаяся тем, что дроссель выполнен с двумя рабочими кромками и шарнирно связан с подпружиненнЕЛ4 рычагом обратной связи.

Источники информации, принятые во внимание при экспертизе

1.Розанов 5.в. гидравлические прессы. М., Машгиз, 1959, с. 376.

2.Авторское свидетельство СССР 513885, кл, В 30 в 15/16,1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидравлическим прессом | 1980 |

|

SU910466A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 1992 |

|

RU2037677C1 |

| Система управления гидравлическимпРЕССОМ | 1977 |

|

SU812602A2 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД, ПРЕИМУЩЕСТВЕННО МОБИЛЬНОЙ АНТЕННОЙ УСТАНОВКИ С ПОДЪЕМНОЙ МАЧТОЙ | 2010 |

|

RU2449942C1 |

| Тормозное управление ведущего моста транспортного средства | 1984 |

|

SU1181904A1 |

| Система управления гидравлическимпРЕССОМ | 1979 |

|

SU842007A1 |

| Система управления гидравлическим прессом | 1982 |

|

SU1063631A1 |

| Гидроусилитель | 1976 |

|

SU564448A1 |

| Система управления гидравлическим прессом | 1978 |

|

SU747739A1 |

| Система управления гидравлическим прессом | 1977 |

|

SU725900A1 |

Я«/г /

.З

Авторы

Даты

1979-04-25—Публикация

1977-03-09—Подача