1

Изобретение относится к области обработки металлов давлением и предназначено для систем управления сложными гидравлическими прессами.

По авт. св. 475290 известно модолирующее устройство гидравлического пресса, содержащее цикловой командоапиарат, пульт управления, систему электроавтоматики пресса, индикационное табло, блокпреобразователь сигналов, моделирующий работу гидросистемы, программный задатчик, выбирающий цикл работы данного пресса, и блок имитации гидравлических и механических помех.

Это устройство позволяет осуществпть испытание и паладку системы электроавто.матики до соединепия ее с прессом.

В настояп 1,ее время многие прессы, папример прессы для переработки пластмасс, лзотермпческой щтамповки п другпе, осна1Паются устройствами нагрева со сложными системами регулирования температуры, являющимися частью системы электроавтоматики пресса.

Однако известное устройство при испытаниях и наладке систем электроавтоматики прессов, оснащенных устройствами нагрева, не позволяет испытать и отладить терморегулирующую часть системы электроавтоматики.

Кроме того, это моделирующее уетройство НС обеспечивает проверку тех каналов логической коммутационной части системы электроавтоматики пресса, которые у.аствуют Б формировании управляющих сигналов для тсрморегулирующей части. Так как терморегул ирующая часть системы электроавтоматики для больщого числа прессов представляет собой сложное электронное устройство, то установка на пресс системы электроавтоматики без предварптельпой отладки и испытания терморегулирующей ее части с учетом реальных условий ее работы в технологическом цикле пресса, увеличивает время отладки п испытания всего пресса.

Целью изобретения является повыщение производптельностп пресса за счет обеспечения быстрой отладки тсрморегулирующей части пресса.

Для этого иредлагаемое моделирующее устройство гидравлического пресса снабжено термокамерой с установленными в ней нагревательными элементами и датчиками температуры, а также регулятором теплового режима терлшкамер, при этом входы системы электроавтоматики пресса соедпнекы с датчиками температуры, а выходы- с нагревательными элементами термокамер, которые в свою очередь сосдинены с выходом регулятора теплового режима, соединенного с блок-преобразователем сигнала.

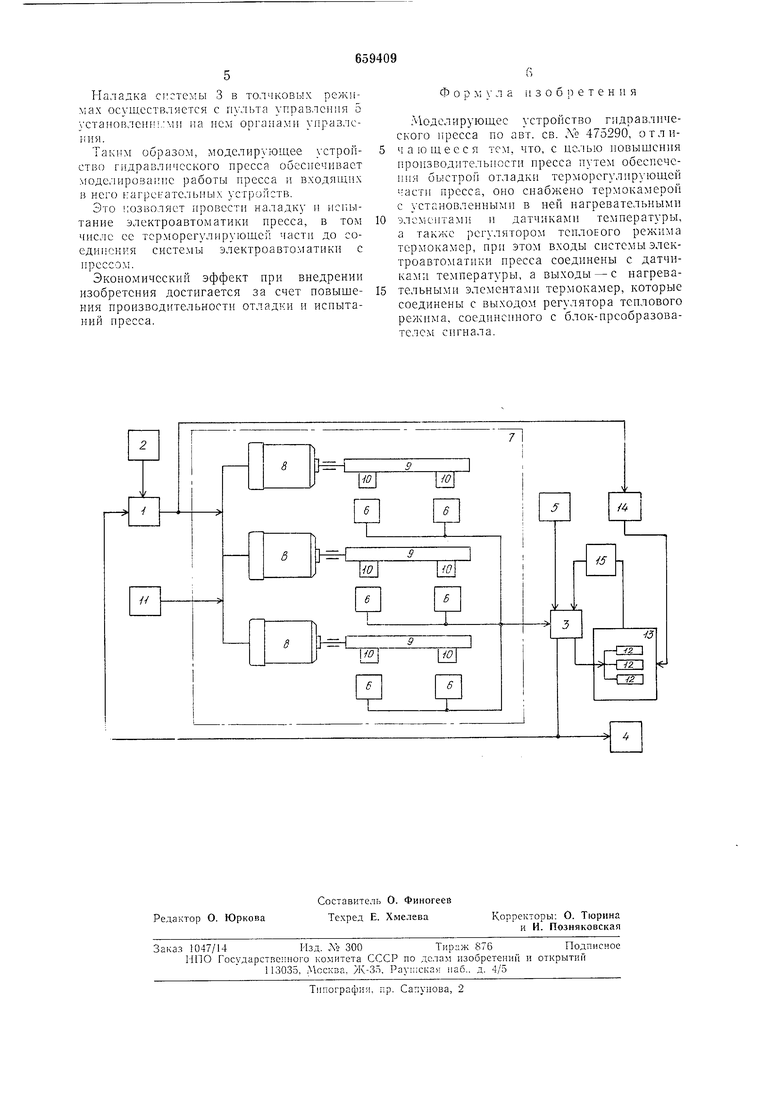

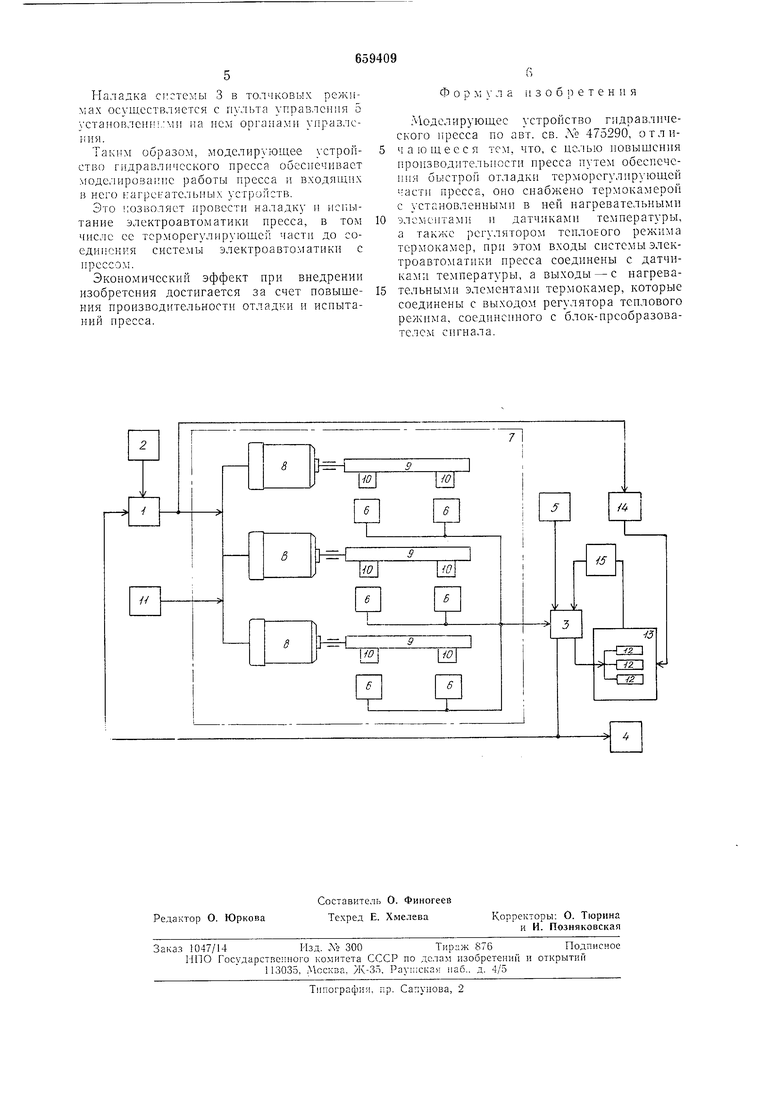

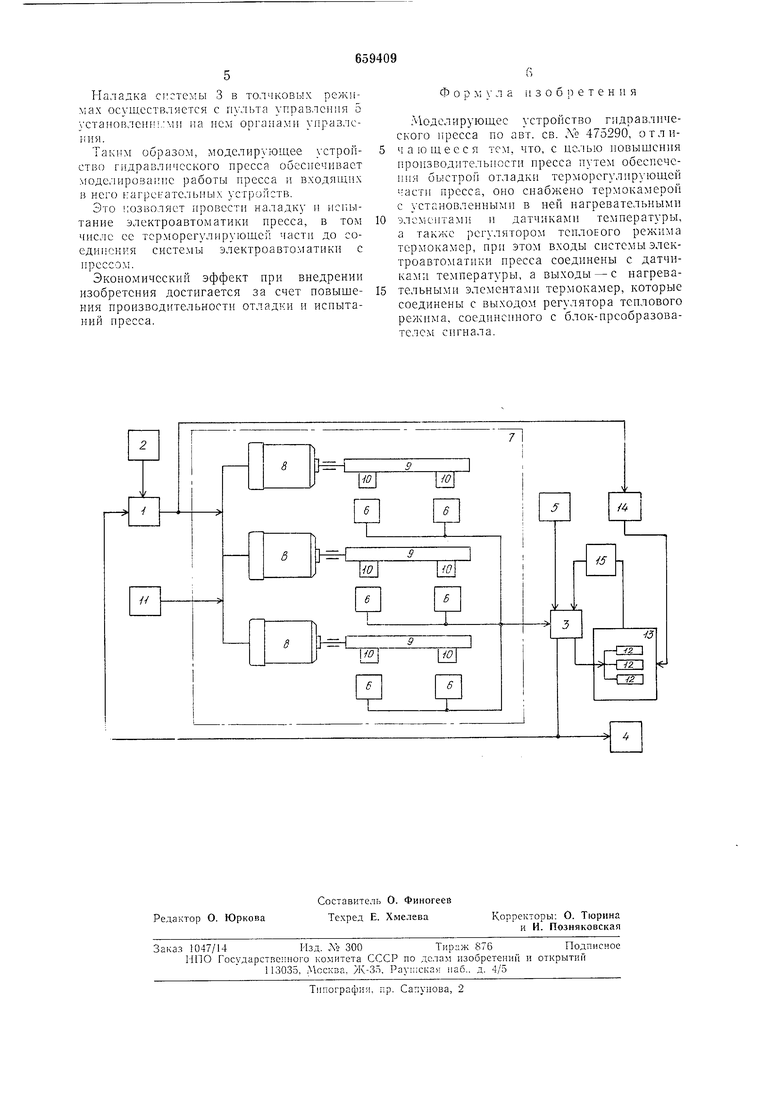

На чертеже изображена блок-ехема моделирующего устройства гидравлического нресса.

Моделирующее устройство содержит блок-преобразователь 1 сигналов, с одним из входов которого соединен программный задатчик 2, позволяющий осуществить испытания системы электроавтоматики, в том числе ее терморегулнрующей части для любого иресса путем простой смены программ. Другой вход блока-преобразователя сигналов по цепи обратной связи соединен с выходом испытываемой системы 3 электроавтоматики пресса. Выход системы электроавтоматики соединен также с индикационным табло 4. Входы системы 3 соединены с нультом управления 5 и угловыми датчиками 6 циклового командоапнарата 7. Цикловой командоаппарат 7 включает набор реверсивных сервоприводов 8, вращающих валы 9, взаимодействующие с помощью флажков 10 с угловыми датчиками 6, моделирующими работу датчиков пути и давления пресса.

Валы сервоприводов моделируют работу гидравлических цилиндров по возвратнопостунательным перемещениям рабочих органов пресса.

Сервоприводы 8 циклового командоанпарата 7 соединены с блоком-преобразователем I и с блоком имитации механических и гидравлических помех 11.

Терморегулирующие выходы системы электроавтоматики соединены с нагревательными элементами 12 термокамеры 13, в которой осуществляется моделирование необходимого тенлового режима при номощи регулятора 14 теплового режима термокамеры. Датчики температуры 15, соединенные с термокамерой, обеснечивают обратную связь по температуре между термокамерой 13 и еистемой 3 электроавтоматики.

Моделирующее устройство гидравлического иресса работает следующим образом.

Блок-преобразователь 1 сигналов по программе программного задатчика 2 и сигналам системы электроавтоматики пресса управляет вращением реверсивных приводов 8 циклового комаидоаппарата 7. Реверсивные приводы вращают валы 9 в последовательноети перемещений подвижных органов пресса. При этом воздействие флажков 10 на угловые датчики 6 моделирует воздействие подвижных органов пресса на расположенные на нем датчики пути и давления. Угловые датчики вырабатывают еигналы, поступаюи ие в испытываемую систему электроавтоматики пресса 3. Вырабатывасдмые системой электроавтоматики сигналы поступают по обратной связи на

блок-преобразователь 1, который посылает новые командные сигналы на сервоприводы 8 циклового командоаппарата 7.

Кроме того, при выполнении определенпых операций технологического цпкла работы пресса с выхода терморегулирующей части системы э.тектроавтоматики пресса к нагревательным элементам 12 термокалгеры 13 подается напряжение. Операции

технологического цикла, при выполнении которых к нагревательным элементам 12 нодводится напряжение, определяются внутренннми логическими связями конкретной испытываемой системы электроавтоматики конкретного пресса.

Нагревательные элементы 12 после приложения к их зажимам напряжения осуществляют нагрев термокамеры 13. Тепловой режим, т. е. количество потребляемого термокамерой тепла, при выполнении каждой данной операции технологического цикла, должен соответствовать тенловому режиму нагревательной установки иресса, т. е. количеству тепла, потребляемому нагревательной установкой иресса при выполнении этой же операции.

Регулирование теплового режима термокамеры осуществляется peгyvTятopoм 14

теплового режима по сигналам с выхода блока-нреобразователя 1 сигналов в соответствии е программой, заложенной в программный задатчик 2. Регулятор 14 осуществляет регулирование теплового режима

термокамеры путем изменения интенсивности ее охлаждения. Температура, достигнутая в термокамере 13, контролируется датчиками темиературы 15. Сигналы с выхода датчиков температуры

поступают на вход терморсм-улирующейчасти сиетемы электроавтоматики, которая осуществляет регулирование температуры в термокамере 13. Если переход к очередной операции технологического цикла зависит не только от положения рабочих ор1-анов пресса и других параметров технологического ироцесса, но и от достигнутого те.мпературного режима, то команда, разрешающая переход к очередной онерации,

поступает на вход блока-преобразователя 1 сигналов только после достижения в термокамере 13 необходимого уровня температуры.

Состояние выходов системы электроавтоматики ипдицируется индикационным табло 4.

При необходимости ввести в систему испытания аварийный режим или но.меху,

препятствующую движению подвижного механизма иресса (т. е. моделир ющему его сервоприводу), органы управления блока имитации помех 11 осуществляют отключение соответствующих сервоприводов 8.

Наладка су стемы 3 Е мах осуществляется с пу.тьта управления о установлен. на нем органами упразлсиня.

Таким образом, моделирующее устройство гидравлического пресса обеспечивает моде.тирова1;1 е работы пресса и входяидих в него нагревательных устройств.

Это юзволяст провести наладку и испытание электроавтоматики пресса, в том числе ее терморегул и рующей части до соединения системы электроавтоматики с прессом.

Экономический эффект при внедрении изобретения достигается за счет повыщения производительности отладки и испытаний пресса.

Формула изобретения

Моделирующее устройство гидравлического пресса по авт. св. Л 475290, отличающееся тем, что, с целью повыщенпя производительности пресса путем обеспечеиия быстрой отладки терморегулирующей части прееса, оно снабжено термокамерой с установленными в ней нагревательными элементами и датчиками температуры, а также регулятором теплоЕОго режима термокамер, при этом входы системы электроавтоматики пресса соединены с д,атчиками температуры, а выходы - с нагревательными элементами термокамер, которые соединены с выходом регулятора теплового режима, соединенного с блок-преобразователем снгнала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Моделирующее устройство гидравлического пресса | 1974 |

|

SU475290A1 |

| Моделирующее устройство гидравлического пресса | 1976 |

|

SU571393A2 |

| Способ определения цикловой подачи топлива в дизельном двигателе и устройство для его осуществления | 2021 |

|

RU2775798C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 1986 |

|

RU1387629C |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ С ФОРСАЖНОЙ КАМЕРОЙ СГОРАНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466287C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 1989 |

|

RU1711571C |

| АВТОНОМНЫЙ КОНДИЦИОНЕР С ВОДЯНЫМ КОНДЕНСАТОРОМ | 1999 |

|

RU2156923C1 |

| Устройство для регулирования температуры | 1986 |

|

SU1434415A1 |

| Устройство для определения теплопроводности текстильных материалов | 1974 |

|

SU506793A1 |

| Устройство для управления нагревом | 1979 |

|

SU851386A1 |

Авторы

Даты

1979-04-30—Публикация

1977-03-05—Подача