Изобретение относится к области производства теплоизоляционных материалов и может быть использовано для изоляции поверхностей промышленного оборудования и трубопроводов, работающих при высоких температурах теплоносителя и высокой влажности окружающей среды.

Известна сырьевая смесь для изготовления теплоизоляционного материала, включающая вес. %:

битум 40-50, аглопорит 39-48, известковая мука 7,8-11,6, полифторорганосилоксановая жидкость 0,4-3,2 1.

В этой смеси крецнеорганические жидкости являются гидрофобизаторами минеральных наполнителей вместе с органическими вяжущими веществами, но кремнеорганические жидкости в данных случаях не выполняют роли связующего компонента.

Недостатком теплоизоляционного материала, полученного из известной сырьевой смеси, является низкая гидрофобность и невозможность длительной эксплуатации их при температуре более 150-160°С, что вызвано изменением свойств органических вяжущих веществ, вследствие процессов окисления, возгонки летучих компонентов, коксование

и т. п. Это приводит к резкому падению прочности материала, частичному или полному разрушению его из-за термической деструкции органического вяжущего компонента. В результате понижается водостойкость, значительно возрастает влаго- и водопоглоще ние материала.

Кроме того, к недостаткам известных теплоизоляционных масс следует отнести их сравнительно высокие объемные массы более 600 кг/м, особенно при больщих дозировках органических вяжущих веществ. Это приводит не только к утяжелению всей изоляционной конструкции, но и к ухудшению ее теплофизических свойств, в частности, к резкому возрастанию коэффициента тепло5проводности (более 0,16 Вт/мК).

Наиболее близкой к предложенному изобретению является сырьевая смесь, включающая вес. %: этилсиликат - 40-2,0-6,0, . порообразователь - 0,1-0,16, минеральный наполнитель - гранулированная минеральная вата 70-80 и бентонитовая глина - 3,0-6,0; мочевино-фурнловая смола 15-22 и вода {2. Недостатком этой смеси является то. что она не обеспечивает полученному материалу гидрофобных свойств, .термостойкости. Цель изобретения - обеспечение гидрофобности и повышение термостойкости. Это достигается тем, что сырьевая смесь, включающая этилсиликат - 40, порообразователь, минеральный наполнитель и воду, дополнительно содержит алюмометилсиликонат натрия, а в качестве минерального наполнителя - тонкодисперсный мел при следующем соотнощении компонентов, вес.: 2,0-6,0 Этилсиликат - 40 0,1-0,16 Порообразователь Тонкодисперсный мел Алюмометилсиликонат 1,0-1,6 Остальное. В качестве минерального наполнителя исползуют тонкодисперсный, порощкообразный мел марки ММС-2 (ГОСТ 17498-72). В качестве органического связующего материала используют гидролизованный водны-й раствор этилсиликата - 40 (МРТУ-6-02-482-68), а в качестве гидрофобизатора - водный раствор алюмометилсиликоната натрия (АМСН) с отношением Si/Al равным 0,5-1,0 (МРТУ-104-66). Для вспучивания сырьевой массы при 20-25°С и снижения объемной массы материала (до 450- 600 кг/м) вводится алюминиевая пудра, которая интенсивно реагирует с гидроксильными группами компонентов массы с выделением водорода. Сырьевую смесь и изделия из нее изготавливают следующим образом. Приготавливается в смесителе меловая суспензия с расчетным количеством мела, воды, 15-250/0-го раствора АМСН (Si/Al равное 0,5-1,0). Массу тщательно перемещивают (3-5 мим ) до образования однородной суспензии. В полученную массу вводят 20-25°/о-ный гидролизованный водный раствор этилсиликата - 40 в соответствующем количестве. Массу тщательно перемещивают (2-3 мин), затем вводят в нее алюминиевую пудру в заданном количестве, снова тщательно перемещивают массу (1-2 мин) и укладывают в металлические формы, которые предварительно смазывают машинным маслом для облегчения извлечения из них готовых изделий. Уложенную в форму массу выдерживают в сушильной камере при 20-30°С (5-10 мин), затем температуру поднимают до 140-150°С и выдерживают массу в течение 2-2,5 час, а затем температуру повышают до 200- 250°С (2 час) в зависимости от требуемой прочности материала. После термообработки форму с готовым продуктом извлекают из, сущильной камеры, охлаждают до 25- 35°С (1 час), извлекают готовый продукт из формы. В зависимости от конфигурации формы можно получат плиты, сегменты, скорлупы и т. п. В тех случаях, когда теплоизоляционный материал, полученный из предлагае.мой сырьевой смеси, эксплуатируется в наиболее жестких условиях (длительное контактирование с водой), целесообразно для сохранения высоких теплофизических свойств материала обрабатывать его внешнюю поверхность расплавленными при 70-75°С раствором синтетических жирных кислот (СЖК) фракций С: 7-го- Это позволяет снизить влагопоглощение материала в 5,8-8,7 раз и полностью предотвратить капилярный подсос воды материалом. Расход СЖК составляет 0,03-0,05 г/см2 поверхности материала. Пример I. Готовят сырьевую .массу при следующих соотнощениях компонентов, вес. °/о: Тонкодисперсный мел Этилсиликат - 40 Алюмометилсили.кднат 1,0 Алюминиевая пудра 0,1 Остальное. Материал имеет следующие физико-механические показатели: объемная масса 595 кг/м, COS6-0,4, коэффициент теплопроводности 0,122 ВТ/м.К, термостойкость гидрофобного покрытия 300°С, материала 700°С, прочность материала, обработанного при 250°С, равна 0,4 МПа, водопоглощение при капиллярном подсосе 2,5%- Степень гидрофобности - 0,55. Пример 2. Готовят сырьевую массу при следующих соотноо1ениях компонентов, вес. %: Тонкодисперсный мел Этилсиликат - 40 Алюмо.метилсиликонат 1,6 Алюминиевая пудра 0,16 Остальное. Материал и.меет следующие физико-механические показатели: объемная масса 465 кг/м, cose -0,50, коэффициент теплопроводности 0,095 Вт/м.К , термостойкость гидрофобного покрытия 350°С, материала - 700°С, прочность .материала, обработанного при 250°С, равна 0,2 МПа, водопоглощение при капиллярном подсосе 3,7%. Степень гидрофобности - 0,55. Пример 3. Готовят сырьевую массу при следующих соотнощениях компонентов, вес.°/о; Тонкодисперсный мел68 Этилсиликат - 402 Алюмометилсиликонат натрия1,2 Алюминиевая пудра0,12 ВодаОстальное. Материал имеет следующие физико-механические показатели: объемная масса 530кг/мЗ, COS0 -0,55, коэффициент теплопроводности 0,109 Вт/м-К, термостойкость гидрофобного покрытия 350°С, прочность материала, обработанного при 250°С, равна 0,25 МПа, водопоглощение при капиллярном подсосе 3,4%. Степень гидрофобности - 0,55.

Как видно из примеров и качественных показателей сырьевая смесь обеспечивает получение теплоизоляционного материала, обладающего высокими гидрофобными свойствами, сохраняющимися при повышенных температурах (до 300-350°С), что в 2 раза выше по термостойкости известных покрытий. Прочность материала при этом не уменьшается (до 700°С).

Улучшаются теплофизические свойства и уменьшается объемная масса материала при достаточной его прочности.

Возможность получения декоративно-отделочного материала с высокой степенью белизны (более 90%).

Широкая распространенность и доступность меловых запасов в стране и кремнийорганических жидкостей при низкой стоимости готового материала дает возможность получить значительный экономический эффект.

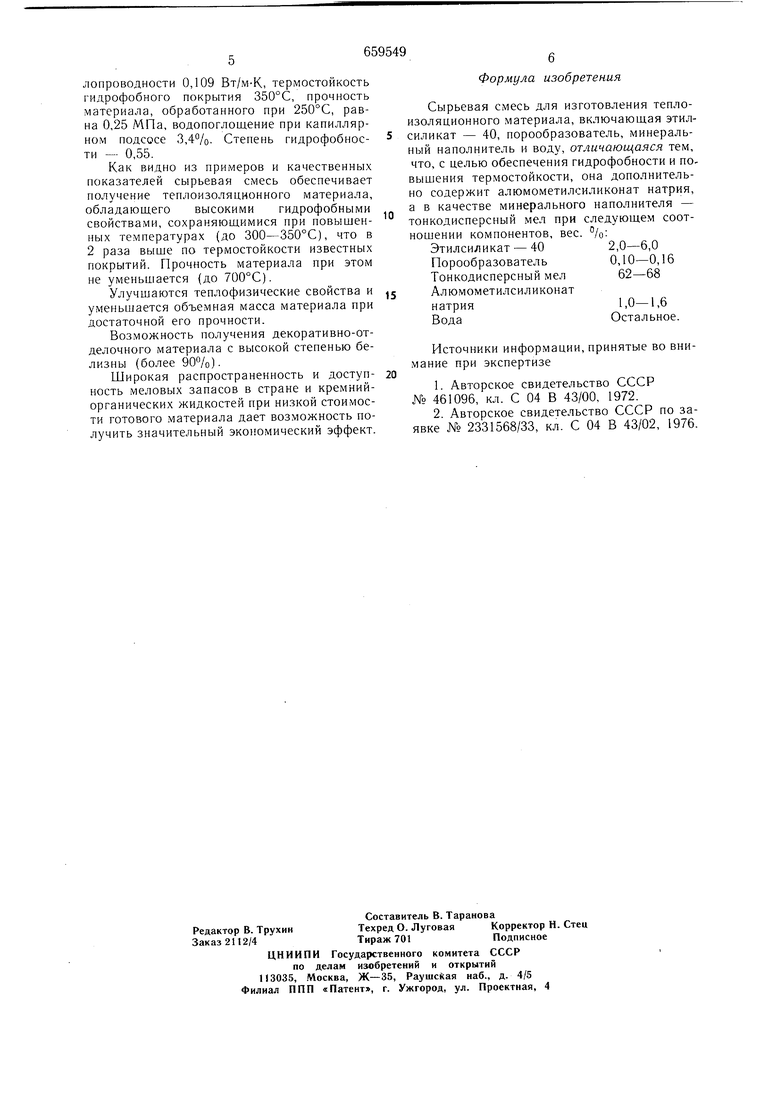

Формула изобретения

Сырьевая смесь для изготовления теплоизоляционного материала, включающая этилсиликат - 40, порообразователь, минеральный наполнитель и воду, отличающаяся тем, что, с целью обеспечения гидрофобности и повышения термостойкости, она дополнительно содержит алюмометилсиликонат натрия, а в качестве минерального наполнителя - тонкодисперсный мел при следующем соотношении компонентов, вес. %:

Этилси;1икат - 402,0-6,0

Порообразователь0,10-0,16

Тонкодисперсный мел62-68

Алюмометилсиликонат

натрия1,0-1,6

ВодаОстальное.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 461096, кл. С 04 В 43/00, 1972.

2.Авторское свидетельство СССР по заявке № 2331568/33, кл. С 04 В 43/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2014 |

|

RU2554613C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2308440C1 |

| СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО ЯЧЕИСТОГО БЕТОНА | 2012 |

|

RU2507181C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2148045C1 |

| Сырьевая смесь для изготовлениялЕгКОгО зАпОлНиТЕля | 1979 |

|

SU833810A1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2305670C1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ | 2009 |

|

RU2500654C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2006 |

|

RU2338723C2 |

| Сырьевая смесь для производства неавтоклавного газобетона | 2019 |

|

RU2719804C1 |

Авторы

Даты

1979-04-30—Публикация

1977-04-25—Подача