Изобретение относится к промышленности строительных материалов, а именно к технологии изделий из ячеистого бетона автоклавного твердения.

Известен способ получения изделий из ячеистого бетона автоклавного твердения путем переработки по технологическому заводскому циклу сырьевой смеси. Последняя включает цемент, кремнеземистый компонент в виде шлама кварцевого песка, известь, гипсосодержащую добавку, порообразователь - алюминиевую пудру или пасту, и воду затворения. Основное содержание указанной технологии приведено в нормативных документах (Межгосударственный стандарт ГОСТ 31359-2007. Бетоны ячеистые автоклавного твердения. Технические условия и в Строительных нормах РСН3 17-86 Госстроя УССР, 1986 г.).

Указанные документы определяют нормы, которыми надлежит руководствоваться при подготовке материалов сырьевых смесей для производства ячеистого бетона автоклавного твердения, в частности тонкодисперсный кремнеземистый компонент размалывается по мокрому способу до удельной поверхности в пределах 2200…2400 см2/г при плотности песчаного шлама 1,65…1,7 кг/л. При этом применяемая в качестве газообразователя алюминиевая пудра по ГОСТ 5494-70 (или паста на основе алюминиевой пудры) не регламентируется по фракционному зерновому составу, а в качестве гидрофобизаторов не предусмотрено использование кремнийорганических жидкостей последнего поколения. Эти факторы не позволяют при существующих нормах расхода сырья и подготовки сырьевой смеси улучшать строительно-технические свойства готовых изделий: повышать прочность на сжатие готового автоклавного бетона, снижать водопоглощение готовых строительных изделий путем их поверхностной гидрофобизации, а также решать вопросы получения в заводских условиях изделий с декоративно-цветной поверхностью.

Что касается получения окрашенных изделий из ячеистого бетона автоклавного твердения непосредственно в условиях осуществления технологического цикла, то в известном техническом решении (RU 2182137 C1, 22.12.2000) предлагается готовить красящую добавку, предварительно смешивая часть цемента с механоактивированным суперпластификатором С-3 и пигментом, после чего полученный премикс загружают непосредственно в подготовленную сырьевую смесь с водой затворения с последующим автоклавированием смеси.

Указанное техническое решение не может быть реализовано при объемном окрашивании бетона, учитывая, что сырьевая смесь уже на стадии перемешивания обладает повышенной щелочностью (pH 9,5-14) и это заведомо вызовет обесцвечивание железоокисных пигментов, а регулирование в газобетоне pH среды до нейтральной величины невозможно. Сегодняшняя технология окрашивания автоклавного бетона сводится к малопроизводительным способам механического нанесения красящих материалов на готовые фасадные поверхности.

Известна также ячеистобетонная смесь, включающая (в вес. %): минеральное вяжущее 24-26, кремнеземистый компонент 37-39, комплексную гидрофобизирующую добавку в составе стирол-инденовой смолы 2-5 и полиалкилгидросилоксана 0,3-0,7, газобразователь-алюминиевую пудру 0,045-0,055 и воду - остальное. Эту смесь подвергают автоклавной обработке для получения строительных изделий (SU 541817, 05.09.1974). Хотя в этом изобретении и реализуется объемная гидрофобизация, но применение двухкомпонентного гидрофобизатора указанного химического состава исключает возможность осуществления более глубокой автоклавной обработки смеси, в частности, ввиду замедления процессов гидратации, и это не позволяет получить оптимальную поровую структуру газобетона, необходимую для понижения величины объемного водопоглощения и капиллярного подсоса.

Вместе с тем существенным недостатком данного технического решения являются сравнительно невысокие физико-механические показатели ячеистого бетона по прочности на сжатие из-за пониженного режима тепловой обработки, что ограничивает возможности применения конструкционных изделий из указанного бетона.

По своей технической сущности наиболее близким аналогом к заявленному изобретению является способ получения изделий из ячеистого бетона автоклавного твердения путем приготовления сырьевой смеси, включающей минеральное вяжущее из цемента с известью, кремнеземистый компонент в виде шлама кварцевого песка, двуводный гипс, порообразователь - алюминиевую пудру или пасту, и воду затворения (RU №2253567, 10.06.2005, с. 6).

Указанный способ обладает рядом технологических недостатков, а именно: реализуемый грубый помол песка до удельной поверхности 2500-2800 см2/г, а также использование алюминиевой пудры с частицами стандартной тонкости, что отрицательно сказывается на прочности бетона, вследствие чего невозможно производить ячеистый газобетон автоклавного твердения марок Д500-Д600, не увеличивая значительно расход высокомарочных цементов. Помимо указанных недостатков способ характеризуется повышенными энергозатратами на тепловую обработку бетона-сырца.

Задачей изобретения является разработка способа получения изделий из ячеистого бетона автоклавного твердения улучшенного качества по строительно-техническим показателям, а также получение изделий с лицевой поверхностью, имеющей различную цветовую гамму.

Поставленная задача решается тем, что в способе получения изделий из ячеистого бетона автоклавного твердения путем приготовления сырьевой смеси, включающей минеральное вяжущее из цемента с известью, кремнеземистый компонент в виде шлама кварцевого песка, двуводный гипс, порообразователь - алюминиевую пудру, и воду затворения, согласно изобретению кварцевый песок измельчают до удельной поверхности 3500-4100 см2/г, пороообразователь используют с зерновой фракцией алюминия размером частиц 22-45 мкм в количестве не менее 70-75%, при этом в шлам кварцевого песка дополнительно вводят красящую добавку из ряда железоокисных пигментов, а поверхность готового изделия обрабатывают гидрофобизатором - водным раствором метилсиликоната, при следующем соотношении компонентов, мас. %: портландцемент марки М500 Д0-31,975-35, известь 6,3-8,2, кварцевый песок 53,13-54, двуводный гипс 4,86-5,0, алюминиевая пудра 0,12-0,123, красящая добавка 0,59-0,701 и вода затворения при температуре 42-45C в количестве, соответствующем отношению В/Т, равному 0,58-0,63.

В варианте изобретения метилсиликонат натрия используют в виде водного раствора при разведении 1:12 и расходе, равном 0,5 л/м2 обрабатываемой поверхности изделия из ячеистого бетона марки D500.

Сущность изобретения заключается в следующем.

Известно, что основными показателями, определяющими строительно-технические свойства бетона автоклавного твердения, являются прочность на сжатие и связанная с ней плотность (теплопроводность), увеличение которой эквивалентно повышению его прочности. Кроме того, прочность конструкционного автоклавного бетона прямо зависит от состояния макро-(ячеистой) и микро-(структура межпорового пространства) структуры материала, определяемой совокупностью технологических параметров сырьевой смеси и заводского технологического цикла, при этом именно от структуры материала зависит качество окрашивания бетона и поверхностной его гидрофобизации.

Установлено, что наибольшую прочность и наименьшее водопоглощение имеют ячеистые материалы с округлыми ячейками и с наиболее однородной структурой. С уменьшением диаметра ячеек в два раза при постоянной суммарной пористости прочность ячеистого бетона увеличивается также в два раза.

На характер формирующейся пористой структуры ячеистого бетона существенно влияет дисперсность как кремнеземистого компонента, так и порообразователя. При этом наибольший размер частиц кремнеземистого компонента не должен превышать толщину стенки ячейки.

Тонкость помола исходных материалов должна удовлетворять условию оптимальной гранулометрии, при которой возможна наиболее плотная укладка частиц смеси. Чем тоньше помол песка, тем больше кремнезема переходит в гидросиликат кальция и тем более высокой оказывается прочность бетона (Кудряшов И.Т. Автоклавные ячеистые бетоны и их применение в строительстве. М.: Стройиздат, 1949 г., 108 с.).

Исходя из экспериментальных данных о влиянии удельной поверхности тонкомолотого кварцевого песка на прочность бетонных блоков автоклавного твердения в зависимости от предельно допустимой щелочности сырьевой смеси, существует возможность увеличения прочности блоков за счет повышения степени измельчения песка до удельной поверхности 3500-4100 см2/г по сравнению со стандартной удельной поверхностью песка, равной 2000-3000 см2/г.

Известно также, что капиллярное поглощение жидкости обеспечивается порами радиусом 0,1-50 мкм, то есть на процесс поверхностной гидрофобизации газобетона, а следовательно, на эффективность гидрофобной защиты влияет распределение пор в этом диапазоне в структуре материала, достигаемое выбором оптимальной удельной поверхности порообразователя, в частности алюминиевой пудры марки ПАП-1. Авторы работы (Селиванов В.М и др. Сухие газобетонные смеси на основе вторичного сырья и отходов промышленности // Строительные материалы, 2000 г., №9, с. 10-11) указывают, что главной причиной препятствующей получению быстровспучивающегося и бездефектного ячеистого бетона, является неравномерный зерновой состав алюминиевой пудры, позднее реагирование наиболее крупных или малоактивных частиц алюминия и нарушение структуры за счет внутрипорового давления, возникающего при газообразовании после схватывания вяжущего.

Явление запоздалого реагирования газообразователя и меры по его предупреждению известны в технологии ячеистого бетона. Достигается это путем изменения В/Т и температуры смеси, введения ПАВ.

В изобретении для нормализации процесса газообразования и получения быстро вспучивающегося ячеистого бетона используют алюминиевую пудру с содержанием в ней тонкодисперсной фракции частиц с размером 22-45 мкм не менее 70-75%. Указанные пределы размеров частиц порообразователя являются оптимальными, поскольку при размере меньше 22 мкм сырьевая смесь в процессе вспучивания быстро набирает нерасчетную вязкость, а преобладание частиц с размером больше 45 мкм ухудшает показатели бетона по влагопоглощению.

Величина тонкости помола песка также имеет существенное значение для качества объемного окрашивания массива ячеистого бетона, поскольку при дозировании красящей добавки именно в шлам кварцевого песка в последнем происходит равномерное распределение частиц пигмента и адгезионное взаимодействие пигмента с частицами песка. Вместе с тем жидкая фаза сырьевой смеси (вода затворения) и порообразователь - алюминиевая пудра с указанным в настоящем изобретении зерновым составом фракций активного алюминия - ослабляют действие щелочей на пигмент до практически полного завершения процессов гидратации.

Указанные в изобретении допустимые пределы насыщения массы газобетона пигментами (0,59-0,701 мас.%) соответствуют цветонасыщенности от пастельных тонов архитектурно-дизайнерских решений для фасадов малоэтажного строительства до цветонасыщенности, равной 65%.

Гидрофобизация готовых изделий проводилась путем обработки их поверхностей водным раствором метилсиликоната натрия кремнийорганической жидкостью ГКЖ-11, апробированной на общестроительных бетонных системах. Указанные в изобретении расход и разведение метилсиликоната натрия соответствуют поровой структуре для оптимального капиллярного подсоса ячеистого бетона плотностью D500. Количество гидрофобизатора принималось в пределах, указанных в изобретении (или 1,5-4,5% на сухое вяжущее). При количестве гидрофобизатора менее 1,5% не достигалось необходимого значения капиллярного подсоса ячеистого бетона, а при количестве более 4,5% наблюдалась закупорка капилляров в бетоне, что снижало паропроницаемость стенового блока.

Изобретение осуществляется следующим образом.

Для приготовления в соответствие с изобретением сырьевой смеси, из которой были получены ячеистые бетонные изделия автоклавного твердения, использовались следующие компоненты: бездобавочный среднеалюминатный портландцемент марки М500 Д0 ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия»; кварцевый песок ГОСТ 22551-71; известь ГОСТ 9179; двуводный гипс ГОСТ 4013-82 «Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Технические условия»; ГОСТ 5494-95 «Пудра алюминиевая. Технические условия»; красящая добавка - минеральные пигменты; ГОСТ 23732-79 «Вода для бетонов и растворов. Технические условия». В качестве красящих добавок были использованы железоокисные пигменты. Между химическим составом и цветом железоокисных пигментов существует определенная зависимость, а именно: желтые пигменты являются гидратами оксида трехвалентного железа Fe2O3·H2O; красные - оксидами трехвалентного железа Fe2O3; черные - ферритами железа Fe3O4(FeO·Fe2O3); коричневые - смесью желтых и красных пигментов.

Объемное окрашивание массива ячеистого бетона производилось сухими железоокисными пигментами марки BAYFERROX концерна «LANXESS Deutschland GmbH» (Германия), исходя из их свето- и атмосферостойкости, стабильности оттенков от партии к партии.

Для поверхностной гидрофобизации образцов готовых изделий применялся водный раствор кремнийорганической жидкости - метилсиликоната натрия (ГКЖ-11) - ТУ 6-02-696-76, с изменениями 1-8.

Получение сырьевой смеси проводили по технологической документации, утвержденной предприятием-изготовителем и соответствующей ГОСТ 31359-2007 «Бетоны ячеистые автоклавного твердения. Технические условия». Затем готовили образцы для лабораторных испытаний в соответствии с нормативными ссылками (Раздел 2 ГОСТ №31359-2007).

Производственный процесс приготовления ячеисто-бетонной смеси состоит из нескольких технологических операций:

- приготовление песчано-гипсового шлама путем измельчения в шаровой мельнице мокрого помола дозированных загрузок песка и гипса;

- раздельное приготовление: обратного шлама из боковых «обрезков» и «горбушек» с ячеисто-бетонного массива-сырца с машины резки путем подачи в мешалку для перемешивания с водой до получения однородной массы и последующего усреднения в расходной емкости до заданной плотности; водного раствора пигмента (или их смеси); алюминиевой суспензии путем перемешивания дозированных количеств воды и алюминиевой пудры или пасты.

Из дозаторов компоненты бетонной смеси поступают в смеситель при соблюдении следующей последовательности: вода затворения при температуре 42-45°C; обратный шлам, раствор пигмента, цемент, известь и алюминиевая суспензия. Загрузка исходными компонентами бетонной смеси осуществляется при работающем смесителе. Дальнейшие технологические операции включают формование блоков в заполненных ячеисто-бетонной смесью формах объемом 5,5 м с предварительной выдержкой изделий в камере созревания при температуре 40±5°C до набора необходимой для резки пластической прочности; процесс вертикальной и горизонтальной резки блоков; термовлажностную обработку блоков в автоклаве по режимам: прогрев при температуре 190°C в течение 12-ти часов, вакуум, подъем и поддержание давления - 12 кг/см2, сброс давления, после чего производится разгрузка «пропаренных» массивов из автоклава на участок упаковки.

Массовый расход исходных (сухих) компонентов сырьевой смеси для изготовления 1 м3 окрашенного ячеистого газобетона составил: известь - 25,18 кг; цемент - 120,42 кг; алюминия - 0,436 кг; песок - 196,36 кг; гипс - 18,036 кг; пигмент (желтый MX Y01) - 2,58 кг; вода - 1260,07 кг при В/Т=0,63.

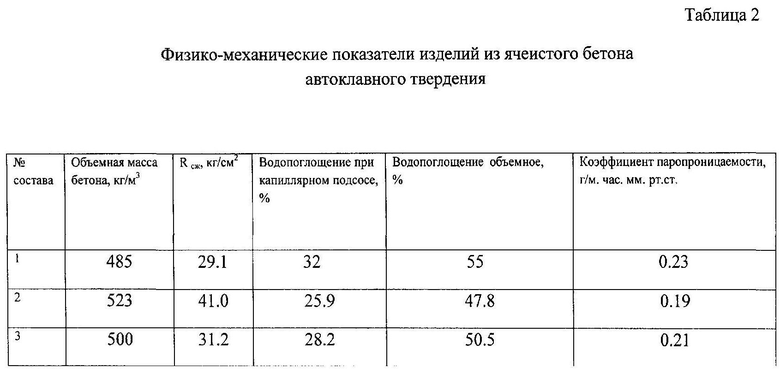

Изделия, изготовленные из сырьевой смеси, полученной и переработанной согласно изобретению, в ячеистый бетон автоклавного твердения, имели строительно-технические показатели, приведенные в таблицах 1 и 2 и на фиг. 1-3.

В таблицах 1 и 2 приведены составы сырьевой смеси для ячеистого бетона автоклавного твердения, из которых были изготовлены испытуемые образцы изделий, и данные испытаний. Последние позволяют заключить, что наилучшие показатели по пределу прочности на сжатие и плотности для бетонов автоклавного твердения достигаются в примерах 2 и 3.

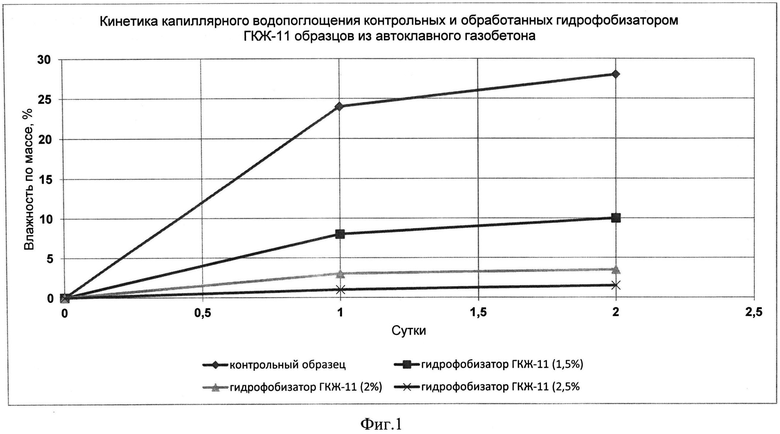

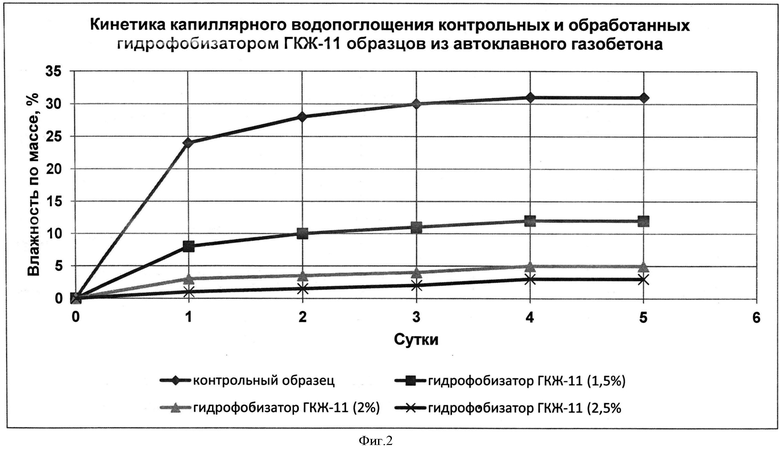

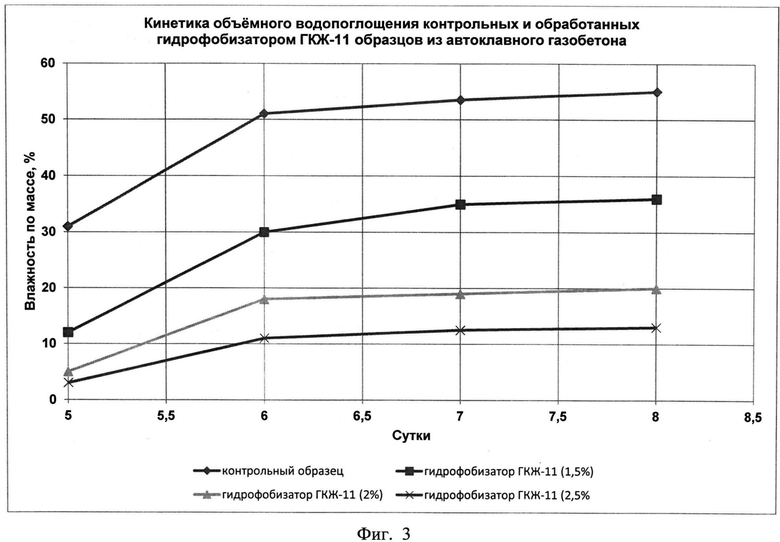

На фиг. 1-3 показана кинетика объемного водопоглощения контрольных и обработанных гидрофобизатором ГКЖ-11 образцов из автоклавного газобетона. Испытания проводились с обработкой гидрофобизатором ГКЖ-11 при трех различных значениях расхода гидрофобизатора: 1,5%, 2% и 2,5%. Для каждой концентрации гидрофобизатора испытывались шесть образцов, из которых три образца обработаны гидрофобизатором и три - контрольных (необработанных).

В качестве основного показателя, характеризующего качество гидрофобизации, были выбраны «капиллярное (капиллярный подсос) и объемное водопоглощение (по массе)». После полного высыхания гидрофобизатора на образцах (в течение трех суток) боковые грани образцов обрабатывались парафином и открытой гранью погружались в воду на глубину 3-5 см (для определения кинетики капиллярного водопоглощения). Стабилизация капиллярного водопоглощения определялась путем периодического взвешивания образцов, и после ее наступления определялось объемное водопоглощение согласно ГОСТ 12730-78.

Результаты испытаний

Минимальное (в 2,5 раза) снижение капиллярного водопоглощения (подсоса) получено при использовании ГКЖ-11 в количестве 1,5%, максимальное (в 10 раз) - при количестве ГКЖ-11 2,5%. В первом случае капиллярное водопоглощение не обеспечивает необходимой атмосферостойкости (и морозостойкости), во втором случае не обеспечивается необходимая паропроницаемость газобетона вследствие чрезмерной закупорки капилляров. Оптимальным является количество гидрофобизатора 2% по массе: капиллярное водопоглощение снижается более чем в шесть раз, при этом обеспечивается достаточная паропроницаемость, а наличие гидрофобизатора обеспечивает необходимую атмосферостойкость и долговечность.

Таким образом, оценивая результаты испытаний, можно утверждать, что предложенная технологическая обработка компонентов исходной сырьевой смеси и указанные пределы содержания компонентов смеси позволяют получить оптимальные характеристики ячеистого бетона после автоклавной обработки, которые являются определяющими для достижения технического и экономического эффектов изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2013 |

|

RU2543249C1 |

| ИЗДЕЛИЕ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СМЕСЬ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ | 2018 |

|

RU2681166C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2600398C1 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 1969 |

|

SU255099A1 |

Изобретение относится к промышленности строительных материалов, а именно к технологии изделий из ячеистого бетона автоклавного твердения. В способе получения изделий из ячеистого бетона автоклавного твердения путем приготовления сырьевой смеси, включающей минеральное вяжущее из цемента с известью, кремнеземистый компонент в виде шлама кварцевого песка, двуводный гипс, порообразователь - алюминиевую пудру, и воду затворения, кварцевый песок измельчают до удельной поверхности 3500-4100 см2/г, порообразователь используют с зерновой фракцией алюминия размером частиц 22-45 мкм в количестве не менее 70-75%, при этом в шлам кварцевого песка дополнительно вводят красящую добавку из ряда железоокисных пигментов, а поверхность готового изделия обрабатывают гидрофобизатором - водным раствором метилсиликоната натрия, при следующем соотношении компонентов, мас.%: портландцемент марки М500 Д0 31,975-35, известь 6,3-8,2, кварцевый песок 53,13-54, двуводный гипс 4,86-5,0, алюминиевая пудра 0,12-0,123, красящая добавка 0,59-0,701, вода затворения при температуре 42-45°C в количестве, соответствующем отношению В/Т, равному 0,58-0,63. Изобретение развито в зависимом пункте. Технический результат - улучшение качества изделий, а также получение изделий с лицевой поверхностью, имеющей различную цветовую гамму. 1 з.п. ф-лы, 3 ил., 2 табл.

1. Способ получения изделий из ячеистого бетона автоклавного твердения путем приготовления сырьевой смеси, включающей минеральное вяжущее из цемента с известью, кремнеземистый компонент в виде шлама кварцевого песка, двуводный гипс, порообразователь - алюминиевую пудру, и воду затворения, отличающийся тем, что кварцевый песок измельчают до удельной поверхности 3500-4100 см2/г, порообразователь используют с зерновой фракцией алюминия размером частиц 22-45 мкм в количестве не менее 70-75%, при этом в шлам кварцевого песка дополнительно вводят красящую добавку из ряда железоокисных пигментов, а поверхность готового изделия обрабатывают гидрофобизатором - водным раствором метилсиликоната натрия, при следующем соотношении компонентов, мас.%:

вода затворения при температуре 42-45°C в количестве, соответствующем отношению В/Т, равному 0,58-0,63.

2. Способ по п.1, отличающийся тем, что метилсиликонат натрия используют в виде водного раствора при разведении 1:12 и расходе, равном 0,5 л/м2 обрабатываемой поверхности готового изделия из ячеистого бетона автоклавного твердения марки D500.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| RU 2052429 С1, 20.01.1996 | |||

| ЯЧЕИСТОБЕТОННАЯ СМЕСЬ | 1973 |

|

SU453382A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ГЛАЗУРОВАННЫХ ПОВЕРХНОСТЕЙ БЕТОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2328478C1 |

| Приспособление для центрирования режущего инструмента при обработке стенок отверстий в изделиях с необработанными наружными поверхностями | 1939 |

|

SU56450A2 |

| Приспособление для указания уровня воды в высоко стоящих резервуарах | 1929 |

|

SU14393A1 |

| Лигатура | 1978 |

|

SU711143A1 |

| CN 202081562 U, 21.12.2011 | |||

Авторы

Даты

2015-06-27—Публикация

2014-03-14—Подача