1

Изобретение относится к области сваебойной техники, в частности к конструкции трубчатых дизель-молотов.

Известны трубчатые дизель-молоты, содержащие цилиндропоршневую пару, топливную систему и захватное устройство в виде сцепного приспособления, подъемный крюк которого взаимодействует с ударной частью не непосредственно, а через штангу, установленную па корпусе молота с возможностью перемещения в осевом направлении 1.

Недостаток этих молотов - необходимость выполнять поршень удлиненным, чтобы в нижнем положении он выступал из цилиндра, что вызывает увеличение высоты молота, его массы, а в некоторых случаях (для молота средних и больших размеров) это и невыполнимо, так как диаметр поршня принимается из условий, определяемых тепловым процессом и не может быть меньше, чем это требуется; штанга должна обладать достаточной жесткостью, из-за чего она имеет большую массу и при падении с той же высоты, с которой сбрасывается ударная часть, необходимо амортизировать большие удары по нанравляющим кронштейна, установленным на цилиндре молота; наличие момента при подъеме ударной

части, вызывающего повышение силы трения и неравномерный износ цилиндра.

Известен также трубчатый дизель-молот, включающий цилиндр с размещенным в нем

поршнем, имеющим в торце центральное отверстие, в котором расположено захватное устройство, связанное с подъемной траверсой с блоками, топливную систему и направляющую 2.

Этот дизель-молот является наиболее близким к предложенному изобретению.

Недостатком известного молота является то, что его устройство для запуска ненадежно в работе.

Цель настоящего изобретения - повышение надежности работы молота.

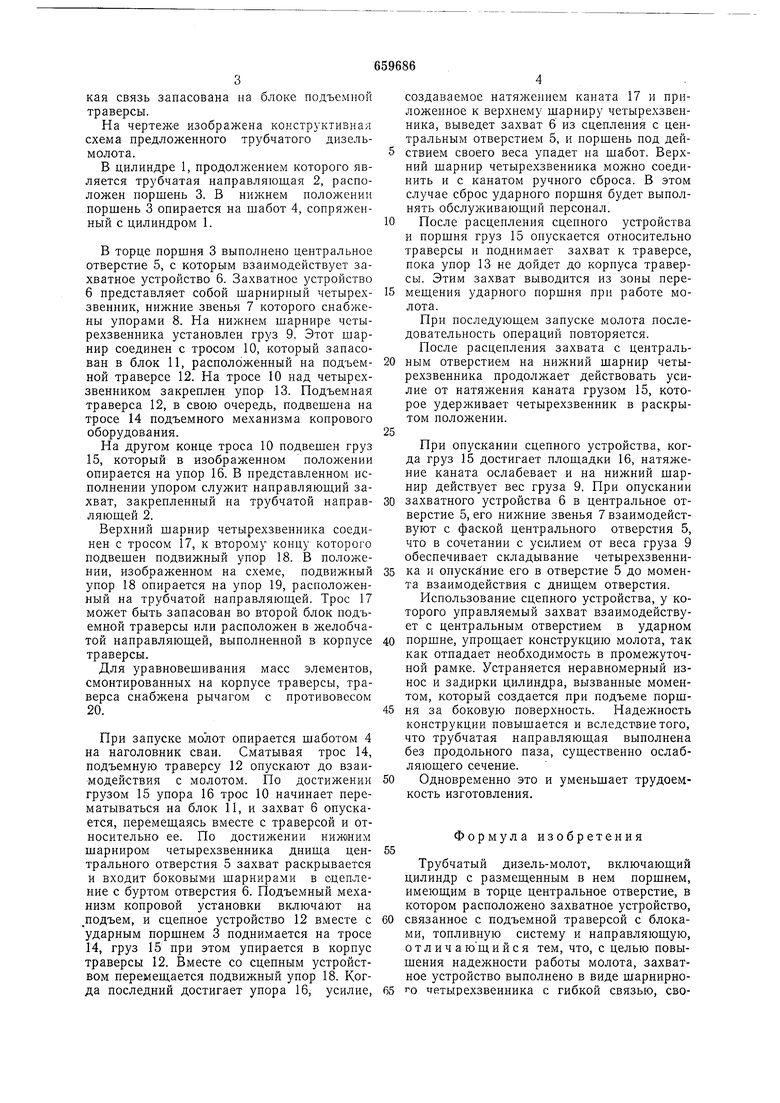

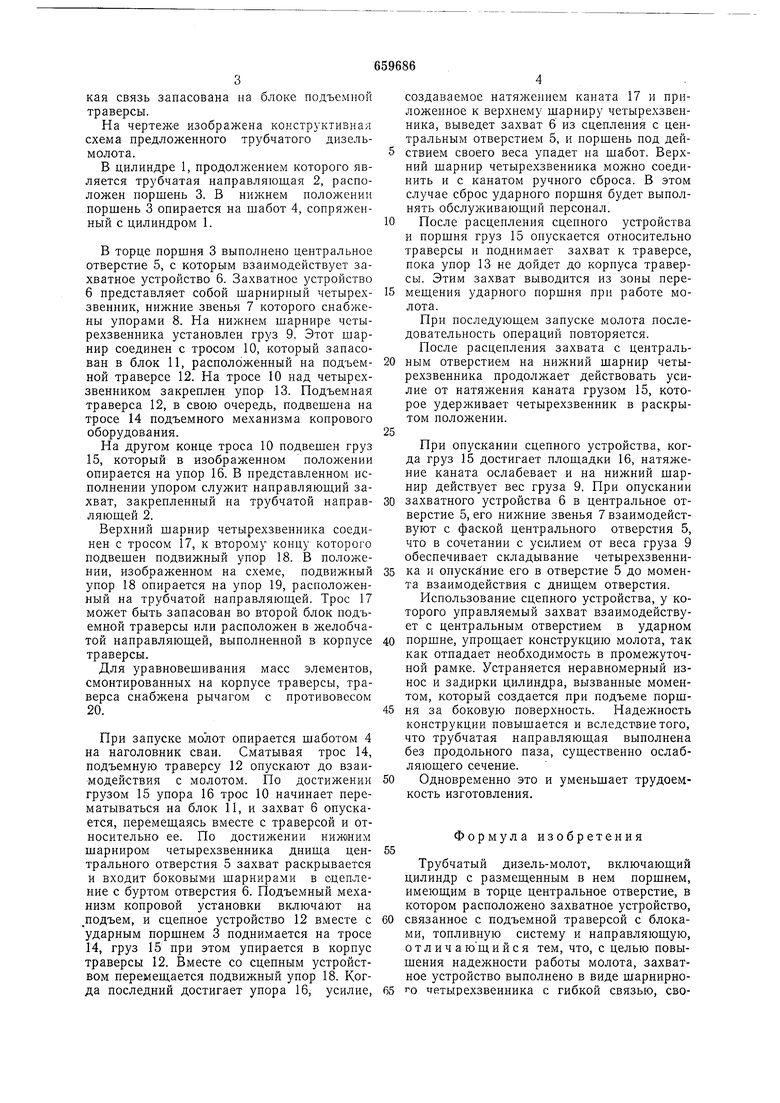

Это достигается тем, что в трубчатом дизель-молоте, включающем цилиидр с размещенным в нем поршнем, имеющем в торце центральное отверстие, в котором расположено захватное устройство, связанное с подъемной траверсой с блоками, топливную систему и направляющую, захватное устройство выполнено в виде шарнирного четырехзвенника с гибкой связью, свободный конец которой снабжен фиксирующим грузом, а подъемная траверса и направляющая снабжены упорами, взаимодействующими с фиксирующим грузом, при этом гибкая связь запасована на блоке подъемной траверсы. На чертеже изображена конструктивная схема предложенного трубчатого дизельмолота. В цилиндре 1, продолжением которого является трубчатая направляющая 2, расположен поршень 3. В нижнем положении поршень 3 опирается на шабот 4, сопряженный с цилиндром 1. В торце поршня 3 выполнено центральное отверстие 5, с которым взаимодействует захватное устройство 6. Захватное устройство 6 представляет собой шарнирный четырехзвенник, нижние звенья 7 которого снабжены упорами 8. На нижнем шарнире четырехзвенника установлен груз 9. Этот шарнир соединен с тросом 10, который запасован в блок И, расположенный на подъемной траверсе 12. На тросе 10 над четырехзвенником закреплен упор 13. Подъемная траверса 12, в свою очередь, подвешена на тросе 14 подъемного механизма копрового оборудования. На другом конце троса 10 подвешен груз 15, который в изображенном положении опирается на упор 16. В представленном исполнении упором служит направляющий захват, закрепленный на трубчатой направляющей 2. Верхний шарнир четырехзвенника соединен с тросом 17, к второму концу которого подвешен подвижный упор 18. В положении, изображенном на схеме, подвижный упор 18 опирается на упор 19, расположенный на трубчатой направляющей. Трос 17 может быть запасован во второй блок подъемной траверсы или расположен в желобчатой направляющей, выполненной в корпусе траверсы. Для уравновешивания масс элементов, смонтированных на корпусе траверсы, траверса снабжена рычагом с противовесом 20. При запуске молот опирается шаботом 4 на наголовник сваи. Сматывая трос 14, подъемную траверсу 12 опускают до взаимодействия с молотом. По достижении грузом 15 упора 16 трос 10 начинает перематываться на блок 11, и захват 6 опускается, перемещаясь вместе с траверсой и относительно ее. По достижении нижним шарниром четырехзвенника днища центрального отверстия 5 захват раскрывается и входит боковыМИ шарнирами в оцеаление с буртом отверстия 6. Подъемный механизм копровой установки включают на подъем, и сцепное устройство 12 вместе с ударным поршнем 3 поднимается на тросе 14, груз 15 при этом упирается в корпус траверсы 12. Вместе со сцепным устройством перемещается подвижный упор 18. Когда последний достигает упора 16, усилие. создаваемое натяжением каната 17 и приложенное к верхнему шарниру четырехзвенника, выведет захват 6 из сцепления с центральным отверстием 5, и поршень под действием своего веса упадет на шабот. Верхний шарнир четырехзвенника можно соединить и с канатом ручного сброса. В этом случае сброс ударного поршня будет выполнять обслуживаюший персонал. После расцепления сцепного устройства и поршня груз 15 опускается относительно траверсы и поднимает захват к траверсе, пока упор 13 не дойдет до корпуса траверсы. Этим захват выводится из зоны перемещения ударного порщня при работе молота. При последующем запуске молота последовательность операций повторяется. После расцепления захвата с центральным отверстием на нижний шарнир четырехзвенника продолжает действовать усилие от натяжения каната грузом 15, которое удерживает четырехзвенник в раскрытом положении. При опускании сцепного устройства, когда груз 15 достигает площадки 16, натяжение каната ослабевает и на нижний щарнир действует вес груза 9. При опускании захватного устройства 6 в центральное отверстие 5, его нижние звенья 7 взаимодействуют с фаской центрального отверстия 5, что в сочетании с усилием от веса груза 9 обеспечивает складывание четырехзвенника и опуска1Ние его в отверстие 5 до момента взаимодействия с днищем отверстия. Использование сцепного устройства, у которого управляемый захват взаимодействует с центральным отверстием в ударном порщне, упрощает конструкцию молота, так как отпадает необходимость в промежуточной рамке. Устраняется неравномерный износ и задирки цилиндра, вызванные моментом, который создается при подъеме поршня за боковую поверхность. Надежность конструкции повышается и вследствие того, что трубчатая направляющая выполнена без продольного паза, существенно ослабляющего сечение. Одновременно это и уменьшает трудоемкость изготовления. Формула изобретения Трубчатый дизель-молот, включающий цилиндр с размещенным в нем порщнем, имеющим в торце центральное отверстие, в котором расположено захватное устройство, связанное с подъемной траверсой с блоками, топливную систему и направляющую, о т л и ч а ю щ и и с я тем, что, с целью повышения надежности работы молота, захватное устройство выполнено в виде шарнирноО четырехзвенника с гибкой связью, свободный конец которой снабжен фиксирующим грузом, а подъемная траверса и направляющая Снабжены упорами, взаимодействующими с фиксирующим грузом, при этом гибкая связь запасована на блоке подъемной траверсы.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 294903, ,кл. Е 02D 7/12, ЮбЭ.

2.Патент Германии № 649076, 84/С 7/12, 1935.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ СКВАЖИН В ГРУНТЕ УДАРНЫМ СПОСОБОМ | 2012 |

|

RU2517267C1 |

| Дизель-молот | 1980 |

|

SU945285A1 |

| СВАЕБОЙНЫЙ ДИЗЕЛЬ-МОЛОТ | 1995 |

|

RU2098556C1 |

| Устройство для ударной разработки прочных грунтов | 1986 |

|

SU1384680A1 |

| УСТРОЙСТВО для ЗАБИВКИ СВАЙ | 1970 |

|

SU284706A1 |

| МОЛОТ ДЛЯ ЗАБИВАНИЯ СВАЙ | 1996 |

|

RU2134742C1 |

| ДИЗЕЛЬ-МОЛОТ ТРУБЧАТЫЙ | 2002 |

|

RU2232230C2 |

| Устройство для подачи объектов на сооружение | 1979 |

|

SU856969A1 |

| СВОБОДНОПОРШНЕВОЙ ДИЗЕЛЬ-МОЛОТ | 2009 |

|

RU2393295C1 |

| МОЛОТ ДЛЯ ПОГРУЖЕНИЯ В ГРУНТ СТРОИТЕЛЬНЫХ ЭЛЕМЕНТОВ | 2008 |

|

RU2357043C1 |

/ -

Авторы

Даты

1979-04-30—Публикация

1976-02-16—Подача