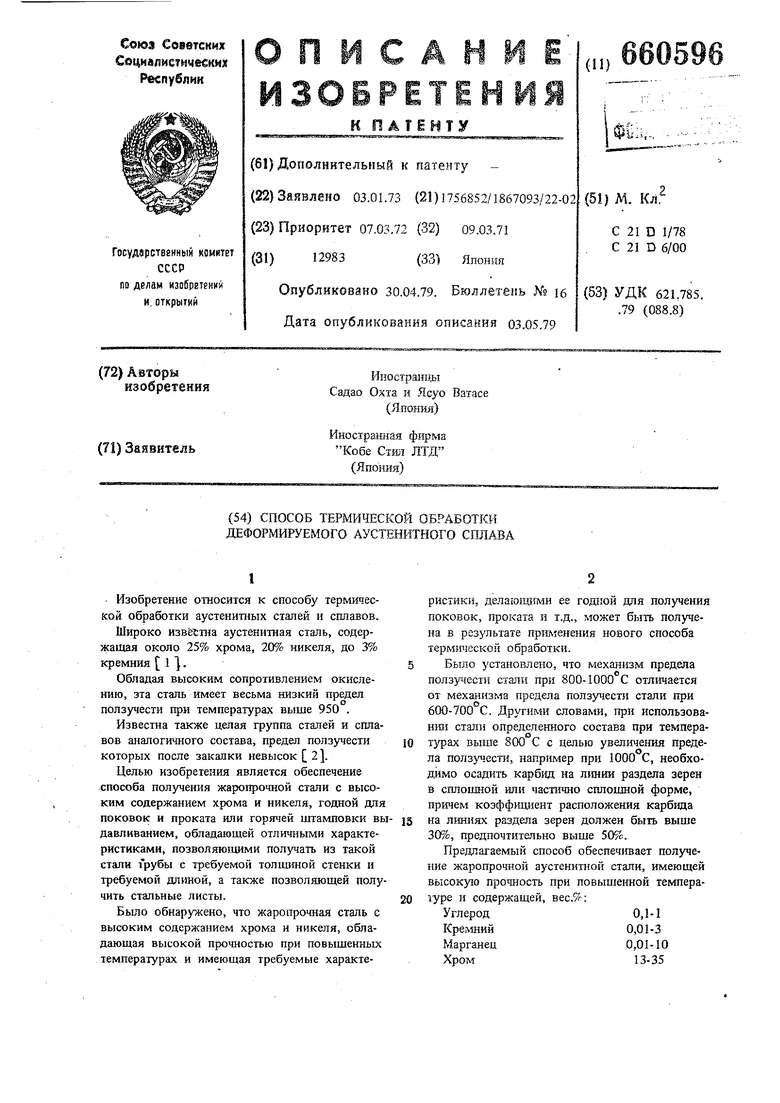

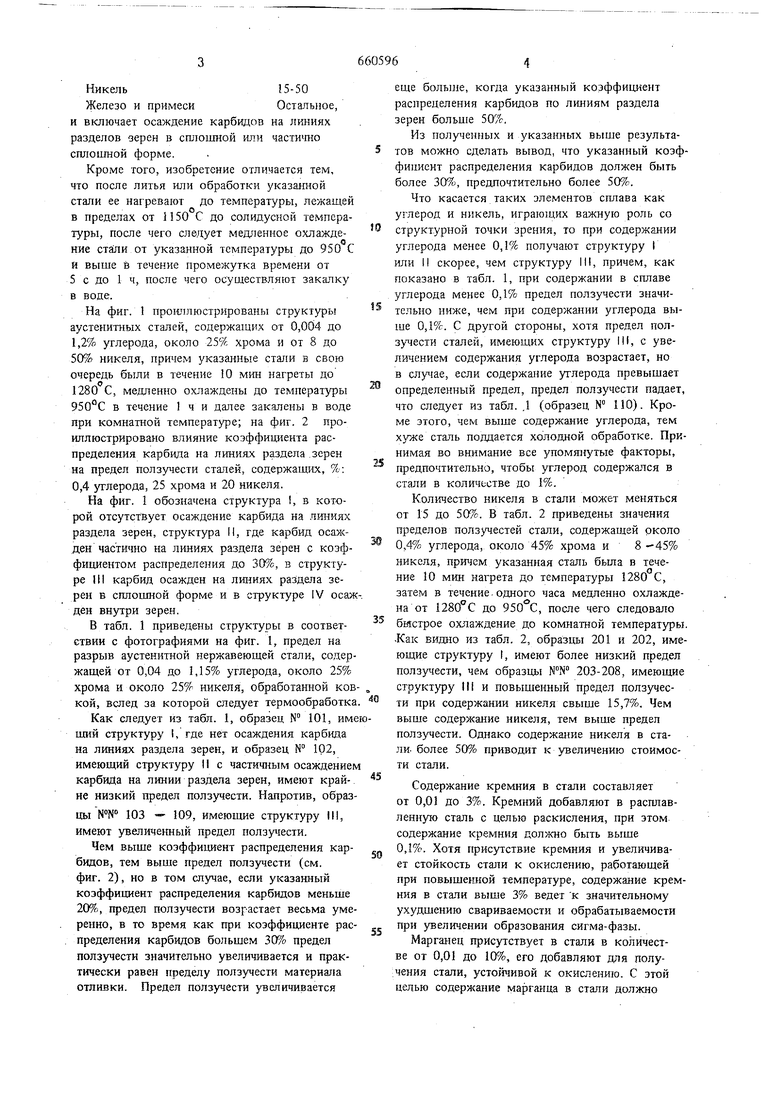

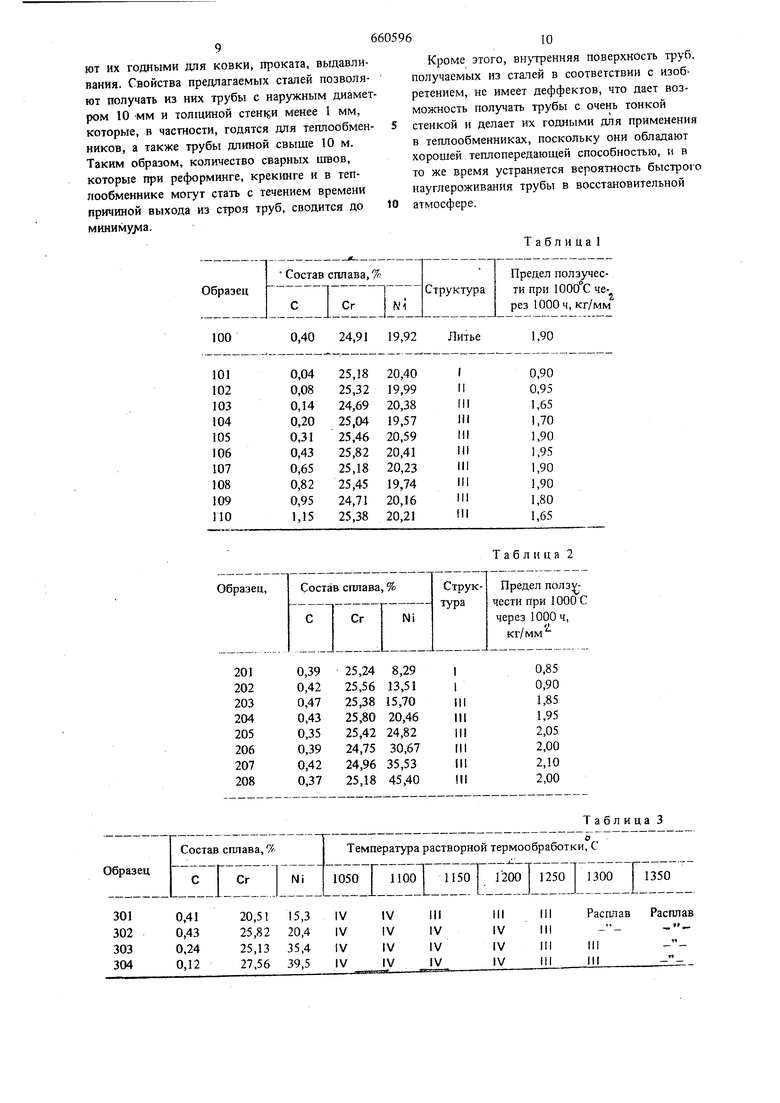

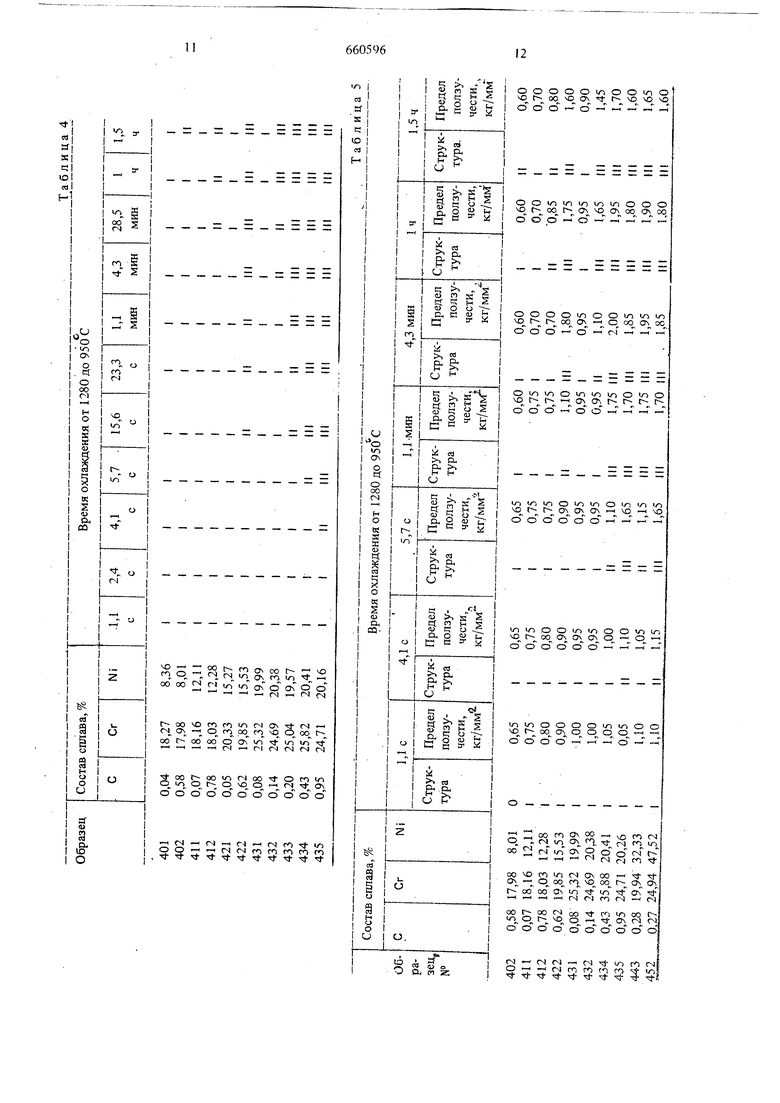

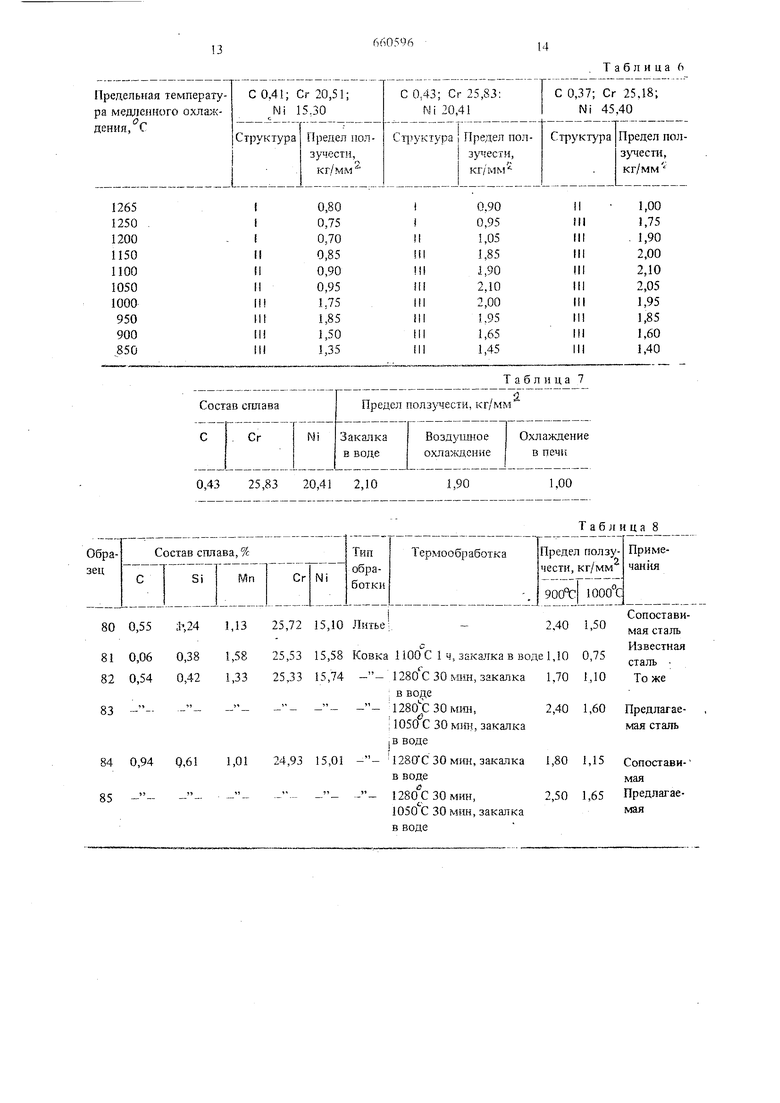

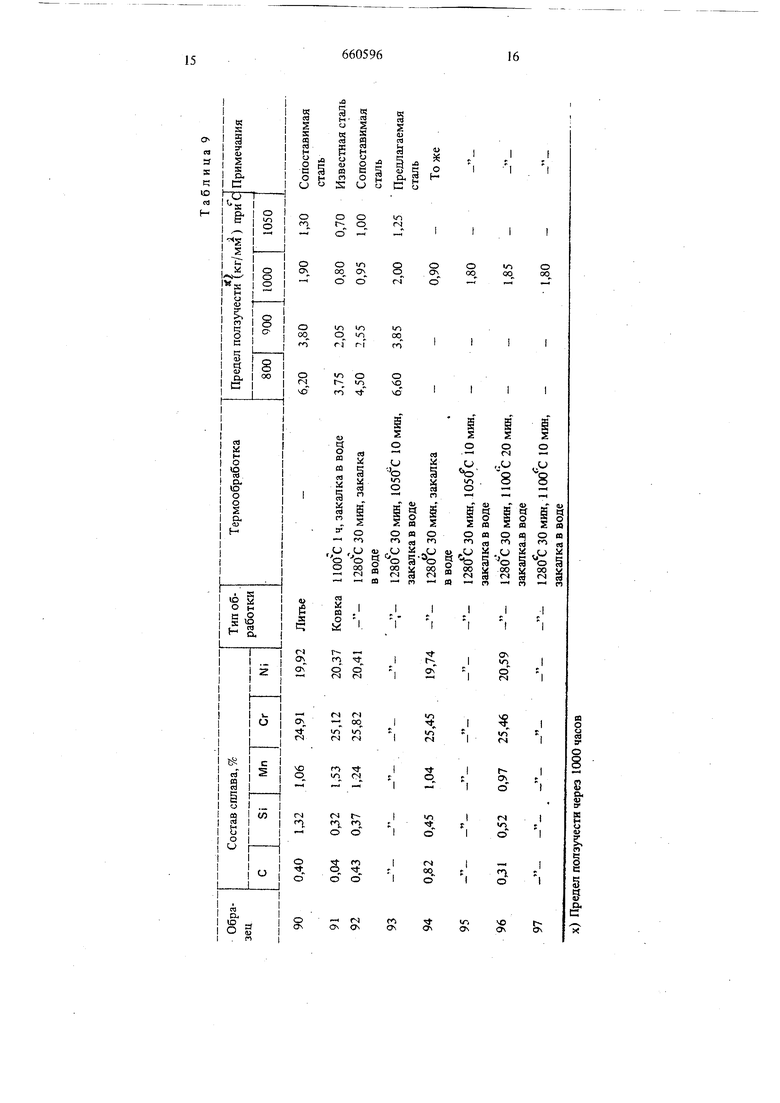

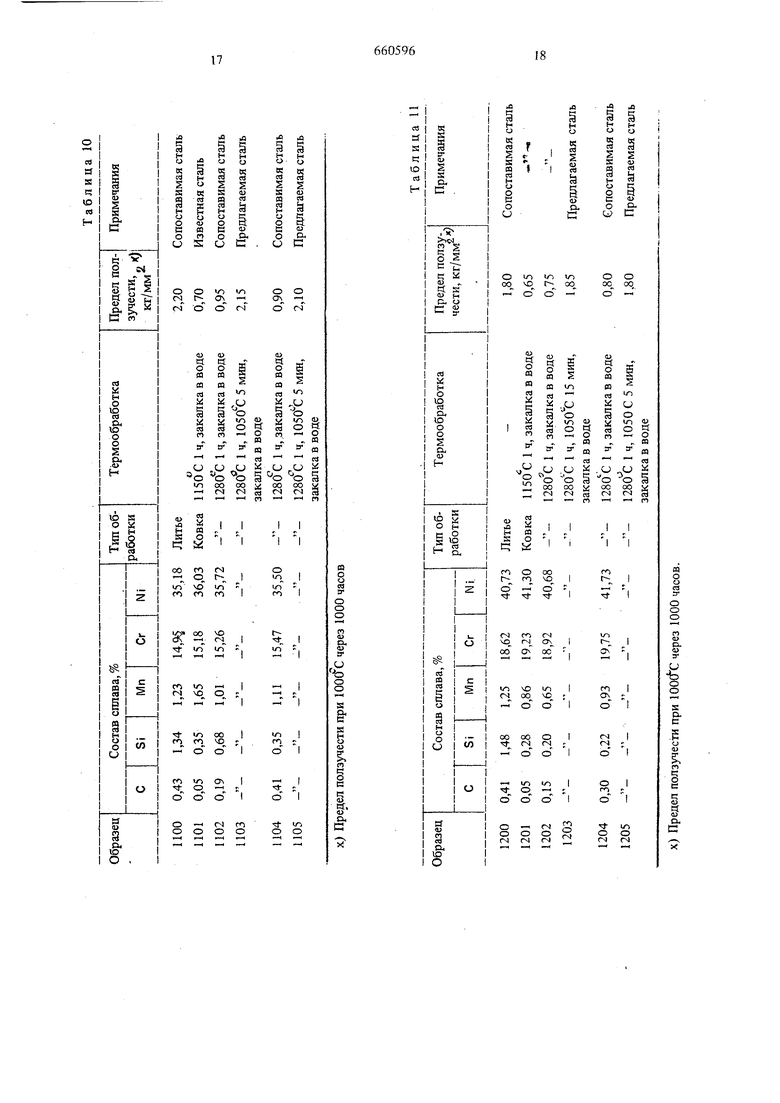

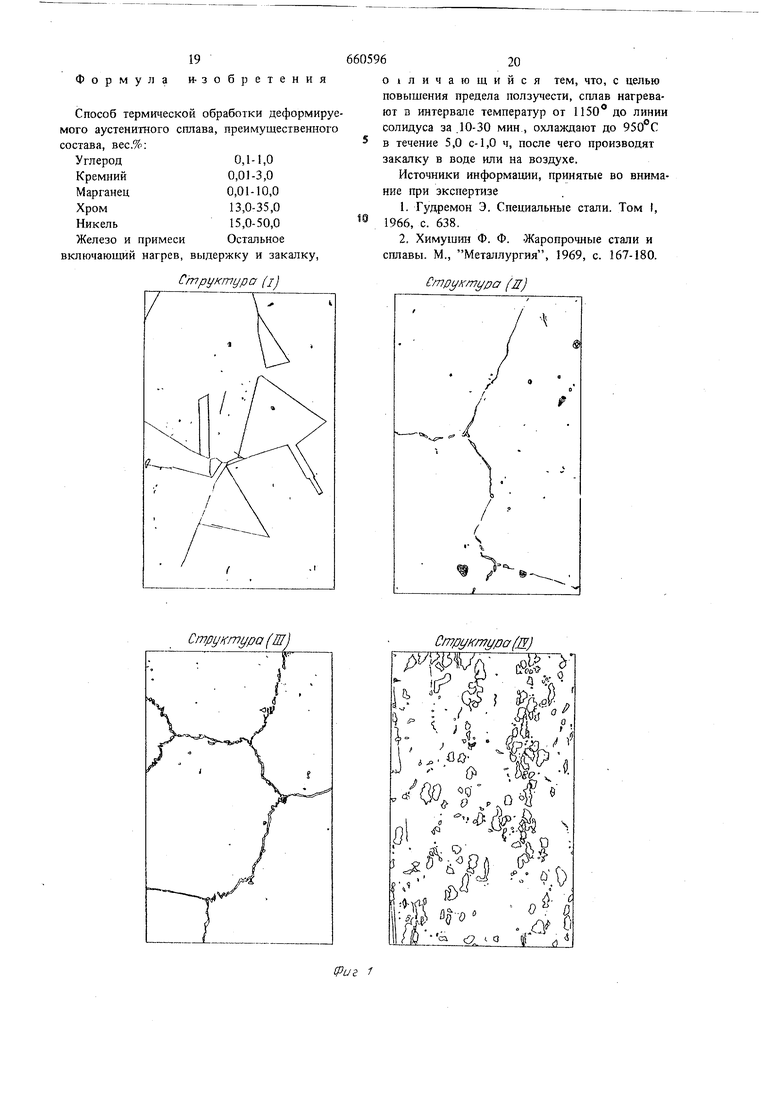

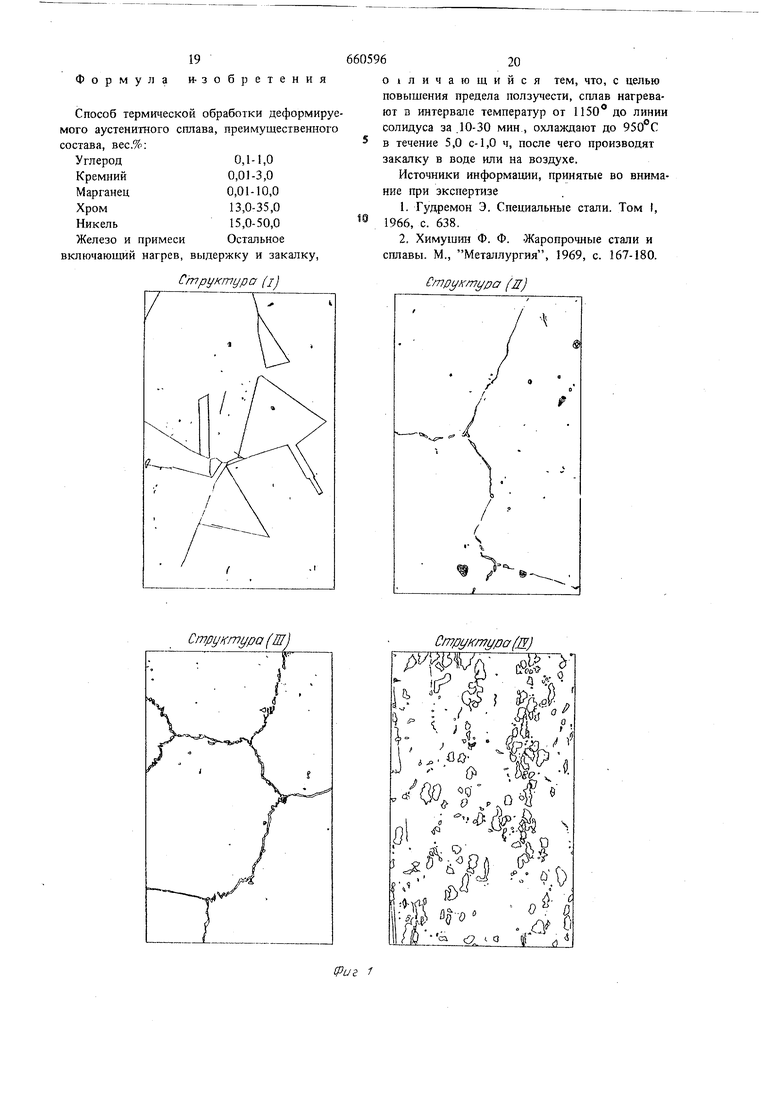

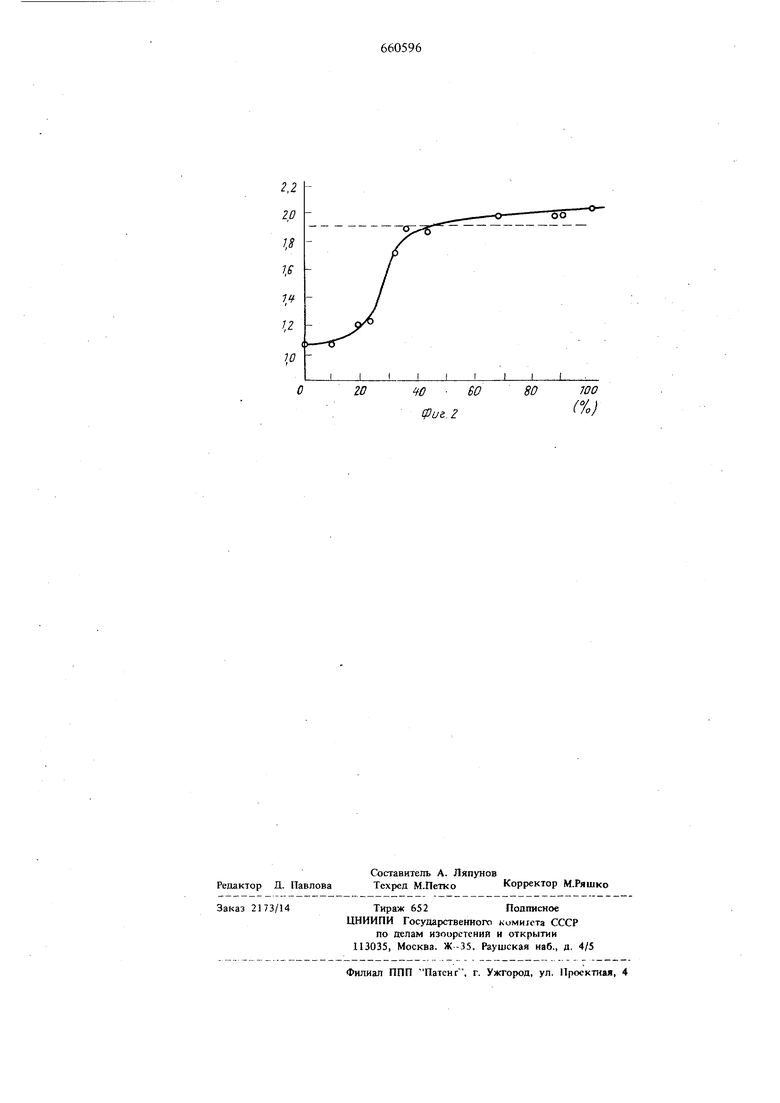

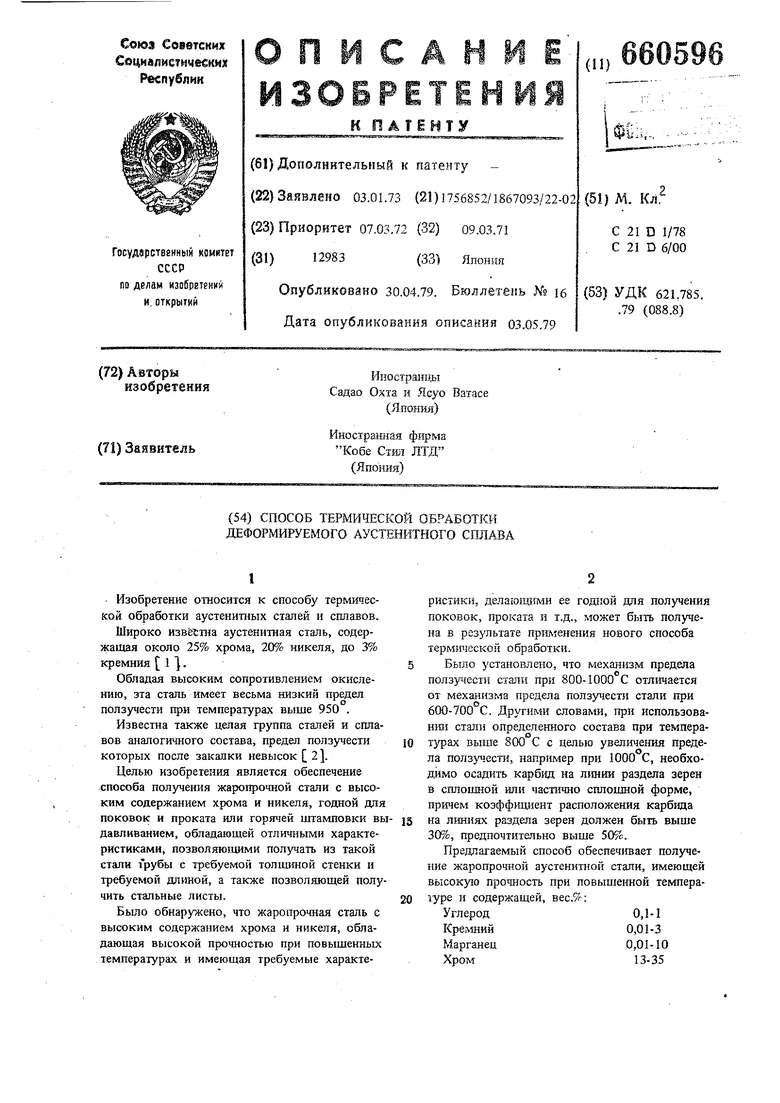

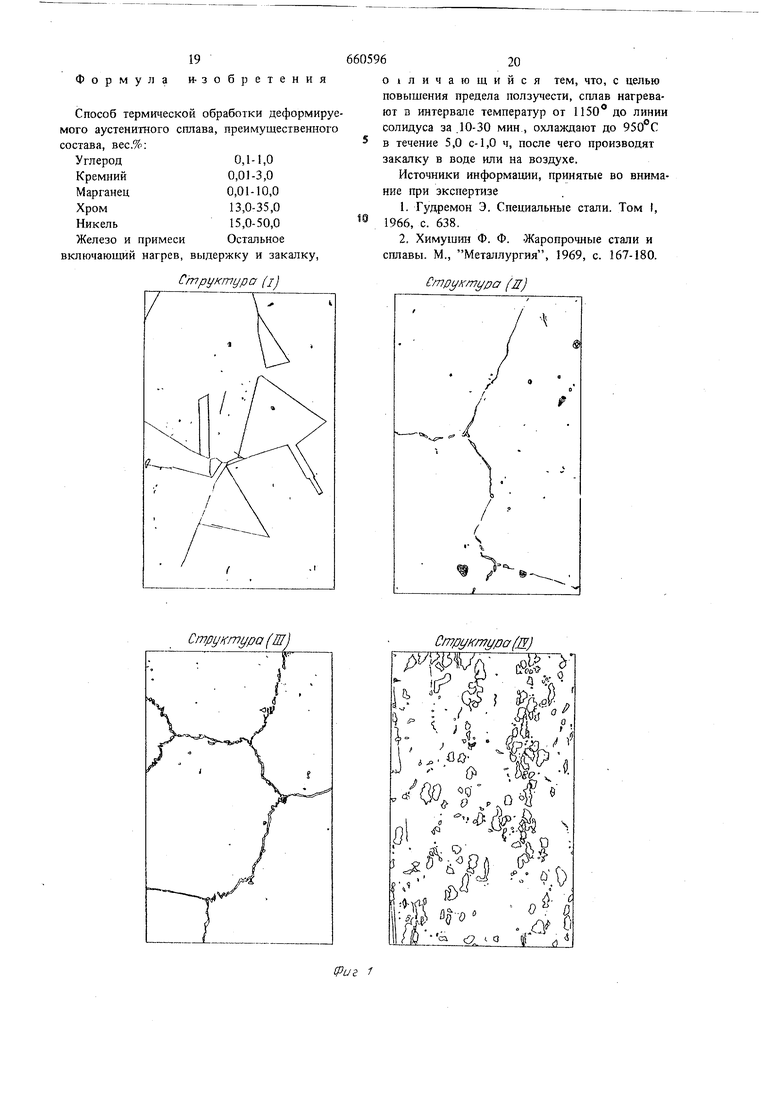

Никель15-50 Железо и примесиОсталь юе, и включает осаждение карбидов на линиях разделов зерен в сплошной или частично сплошной форме. Кроме того, изобретение отличается тем, что после литья или обработки указанной стали ее нагревают до температуры, лежащей в пределах от 1150 С до солидусной температуры, после чего следует медленное охлаждение стали от указанной температуры до 950 С и выше в течение промежутка времени от 5 с до 1 ч, после чего осуществляют закалку в воде. На фиг. 1 проиллюстрированы структуры аустенитных сталей, содержащих от 0,004 до 1,2% углерода, около 25% хрома и от 8 до 50% никеля, причем указанные стали в свою очередь были в течение 10 мин нагреты до 1280 С, медленно охлаждены до температуры 950°С в течение 1 ч и далее закалень в воде при комнатной температуре; на фиг. 2 проиллюстрировано влияние козффищ1ента распределения карбида на линиях раздела .зерен на предел ползучести сталей, содержащих, %: 0,4 углерода, 25 хрома и 20 никеля. На фиг. 1 обозначена структура I, в которой отсутствует осаждение карбида на линиях раздела зерен, структура II, где карбид осажден частично на линиях раздела зерен с коэффициентом распределения до 30%, в структуре III карбид осажден на линиях раздела зерен в сплошной форме и в структуре IV осаж ден внутри зерен. В табл. 1 приведены структуры в соответствии с фотографиями на фиг. 1, предел на разрыв аустенитной нержавеющей стали, содер жащей от 0,04 до 1,15% углерода, около 25% хрома и около 25% никеля, обработанной ков кой, вслед за которой стедует термообработка Как следует из табл. 1, образец № 101, им ишй структуру 1, где нет осаждения карбида на линиях раздела зерен, и образец № 102, имеющий структуру I с частичным осаждением карбида на л1-шии раздела зерен, имеют крайне низкий предел ползучести. Напротив, образ цы NN 103 - 109, имеющие структуру III, имеют увеличенный предел ползучести. Чем выше козффициент распределения кар бидон, тем выше предел ползучести (см. фиг. 2), но в том случае, если указанный коэффициент распределения карбидов меньше 20%, предел ползучести возрастает весьма уме ренно, в то время как при коэффициенте рас пределения карбидов большем 30% предел ползучести значительно увеличивается и практически равен пределу ползучести материала отливки. Предел ползучести увеличивается еще болыне, когда указанный коэффициент распределения карбидов по линиям раздела зерен больше 507с. Из полученных и указанных выше результатов можно сделать вывод, что указанный козффициент распределения карбидов должен быть более 30%, предпочтительно более 50%. Что касается таких элементов сплава как углерод и никель, играющих важную роль со структурной точки зрения, то при содержании углерода менее 0,1% получают структуру I или II скорее, чем структуру III, причем, как показано в табл. 1, при содержании в сплаве углерода менее 0,1% предел ползучести значительно ниже, чем при содержании углерода выше 0,1%. С другой стороны, хотя предел ползучести сталей, имеющих структуру III, с увеЛ1тчением содержания углерода возрастает, но в , если содержание углерода превышает определенный предел, предел ползучести падает, что следует из табл. ,1 (образец № 110). Кроме этого, чем выше содержание углерода, тем хуже сталь поддается холодной обработке. Принимая во внимание все упомянутые факторы, предпочтительно, чтобы углерод содержался в стали в количестве до 1%. Количество никеля в ста1Ш может меняться от 15 до 50%. В табл. 2 приведены значения пределов ползучестей стали, содержащей около 0,4% углерода, около 45% хрома и 8 -45% никеля, причем указанная сталь была в течение 10 мин нагрета до температуры 1280 С, затем в течение. одного часа медленно охлаждена от 1280°С до 950 С, после чего следовало быстрое охлаждение до комнатной температуры. -Как видно из табл. 2, образцы 201 и 202, имеющие структуру 1, имеют более низкий предел ползучести, чем образцы №№ 203-208, имеющие структуру III и повышенный предел ползучести при содержании никеля свыше 15,7%. Чем выше содержание никеля, тем выше предел ползучести. Однако содержание никеля в стали- более 50% приводит к увеличению стоимости стали. Содержание кремния в стали составляет от 0,01 до 3%. Кремний добавляют в расплавленную сталь с целью раскисления, при этом содержание кремния должно быть выше 0,1%. Хотя присутствие кремния и увеличивает стойкость стали к окислению, работающей при повышенной температуре, содержание кремния в стали выше 3% ведет к значительному ухудшению свариваемости и обрабатываемости при увеличении образования сигма-фазы. Марганец присутствует в стали в количестве от 0,01 до 10%, его добавляют для получения стали, устойчивой к окислению. С этой целью содержание марга ща в стали должно быть выше 0,01%. Марганец стабилизирует аустенит и предотвращает образование сигмафазы. При содержании марганца в стали в ко личестве- выше стойкостьостали к окисле нию, работающей при повышенной температуре, понижается. Хром присутствует в стали в количестве от 15 до 35%. Присутствие этого элемента в стал очень важно для повышения стойкости стали к окислению. Для работы стали при температурах выше 750 С количество хрома в ней должно составлять 15%. Однако в случае присутствия в стали хрома в количестве выше 35% могут возникнуть трудности, связанные с плохой горячей или холодной обрабатываемостью стали и с тенденцией образования сиг ма-фазы. В табл. 3 приведены структуры сталей в соответствии с изобретением, которые после ковки бьши в течение 30 мин нагреты до 1050 С - 1350°С, затем медленно в течение одного часа охлаждены до температуры 95(ГС после чего закалены в воде. В случае, если температура термообработки относительно низка, часть карбидов остается нерастворенной. В течение последующего охлаж дения вышеупомянутые карбиды, служащие в качестве ядер указанного осаждения, приводят к образованию структуры IV, в которой не наблюдается осаждения карбидов на линиях разделов зерен. С другой стороны, чем выше температура растворной термообработки, тем большее количество углерода будет в твердом растворе. Это приводит к увеличению осаждения карбидов на линии раздела зерен в течение охлаждение образуя структуру 111, где карбиды осаждены на линии раздела зерен в сплошной форме. Таким образом, чем выше температура растворной термообработки, тем требуется меньше времени для растворения карбидов. Однако это может вызвать расплавление стали, когда указанная температура достигнет солвдусной линии. Принимая во вни мание вышеуказанные факторы, температура растворной термообработки ограничивается до пределов от 1150 С до солидусной линии. В табл. 4 приведены структуры сталей в соответствии с изобретением и структуры сопоставимых сталей. Эти стали после ковки были в течение 10 мин нагреты до 1280 С, затем Медленно охлаждены до 950° С в течение 1,1 с - 1,5 ч. Ранее при полушнии поковок из стали, содержащей 25% хрома, 20% никеля и менее 0,1% углерода и из сплава 800 и т.п. сплавов, сразу же после нагревания поковкк до температуры растворной термообработки ее закаляли в воде. Оштако, как показано в табл. 4, при такой обработке, где поковку после нагрева охлаждали. в течение 1,1 с от 1280®до 950С, получали структуру 1. При таком способе термообработки даже при содержании в стали углерода в количестве выше 1% невозможно получить структуру Hi. С другой стороны, если охлаждение от 1280 до 950°С осуществляли с помощью газа гелия или в течение 2-4 с, получали только структуру II даже при высоком содержании в стали углерода и никеля. Напротив, когда охлаждение осуществляли в течение более 5 с, получали структуру 111 как в случае стапи, содержащей 25% хрома, 20% никеля и 0,9% углерода и выше, так и в случае стали, содержащей 20% хрома, 32%. никеля и 0,5% углерода и выше, а также в стали, содержащей 25%. хрома, 47% никеля и 0,2% углерода и выше. В табл. 5 проиллюстрированы пределы ползучести при 1000 С через 1000 ч наиболее типи шых образцов, показанных в табл. 4. Как видно из табл. 5, хорошие результаты были получены при времени охлаждения более 5 с. С другой стороны, в случае охлаждения в течение более 1 ч от 1280 до 950 С пределы ползучести понижались. Следовательно, время требуемое для охлаждения от 1280 до 950 С должно составлять от пяти секунд до одного часа. Чем ниже температура, при которой заканчивают медленное охла сдение образца от температуры растворной термообработки, тем больше осаждается карбидов на линиях раздела зерен, но в то же время, тем меньше будет элементов, образ тощих карбвды, содержащиеся в качестве твердого раствора внутри зерен. Поэтому, чем ниже температура, при которой заканчивается медленное охлаждение, тел выше предел ползу ксти, пр1гчем максимума предел полз чести достигает при определенной температуре. Однако, если охлаждение заканчивается при еще более низкой температуре, предел ползучести понижается. В табл. 6 проиллюстрирован эффект влияния предельной температуры медленного охлаждения на структуры сталей в соответствии с изобретением и на предел ползучести этих сталей при 1000 С через 1000 ч. В этом опыте образцы нагревали до температзры растворной термообработки, т.е. до 1280 С в течение 30 мин, потом медленно охлаждали от 1280 С до температуры, лежащей в пределах между 1265 и 850 С в течение одного часа, после чего закаливали в воде. Как видно из табл. 6, при медленном охлаждении до температуры ниже 950 С предел ползучести будет понижаться. При медленном охлаждении с структура III не будет получена, правда, ее можно получить, если про должить охлаждение до 1250 С. По этим причинам образцы должны охлаждаться от 128СГ С до температуры, лежащей между 950 и 1250°С В табл. 7 проиллюстрирован предел ползучести сталей при через 1000 ч, содержащих 0,4% углерода, 25% хрома, 20% никеля которые были подвергнуты ковке, нагреванию о до 1280 С, медленно охлаждены от 1280 до 1050°С в течение одного часа и затем закалены в воде или подвергнуты воздущному охлаждению (быстрому охлаждению) или охлаждению в печи. В результате этого опыта были получены все без исключения структуры III. Однако предел полззд1ести сталей, закаленных в воде или охлажденных на воздухе, выше Предела ползучести сталей, охлаждаемых в печи, который не намного выще предела ползучести сталей, подвергнутых известной термообработке, при которой стали нагревали до температуры 1280 С и затем сразу же закаливали в воде. Причиной зтому является то, что во время охлаждения в печи карбиды осаждались на границе раздела зерен вместе с уменьшением количества карбидообразуюших элементов, которые содержались в качестве твердого раство ра в матрице, что вело к уменьшению количества карбидов, осаждающихся в матрице, вследствие чего эффективность осаждения карбвдов на Л1шии раздела зерен снижается. Предпочтительно после медленного охлаждения заканчивающегося при температуре, лежащей в пределах между 950 и 1250 С, осуществить закалку в воде или воздушное охлаждение сталей до комнатной температуры с целью ускорения скорости охлаждения. Хотя вышеприведенное описание касается поковок из предлагаемых сталей, оно с таким же успехом может относиться к отливкам из этих сталей. , Пример. В табл. 8 сведены результаты опытов со сталями, содержащими 25% хрома и 15% никеля. Известный материал поковки (образец № 81) имеет гораздо более низкий предел ползучести или прочности, чем высокоуглеродистый материал отливки (образец № 80). Образцы №№ 82 и 84, которые были подвергнуты обычной растворной термообработке, имеют более высокий предел ползучести, чем низкоуглеродистый образец № 81 но значительно более низкий предел ползучести, чем у материала отливки (образец № 80). ; Напротив, образш 1 83 и 85 имеют более высокий предел ползучести, чем образцы N 8 82 и 84, имея практически тот же предел текучести, что и отливки № ВО. П р и м е р 2. В табл. 9 сведены результаты опытов со сталями, содержащими 25% хрома и 20% никеля. Образцы №№ 92 и 94 из высокоуглеродистой стали, которые были подвергнуты известной растворной термообработке, после ковки также, как и образец № 91 из низкоуглеродистой стали, имели более низкую прочность по сравнению с образцомотливкой № 90 из высокоуглеродистой литейной стали. Напротив, образцы №№93 и 95 имели ту же прочность, что и образец № 90. Образцы №№ 96 и 97 иллюстрируют изобретение. Образец № 96 был нагрет до температуры 1280 С в течение 30 мин и сразу же помещен в другую печь, где он находился в течение 20 мин при , после чего был подвергнут закалке в воде. Образец № 97 в течение 30 мин бал нагрет до 1280 С, после чего помещен в охлаждающую печь с температурой 1100 С, где выдерживался в течение 10 мин, после чего еще в течение. 10 мин был подвергнут закалке в воде. Оба образца №№ 96 и 97 показали ту же прочность, что и образец N 90. Пример 3. Б табл. 10 сведены результаты опытов со сталями, содержащими 15% хрома и 35% никеля, а в табл. II сведены результаты опытов со сталями, содержащими 19% хрома и 41% никеля. Образцы NW 1101 и 1201 из низкоуглероднстой ковочной сталии образцы 1102, 1104, 1202 и 1204 из ковочной стали, содержащей свыше 0,15% углерода, подвергнутые известной растворной термообработке, показали чрезвычайно низкую прочность по сравнению с образцами 1100 и 1200 ИЗ высокоуглеродистых литьевых сталей. Например, образцы NN 1103, 1105 и 1203 и 1205 из сталей в соответствии с изобретением имеют ту же прочность, что и указанные образцы UOO и 1200 из высокоуглеродистых литьевых сталей. Результаты примеров говорят о превосходных характеристиках сталей, получаемых в соответствии, с изобретением, в частности о высоком пределе ползучести сталей. Жаростойкие стали могут использоваться для изготовления труб, применяемых в устройствах для осуществления реформинга и крекинга, а также в теплообменных устройствах, где требуется высокая прочность материала труб, работающих при повышенных температурах, т.е. выше 85(f С, Указанная прочность предлагаемых в соответствии с изобретением сталей, работающих при повышенной температуре, позволяет получать из них трубы с более тонкой стенкой. Кроме того, стали, получаемые в соответствии с настоящим изобретением, обладают превосходными характеристиками, которые делают их годными для ковки, проката, выдавливания. Свойства предлагаемых сталей позволяют получать из них трубы с наружным диаметром 10 -мм и толщиной стенки менее 1 мм, которые, в частности, годятся для теплообменников, а также трубы длиной свыше 10 м. Таким образом, количество сварных игеов, которые при реформинге, крекю1ге и в теплообменнике могут стать с течением времени причиной выхода из строя труб, сводится до миниму;иа.

Кроме этого, внутренняя поверхность труб, получаемых из стапей в соответствии с изобретением, не имеет деффектов, что дает возможность получать трубы с очень тонкой стенкой и делает их годными для применения в теплообменниках, поскольку они обладают хорошей тегшопередающей способностью, и в то же время устраняется вероятность быстрого науглероживания трубы в восстановительной атмосфере,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОГО РОТОРА ТУРБИНЫ С ЧАСТЯМИ ВЫСОКОГО И НИЗКОГО ДАВЛЕНИЯ | 1995 |

|

RU2136893C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2445398C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2577643C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО СОРТОВОГО ПРОКАТА ИЗ ПОДШИПНИКОВЫХ СТАЛЕЙ | 2005 |

|

RU2307176C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ ВОДО-ВОДЯНОГО РЕАКТОРА НА МЕДЛЕННЫХ НЕЙТРОНАХ ИЗ МАЛОАКТИВИРУЕМОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2009 |

|

RU2412255C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2448194C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579405C1 |

| СПОСОБ ПРОИЗВОДСТВА МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2003 |

|

RU2279486C2 |

| Жаропрочный сплав | 2021 |

|

RU2765806C1 |

| Жаропрочный сплав | 2019 |

|

RU2700346C1 |

100

0,40 24,91 19,92 Литье

1,90

Таблица 2

Таблица 3

РасплавРасплав

,„ «

III- III- о--- оо( , Р- Ч Ч о ел in „ -и

с оо f rj iX iX о оГ о о

--- - (N-i(Nfs)

(NOTfr r-c N С - О r рО ГО О О ОО t--

оо f- оо оо о оС tn t irT WT

,-1-j(l Hr4r rslfSfN

s

1 001ЛГ40О- -ОГ 1П

ог--очоО-1г - -а

ooooooooooo

r-I - fN-cr-1-ifNfOrJ-V-) OO-i-HtNr rorOr mm

.lit- Tftrttl-Tj- Tt

о о w-1 о о Ln о

o Ю о t t VO VO

00

о OO /iLriioir ir)OOO CNVOOOOCKOO

о о о - о - -Г -Г -Г

о о о о О

о о

о г t 00 ch

-I о о о о -- о

) xOf I --iOsC t t t--rо о

о о о

(

-I- -i о о о о о сГ - -

о «л in

tn «л о о in 1Г)

- о Ю оо ON О о

о о о о о о

пЛООООппОО )t--oOONOOOO-i

oooO-i-i- o - ::; l oomo oo 0rr)rNi

ОТ.гчщОч - г г ш

00 2 ri in OS о о о t---i- rNlc4rO-

оочэтпг сзчоо-- - O oq co 42 oq r-- Oj ON

t 00 oo Ch in J- in ON ,j,r-)r-irofN-г

cor oocNoO n-)tnoo in O r- 4D О -I ON rJ

o CD o o сэ cT o o o

СЧ in rO fN

m m (

1

1265

1250

1200

1150

1100

1050

1000

950

900

850

0,43 25,83 20,41 2,10 15,01 - 1,01 24,93 840,94 Q,61 -J - Таблица 6

Таблица 7

1,00

1,90

Таблица 8 |В воде 1280С 30 мш, закалка 1,80 1,15 Сопостави- в воде 1280 СЗОмнн, 2,50 1,65 Предлагае1050 С 30 мин, закалка мая в воде

Формула и-зобретения

Способ термической обработки деформируемого аустенитного сплава, преимущественного состава, вес.%:

Углерод0,1-1,0

Кремний0,01-3,0

Марганец0,01-10,0

Хром13,0-35,0

Никель15,0-50,0

Железо и примесиОстальное

включающий нагрев, выдержку и закалку,

Структура (i)

о 1 л и ч а ю щ и и с я тем, что, с целью повышения предела ползучести, сплав нагревают в интервале температур от 1150 до линии солидуса за .10-30 мин , охлаясдают до 950 С в течение 5,0 с-1,0 ч, после чего производят закалку в воде или на воздухе.

Источники информации, принятые во внимание при экспертизе

Cmpy/ffnyffo (S)

Структура (Ш

Структура (JV)

J; JV

-Г ЖS5

V VI/.

I ™- f4i,

, bWp г .-.

с2

. О -.о

- -V 0

П - v

li)

л. с 0 D

Я 0 fff(f)

М

gi ( q Г rt

700 (%)

Авторы

Даты

1979-04-30—Публикация

1973-01-03—Подача