Настоящее изобретение относится к способу производства мартенситной нержавеющей стали и более конкретно относится к способу производства мартенситной нержавеющей стали, позволяющему свести к минимуму отклонения значений предела текучести стали.

Мартенситная нержавеющая сталь, обладающая повышенными механическими свойствами, такими как предел текучести, временное сопротивление и вязкость, обладает также повышенной коррозионной стойкостью и жаропрочностью. Среди мартенситных нержавеющих сталей наилучшей коррозионной стойкостью, в особенности в условиях воздействия с газообразным диоксидом углерода, обладает мартенситная нержавеющая сталь, которая содержит около 13% Cr, такая как сталь марки 420 по спецификации AISI (Американский институт чугуна и стали). Мартенситную нержавеющую сталь, содержащую около 13% Cr, обычно называют «сталь с 13% Cr».

Однако максимально допустимая температура для такой стали с 13% Cr ниже, чем применяемая на практике. Поэтому превышение максимально допустимой температуры ведет к снижению коррозионной стойкости, что может привести к ограничению сферы применения этой стали с 13% Cr.

В этой связи подобную мартенситную нержавеющую сталь улучшают путем легирования стали с 13% Cr элементом Ni. Эту улучшенную мартенситную нержавеющую сталь обычно называют «суперсталь с 13% Cr». Эта улучшенная мартенситная нержавеющая сталь обладает не только более высокими механическими характеристиками, такими как предел текучести, но и более высокой коррозионной стойкостью в отношении воздействия сероводорода по сравнению со сталью с 13% Cr. Поэтому такая суперсталь с 13% Cr особенно подходит для изготовления труб нефтяного сортамента, применяемых в среде, содержащей сероводород.

При производстве улучшенной мартенситной нержавеющей стали применяется способ, при котором создают условия для мартенситного превращения во время резкого охлаждения стали от температуры не ниже точки Ас3 с последующим отпуском. Излишняя механическая прочность нежелательна, поскольку сталь, обладающая очень высокой механической прочностью, более подвержена сульфидному растрескиванию под напряжением. Резкое охлаждение ведет к получению стали с мартенситной структурой, обладающей излишней механической прочностью, однако последующий отпуск позволяет сформировать структуру стали, обладающую нужной механической прочностью.

Разработаны и описаны ниже несколько способов производства мартенситной нержавеющей стали, в которых процесс отпуска усовершенствован и позволяет регулировать механическую прочность.

В не рассмотренных японских патентных публикациях №№2000-160300 и 2000-178692 описан способ производства сплава с высоким содержанием Cr и низким содержанием углерода для труб нефтяного сортамента, обладающих высокой коррозионной стойкостью или сопротивлением коррозионному растрескиванию под напряжением, с пределом текучести около 655 Н/мм2 (655 МПа). Способ включает стадии: термообработки на аустенизацию, охлаждения, первого отпуска при температуре не ниже точки Ac1 и не выше точки Ас3, охлаждения и второго отпуска при температуре не ниже 550°С и не выше точки Ac1.

Кроме того, в не рассмотренной японской патентной публикации №Н08-260050 описан способ производства бесшовных труб из мартенситной нержавеющей стали, при котором сталь подвергают отпуску при температуре не ниже точки Ac1 и не выше точки Ас3 и затем охлаждают для того, чтобы выполнить холодную обработку и получить сталь с нужным пределом текучести.

Сталь, которая применяется для производства труб нефтяного сортамента, должна быть подвергнута отпуску для того, чтобы иметь предел текучести в диапазоне от определенного нижнего предельного значения, выбранного из значений в пределах от 552 до 759 МПа (80-110 тыс. фунт/кв.дюйм), согласно каждой марке по стандарту API, и до верхнего предельного значения, которое определяют путем добавления 103 МПа к нижнему предельному значению. Далее это требование обозначается как «спецификация API на прочность».

Однако такая мартенситная нержавеющая сталь как суперсталь с 13% Cr, которая содержит Ni, имеет более низкую точку Ac1, чем мартенситная нержавеющая сталь с 13% Cr, не содержащая Ni, что может привести к недостаточному отпуску. Поэтому суперсталь с 13% Cr необходимо подвергать отпуску при температуре порядка температуры точки Ac1 или превышающей точку Ac1. В результате отпущенная сталь имеет структуру отпущенного мартенсита и некоторое количество остаточного аустенита, при этом колебания в количестве остаточного аустенита вызывают варьирование предела текучести после отпуска.

Кроме того, колебания в широких пределах содержания С в стали вызывают колебания в количестве карбида типа VC, образующегося в процессе отпуска, что ведет к варьированию предела текучести стали. Хотя колебания концентрации С в соответствующих сталях предпочтительно находятся в пределах 0,005%, в промышленных масштабах трудно устранить такие колебания.

В данном случае варьирование означает варьирование значений механических характеристик, таких как предел текучести, и варьирование химического состава, в частности содержания примесей при сопоставлении множества сталей или продукции из мартенситной нержавеющей стали. Даже в том случае, когда мартенситные нержавеющие стали имеют одинаковый состав и производятся с использованием одного и того же процесса, неизбежно возникает варьирование предела текучести, связанное с изменением микроструктуры во время отпуска. Для того чтобы обеспечить потребителей высоконадежной продукцией из стали, желательно уменьшить варьирование предела текучести продукции.

Упомянутые выше публикации описывают способы производства стальных труб, обладающих нужной механической прочностью. Однако ни в одной из публикаций не упоминается варьирование предела текучести. В любом из описанных выше способов производства стальных труб в ходе сложных технологических операций предполагается, что контроль условий производства с целью удержания предела текучести в установленных рамках затруднителен, что может привести к серьезным отклонениям предела текучести.

Целью настоящего изобретения является решение упомянутых выше проблем и особенно предложение способа производства мартенситной нержавеющей стали с небольшим варьированием предела текучести за счет контроля химического состава, условий быстрого охлаждения и условий отпуска стали.

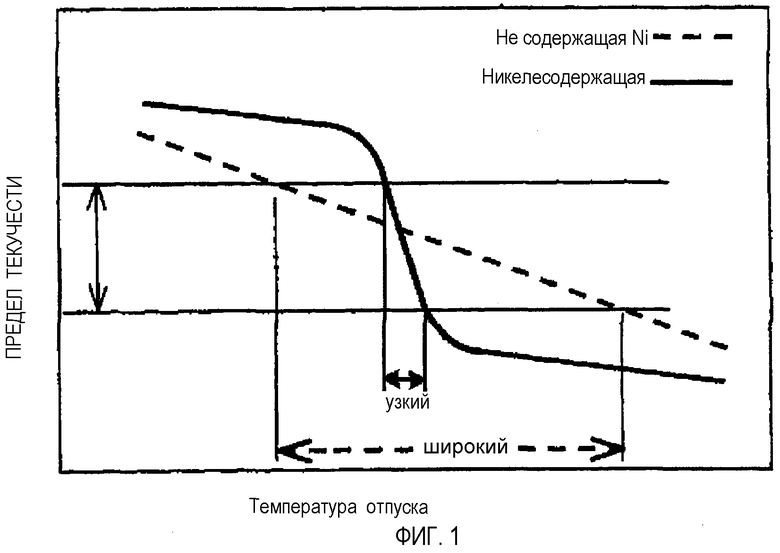

Автор настоящего изобретения вначале исследовал взаимозависимость между температурой отпуска мартенситной нержавеющей стали и пределом текучести. Существует постоянная взаимозависимость между пределом текучести и температурой отпуска мартенситной нержавеющей стали. Эта зависимость показана кривой разупрочнения при отпуске. Эта кривая разупрочнения при отпуске является кривой, показывающей связь предела текучести стали от температуры отпуска. В случае мартенситной нержавеющей стали, содержащей Ni согласно настоящему изобретению, кривая разупрочнения при отпуске является крутой.

На фиг.1 изображен график, схематически показывающий в качестве примера кривую разупрочнения при отпуске. Как показано на графике, кривая разупрочнения при отпуске для никелесодержащей мартенситной нержавеющей стали является в области точки Ac1 более крутой, чем кривая разупрочнения при отпуске не содержащей Ni мартенситной нержавеющей стали. Поэтому при производстве мартенситной нержавеющей стали с пределом текучести, допустимым согласно спецификации API, с учетом определенного заданного предела текучести, выбираемый диапазон температур отпуска для никелесодержащей мартенситной нержавеющей стали становится уже, чем для не содержащей Ni мартенситной нержавеющей стали.

Узкий диапазон температуры отпуска не может соответствовать колебаниям температуры печи в процессе отпуска, что затрудняет производство мартенситной нержавеющей стали, удовлетворяющей, требованиям спецификации API из-за усиления варьирования предела текучести мартенситной нержавеющей стали. Таким образом, при подавлении крутого изменения кривой разупрочнения при отпуске можно подавить варьирование предела текучести.

Кроме того, никелесодержащая мартенситная нержавеющая сталь, как описано выше, должна подвергаться отпуску при температуре порядка точки Ac1 или превышающей точку Ac1, что ведет не только к разупрочнению мартенсита при отпуске, но и к разупрочнению аустенитного превращения. Аустенитное превращение оказывает значительное влияние на длительность выдержки при отпуске. Соответственно длительность выдержки также должна контролироваться.

На практике возможно варьирование условий отпуска, такое как изменение температуры в печи в процессе отпуска, и более длительный период нахождения в печи, связанный с различиями во времени, прошедшем между операцией отпуска и последующей операцией. При возможности подавления такого варьирования оказывается возможным подавлять варьирование предела текучести.

Предметом настоящего изобретения является способ подавления варьирования предела текучести мартенситной нержавеющей стали путем жесткого контроля увеличения наклона кривой разупрочнения при отпуске и условий отпуска. Ниже перечислены как пункты (1)-(3) варианты способа производства мартенситной нержавеющей стали согласно настоящему изобретению.

(1) Способ производства мартенситной нержавеющей стали, включающий следующие операции:

(a) приготовление стали, имеющей химический состав, в массовых %, С: от 0,003 до 0,050%, Si: от 0,05 до 1,00%, Mn: от 0,10 до 1,50%, Cr: 10,5˜14,0%, Ni: от 1,5 до 7,0%, V: от 0,02 до 0,20%, N: от 0,003 до 0,070%, Ti: не более чем 0,300% и остальное Fe и примеси, при концентрации Р и S среди примесей не более чем 0,035% и не более чем 0,010% соответственно, при этом состав стали удовлетворяет соотношению:

([Ti]-3,4×[N])/[C]>4,5,

где [С], [N] и [Ti] - концентрация (в массовых %) С, N и Ti соответственно,

(b) нагрев стали до температуры от 850 до 950°С,

(c) закалка стали и

(d) отпуск стали при температуре в диапазоне от Ac1-35°С до Ac1+35°С и при условии, что величина переменной ΔLMP1 не превышает приблизительно 0,5 в характеристике разупрочнения LMP1, которая определяется следующей формулой:

LMP1=T×(20+1,7×log(t))×10-3,

где Т является температурой отпуска (К) и t является длительностью отпуска (часов).

(2) Способ производства мартенситной нержавеющей стали, включающий следующие операции:

(a) приготовление стали, имеющей химический состав, в массовых %, С: от 0,003 до 0,050%, Si: от 0,05 до 1,00%, Mn: от 0,10 до 1,50%, Cr: от 10,5 до 14,0%, Ni: от 1,5 до 7,0%, V: от 0,02 до 0,20%, N: от 0,003 до 0,070%, Zr: не более чем 0,580% и остальное Fe и примеси, при содержании Р и S среди примесей не более чем 0,035% и не более чем 0,010% соответственно, при этом состав стали удовлетворяет соотношению:

([Zr]-6,5×[N])/[С]>9,0,

где [С], [N] и [Zr] - концентрация (в массовых %) С, N и Zr соответственно,

(b) нагрев стали до температуры от 850 до 950°С,

(c) закалка стали и

(d) отпуск стали при температуре в диапазоне от Ac1-35°С и Ac1+35°С и при условии, что величина переменной ΔLМР1 не превышает приблизительно 0,5 в характеристике разупрочнения LMP1, которая определяется следующей формулой:

LMP1=T×(20+1,7×log(t))×10-3,

где Т является температурой отпуска (К) и t является длительностью отпуска (часов).

(3) Способ производства мартенситной нержавеющей стали, включающий следующие операции:

(а) приготовление стали, имеющей химический состав, в массовых %, С: от 0,003 до 0,050%, Si: от 0,05 до 1,00%, Mn: от 0,10 до 1,50%, Cr: от 10,5 до 14,0%, Ni: от 1,5 до 7,0%, V: от 0,02 до 0,20%, N: от 0,003 до 0,070%, Ti: не более чем 0,300%, Zr: не более чем 0,580% и остальное Fe и примеси, при содержании Р и S среди примесей не более чем 0,035% и не более чем 0,010% соответственно, и удовлетворяющей следующей формуле:

([Ti]+0,52×[Zr]-3,4×[N])/[C]>4,5,

где [С], [N], [Ti] и [Zr] - концентрация (в массовых %) С, N, Ti и Zr соответственно,

(b) нагрев стали при температуре от 850 до 950°С,

(c) закалка стали и

(d) отпуск стали при температуре в диапазоне от Ac1-35°С и Ac1+35°С и при условии, что величина переменной ΔLМР1 не превышает приблизительно 0,5 в характеристике разупрочнения LMP1, которая определяется следующей формулой:

LMP1=T×(20+1,7×log(t))×10-3,

где Т является температурой отпуска (К) и t является длительностью отпуска (часов).

Кроме того, предпочтительно, чтобы мартенситная нержавеющая сталь, являющаяся предметом настоящего изобретения, содержала также от 0,2 до 3,0 массовых % Мо.

Изобретение поясняется далее при помощи чертежей.

на фиг.1 показан график, схематически демонстрирующий один пример кривой разупрочнения при отпуске;

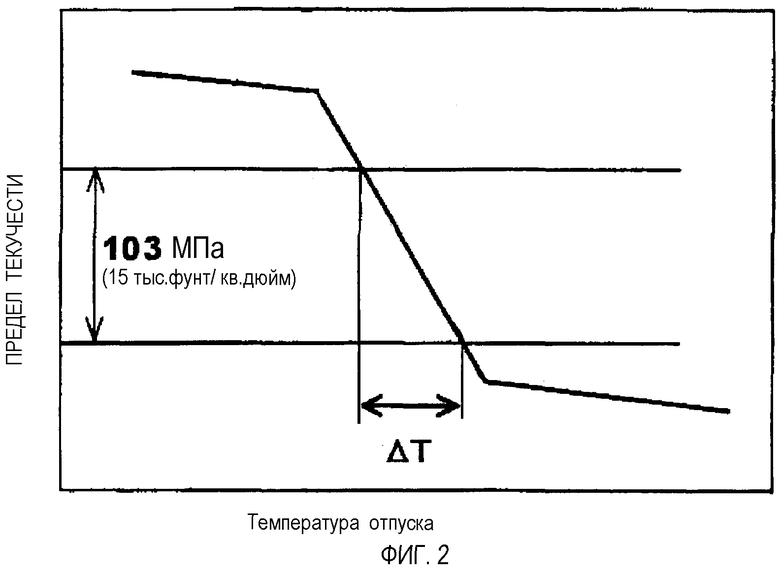

на фиг.2 схематически показана кривая разупрочнения при отпуске, предназначенная для установления температурного диапазона отпуска ΔТ;

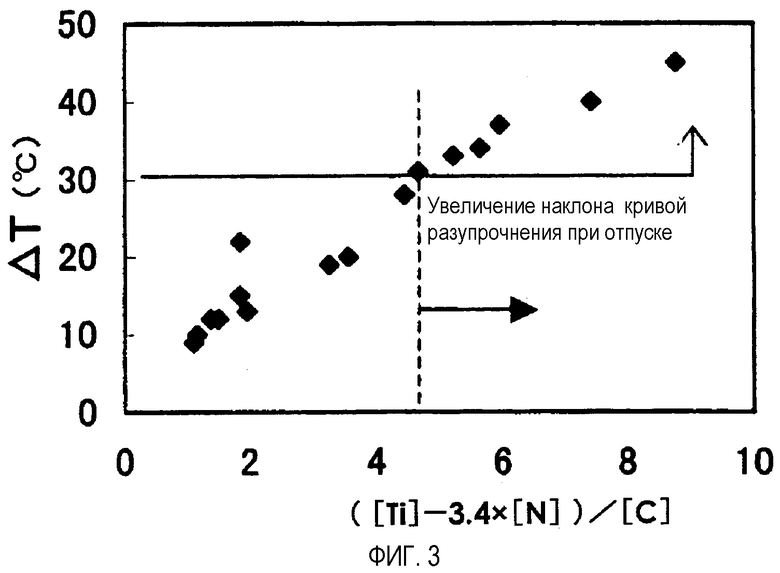

на фиг.3 показано графическое изображение соотношения между ([Ti]-3,4×[N])/[С] и ΔТ;

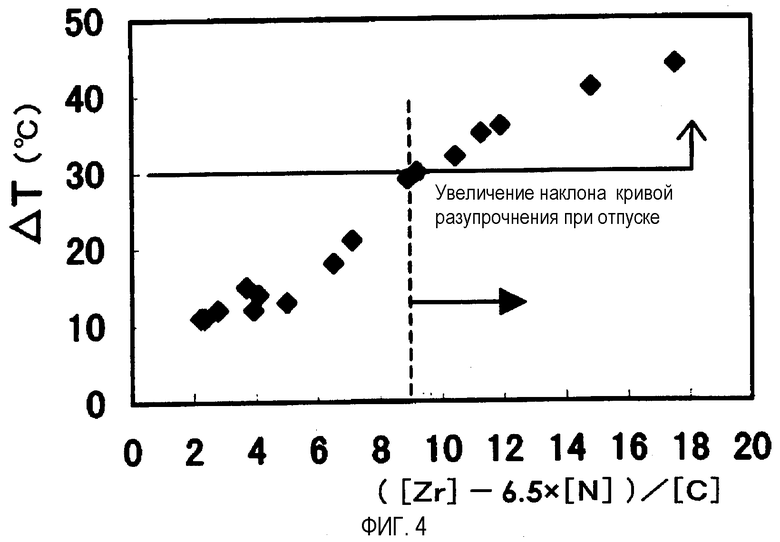

на фиг.4 показано графическое изображение соотношения между ([Zr]-6,5×[N])/[С] и ΔТ;

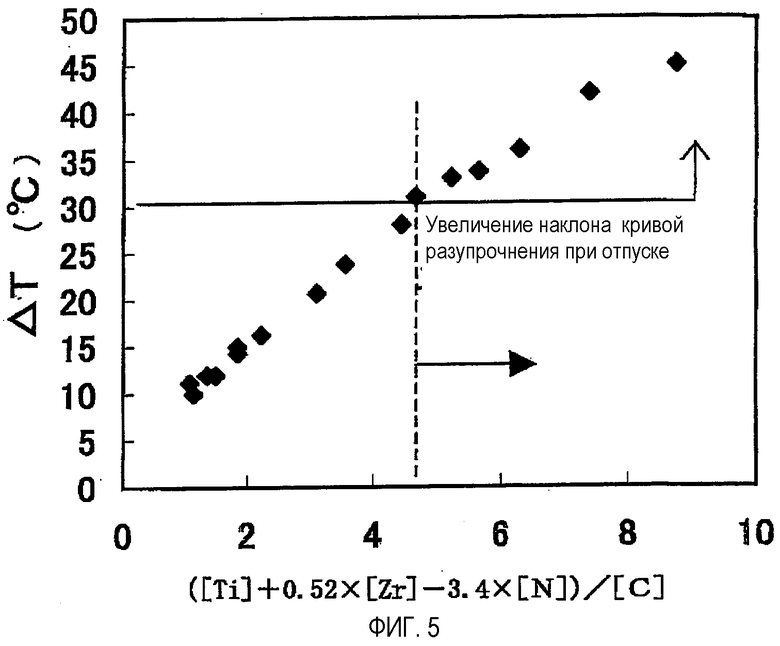

на фиг.5 показано графическое изображение соотношения между ([Ti]+0,52×[Zr]-3,4×[N])/[С] и ΔТ;

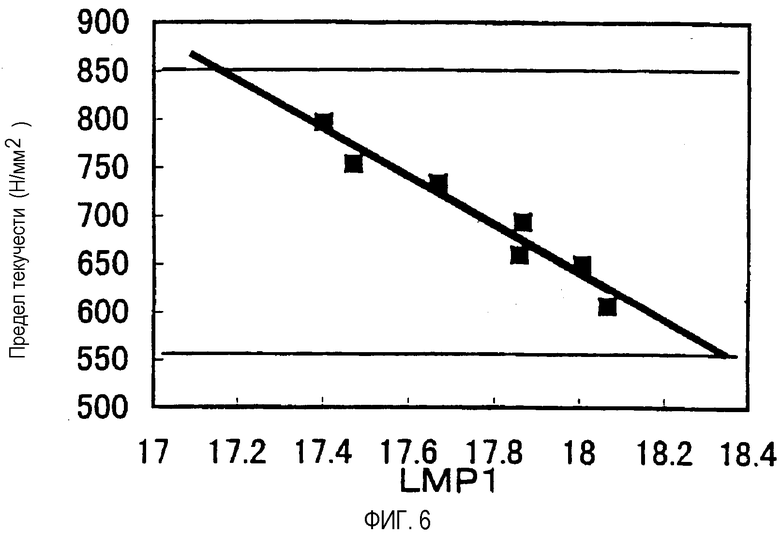

на фиг.6 показано графическое изображение соотношения между характеристиками разупрочнения LMP1 и пределом текучести YS и

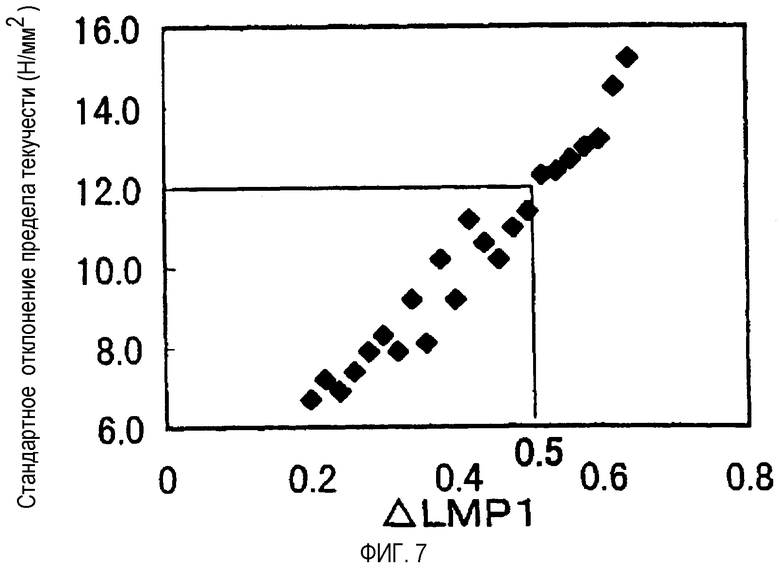

на фиг.7 показано графическое изображение соотношения между ΔLМР1 и стандартным отклонением предела текучести YS.

Мартенситная нержавеющая сталь, изготовленная способом, являющимся предметом настоящего изобретения, может быть в форме листов или сортового проката или труб. Для способа производства мартенситной нержавеющей стали согласно настоящему изобретению особое внимание далее уделяется: (1) химическому составу стали, (2) закалке и (3) отпуску стали. Отметим, что концентрация компонентов приведена в массовых процентах.

(1) Химический состав стали

Химический состав стали оказывает влияние на наклон кривой разупрочнения при отпуске и другие характеристики. Особенно большое влияние на наклон кривой разупрочнения при отпуске оказывают элементы С, V, Ti и Zr. Таким образом, преимущественный химический состав стали определяется следующим образом:

С: от 0,003 до 0,050%

С (углерод) образует карбиды вместе с другими элементами при отпуске. В частности, при образовании VC предел текучести стали возрастает в большей, чем требуется, степени при одновременном возрастании склонности к сульфидному растрескиванию под напряжением. Таким образом, преимущественным является более низкое содержание С. Однако, поскольку для рафинирования в ходе сталеплавильного процесса требуется затратить много времени, избыточное уменьшение содержания С ведет к повышению издержек при производстве стали. Соответственно содержание С предпочтительно составляет 0,003% или более.

С другой стороны, когда в стали содержится С и дополнительно в стали содержатся Ti и/или Zr, они предпочтительно соединяются с С, образуя карбиды TiC и ZrC, что не вызывает повышения предела текучести. Таким образом может быть ограничено образование VC. Для ограничения образования VC с помощью Ti или Zr необходимо, чтобы содержание С не превышало 0,050%.

Si: от 0,05 до 1,00%

Si (кремний) является элементом, необходимым в производстве стали в качестве раскислителя. Поскольку большое содержание Si приводит к снижению вязкости и пластичности, более низкое содержание Si оказывается более выгодным. Тем не менее слишком большое уменьшение содержания Si ведет к повышению издержек производства стали. Поэтому содержание Si предпочтительно составляет 0,05% или более. С другой стороны, чтобы предупредить снижение вязкости и пластичности, содержание Si должно быть меньше 1,00%.

Mn: от 0,10 до 1,50%

Mn (марганец) также является элементом, необходимым в качестве раскислителя подобно Si. Кроме того, Mn является стабилизирующим аустенит элементом и способствует повышению способности поддаваться обработке в нагретом состоянии за счет подавления осаждения феррита при обработке в нагретом состоянии. Для повышения способности поддаваться обработке в нагретом состоянии содержание Mn должно составлять 0,10% или более. Однако, поскольку избыточное содержание Mn ведет к ухудшению вязкости, содержание Mn должно составлять 1,5% или меньше. Кроме того, для улучшения сопротивления точечной коррозии и увеличения ударной вязкости содержание Mn предпочтительно составляет менее 1,00%.

Cr: от 10,5 до 14,0%

Cr (хром) является эффективным элементом, способствующим повышению коррозионной стойкости стали, и в особенности он является элементом, способствующим повышению сопротивления коррозии под воздействием CO2. Для того чтобы предотвратить точечную и газовую коррозию, концентрация Cr должно составить 10,5% или более. С другой стороны, Cr является ферритообразующим элементом. Когда содержание Cr превышает 14,0%, во время нагрева при высокой температуре образуется δ-феррит (дельта-феррит), который снижает способность подвергаться термообработке. Из-за повышения содержания феррита даже при выполнении отпуска с целью улучшения сопротивления растрескиванию под напряжением невозможно получить требующийся предел текучести. Поэтому необходимо, чтобы содержание Cr составляло 14,0% или меньше.

Ni: от 1,5 до 7,0%

Ni (никель) является элементом, стабилизирующим аустенит. При низком содержании С в мартенситной нержавеющей стали, являющейся предметом настоящего изобретения, способность подвергаться термообработке заметно повышается за счет добавления к стали Ni. Кроме того, Ni является необходимым элементом для получения мартенситной структуры и надежного получения необходимого предела текучести и коррозионной стойкости. Таким образом необходимо, чтобы содержание Ni составляло 1,5% или более. С другой стороны, при избыточном добавлении Ni даже при превращении аустенитной структуры в мартенситную за счет охлаждения с высокой температуры часть аустенитной структуры остается, что не обеспечивает стабильного значения предела текучести и вызывает снижение коррозионной стойкости. Соответственно необходимо, чтобы содержание Ni равнялось 7,0% или меньше.

V: от 0,02 до 0,20%

V (ванадий) соединяется с С при отпуске, образуя VC. Поскольку VC делает кривую разупрочнения при отпуске крутой, желательно, чтобы содержание V было как можно более низким. Однако, поскольку слишком значительное уменьшение содержания VC ведет к повышению издержек производства стали, содержание V предпочтительно составляет 0,02% или больше. С другой стороны, при содержании V, превышающем 0,20%, даже при добавлении Ti и/или Zr к стали с высоким содержанием С углерод не расходуется полностью и образуется VC. Поэтому, поскольку твердость после отпуска становится довольно высокой, необходимо, чтобы содержание V составляло 0,20% или меньше.

N: от 0,003 до 0,070%

N (азот) способствует увеличению предела текучести стали. При большом содержании N возрастает подверженность сульфидному растрескиванию под напряжением и возможность возникновения трещин. Кроме того, N более предпочтительно, чем с С, соединяется с Ti и Zr и может воспрепятствовать стабилизации предела текучести. Таким образом, содержание N должно равняться 0,070% или меньше. Когда требуются коррозионная стойкость и стабильный предел текучести, содержание N предпочтительно должно равняться 0,010% или меньше. С другой стороны, поскольку время, необходимое для рафинирования в ходе сталеплавильного процесса с целью снижения содержания N, увеличивается, слишком сильное снижение содержания N ведет к увеличению издержек производства стали. Соответственно желательно, чтобы содержание N равнялось 0,003% или больше.

Ti: 0,300% или менее и ([Ti]-3,4×[N])/[С]>4,5

Ti (титан) предпочтительно соединяется с С, растворенным во время отпуска, образуя TiC, таким образом Ti препятствует возрастанию предела текучести при образовании VC. Кроме того, поскольку изменения в содержании С ведут к изменениям в количестве VC, образующегося при отпуске, отклонения содержания С должны предпочтительно поддерживаться на уровне 0,005% или меньше. Однако в промышленных масштабах трудно поддерживать отклонения в содержании С на низком уровне, так что содержание С должно составлять 0,005% или меньше. Ti способствует уменьшению отклонений значения предела текучести, связанных с отклонениями в содержании С.

На фиг.2 схематически показана кривая разупрочнения при отпуске, на которой демонстрируется диапазон температуры отпуска ΔТ. ΔТ является диапазоном температуры отпуска, удовлетворяющим требованиям упомянутой «спецификации API», т.е. диапазоном между нижним и верхним предельными значениями предела текучести согласно стандарту API. Как показано на фиг.2, диапазон температуры отпуска ΔТ является диапазоном температуры от нижнего предельного значения предела текучести в спецификации API до верхнего предельного значения предела текучести, полученного путем добавления 103 МПа к нижнему пределу при крутом наклоне кривой.

Учитывая изменения температуры в печи при отпуске мартенситной нержавеющей стали, предпочтительными для уменьшения отклонений в значениях предела текучести являются уменьшение наклона кривой разупрочнения при отпуске и более широкий диапазон возможных температур отпуска. Вот почему предпочтительным является большая величина ΔТ. Изменения температуры в обычной печи для отпуска, такой как печь с шагающими балками, составляют около ±10°С. Таким образом, если ΔТ составляет около 30°С, что определяется путем добавления 10°С к 20°С разброса значений температуры печи, варьирование значений предела текучести мартенситных нержавеющих сталей может удерживаться в рамках «спецификации API».

На фиг.3 показан график, демонстрирующий взаимозависимость между ([Ti]-3,4×[N])/[С] и ΔТ. Выражение ([Ti]-3,4×[N])/[С] показывает количество Ti, связанного в карбид после исключения Ti, связанного в нитрид, поскольку Ti соединяется с N с образованием нитрида. Согласно фиг.3, условием того, что ΔТ равняется 30°С или больше, является значение ([Ti]-3,4×[N])/[С]>4,5. Если это условие удовлетворяется, можно решить проблему отклонений, связанную с химическим составом материалов стали. С другой стороны, поскольку избыточное добавление Ti ведет к повышению издержек, содержание Ti предпочтительно должно равняться 0,300% или меньше.

Zr: 0,580% или меньше и ([Zr]-6,5×[N])/[C]>9,0

Zr (цирконий) оказывает такое же воздействие, как и Ti. На фиг.4 показан график, демонстрирующий взаимозависимость между ([Zr]-6,5×[N])/[C] и ΔТ. Согласно фиг.4 условием того, чтобы ΔТ равнялся 30°С или больше, является ([Zr]-6,5×[N])/[С]>9,0. С другой стороны, поскольку избыточное добавление Zr ведет к повышению издержек аналогично избыточному добавлению Ti, содержание Zr предпочтительно должно равняться 0,580% или меньше.

На фиг.5 показан график, демонстрирующий взаимозависимость между ([Ti]+0,52×[Zr]-3,4×[N])/[C] и ΔТ. Как показано на фиг.5, при наличии Ti и Zr в стали, предпочтительно, если соблюдается соотношение ([Ti]+0,52×[Zr]-3,4×[N])/[С]>4,5. Отмечено, что содержание Ti предпочтительно составляет 0,300% или меньше, а содержание Zr - 0,580% или меньше.

Мо: от 0,2 до 3,0% или меньше

В стали может дополнительно содержаться Мо (молибден). Если Мо содержится в стали, он оказывает влияние на повышение коррозионной стойкости, подобное Cr. Кроме того, Мо оказывает заметное влияние на снижение подверженности сульфидному растрескиванию под напряжением. Для получения этого эффекта путем добавления Мо к стали требуется, чтобы содержание Мо составило 0,2% или больше. С другой стороны, при большом содержании Мо снижается пригодность к термообработке. Поэтому необходимо, чтобы содержание Мо составляло 3,0% или меньше.

Сталь содержит также такие примеси как Р и S. Их содержание удерживается на следующем определенном уровне:

Р: 0,035% или меньше

Р (фосфор) является сопутствующей примесью. Большое содержание Р в стали ведет к появлению в стали заметных дефектов и заметно снижает вязкость. Соответственно содержание Р предпочтительно составляет 0,035% или меньше.

S: 0,010% или меньше

S (сера) подобно Р, является сопутствующей примесью. Большое содержание S в стали ведет к заметному снижению пригодности к термообработке и вязкости. Соответственно содержание Р предпочтительно составляет 0,010% или меньше.

Отмечено, что допускается присутствие в стали Са в качестве примеси в количестве не более 0,0100% (100 млн-1).

(2) Закалка

Согласно настоящему изобретению сталь с указанным выше химическим составом (1) нагревают до температуры от 850 до 950°С с последующим быстрым охлаждением.

Если температура перед закалкой превышает 950°С, происходит снижение вязкости, возрастает количество растворенного в стали карбида и свободного С. Таким образом, Ti и/или Zr функционируют с недостаточной эффективностью, a VC образуется во время отпуска, что приводит к повышению предела текучести. В результате наклон кривой разупрочнения при отпуске становится крутым и возрастает варьирование предела текучести. С другой стороны, если температура перед закалкой ниже 850°С, растворение карбида становится недостаточным и возникает варьирование предела текучести. Кроме того из-за недостаточной однородности структуры ухудшается коррозионная стойкость.

Поэтому температура стали перед закалкой устанавливается в пределах от 850 до 950°С и в течение определенного времени удерживается в этом диапазоне. Затем осуществляют выдержку стали и выполняют закалку. Для процесса закалки никаких особых ограничений не предусмотрено.

(3) Отпуск

Упомянутый выше химический состав (1) стали и режим закалки (2) устанавливаются для того, чтобы получить плавный наклон кривой разупрочнения при отпуске, что ведет к уменьшению варьирования значений механической прочности. Однако плавный наклон кривой разупрочнения при отпуске не всегда позволяет уменьшить варьирование прочности.

Поскольку в стали, имеющей упомянутый выше химический состав, содержится Ni, точка Ac1 для нее ниже, чем у стали с 13% Cr. Таким образом, сталь должна быть подвергнута отпуску при температуре отпуска порядка температуры точки Ac1 или превышающей точку Ac1, чтобы получить нужный предел текучести.

Когда сталь с химическим составом, описанным выше в разделе (1), подвергают отпуску при такой температуре отпуска, происходит не только разупрочнение самой мартенситной структуры, но и разупрочнение мартенситной структуры, вызванное аустенитным превращением (превращение Ac1). В этом случае даже при регулировании содержания в стали Ti и/или Zr с целью снижения отклонений предела текучести в зависимости от химического состава стали величина отклонений предела текучести отпущенных мартенситных нержавеющих сталей возрастает за счет возникновения быстрого разупрочнения в течение времени. Поэтому была изучена взаимозависимость между пределом текучести, температурой отпуска и длительностью отпуска.

На фиг.6 графически показана зависимость между характеристиками разупрочнения LMP1 и пределом текучести YS. В данном случае LMP1 выражается как:

LMP1=T×(20+1,7×log(t))×10-3,

где Т является температурой отпуска в К и t является длительностью отпуска в часах.

Из фиг.6 видно, что между LMP1 и YS существует определенная зависимость.

Однако на практике, как описано выше, возможны отклонения в условиях отпуска, такие как колебания температуры в печи во время отпуска и более длительное время нахождения в печи, что создает различия в длительности времени, проходящего между операцией отпуска и последующей операцией. Эти факты ведут к возникновению различия между заданным значением LMP1 и его фактическим значением. Даже при отпуске множества сталей при одинаковых условиях возникают отклонения в фактических значениях LMP1, что ведет к возникновению отклонений в значениях предела текучести мартенситных нержавеющих сталей.

На фиг.7 графически показана зависимость между ΔLMP1 и стандартным отклонением предела текучести YS. ΔLМР1 означает отклонение в значениях LMP1, полученное при измерении фактических значений LMP1 отпущенных сталей, что является величиной, вычисленной по разнице между максимальным значением и минимальным значением LMP1. На фиг.7 показано, что стандартное отклонение LMP1 оказывается меньше, когда ΔLMP1 становится меньше. Меньше становятся также отклонения предела текучести.

В настоящем изобретении ΔLMP1 определяется как 0,5 или меньше. Тогда стандартное отклонение σ при варьировании предела текучести составляет около 12. В этом случае, поскольку 3σ составляет около 36, варьирование предела текучести полученных мартенситных нержавеющих сталей может удерживаться в пределах приблизительно 1/3 от 103 МПа в упомянутой выше «спецификации API».

Отмечено, что предельные значения температур отпуска определяются как «точка Ac1±35°C». Если температура отпуска превышают «точку Ac1+35°C», усиливается тенденция к разупрочнению, связанная с аустенитным превращением, и развитие разупрочнения быстро усиливается, так что становится затруднительно получить нужный предел текучести у мартенситной нержавеющей стали. С другой стороны, при температуре отпуска ниже «точки Ac1-35°C» мартенситная нержавеющая сталь не может подвергнуться разупрочнению. При описанном выше контроле температуры и длительности отпуска отпуск оказывается достаточным. В частности, при точном контроле температуры, заданной в зоне выдержки, и шага подачи материалов стали в печи с шагающими балками можно получить мартенситные нержавеющие стали с небольшими отклонениями предела текучести.

Пример осуществления изобретения.

Для того чтобы подтвердить результаты настоящего изобретения, были изготовлены 10 испытательных образцов для каждого из вариантов условий, у которых измерили значения предела текучести (YS). Затем отклонения значений предела текучести оценивали путем расчета их стандартного отклонения. В качестве испытательных образцов использовали стальные трубы наружным диаметром 88,9 мм, толщиной стенок 6,45 мм и длиной 9600 мм.

В табл.1, 2, 3 и 4 соответственно показаны химический состав и точки Ac1 для стальных труб, изготовленных в качестве испытательных образцов. Группа А материалов, показанных в табл.1, по химическому составу выходит за рамки, установленные настоящим изобретением. Далее, группа В материалов, показанных в табл.2, по химическому составу не выходит из рамок, установленных настоящим изобретением, но не содержит значительного количества Zr. Далее, группа С материалов, показанных в табл.3, по химическому составу не выходит из рамок, установленных настоящим изобретением, но не содержит значительного количества Ti. Кроме того, группа D материалов, показанных в табл.4, по химическому составу не выходит из рамок, установленных настоящим изобретением и содержит значительное количество и Ti, и Zr.

Образцы для испытаний с химическим составом, показанным в табл.1-4, подвергали нагреву при температуре 900°С, выдержке в течение 20 минут с последующим охлаждением водой, затем образцы подвергали отпуску. При отпуске образцы нагревали в печи с шагающими балками до температуры порядка Ac1, и в течение некоторого времени выдерживали, а затем извлекали из печи и охлаждали. При отпуске образцов в печи с шагающими балками длительность нагрева соответствующим образом контролировали с целью создания отклонений в LMP1 для дополнительного различения между собой условий закалки 10 стальных труб.

В табл.5 описаны температуры отпуска и ΔLMP1 условий отпуска от Т01 до Т20 для образцов группы А, химический состав которых выходит за рамки, установленные настоящим изобретением.

В табл.6 описаны температуры отпуска и ΔLМР1 условий отпуска от Т21 до Т36 для образцов группы В, химический состав которых не выходит за рамки, установленные настоящим изобретением. ΔLMP1 в табл.6 имеет значение, выходящее за пределы диапазона отклонений, установленного настоящим изобретением.

В табл.7 описаны температуры отпуска и ΔLМР1 условий отпуска от Т37 до Т52 для образцов группы В, химический состав которых не выходит за рамки, установленные настоящим изобретением. Условия отпуска от Т37 до Т52 в табл.7 удовлетворяют условиям отпуска, установленным настоящим изобретением.

В табл.8 описаны температуры отпуска и ΔLMР1 условий отпуска от Т53 до Т68 для образцов группы С, химический состав которых не выходит за рамки, установленные настоящим изобретением. Условия отпуска от Т53 до Т68 в табл.8 удовлетворяют условиям отпуска, установленным настоящим изобретением.

В табл.9 описаны температуры отпуска и ΔLMР1 условий отпуска от Т69 до Т75 для образцов группы D, химический состав которых не выходит за рамки, установленные настоящим изобретением. Условия отпуска от Т69 до Т75 в табл.9 удовлетворяют условиям отпуска, установленным настоящим изобретением.

Отпущенные образцы подвергли быстрому охлаждению и отпуску при различных температурах в экспериментальной печи с целью получения кривых разупрочнения при отпуске. Затем определили ΔТ и измерили пределы текучести (YS) на основе определения относительного удлинения на 0,5% для всех опытных образцов, рассчитав стандартное отклонение YS для каждых условий отпуска.

В таблице 10 описываются ΔТ и стандартные отклонения YS для условий отпуска образцов Т01-Т20. Поскольку химический состав образцов из группы А выходит за рамки, установленные настоящим изобретением, любое ΔТ не достигает 30. В результате стандартные отклонения YS принимают значения, превышающие 12.

В таблице 11 описываются ΔТ и стандартные отклонения YS для условий отпуска образцов Т21-Т36. Поскольку химический состав образцов из группы В не выходит за рамки, установленные настоящим изобретением, любое ΔТ составляет 30 или больше. Однако, поскольку ΔLМР1 имеет значение, выходящее за рамки диапазона отклонений, установленного настоящим изобретением, стандартные отклонения YS демонстрируют значения, превышающие 12.

В таблице 12 описываются ΔТ и стандартные отклонения YS для условий отпуска образцов Т37-Т52. Поскольку химический состав образцов из группы В не выходит за рамки, установленные настоящим изобретением, и ΔLМР1 имеет значение, не выходящее за рамки диапазона отклонений, установленного настоящим изобретением, любое ΔТ составляет 30 или больше, а стандартные отклонения YS принимают значения, не превышающие 12.

В таблице 13 описываются ΔТ и стандартные отклонения YS для условий отпуска образцов Т53-Т68. Поскольку химический состав образцов из группы С не выходит за рамки, установленные настоящим изобретением, и ΔLМР1 имеет значение, не выходящее за рамки диапазона отклонений, установленного настоящим изобретением, любое ΔT составляет 30 или больше, а стандартные отклонения YS принимают значения, не превышающие 12.

В таблице 14 описываются ΔТ и стандартные отклонения YS для условий отпуска образцов Т69-Т75. Поскольку химический состав образцов из группы D не выходит за рамки, установленные настоящим изобретением, и ΔLМР1 имеет значение, не выходящее за рамки диапазона отклонений, установленного настоящим изобретением, любое ΔТ составляет 30 или больше, а стандартные отклонения YS принимают значения, не превышающие 12.

Как можно видеть из приведенных выше описаний, использование способа производства мартенситной нержавеющей стали, являющегося предметом настоящего изобретения, приводит к небольшим отклонениям механических свойств мартенситной нержавеющей стали.

Согласно способу, являющемуся предметом настоящего изобретения, мартенситная нержавеющая сталь производится при контроле химического состава материала стали, быстрого охлаждения стали при соответствующей температуре для того, чтобы не допустить крутого наклона кривой разупрочнения при отпуске, и точном контроле условий отпуска. Соответственно отклонения значения предела текучести мартенситных нержавеющих сталей могут удерживаться на низком уровне. Стали, полученные согласно настоящему изобретению, пригодны при производстве такой продукции, как трубы нефтяного сортамента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| НЕФТЕГАЗОПРОМЫСЛОВАЯ БЕСШОВНАЯ ТРУБА ИЗ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2468112C1 |

| МАРТЕНСИТНАЯ ХРОМСОДЕРЖАЩАЯ СТАЛЬ И ТРУБЫ, ПРИМЕНЯЕМЫЕ В НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ | 2014 |

|

RU2647403C2 |

| БЕСШОВНАЯ ТРУБА ИЗ ВЫСОКОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2599936C2 |

| МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2007 |

|

RU2416670C2 |

| БЕСШОВНАЯ ТРУБКА ИЛИ ТРУБА ИЗ ВЫСОКОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ ТРУБНЫХ ИЗДЕЛИЙ НЕФТЕГАЗОПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2649919C2 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ НЕФТЯНЫХ СКВАЖИН И ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ НЕФТЯНЫХ СКВАЖИН | 2013 |

|

RU2583207C1 |

| СТАЛЬНОЙ МАТЕРИАЛ И СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО МАТЕРИАЛА | 2018 |

|

RU2725389C1 |

| ПРОДУКТ ИЗ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2018 |

|

RU2718019C1 |

| СТАЛЬНОЙ МАТЕРИАЛ, СТАЛЬНАЯ ТРУБА ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ И СПОСОБ ДЛЯ ПРОИЗВОДСТВА СТАЛЬНОГО МАТЕРИАЛА | 2017 |

|

RU2709567C1 |

Изобретение относится к способу производства мартенситной нержавеющей стали. Для варьирования предела текучести стали способ включает следующие операции: приготовление стали, имеющей химический состав, в %, С от 0,003 до 0,050, Si от 0,05 до 1,00, Mn от 0,10 до 1,50, Cr 10,5˜14,0, Ni от 1,5 до 7,0, V от 0,02 до 0,20, N от 0,003 до 0,070, Ti не более чем 0,300 и остальное Fe и примеси, при содержании Р и S среди примесей не более чем 0,035 и не более чем 0,010 соответственно, при этом состав стали удовлетворяет соотношению: ([Ti]-3,4×[N])/[С]>4,5, нагрев стали при температуре от 850 до 950°С, закалка стали и отпуск стали при температуре в диапазоне от Acl-35°С и Acl+35°С и при условии, что величина переменной ΔLMP1 не превышает приблизительно 0,5 в характеристике разупрочнения LMP1, которая определяется по следующей формуле: LMP1=T×(20+1,7×log(t))×10-3, где Т является температурой отпуска (К) и t является длительностью отпуска (часов). Сталь может также содержать от 0,2 до 3,0 массовых % Мо. Варьирование предела текучести стали осуществляют за счет контроля химического состава стали и условий охлаждения и отпуска. 3 н. и 3 з.п. ф-лы, 7 ил., 14 табл.

(a) приготовление стали, имеющей химический состав, мас.%: углерод от 0,003 до 0,050%, кремний от 0,05 до 1,00%, марганец от 0,10 до 1,50%, хром от 10,5 до 14,0%, никель от 1,5 до 7,0%, ванадий от 0,02 до 0,20%, азот от 0,003 до 0,070%, титан не более чем 0,300% и остальное железо и примеси, при содержании фосфора и серы среди примесей не более чем 0,035% и не более чем 0,010% соответственно, при этом состав стали удовлетворяет соотношению:

([Ti]-3,4·[N])/[С]>4,5,

в котором [С], [N] и [Ti] показывают концентрации в мас.% углерода, азота и титана соответственно,

(b) нагрев стали до температуры от 850 до 950°С,

(c) закалка стали и

(d) отпуск стали при температуре в диапазоне от Acl-35°С и Acl+35°С и при условии, что величина переменной ΔLMP1 не превышает приблизительно 0,5 в характеристике разупрочнения LMP1, которая определяется соотношением

LMP1=T·(20+1,7·log(t))·10-3,

в котором Т является температурой отпуска (К) и t показывает длительность отпуска в часах.

(a) приготовление стали, имеющей химический состав, мас.%: углерод от 0,003 до 0,050%, кремний от 0,05 до 1,00%, марганец от 0,10 до 1,50%, хром от 10,5 до 14,0%, никель от 1,5 до 7,0%, ванадий от 0,02 до 0,20%, азот от 0,003 до 0,070%, цирконий не более чем 0,580% и остальное железо и примеси, при содержании фосфора и серы среди примесей не более чем 0,035% и не более чем 0,010% соответственно, при этом состав стали удовлетворяет соотношению:

([Zr]-6,5·[N])/[C]>9,0,

где [С], [N] и [Zr] показывают концентрации в массовых % углерода, азота и циркония соответственно,

(b) нагрев стали до температуры от 850 до 950°С,

(c) закалка стали и

(d) отпуск стали при температуре в диапазоне от Acl-35°С и Acl+35°С и при условии, что величина переменной ΔLMP1 не превышает приблизительно 0,5 в характеристике разупрочнения LMP1, которая определяется соотношением

LMP1=T·(20+1,7·log(t))·10-3,

в котором Т является температурой отпуска в (К) и t показывает длительность отпуска в часах.

(a) приготовление стали, имеющей химический состав, мас.%: углерод от 0,003 до 0,050%, кремний от 0,05 до 1,00%, марганец от 0,10 до 1,50%, хром от 10,5 до 4,0%, никель от 1,5 до 7,0%, ванадий от 0,02 до 0,20%, азот от 0,003 до 0,070%, титан не более чем 0,300%, цирконий не более чем 0,580% и остальное железо и примеси, при содержании фосфора и серы среди примесей не более чем 0,035% и не более чем 0,010% соответственно, при этом состав стали удовлетворяет соотношению:

([Ti]+0,52·[Zr]-3,4·[N])/[C]>4,5,

в котором [С], [N], [Ti] и [Zr] показывают концентрацию в массовых % углерода, азота и титана и циркония соответственно,

(b) нагрев стали до температуры от 850 до 950°С,

(c) закалка стали и

(d) отпуск стали при температуре в диапазоне от Acl-35°С и Acl+35°С и при условии, что величина переменной ΔLMP1 не превышает приблизительно 0,5 в характеристике разупрочнения LMP1, которая определяется соотношением:

LMP1=T·(20+1,7·log(t))·10)-3,

в котором Т является температурой отпуска в (К) и t показывает длительность отпуска в часах.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОПРОЧНЫХ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 2001 |

|

RU2176674C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2136774C1 |

| Высокопрочная нержавеющая сталь мартенситного класса | 1979 |

|

SU1046323A1 |

| СПОСОБ ПОЛУЧЕНИЯ dl-ЭСТРАДИОЛАйСС-СОЮЗНАЯfi^iffiTau-:::X:.:f-lAfiБИБЛИОТЕКА | 0 |

|

SU286675A1 |

| US 3658514 А, 25.04.1972. | |||

Авторы

Даты

2006-07-10—Публикация

2003-04-11—Подача