Изобретение относится к технике для получения тонкодисперсных порошков, преимущественно металлических и непосредственной областью применения является черная металлургия, при по тготовке проб рудно- флюсовой смеси и агломерата к экспресс-анализу.

Известная установка для получения проб мелко/ исперсных noponjKOB металлов, подготавливаемых к рентгеноспектральному анализу, содержащая помольную камеру с двумя дисками, расположенными один под другим, верхний ИЗ которых смонтирован с возможностью подъемно-опускного перемещения по вертикали (стенка корпуса в верхней части имеет продольные пазы, г обойма верхнего диска выполнена с выступами, входящими в ЭТИ пазы); нижний диск - с возможностью вращения, и выпускное приспособление из четырех отводов, расположенных по окружности на одинаковом расстоянии один от другого. Поверхности обоих дисков выполнены рифлеными fl.

Недостаток известного устройства - больщой ИЗНОС рабочих поверхностей; без предварительной подготовки пробы, без эжектирования И нагрева материальных частиц

устройство дает большой намол, в нем невозможно добиться получения мелкодисперсной

пробы, ВЫСОКОЙ ЧИСТОТЫ.

Цель изобретения - получение .металлических проб ВЫСОКОЙ ЧИСТОТЫ для рентгено- спектрального анализа.

Поставленная цель достигается тем, что установка для получения тонкодиспергированных порощков, преимущественно металлических, содержащая помольную камеру с дисковы.м измельчите,1ем, верхний диск которого закреплен на крышке ка.меры, г нижний ДИСК установлен на валу с приводом, и сборник материала с отсасывающими трубопроводами, снабжена струйной мельницей, в вихревой камере которой соосно и с зазором расположены разгонные диски с возможностью ИХ вращения в противоположных направлениях, при ЭТОМ верх|щй разгонный диск закреплен на приводном валу помольной камеры, а вихревая камера посредством отсасывающих трубопроводов И эжекторов соединена с помо.тьной камерой дискового измельчителя.

Кроме ТОГО, верхний разгонный диск выполнен в виде сферы и снабжен грибообразной насадкой, расположенной под ним. а

эжекторы снабжены термокамерами для нагрева измельчаемого материала.

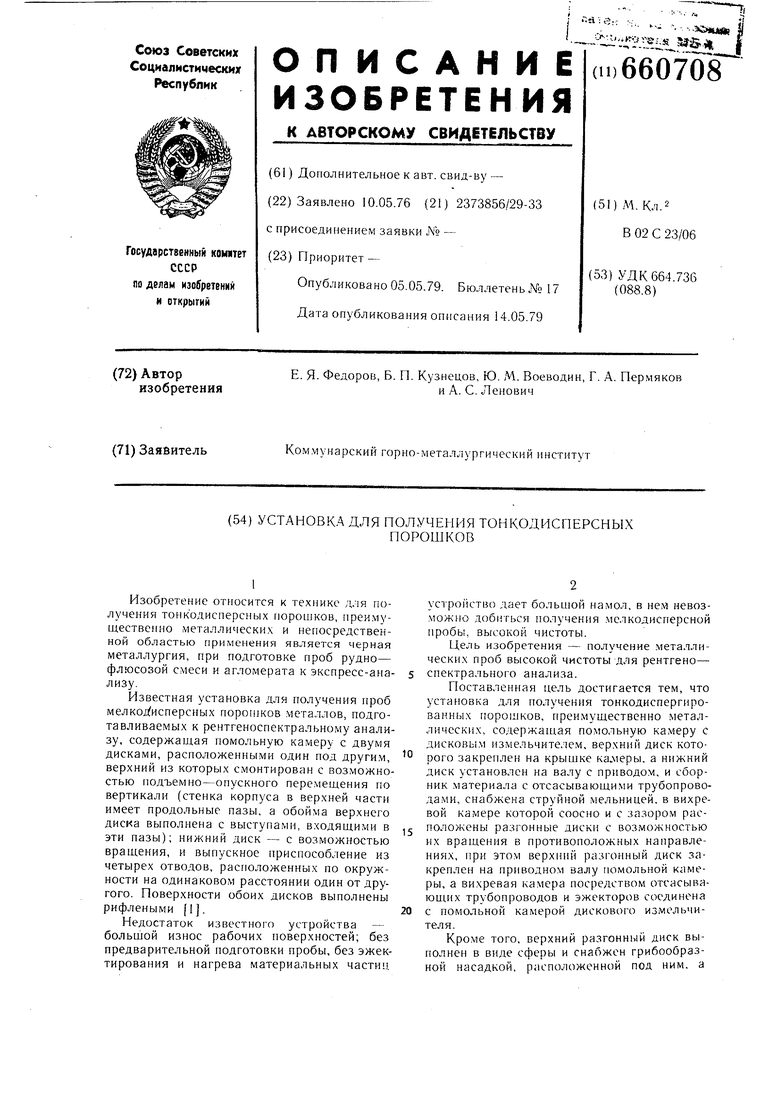

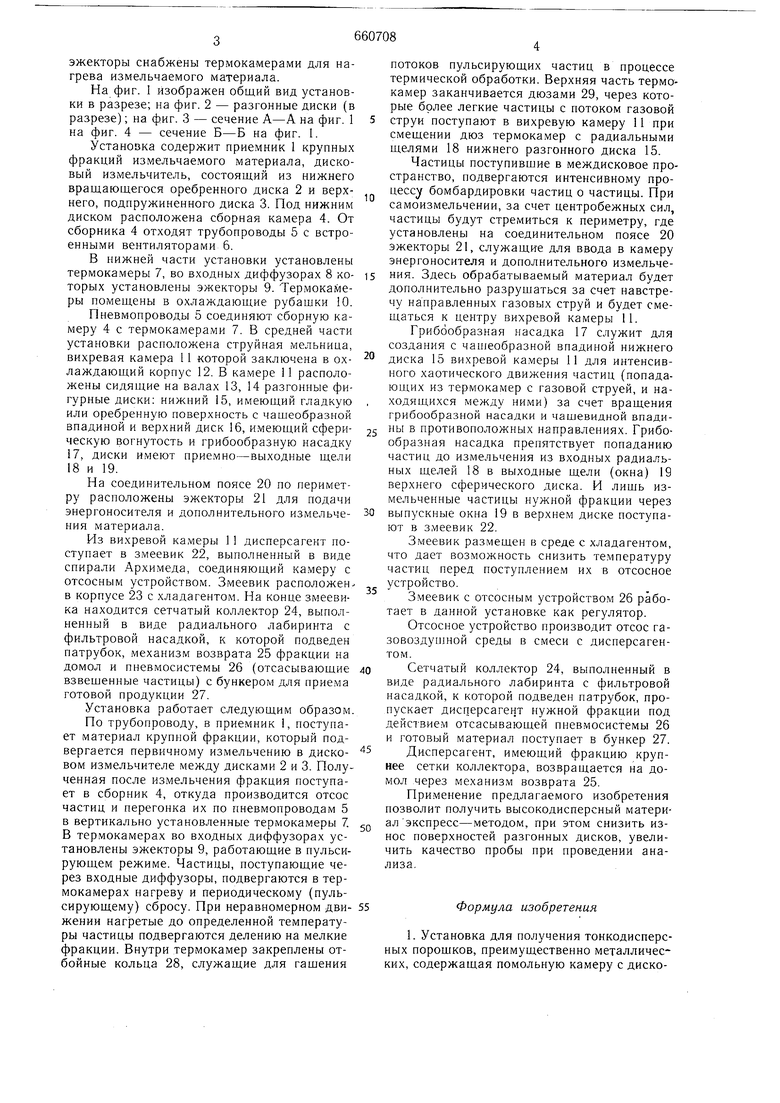

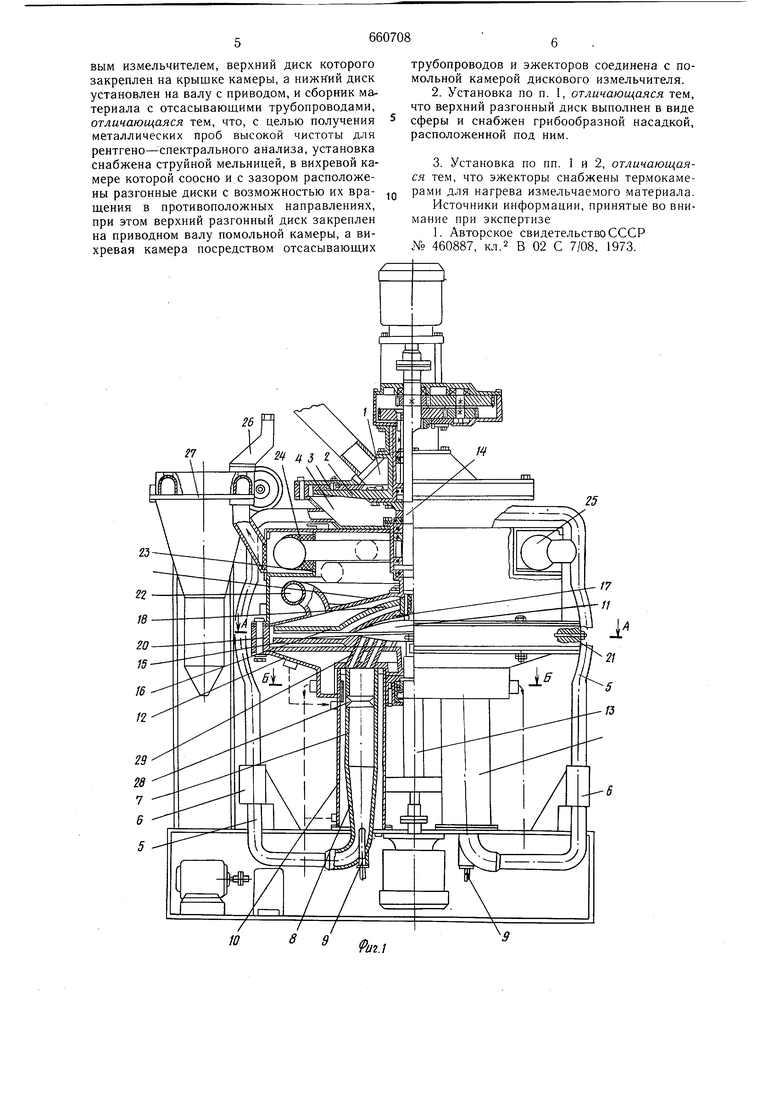

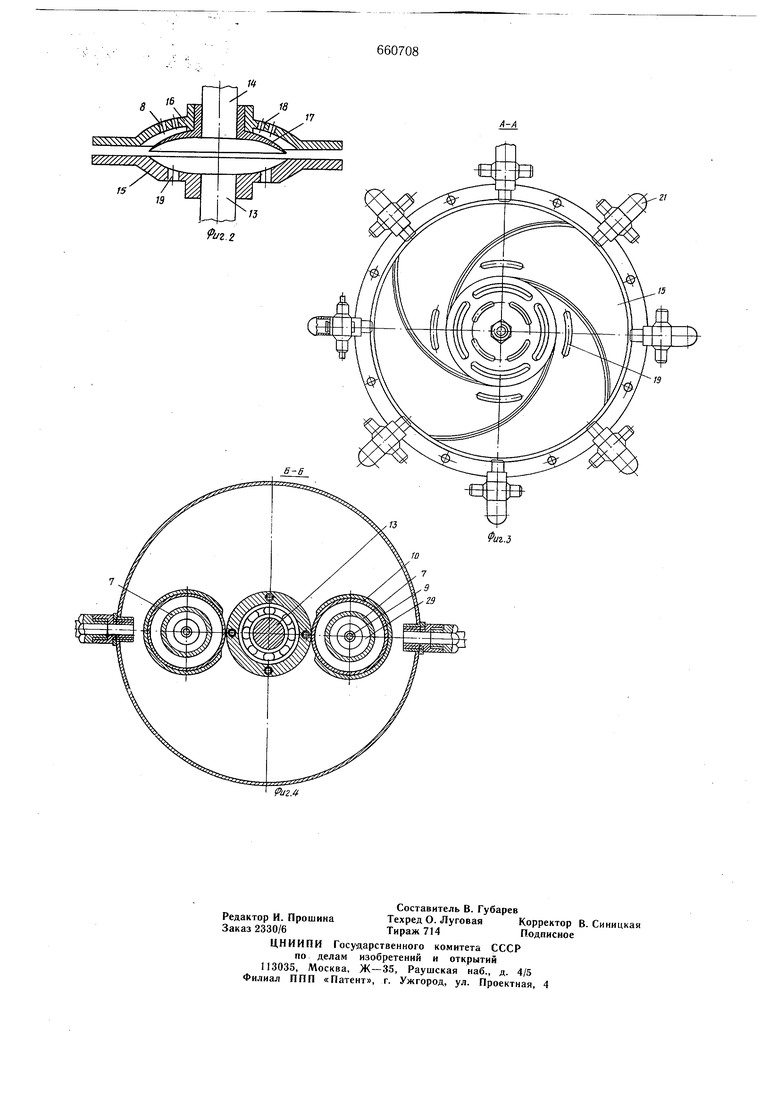

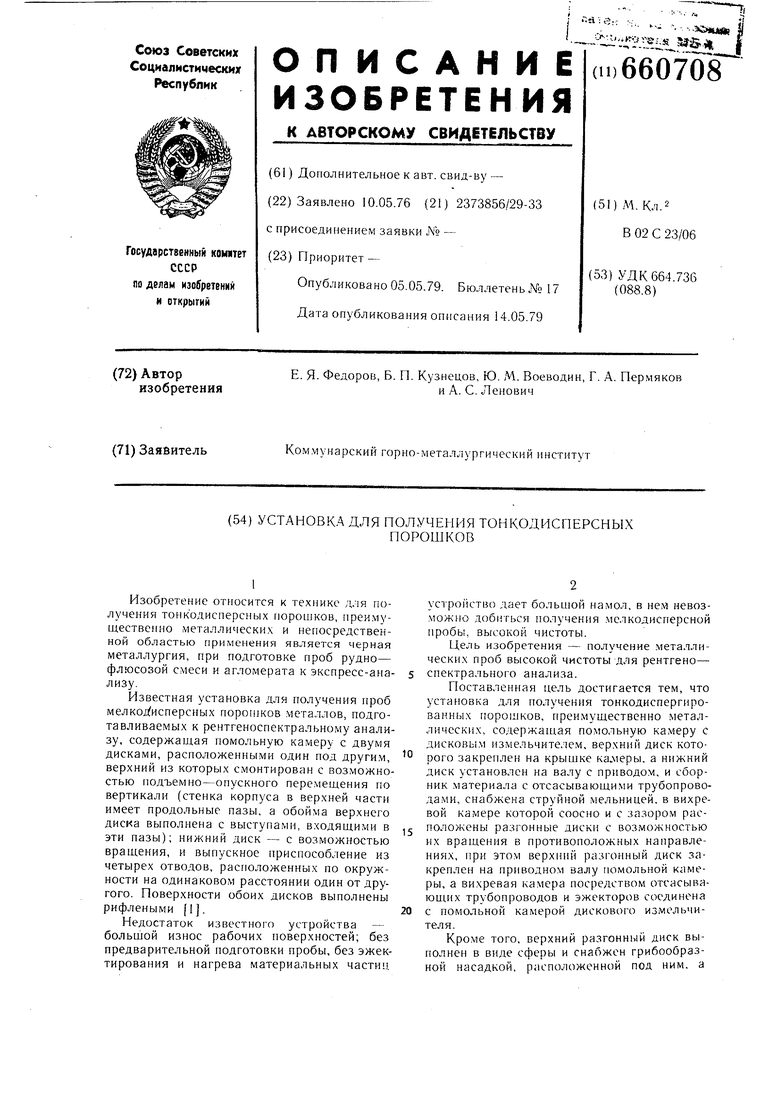

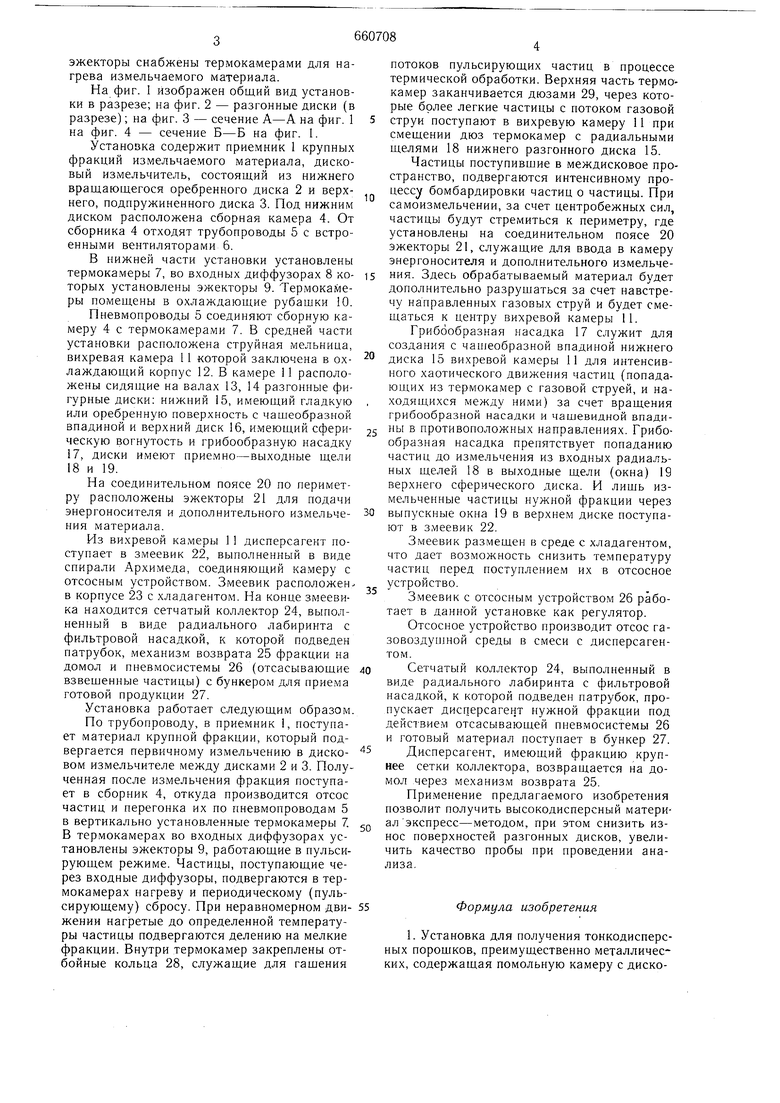

На фиг. 1 изображен общий вид установки в разрезе; на фиг. 2 - разгонные диски (в разрезе); на фиг. 3 - сечение А-А на фиг. 1 на фиг. 4 - сечение Б-Б на фиг. 1.

Установка содержит приемник 1 крупных фракций измельчае.мого материала, дисковый измельчитель, состоящий из нижнего вращающегося оребренного диска 2 и верхнего, подпружиненного диска 3. Под нижним диском расположена сборная камера 4. От сборника 4 отходят трубопроводы 5 с встроенными вентиляторами 6.

В нижней части установки установлены термокамеры 7, во входных диффузорах 8 которых установлены эжекторы 9. Термокамеры помещены в охлаждающие рубашки 10.

Пневмопроводы 5 соединяют сборную камеру 4 с термокамерами 7. В средней части установки расположена струйная мельница, вихревая камера 11 которой заключена в охлаждающий корпус 12. В камере 11 расположены сидящие на валах 13, 14 разгонные фигурные диски: нижний 15, имеющий гладкую или оребренную поверхность с чашеобразной впадиной и верхний диск 16, имеющий сферическую вогнутость и грибообразную насадку 17, диски имеют приемно-выходные щели 18 и 19.

На соединительном поясе 20 но периметру расположены эжекторы 21 для подачи энергоносителя и дополнительного измельчения материала.

Из вихревой камеры 11 дисперсагент поступает в змеевик 22, выполненный в виде спирали Архимеда, соединяющий камеру с отсосным устройством. Змеевик расположенв корпусе 23 с хладагентом. На конце змеевика находится сетчатый коллектор 24, выполненный в виде радиального лабиринта с фильтровой насадкой, к которой подведен патрубок, механизм возврата 25 фракции на домол и пневмосистемы 26 (отсасывающие взвешенные частицы) с бункером для приема готовой продукции 27.

Установка работает следующим образом.

По трубопроводу, в приемник 1, поступает материал крупной фракции, который подвергается первичному измельчению в дисковом измельчителе между дисками 2 и 3. Полученная после измельчения фракция поступает в сборник 4, откуда производится отсос частиц и перегонка их по пневмопроводам 5 в вертикально установленные термокамеры 7 В термокамерах во входных диффузорах установлены эжекторы 9, работающие в пульсирующем режиме. Частицы, поступающие через входные диффузоры, подвергаются в термокамерах нагреву и периодическому (пульсирующему) сбросу. При неравномерном движении нагретые до определенной температуры частицы подвергаются делению на мелкие фракции. Внутри термокамер закреплены отбойные кольца 28, служащие для гашения

потоков пульсирующих частиц в процессе термической обработки. Верхняя часть термокамер заканчивается дюзами 29, через которые более легкие частицы с потоком газовой струи поступают в вихревую камеру 11 при смещении дюз термокамер с радиальными щелями 18 нижнего разгонного диска 15.

Частицы поступившие в междисковое пространство, подвергаются интенсивному процессу бомбардировки частиц о частицы. При самоизмельчении, за счет центробежных сил, частицы будут стремиться к периметру, где установлены на соединительном поясе 20 эжекторы 21, служащие для ввода в камеру энергоносителя и дополнительного измельчения. Здесь обрабатываемый материал будет дополнительно разрущаться за счет навстречу направленных газовых струй и будет смещаться к центру вихревой камеры 11.

Грибообразная насадка 17 служит для создания с чап1еобразной впадиной нижнего диска 15 вихревой камеры 11 для интенсивного хаотического движения частиц (попадающих из термокамер с газовой струей, и находящихся между ними) за счет вращения грибообразной насадки и чашевидной впади5 ны в противоположных направлениях. Грибообразная насадка препятствует попаданию частиц до измельчения из входных радиальных щелей 18 в выходные щели (окна) 19 верхнего сферического диска. И лищь измельченные частицы нужной фракции через 0 выпускные окна 19 в верхнем диске поступают в змеевик 22.

Змеевик размещен в среде с хладагентом, что дает возможность снизить те.мпературу частиц перед поступлением их в отсосное устройство.

Змеевик с отсосным устройством 26 работает в данной установке как регулятор.

Отсосное устройство производит отсос газовоздупиюй среды в смеси с дисперсагентом.

Сетчатый коллектор 24, выполненный в

виде радиального лабиринта с фильтровой насадкой, к которой подведен патрубок, пропускает дисперсагент нужной фракции под действие.м отсасывающей пневмосистемы 26 и готовый материал поступает в бункер 27. 5Дисперсагент, имеющий фракцию крупнее сетки коллектора, возвращается на домол через механизм возврата 25.

При.менение предлагаемого изобретения позволит получить высокодисперсный материал экспресс-методом, при этом снизить износ поверхностей разгонных дисков, увеличить качество пробы при проведении анализа.

55Формула изобретения

1. Установка для получения тонкодисперсных порощков, преимущественно металлических, содержащая помольную камеру с дисковым измельчителем, верхний диск которого закреплен на крышке камеры, а нижний диск установлен на валу с приводом, и сборник материала с отсасывающими трубопроводами, отличающаяся тем, что, с целью получения металлических проб высокой чистоты для рентгено- спектрального анализа, установка снабжена струйной мельницей, в вихревой камере которой соосно и с зазором расположены разгонные диски с возможностью их вращения в противоположных направлениях, при этом верхний разгонный диск закреплен на приводном валу помольной камеры, а вихревая камера посредством отсасывающих

трубопроводов и эжекторов соединена с помольной камерой дискового измельчителя.

2.Установка по п. 1, отличающаяся тем, что верхний разгонный диск выполнен в виде сферы и снабжен грибообразной насадкой, расположенной под ним.

3.Установка по пп. 1 и 2, отличающаяся тем, что эжекторы снабжены термокамерами для нагрева измельчаемого материала.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 460887, КЛ.2 В 02 С 7/08, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ РУДНЫХ И НЕРУДНЫХ МАТЕРИАЛОВ И ПРОТИВОТОЧНАЯ СТРУЙНАЯ МЕЛЬНИЦА (ВАРИАНТЫ) | 2009 |

|

RU2403097C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1994 |

|

RU2069096C1 |

| СТРУЙНАЯ УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 1995 |

|

RU2079366C1 |

| Струйно-вибрационная мельница для сверхтонкого измельчения материалов | 1957 |

|

SU111293A1 |

| Струйная мельница для сверхтонкого измельчения | 1985 |

|

SU1331559A1 |

| Измельчитель пищевого продукта | 2019 |

|

RU2726441C1 |

| РОТОРНО-ВИХРЕВАЯ МЕЛЬНИЦА ТОНКОГО ПОМОЛА | 2012 |

|

RU2537497C2 |

| РОТОРНО-ВИХРЕВАЯ МЕЛЬНИЦА ТОНКОГО ПОМОЛА 2 | 2014 |

|

RU2565735C1 |

| СТРУЙНО-ВИХРЕВАЯ МЕЛЬНИЦА | 1994 |

|

RU2048920C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОЙ СУСПЕНЗИИ С ИСПОЛЬЗОВАНИЕМ ДИСКОВОГО ИЗМЕЛЬЧИТЕЛЯ | 2015 |

|

RU2585466C1 |

Авторы

Даты

1979-05-05—Публикация

1976-05-10—Подача