Изобретение относится к области измельчения и сухого обогащения материалов и может применяться в цветной металлургии, лакокрасочной, химической, пищевой промышленности, в сельском хозяйстве и в других отраслях, где требуется обогащение рудных и нерудных материалов.

Известен способ сухого обогащения природного песка [1] путем сдирания поверхностных оболочек из инородных материалов с зерен песка, с частичным его измельчением, при обработке материала в шаровых или стержневых мельницах за счет трения зерен песка между собой и их взаимодействия с мелющими телами. Далее мелкие и мягкие включения и органические примеси удаляются из песка сепарацией.

Недостатком данного аналога является узкая область его применения в силу недостаточно эффективной степени очистки полезного продукта - песка от поверхностных инородных пленок, что обусловлено малой допустимой энергонапряженностью процесса обогащения - до 6 кВт·ч/т и малым допускаемым диапазоном прироста удельной поверхности обрабатываемого песка: от 80 до 600 см2/г. Дальнейшее увеличение энергонапряженности процесса приведет к появлению нового вида загрязнения продукта обогащения - продуктами износа мелющих тел и измельчителя, что недопустимо для многих процессов обогащения материалов.

Более близким техническим решением является способ сухого обогащения материалов [2], взятый за прототип, включающий в себя подачу газа-энергоносителя и исходного материала в противоточную струйную мельницу, проведение селективного измельчения и обогащения обрабатываемого материала в помольной камере мельницы с выгрузкой трудноизмельчаемых закрупнений из камеры через выгружатель, осуществление пневматической классификации продуктов помола в сепараторе мельницы с возвратом потока грубых фракций материала в помольную камеру на домол и с выведением смеси газа и тонкомолотых частиц материала в осадитель при дальнейшей очистке отработанного энергоносителя в пылеуловителе.

Недостатком способа-прототипа является кратковременность качественной его реализуемости при обогащении материалов с мелко- или полидисперсной трудноизмельчаемой составляющей исходного материала, таких как, например, бентонит, барит или металлургические шлаки. Трудноизмельчаемой частью бентонитовых глин является содержащийся в них песок с размером зерна до 1,5-2 мм. При организации селективного измельчения бентонита в противоточной струйной мельнице энергии струй в помольной камере недостаточно для эффективного измельчения песка, но количество газа в камере достаточно для выноса этих частиц, минуя выгружатель, в мельничный сепаратор, который возвращает такие крупные частицы на домол. Возникает паразитная циркуляция песка внутри мельницы. По мере накопления песка в мельнице необходимо уменьшать количество подаваемого в нее исходного материала, во избежание перегрузки (завала) мельницы. Таким образом, происходит снижение производительности мельницы до 40-50% от первоначальной.

Для очистки внутримельничного пространства от паразитного объема песка и трудноизмельчаемых закрупнений материала необходима остановка мельницы и частичная ее разборка (эжекторных камер), т.е. длительный простой мельницы. Кроме того, совместное высаждение в осадителе тонкомолотых частиц полезного продукта и посторонних включений снижает качество обогащенного материала.

Целью предлагаемого изобретения является повышение производительности процесса обогащения и качества обогащения продукта.

Эта цель достигается тем, что смесь газа и тонкомолотых частиц материала перед осадителем подвергают вторичной классификации и периодически, при работе мельницы, прекращают подачу в нее исходного материала, проводят в мельнице домол легкоразмалываемой составляющей находящегося в ней материала, а очищенный поток трудноразмалываемых частиц материала выводят из мельницы через переключатель потока крупки, затем последовательно разгружают помольную и эжекторные камеры от трудноизмельчаемых закрупнений материала.

Осуществляется предлагаемый способ сухого обогащения рудных и нерудных материалов следующим образом.

В эжекторные камеры противоточной струйной мельницы через калиброванные сопла подается газ-энергоноситель (сжатый воздух, перегретый пар, продукты сгорания газовых турбин и т.п.). Затем в эжекторные камеры подается исходный материал, состоящий обычно из трудно- и легкоизмельчаемой составляющих. Целью обогащения является преимущественное выделение и очищение одной из этих составляющих. Частицы исходного материала в эжекторных камерах подхватываются струями газа-энергоносителя и выносятся скоростными потоками в помольную камеру, где за счет встречных соударений происходит их измельчение. Далее продукты помола выносятся в мельничный сепаратор, который возвращает крупные частицы материала (крупку) на домол. Тонкомолотые частицы материала через вторичный (дополнительный) сепаратор выносятся потоком газа-энергоносителя в осадитель, где они отделяются от газа, а отработанный энергоноситель направляется в пылеуловитель для очистки. Выгрузка готового продукта осуществляется из дополнительного сепаратора.

Использование струйной мельницы позволяет при измельчении материалов осуществлять интенсивный оттир с частиц материала поверхностных инородных пленок и исключает загрязнение обрабатываемого материала продуктами износа измельчителя. На помол в струйную мельницу подается материал, обязательно прошедший через контрольное сито во избежание забивания эжекторов мельницы излишне крупными фракциями материала или посторонних включений. Наиболее крупные фракции, закрупнения трудноизмельчаемой (тяжелой) части материала или посторонних включений высаживаются или в эжекторных камерах, за счет изменения траектории движения газоматериального потока, или в помольной камере, где скорость потока газа падает, и он не может вынести эти закрупнения из камеры. Однако длительное накопление закрупнений в помольной и эжекторной камерах приводит к нарушению аэродинамики движения потоков в помольном узле, что снижает интенсивность измельчения материала и, следовательно, производительность мельницы. Для восстановления первоначальной производительности мельницы необходимо удаление трудноизмельчаемых закрупнений из ее помольного узла с помощью индивидуальных камерных выгружателей.

Организация селективного измельчения 2-компонентной смеси материалов подразумевает создание условий для предпочтительного измельчения одного компонента и минимизации загрязнения его продуктами измельчения второго компонента, что, как правило, осуществляется за счет реализации более низкой скорости измельчения и, следовательно, выведения из мельницы второго компонента материала в созданных условиях. Поэтому при равномерной подаче исходного материала в мельницу происходит накапливание трудноизмельчаемой части материала, циркулирующей в ее внутренних трактах. Однако внутримельничная загрузка материалом у струйной мельницы конечна и не может превышать предельную пропускную способность ее эжекторов, т.е. «насыщения» эжекторов. По мере накопления объема трудноизмельчаемых частиц в мельнице необходимо соответствующе уменьшать подачу в нее исходного материала во избежание перегрузки мельницы, т.е. снижать ее производительность.

Для восстановления первоначальной производительности мельницы необходимо удалить накопленные трудноизмельчаемые частицы материала из внутренних трактов мельницы без прекращения подачи газа-энергоносителя в мельницу. Для этого останавливают питание мельницы материалом, вырабатывают (доизмельчают) легкоизмельчаемую часть материала, имеющуюся во внутримельничной загрузке мельницы, и затем выводят очищенный поток крупки из мельницы с помощью переключателя потока крупки, который устанавливают по ходу движения крупки из сепаратора в помольный узел мельницы. При выводе крупки из мельницы этот переключатель перекрывает поступление крупки в течки возврата и направляет ее поток через люк выгрузки крупки в отдельный бункер-сборник.

После вывода крупки из мельницы производят выгрузку закрупнений из помольного узла мельницы и возобновляют процесс, который содержит еще одну стадию обогащения обрабатываемого материала. В дополнительном сепараторе, установленном перед осадителем, осуществляется отделение от готового продукта тонкомолотых частиц железистых соединений, глинистых материалов, органических примесей и других включений, содержавшихся в исходном материале и выносимых газом-энергоносителем общим потоком с полезным продуктом из мельничного сепаратора. Отделенные тонкомолотые частицы включений осаждаются в осадителе, а отработанный газ-энергоноситель направляется в пылеуловитель для окончательной очистки.

В зависимости от требуемой тонкости помола материалов на струйных мельницах обычно применяют два вида сепараторов: воздушнопроходные, когда необходимо получить готовый продукт с размером максимального зерна не ниже 50-60 мкм, и центробежные сепараторы для получения более высокой тонкости помола материала. Предлагаемый способ обогащения материалов может быть использован при обоих видах сепараторов при внесении определенных изменений в конструкцию переключателя потока крупки.

В процессе работы струйной мельницы по предлагаемому способу обогащения материалов степень снижения ее производительности прямо связана с увеличением доли тонкомолотых частиц трудноизмельчаемой части материала в общем потоке отсепарированного материала, т.е. с увеличением «загрязнения» полезного продукта. Поэтому периодичность разгрузки мельницы выбирают в каждом конкретном случае в зависимости от требований к чистоте готового продукта.

При разгрузке помольного узла обязательно надо избегать нарушения изолированности внутрикамерных объемов от атмосферы во избежание пыления из мельницы.

2. Известна [2] противоточная струйная мельница для сухого обогащения рудных и нерудных материалов, взятая за прототип, содержащая загрузочное устройство, течки подачи исходного материала и возврата крупки, эжекторные камеры с разгонными трубками, помольную камеру с выгружателем, стояк, сепаратор, осадитель и пылеуловитель.

Недостатком известной струйной мельницы является кратковременность ее работы в заданном диапазоне качества готового продукта при селективном обогащении материалов, вследствие накапливания внутри мельницы циркулирующих частиц трудноизмельчаемой части исходного материала, что обусловливает ее низкую производительность.

Целью предлагаемого изобретения является повышение производительности мельницы при работе в заданном диапазоне качества обогащаемого продукта.

Эта цель достигается тем, что мельница снабжена дополнительным сепаратором, установленным перед осадителем, сборником-делителем крупки с разделительным ребром, бункером сбора крупки с течкой и переключателем потока крупки, при этом сборник-делитель крупки изготовлен прямоугольного сечения с вертикальными стенками и в нижней части передней стенки над разделительным ребром выполнен люк выгрузки крупки, соединенный течкой с бункером сбора крупки, а переключатель потока крупки состоит из двух прямоугольных встречно направленных соприкасающихся свободными кромками пластин и установлен в наклонной плоскости в сборнике-делителе на осях вращения, причем верхняя пластина закреплена верхней своей кромкой в верхней части задней стенки сборника-делителя, а нижняя пластина закреплена нижней своей кромкой у нижней границы люка выгрузки крупки с возможностью перекрытия этого люка и в соприкасающихся кромках пластин переключателя выполнены фигурные вырезы по профилю обхвата пластинами стояка мельницы.

3. Противоточная струйная мельница по п.2, отличающаяся тем, что мельница дополнительно снабжена двумя камерными выгружателями и тремя герметизирующими бункерами, при этом камерные выгружатели смонтированы индивидуально в нижних частях эжекторных камер, причем выход каждого камерного выгружателя мельницы соединен с входом одного из герметизирующих бункеров, а течки исходного материала присоединены к верхним крышкам эжекторных камер.

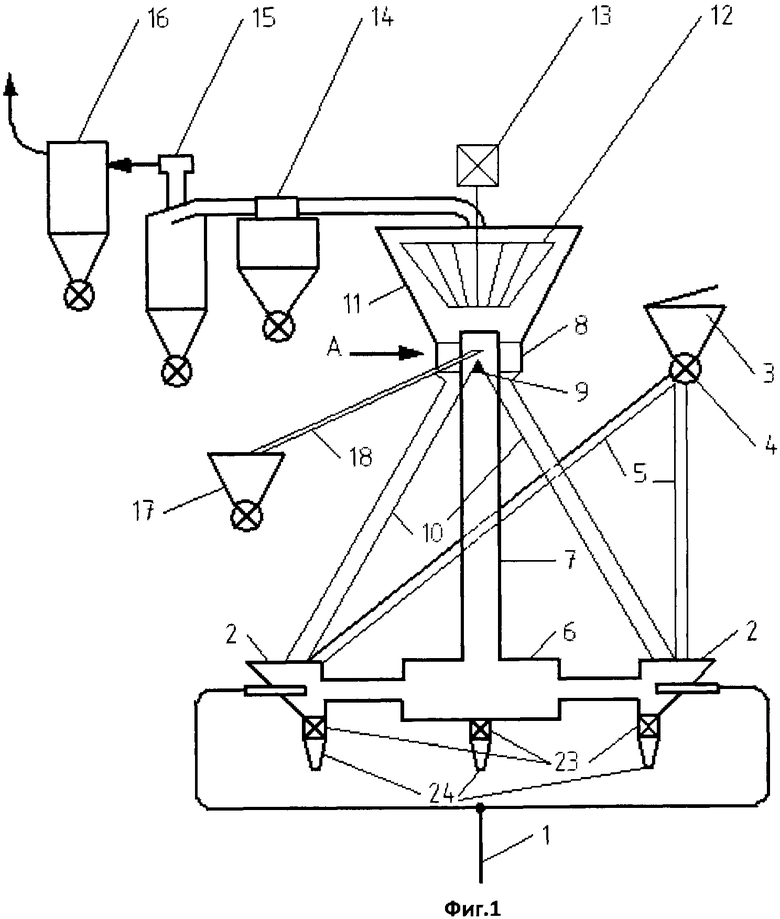

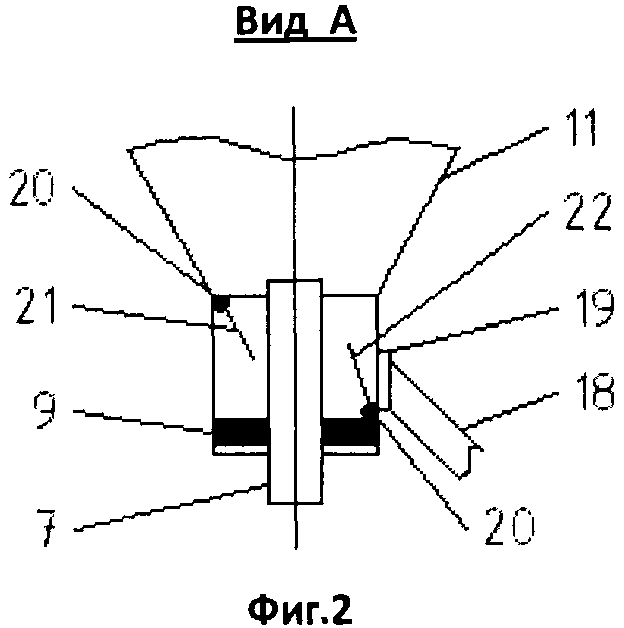

На фиг.1 приведена схема противоточной струйной мельницы для сухого обогащения рудных и нерудных материалов, на фиг.2, вид А - вид сбоку сборника-делителя 8 и размещение в нем элементов переключателя потока крупки.

Противоточная струйная мельница для сухого обогащения материалов (фиг.1) содержит: трубопровод 1 газа-энергоносителя, эжекторные камеры 2 с разгонными трубками, блок подачи исходного материала с бункером 3, питателем 4 и течками 5, помольную камеру 6, стояк 7, сборник-делитель крупки 8 с разделительным ребром 9, течки возврата крупки 10, центробежный мельничный сепаратор 11 с крыльчаткой 12 и ее приводом 13, дополнительный сепаратор 14, осадитель 15, пылеуловитель 16 и бункер сбора крупки 17 с течкой 18.

В нижней части сборника-делителя крупки 8 по границе между входами в течки возврата крупки 10 размещено разделительное ребро 9, расположенное перпендикулярно к плоскостям задней и передней стенок сборника делителя крупки 8 и в нижней части передней стенки, над разделительным ребром 9 выполнен люк выгрузки крупки 19, к которому подсоединен течкой 18 бункер сбора крупки 17. Также в сборнике-делителе 8 размещен переключатель потока крупки, состоящий из верхней 21 и нижней 22 пластин, закрепленных на осях вращения 20 соответственно в верхней части задней стенки сборника-делителя крупки 8 и в нижней части его передней стенки, у нижней границы люка выгрузки крупки 19. Нижняя пластина 22, занимая вертикальное положение, перекрывает люк выгрузки крупки 19. В свободных соприкасающихся друг с другом кромках пластин 22 и 21 выполнены фигурные, в виде полуэлипсов, вырезы по профилю обхвата этими пластинами стояка мельницы 7 при встречнонаправленном соприкосновении пластин 22 и 21 друг с другом. Сборник-делитель крупки 8 смонтирован соосно со стояком мельницы 7. Под помольной камерой 6 и эжекторными камерами 2 смонтированы индивидуальные выгружатели 23 с герметизирующими бункерами 24.

Мельница работает следующим образом.

По трубопроводу 1 к соплам эжекторных камер 2 подается газ-энергоноситель. В эти же камеры 2 из бункера 3 питателем 4 подается исходный материал по течкам 5, который подхватывается струями энергоносителя и через разгонные трубки выносится в помольную камеру 6, где происходит встречное соударение двух высокоскоростных потоков частиц материала и разрушение этих частиц при их столкновениях, т.е. их измельчение. Продукты измельчения выносятся газом-энергоносителем через стояк 7 в мельничный сепаратор 11, где под воздействием крыльчатки 12, вращаемой ее приводом 13, осуществляется классификация вынесенных частиц материала. При увеличении скорости вращения крыльчатки 11 тонкость отсепарированного материала увеличивается и наоборот. Тонкоизмельченные частицы материала выносятся из мельничного сепаратора 11 для дальнейшей обработки, а крупные фракции материала (крупка) возвращают на домол через сборник-делитель крупки 8 по течкам возврата крупки 10 в эжекторные камеры 2. При этом пластины 22 и 21 переключателя потока крупки расположены параллельно задней и передним стенкам сборника-делителя 8 и не препятствуют прохождению потока крупки в течки возврата крупки 10. Разделительное ребро 9, расположенное между входами в течки возврата крупки 10, обеспечивает равномерное распределение общего потока крупки между этими течками.

Смесь газа и тонкомолотых частиц материала после мельничного сепаратора 11 направляется в дополнительный сепаратор 14, где производят отделение готового продукта от тонкоизмельченных частиц посторонних включений, которые тем же потоком газа-энергоносителя выносятся в осадитель 15, где высаждаются из потока газа, а отработанный газ-энергоноситель направляется в пылеуловитель 16 для окончательной очистки. Готовый продукт выгружают из дополнительного сепаратора 14.

Подача исходного материала по течкам 5 в эжекторные камеры 2 совместно с крупкой из течек возврата крупки 10 позволяет сообщить в разгонных трубках эжекторных камер 2 высокую скорость всем частицам получившейся полидисперсной смеси материалов и обеспечить эффективное их измельчение в помольной камере 6.

При организации в противоточной струйной мельнице селективного измельчения для обогащения различных материалов возникает необходимость периодического удаления из мельницы накапливающегося в ней объема циркулирующих частиц трудноизмельчаемой части исходного материала. Увеличивающийся, по мере работы мельницы, объем этих частиц занимает все большую часть ограниченного внутримельничного пространства, что обусловливает уменьшение подачи свежего исходного материала в мельницу во избежание ее перегрузки («завала»). Происходит снижение производительности мельницы. Кроме того, увеличение объема трудноизмельчаемых частиц во внутримельничном пространстве увеличивает также и вероятность их самоизмельчения и попадание тонких фракций трудноразмалываемых частиц в общий засепарационный поток материала, что снижает качество обогащения готового продукта.

Выведение накопленного объема циркулирующих трудноизмельчаемых частиц из мельницы осуществляют с помощью переключателя потока крупки. После остановки питания и выработки легкоизмельчаемой части материала из внутримельничного общего объема материала встречно поворачивают пластины 21 и 22 переключателя потока крупки до их соприкосновения свободными кромками друг с другом в общей наклонной плоскости, проходящей через оси вращения 20 этих пластин. Таким образом перекрывают доступ крупке в течки возврата крупки 10 и очищенный от легкоизмельчаемых частиц поток крупки направляют по пластинам переключателя потока крупки 21-22 через люк выгрузки крупки 19 в бункер сбора крупки 17 по течке 18.

При прохождении исходным материалом помольного узла мельницы происходит высаждение закрупнений трудноизмельчаемой части материала в камерах помольного узла: в эжекторных камерах 2 за счет изменения траектории движения потока частиц при входе в эжектор, а в помольной камере 6 - за счет снижения скорости несущего потока газа-энергоносителя. Накопление закрупнений материала ухудшает движение и измельчение остального потока частиц материала, т.е. ведет к снижению производительности мельницы. Удаление трудноизмельчаемых закрупнений материала из камер помольного узла мельницы осуществляют через индивидуальные камерные выгружатели 23 в герметизирующие бункера 24, наличие которых обусловлено необходимостью избегания соединения внутрикамерных рабочих объемов с атмосферой для предотвращения пыления из мельницы.

Очистку камер помольного узла мельницы от закрупнений осуществляют после выгрузки из нее потока крупки. При практическом применении наличие герметизирующих бункеров 24 позволяет осуществлять выгрузку закрупнений из помольного узла мельницы также и по мере накопления таковых, без прекращения подачи исходного материала в мельницу. Конструкции камерных выгружателей 23 помольного узла могут быть идентичны друг другу, но могут и варьироваться при изготовлении мельниц.

Длительность операции по выгрузке из мельницы крупки и трудноизмельчаемых закрупнений составляет 3-5 минут. Периодичность выгрузок зависит от качества исходного материала, требований к чистоте обогащенного продукта и может варьироваться от 1 до 6 и более часов в каждом конкретном случае.

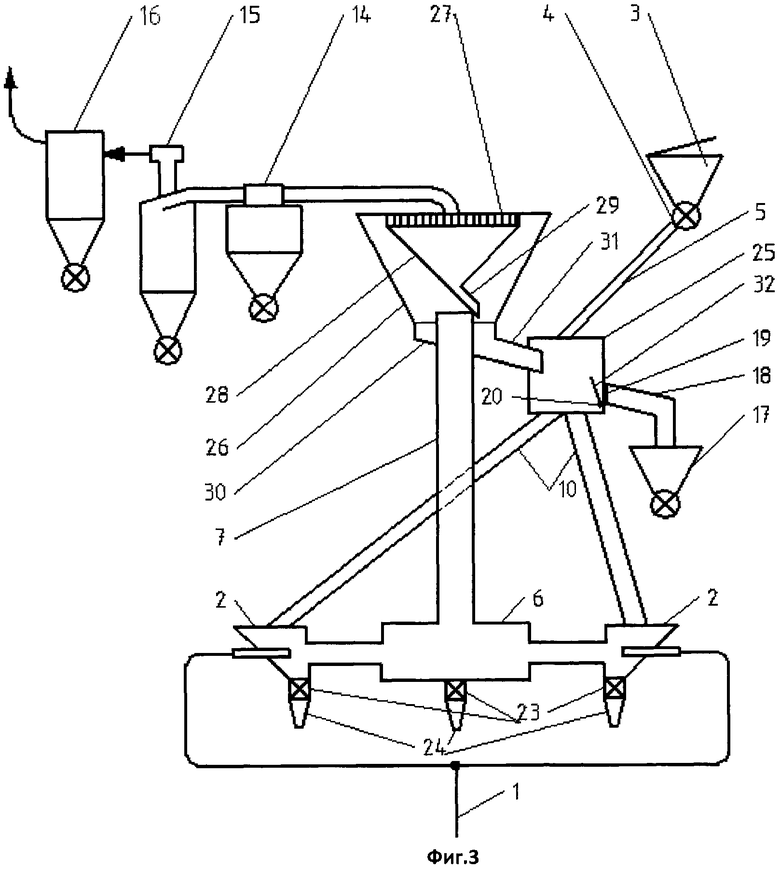

4. Противоточная струйная мельница для сухого обогащения рудных и нерудных материалов, содержащая загрузочное устройство, течки подачи исходного материала и возврата крупки, эжекторные камеры с разгонными трубками, помольную камеру с выгружателем, стояк, сепаратор, осадитель и пылеуловитель, отличающаяся тем, что мельница снабжена дополнительным сепаратором, установленным перед осадителем, сборником крупки с общим патрубком вывода крупки, делителем крупки, бункером сбора крупки с течкой и переключателем потока крупки, при этом делитель крупки изготовлен выносным, замкнутого объема с вертикальными стенками, в заднюю из которых введен срез общего патрубка вывода крупки из сборника крупки и в нижней части передней стенки делителя выполнен люк выгрузки крупки, соединенный течкой с бункером сбора крупки, а переключатель потока крупки изготовлен в виде лотка, нижняя кромка которого закреплена на оси вращения у нижней границы люка выгрузки крупки в плоскости самотека крупки и верхняя кромка лотка выполнена с возможностью соприкосновения со срезом общего патрубка вывода крупки из сборника крупки при повороте лотка на оси вращения, причем течка исходного материала соединена с верхней крышкой делителя крупки, а к нижней его крышке присоединены верхние части течек возврата крупки.

Противоточная струйная мельница (фиг.3) содержит: трубопровод газа-энергоносителя 1, эжекторные камеры 2 с разгонными трубками, узел подачи исходного материала, состоящий из бункера 3, питателя 4 и течки 5, делитель крупки 25, течки возврата крупки 10, помольную камеру 6, стояк 7, воздушно-проходной мельничный сепаратор 26 с лопаточным аппаратом 27 и внутренним конусом 28 с течкой 29 вывода крупки из него, сборник крупки 30 с общим патрубком вывода крупки 31, добавочный сепаратор 14, осадитель 15, пылеуловитель 16. Лоток 32 переключателя потока крупки на оси вращения 20 закреплен в делителе крупки 25 у нижней границы люка выгрузки 19, к которому течкой 18 подсоединен бункер сбора крупки 17. Эжекторные камеры 2 и помольная камера 6 оборудованы индивидуальными камерными выгружателями 23 с герметизирующими бункерами 24. Сборник крупки 30 смонтирован соосно со стояком мельницы 7.

Работает противоточная струйная мельница следующим образом.

По трубопроводу 1 подается газ-энергоноситель к соплам эжекторных камер 2. Сюда же подается исходный материал из бункера 3 питателем 4 по течке 5 через делитель крупки 25 и течкам возврата крупки 10. Исходный материал подхватывается струями газа-энергоносителя и, приобретая высокую скорость в разгонных трубках, выносится в помольную камеру 6, где происходит соударение частиц двух встречных потоков материала и разрушение этих частиц при взаимных столкновениях, т.е. измельчение материала. Продукты измельчения (помола) материала выносятся потоком газа-энергоносителя через стояк 7 в мельничный сепаратор 26, где происходит классификация измельченного материала. Тонкоизмельченные частицы материала через лопаточный аппарат 27 выводятся из сепаратора 26. Тонкость отсепарированного материала определяется углом наклона лопаток сепаратора к его оси. Крупка (грубые фракции материала) внутреннего конуса 28 через течку вывода крупки 29 и из наружного конуса мельничного сепаратора 26 поступает в сборник 30 крупки и направляется на домол в помольный узел мельницы по общему патрубку вывода крупки 31 через делитель крупки 25 и течки возврата крупки 10.

Отсепарированные тонкомолотые фракции материала выносятся потоком газа-энергоносителя в дополнительный сепаратор 14, где происходит отделение от готового продукта тонкомолотых частиц посторонних примесей и включений, которые выносятся газом далее в осадитель 15, где и высаждаются из потока газа-энергоносителя. Отработанный газ-энергоноситель направляют в пылеуловитель 16 для окончательной очистки. При этом процессе лоток 32 переключателя потока крупки занимает вертикальное положение, перекрывает люк выгрузки крупки 19 и не препятствует прохождению исходного материала и крупке через делитель крупки 25 и равномерному распределению потока материала по обеим течкам возврата крупки 10. Выгрузку готового продукта производят из дополнительного сепаратора 14.

По накоплению внутри мельницы определенного объема циркулирующих трудноизмельчаемых частиц материала останавливают питание мельницы материалом, вырабатывают легкоизмельчаемую часть внутримельничной загрузки и очищенный поток крупки выводят из мельницы с помощью переключателя потока крупки. Для этого на оси вращения 20 поворачивают лоток переключателя потока крупки 32 до соприкосновения его верхнего конца со срезом общего патрубка вывода крупки 31 из сборника крупки 30 в одной общей плоскости и открывают этим люк выгрузки крупки 19, через который крупку направляют по течке 18 в бункер сбора крупки 17.

Удаление трудноизмельчаемых закрупнений, выпадающих из потока материала при его движении в помольной камере 6 и эжекторных камерах 2 и препятствующих эффективному измельчению материала в мельнице, осуществляют с помощью индивидуальных камерных выгружателей 23 в герметизирующие бункера 24.

Практическое применение предлагаемого изобретения позволяет повысить качество обогащаемого продукта на 15-20% и существенно уменьшить время на очистку мельницы от закрупнений и накопленной трудноизмельчаемой крупки, сократив его до 3-5 минут, что повышает среднесменную производительность мельницы на 20-30%.

Примеры

1. Проводились сравнительные испытания обогащения барита Жайремского ГОКа (Казахстан) с целью повышения белизны готового продукта.

Исходный материал: кусковой барит коричневого цвета, т.е. с поверхностной пленкой из железистых соединений при видимом присутствии кусков скальных пород, включений песка, глины и др. По физическим свойства барит является более хрупким при измельчении, чем, например, скалистые породы или песок.

А) При обогащении по известному способу (прототип) зафиксированы результаты

Б) При обогащении барита по предлагаемому способу:

Полученная белизна позволяет применять обогащенный барит в лакокрасочной промышленности.

2. При переработке уральских шлаков цветной металлургии (продукта немагнитного) зафиксировано содержание золота в легкоизмельчаемой части материала на разных стадиях ее переработки:

Источники информации

1. Патент РФ 2229936, кл. B02C 23/00.

2. Заявка на изобретение №2003134654/а, кл. B03B 7/00 от 10.05.2005.

| название | год | авторы | номер документа |

|---|---|---|---|

| Противоточная струйная мельница | 1982 |

|

SU1178483A1 |

| Способ сухого тонкого измельчения твердых материалов | 1987 |

|

SU1473844A1 |

| Способ автоматического регулирования процесса измельчения и сепарации в противоточной струйной мельнице | 1976 |

|

SU592455A1 |

| СПОСОБ АКТИВАЦИИ МИНЕРАЛЬНЫХ ВЯЖУЩИХ | 1992 |

|

RU2070183C1 |

| ИЗМЕЛЬЧИТЕЛЬ КАМЕРНЫЙ | 2020 |

|

RU2747492C1 |

| Установка для избирательной дезинтеграции алмазосодержащих руд | 1959 |

|

SU126353A1 |

| Тепловой агрегат для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии | 2018 |

|

RU2690553C1 |

| Установка для струйного измельчения | 1978 |

|

SU688221A1 |

| ПРОТИВОТОЧНАЯ СТРУЙНАЯ МЕЛЬНИЦА | 1989 |

|

RU2013133C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ДВУХ И БОЛЕЕ СЫРЬЕВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2080931C1 |

Группа изобретений относится к области измельчения и сухого обогащения рудных и нерудных материалов и может применяться в цветной металлургии, лакокрасочной и химической промышленностях, в сельском хозяйстве и других отраслях, где требуется обогащение материалов. Обогащаемые материалы обычно состоят из трудно- и легкоизмельчаемых составных частей. Способ сухого обогащения рудных и нерудных материалов включает подачу газа-энергоносителя и исходного материала в противоточную струйную мельницу, проведение селективного измельчения и обогащения обрабатываемого материала в помольной камере мельницы с выгрузкой трудноизмельчаемых закрупнений из камеры через выгружатель, осуществление пневматической классификации продуктов помола в сепараторе мельницы с возвратом потока крупки (грубых фракций материала) в помольную камеру на домол и с выведением смеси газа и тонкомолотых частиц материала в осадитель при дальнейшей очистке отработанного энергоносителя в пылеуловителе. Смесь газа и тонкомолотых частиц материала перед осадителем подвергают вторичной классификации и периодически, при работе мельницы, прекращают подачу в нее исходного материала, проводят в мельнице домол легкоразмалываемой составляющей находящегося в ней материала, а очищенный поток трудноизмельчаемых частиц материала выводят из мельницы через переключатель потока крупки, затем последовательно разгружают помольную и эжекторные камеры от трудноизмельчаемых закрупнений материала. Способ осуществляется в противоточной струйной мельнице, содержащей загрузочное устройство, течки подачи исходного материала и возврата крупки, эжекторные камеры с разгонными трубками, помольную камеру с разгружателем, стояк, сепаратор, осадитель и пылеуловитель. Мельница снабжена дополнительным сепаратором, установленным перед осадителем, сборником-делителем крупки с разделительным ребром, бункером сбора крупки с течкой и переключателем потока крупки. При этом по одному из вариантов сборник-делитель крупки изготовлен прямоугольного сечения с вертикальными стенками и в нижней части передней стенки над разделительным ребром выполнен люк выгрузки крупки, соединенный течкой с бункером сбора крупки, а по другому варианту делитель крупки изготовлен выносным, замкнутого объема с вертикальными стенками, в заднюю из которых введен срез общего патрубка вывода крупки из сборника крупки и в нижней части передней стенки делителя выполнен люк выгрузки крупки. По одному из вариантов переключатель потока крупки состоит из двух прямоугольных встречно направленных соприкасающихся свободными кромками пластин и установлен в наклонной плоскости в сборнике-делителе на осях вращения, причем верхняя пластина закреплена верхней своей кромкой в верхней части задней стенки сборника-делителя, а нижняя пластина закреплена нижней своей кромкой у нижней границы люка выгрузки крупки с возможностью перекрытия этого люка и в соприкасающихся кромках пластин переключателя выполнены фигурные вырезы по профилю обхвата пластинами стояка мельницы, а по другому варианту переключатель потока крупки изготовлен в виде лотка, нижняя кромка которого закреплена на оси вращения у нижней границы люка выгрузки крупки в плоскости самотека крупки, а верхняя кромка лотка выполнена с возможностью соприкосновения со срезом общего патрубка вывода крупки из сборника крупки при повороте лотка на оси вращения, к нижней его крышке присоединены верхние части течек возврата крупки. Технический результат - повышение качества обогащения продукта, а также повышение производительности процесса обогащения. 3 н. и 1 з.п. ф-лы, 3 ил.

1. Способ сухого обогащения рудных и нерудных материалов, включающий в себя подачу газа-энергоносителя и исходного материала в противоточную струйную мельницу, проведение селективного измельчения и обогащения обрабатываемого материала в помольной камере мельницы с выгрузкой трудноизмельчаемых закрупнений из камеры через выгружатель, осуществление пневматической классификации продуктов помола в сепараторе мельницы с возвратом потока крупки (грубых фракций материала) в помольную камеру на домол и с выведением смеси газа и тонкомолотых частиц материала в осадитель при дальнейшей очистке отработанного энергоносителя в пылеуловителе, отличающийся тем, что смесь газа и тонкомолотых частиц материала перед осадителем подвергают вторичной классификации и периодически, при работе мельницы, прекращают подачу в нее исходного материала, проводят в мельнице домол легкоразмалываемой составляющей находящегося в ней материала, а очищенный поток трудноизмельчаемых частиц материала выводят из мельницы через переключатель потока крупки, затем последовательно разгружают помольную и эжекторные камеры от трудноизмельчаемых закрупнений материала.

2. Противоточная струйная мельница для сухого обогащения рудных и нерудных материалов, содержащая загрузочное устройство, течки подачи исходного материала и возврата крупки, эжекторные камеры с разгонными трубками, помольную камеру с разгружателем, стояк, сепаратор, осадитель и пылеуловитель, отличающаяся тем, что мельница снабжена дополнительным сепаратором, установленным перед осадителем, сборником-делителем крупки с разделительным ребром, бункером сбора крупки с течкой и переключателем потока крупки, при этом сборник-делитель крупки изготовлен прямоугольного сечения с вертикальными стенками, и в нижней части передней стенки над разделительным ребром выполнен люк выгрузки крупки, соединенный течкой с бункером сбора крупки, а переключатель потока крупки состоит из двух прямоугольных встречно-направленных соприкасающихся свободными кромками пластин и установлен в наклонной плоскости в сборнике-делителе на осях вращения, причем верхняя пластина закреплена верхней своей кромкой в верхней части задней стенки сборника-делителя, а нижняя пластина закреплена нижней своей кромкой у нижней границы люка выгрузки крупки с возможностью перекрытия этого люка, и в соприкасающихся кромках пластин переключателя выполнены фигурные вырезы по профилю обхвата пластинами стояка мельницы.

3. Противоточная струйная мельница по п.2, отличающаяся тем, что мельница дополнительно снабжена двумя камерными выгружателями и тремя герметизирующими бункерами, при этом камерные выгружатели смонтированы индивидуально в нижних частях эжекторных камер, причем выход каждого камерного выгружателя мельницы соединен с входом одного из герметизирующих бункеров, а течки исходного материала присоединены к верхним крышкам эжекторных камер.

4. Противоточная струйная мельница для сухого обогащения рудных и нерудных материалов, содержащая загрузочное устройство, течки подачи исходного материала и возврата крупки, эжекторные камеры с разгонными трубками, помольную камеру с разгружателем, стояк, сепаратор, осадитель и пылеуловитель, отличающаяся тем, что мельница снабжена дополнительным сепаратором, установленным перед осадителем, сборником крупки с общим патрубком вывода крупки, делителем крупки, бункером сбора крупки с течкой и переключателем потока крупки, при этом делитель крупки изготовлен выносным, замкнутого объема с вертикальными стенками, в заднюю из которых введен срез общего патрубка вывода крупки из сборника крупки, и в нижней части передней стенки делителя выполнен люк выгрузки крупки, а переключатель потока крупки в виде лотка, нижняя кромка которого закреплена на оси вращения у нижней границы люка выгрузки крупки в плоскости самотека крупки, а верхняя кромка лотка выполнена с возможностью соприкосновения со срезом общего патрубка вывода крупки из сборника крупки при повороте лотка на оси вращения, к нижней его крышке присоединены верхние части течек возврата крупки.

| RU 2003134654 A, 10.05.2005 | |||

| Тигельная печь | 1950 |

|

SU88698A1 |

| Газоструйная мельница | 1991 |

|

SU1763011A1 |

| ПРОТИВОСТРУЙНАЯ МЕЛЬНИЦА | 1991 |

|

RU2026742C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2081748C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343981C1 |

| Колориметр | 1927 |

|

SU8637A1 |

| US 4019688 A, 26.04.1977 | |||

| РЕПРОДУКЦИОННЫЙ СИММЕТРИЧНЫЙ ОБЪЕКТИВ | 0 |

|

SU211117A1 |

Авторы

Даты

2010-11-10—Публикация

2009-06-09—Подача