Изобретение относится к технологии получения суспензии с ее одновременной активацией (измельчением твердой фракции) и может быть использовано в строительстве, производстве строительных материалов, угольной энергетике, а также других отраслях, где используются суспензии.

Из уровня техники известен способ получения активированной суспензии с использованием дискового измельчителя (см. авторское свидетельство СССР SU 1734826, 23.05.1992), содержащего установленный в помольной камере вращающийся вал с дисками, при этом диски разделены вертикальными перегородками, соединенными со стенками камеры посредством пружин и снабженными отверстиями и волнистообразными углублениями. При этом вал выполнен полым с винтовыми радиальными отверстиями и углублениями для размольных шаров. При реализации способа суспензия поступает в пространство между дисками и перегородками. Вертикальные перегородки, взаимодействуя посредством шаров с вращающимся валом, начинают совершать качательные движения, что обеспечивает интенсификацию размола.

Недостатком данного способа является его сложность и низкая эффективность.

Из уровня техники известны технологии получения активированной суспензии без использования размольных шаров.

Известен способ (см. патент США US 3536266, 27.10.1970 - наиболее близкий аналог), в котором используется дисковый измельчитель, содержащий помольную камеру с размещенным в ней вращающимся валом, на котором установлены диски. При реализации способа суспензию загружают в камеру и разгоняют при вращении дисков, в результате чего происходит измельчение твердого компонента за счет столкновения суспензии с поверхностями дисков и стенками камеры. Однако данный способ также не обеспечивает достаточной эффективности измельчения.

Задачей изобретения является устранение недостатков аналогов.

Технический результат изобретения заключается в повышении эффективности измельчения твердых частиц суспензии и степени гомогенизации суспензии.

Указанный технический результат достигается за счет того, что способ получения активированной суспензии включает подачу суспензии в камеру роторного дискового измельчителя, содержащего вращающийся вал и установленные на валу центробежные диски, разделенные перегородками, проходящими от стенок камеры и перекрывающими периферийные части дисков, и разгон смеси упомянутыми дисками с обеспечением измельчения твердого компонента суспензии за счет столкновения суспензии с поверхностями дисков и стенками камеры, а также формирования турбулентных зон самоизмельчения между дисками и перегородками.

Кроме того, указанный технический результат достигается в частных вариантах реализации изобретения за счет того, что:

- используют двухроторный дисковый измельчитель, содержащий дополнительный вращающийся вал и соосно установленные на валу центробежные диски, при этом обеспечивают разнонаправленное вращение валов измельчителя;

- осуществляют регулирование объема подачи суспензии с обеспечением заданной нагрузки;

- подачу суспензии в камеру осуществляют через песковой выход гидроциклона;

- подачу суспензии в камеру осуществляют центробежным импеллерным или дисковым насосом через разгонную насадку;

- после извлечения суспензии ее возвращают в камеру измельчителя, осуществляя циклическую обработку до получения требуемого размера твердого компонента.

В отличие от известных аналогов в заявленном способе используется дисковый измельчитель, содержащий неподвижные перегородки, проходящие от стенок камеры к центру дисков и частично перекрывающие поверхности дисков в их периферийной части. Благодаря такой конструкции измельчение твердого компонента суспензии осуществляется не только за счет соударения твердых частиц со стенками помольной камеры, но также и за счет формирования турбулентных зон самоизмельчения. При этом происходит более интенсивное измельчение твердого компонента суспензии с ее активацией и нагревом. В результате повышается производительность (эффективность) способа и степень гомогенизации суспензии.

Изобретение поясняется чертежами, где:

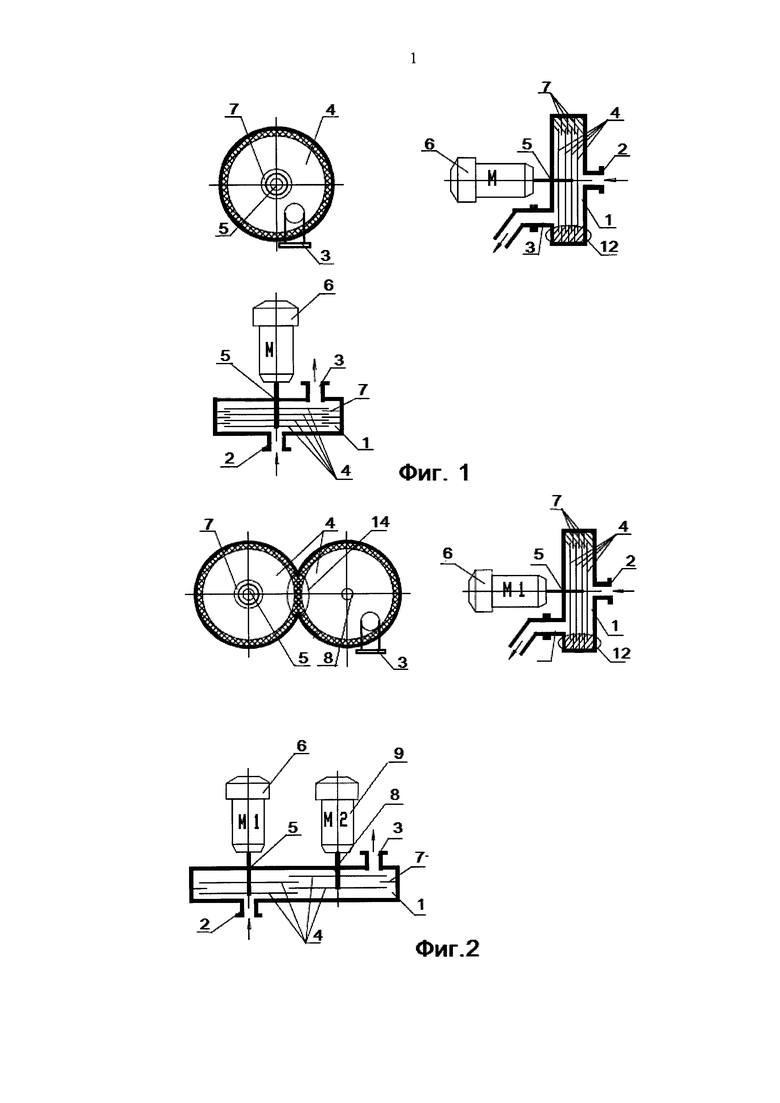

на фиг. 1 показан первый вариант реализации устройства для осуществления заявленного способа;

на фиг. 2 показан второй вариант реализации устройства для осуществления заявленного способа;

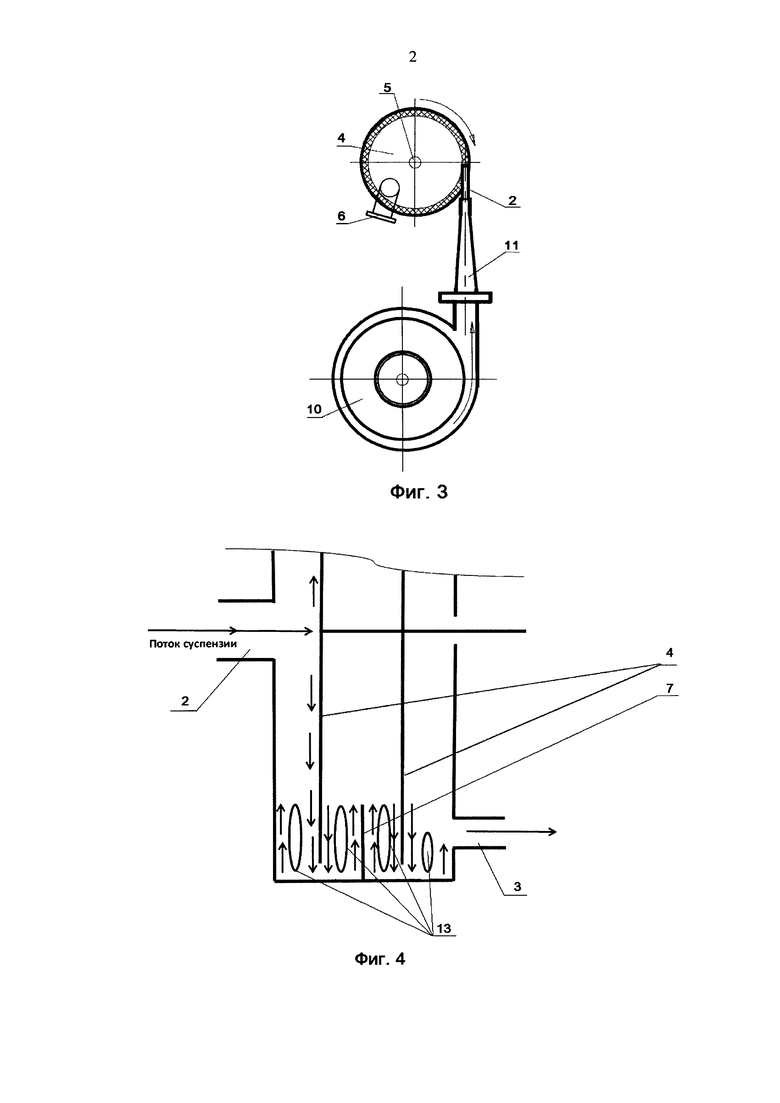

на фиг. 3 показан вариант реализации способа с использованием импеллерного или дискового насоса;

на фиг. 4 показана схема измельчения в зоне обработки суспензии.

Устройство для реализации заявленного способа согласно первому варианту осуществления изобретения (фиг. 1) представляет собой однороторный измельчитель, содержащий помольную камеру (1) с входным (2) и выходным (3) патрубками и центробежные диски (4), установленные в камере (1) соосно на валу (5) с приводом (6) вращения. Диски (4) разделены сплошными неподвижными перегородками (7), проходящими от стенок камеры (1) к центру дисков (4) и перекрывающими периферийные части дисков (4), но не перекрывающими их остальные части.

Устройство для реализации заявленного способа согласно второму варианту осуществления изобретения (фиг. 2) представляет собой двухроторный измельчитель и, в дополнение к конструкции по первому варианту, содержит дополнительный второй вал (8) с приводом (9). На дополнительном валу (8) также размещены центробежные диски (4), при этом валы (5) и (8) установлены в камере (1) параллельно с обеспечением частичного перекрытия поверхности дисков (4). Указанные валы (5) и (8) вращаются разнонаправлено.

В первом и втором вариантах валы (5) и (8) могут быть ориентированы как горизонтально, так и вертикально.

В частном случае заявленного изобретения обрабатываемая суспензия (фиг. 3) может подаваться в помольную камеру (1) центробежным импеллерным или дисковым насосом (10) через разгонную насадку (11), соединенную с входным патрубком (2) (см. фиг. 3).

Способ реализуется следующим образом.

Обрабатываемую суспензию через входной патрубок (2) подают в камеру (1). Суспензия, попадая на вращающиеся диски (4), под действием центробежной силы отбрасывается к периферии. В периферийной части образуется кольцевая зона обработки (12), где создается давление Р=ma/S, где mа - масса суспензии, a S - суммарная площадь пограничного слоя, в котором давление повышено (см. фиг. 1, 2). Давление Р зависит от геометрических размеров помольной камеры, диаметров дисков, плотности суспензии и скорости вращения валов приводов. За счет наличия перегородок (7) в указанной зоне (12) отбрасываемый к периферии поток суспензии сталкивается со встречным потоком уже обработанной суспензии (см. фиг.4). При этом с учетом сил вязкостного трения прилежащие к диску (4) слои суспензии имеют скорости, относительно близкие к скорости точек диска на поверхности прилегания, а скорость слоя, прилегающего к перегородке (7), стремится к нулю. За счет этого в пространствах между дисками (4) и перегородками (7) образуются турбулентные зоны (13), в которых происходит активное самоизмельчение суспензии (см. фиг. 4).

Наиболее крупные и тяжелые на текущий момент обработки частицы суспензии не имеют возможности покинуть зону обработки (12) в силу воздействия центробежных сил, что обеспечивает гарантированное измельчение.

В случае второго варианта реализации с использованием двухроторного измельчителя (см. фиг.2) помимо процессов, описанных выше, в зоне перекрытия (14) поверхности дисков (4) валов (5) и (8) суспензия под действием центробежной силы вдавливается в щель между дисками (4), что обеспечивает встречное столкновение потоков со скоростью, равной сумме линейных и центробежных скоростей помольных дисков. Таким образом, в данном варианте осуществления изобретения измельчение происходит наиболее интенсивно.

В процессе измельчения осуществляют регулирование объема подачи суспензии с обеспечением заданной нагрузки. Расстояние между дисками (4), а также расстояние между стенками (4) выбирается исходя из свойств суспензии.

Подача суспензии в камеру может осуществляться из пескового выхода гидроциклона.

Опционально измельчение может осуществляться циклически: после извлечения суспензии ее возвращают в камеру измельчителя, осуществляя обработку до получения требуемого размера твердого компонента.

Далее для примера раскрыта технология приготовления бетонной смеси с использованием заявленного способа.

Для приготовления бетонной смеси сначала по описанной технологии приготавливают суспензию из дозированных в требуемой пропорции воды и вяжущего вещества, способного к гидратации (цемент, граншлак, клинкер с гипсом и пр.). В процессе работы устройства происходит необходимое измельчение вяжущего вещества, активация и гомогенизация до образования однородной суспензии (цементного теста). Затем полученное цементное тесто подают в бетоносмеситель и замешивают с заполнителями.

Предлагаемый способ обеспечивает повышение степени активации бетонной смеси, темпов твердения, более полное прохождение процесса гидратации цемента, снижение расхода вяжущего вещества и затрат на приготовление бетонной смеси за счет исключения из технологического процесса тонкого помола клинкера на цементных производствах и хранения непосредственно цемента во влагозащищенных хранилищах до момента использования.

Аналогично процессу приготовления цементного теста готовятся буровые и иные специальные растворы, при приготовлении которых требуются диспергация и гомогенизация.

Предлагаемый способ может быть использован:

- при производстве бетонных смесей и изделий из них;

- при производстве ячеистых бетонов;

- для приготовления и утяжеления буровых растворов;

- для приготовления водоугольного и водоторфного топлива.

Таким образом, в заявленном способе происходит интенсивное измельчение твердого компонента с активацией и нагревом. Фактически осуществляется тонкий помол твердого компонента совместно с интенсивной гомогенизацией. Путем регулирования скорости вращения роторов, зазора между центробежными дисками и перегородками можно с высокой точностью получить требуемые параметры обработки суспензии. Предлагаемый способ отличается простотой, высокой производительностью и эффективностью, обусловленной отсутствием мелющих тел и быстроизнашивающихся деталей, а также возможностью управления степенью измельчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СУСПЕНЗИИ ВО ВСТРЕЧНЫХ ВРАЩАЮЩИХСЯ ПОТОКАХ | 2015 |

|

RU2601556C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОЙ СУСПЕНЗИИ | 2014 |

|

RU2562219C1 |

| РАЗГОННО-РАЗМАЛЫВАЮЩИЙ ДИСК МЕЛЬНИЦЫ | 2016 |

|

RU2624923C1 |

| УСТРОЙСТВО ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 2016 |

|

RU2658698C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ И СЕПАРАЦИИ МАТЕРИАЛОВ | 2016 |

|

RU2658693C2 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И ЦЕНТРОБЕЖНАЯ ДИСКОВАЯ МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127152C1 |

| Установка для получения тонкодисперсных порошков | 1976 |

|

SU660708A1 |

| РОТОРНО-ВИХРЕВАЯ МЕЛЬНИЦА ТОНКОГО ПОМОЛА 2 | 2014 |

|

RU2565735C1 |

| УСТРОЙСТВО СЕПАРАЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 2016 |

|

RU2624940C1 |

| ВИХРЕВОЙ ИЗМЕЛЬЧИТЕЛЬ ДЛЯ КАСКАДНОГО ИЗМЕЛЬЧЕНИЯ | 2008 |

|

RU2386480C2 |

Изобретение относится к технологии получения суспензии с одновременным измельчением твердой фракции и может быть использовано, в частности, при производстве строительных материалов, в угольной энергетике. Способ заключается в том, что суспензии подают в камеру 1 роторного дискового измельчителя, после чего смеси разгоняют. Измельчитель содержит вращающийся вал 5 и соосно установленные на валу 5 центробежные диски 4, разделенные перегородками 7, проходящими от стенок камеры 1 и перекрывающими периферийные части дисков 4, а смеси разгоняют упомянутыми дисками 4, при этом твердый компонент суспензии измельчают как за счет столкновения суспензии с поверхностями дисков 4 и стенками камеры 1, так и за счет формирования турбулентных зон самоизмельчения между дисками 4 и перегородками 7. Способ обеспечивает повышение эффективности измельчения твердых частиц суспензии и степени гомогенизации суспензии. 5 з.п. ф-лы, 4 ил.

1. Способ получения активированной суспензии, включающий подачу суспензии в камеру роторного дискового измельчителя, содержащего вращающийся вал и установленные на валу центробежные диски, разделенные перегородками, проходящими от стенок камеры и перекрывающими периферийные части дисков, и разгон смеси упомянутыми дисками с обеспечением измельчения твердого компонента суспензии за счет столкновения суспензии с поверхностями дисков и стенками камеры, а также формирования турбулентных зон самоизмельчения между дисками и перегородками.

2. Способ по п. 1, в котором используют двухроторный дисковый измельчитель, содержащий дополнительный вращающийся вал и соосно установленные на нем центробежные диски, при этом обеспечивают разнонаправленное вращение указанных валов измельчителя.

3. Способ по п. 1 или 2, в котором осуществляют регулирование объема подачи суспензии с обеспечением заданной нагрузки.

4. Способ по п. 1 или 2, в котором подачу суспензии в камеру осуществляют через песковой выход гидроциклона.

5. Способ по п. 1 или 2, в котором подачу суспензии в камеру осуществляют центробежным импеллерным или дисковым насосом через разгонную насадку.

6. Способ по п. 1 или 2, в котором после извлечения суспензии ее возвращают в камеру измельчителя, осуществляя циклическую обработку до получения требуемого размера твердого компонента.

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ ЧАСТИЦ | 2005 |

|

RU2301707C2 |

| Способ приготовления сырьевой смеси для получения клинкера глиноземистого цемента | 1987 |

|

SU1495322A1 |

| Тормозное устройство для натяжение проволоки в бандажировочном станке | 1958 |

|

SU121175A1 |

| Устройство для измельчения волокнистого материала | 2000 |

|

RU2225258C2 |

| EA 201171003 A1, 30.01.2012 | |||

| US 3536266 A1, 27.10.1970 | |||

| EP 1945361 B1, 26.06.2013. | |||

Авторы

Даты

2016-05-27—Публикация

2015-02-26—Подача