(54) ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ СПЛАВАМИ

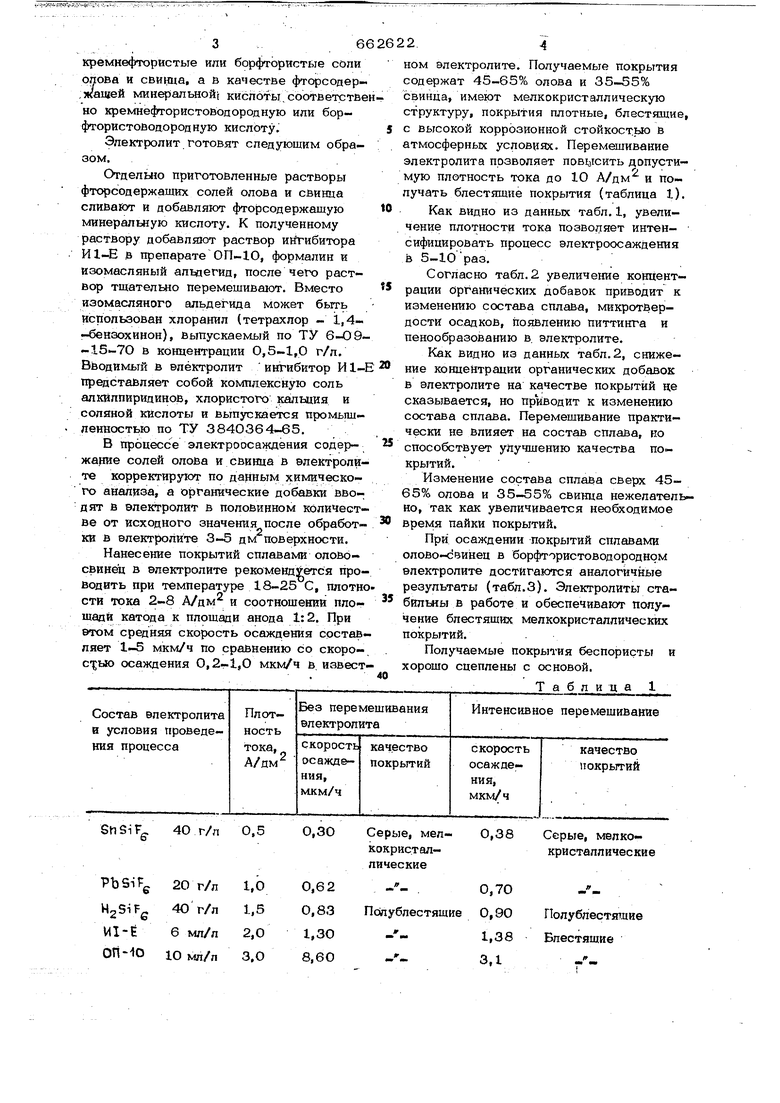

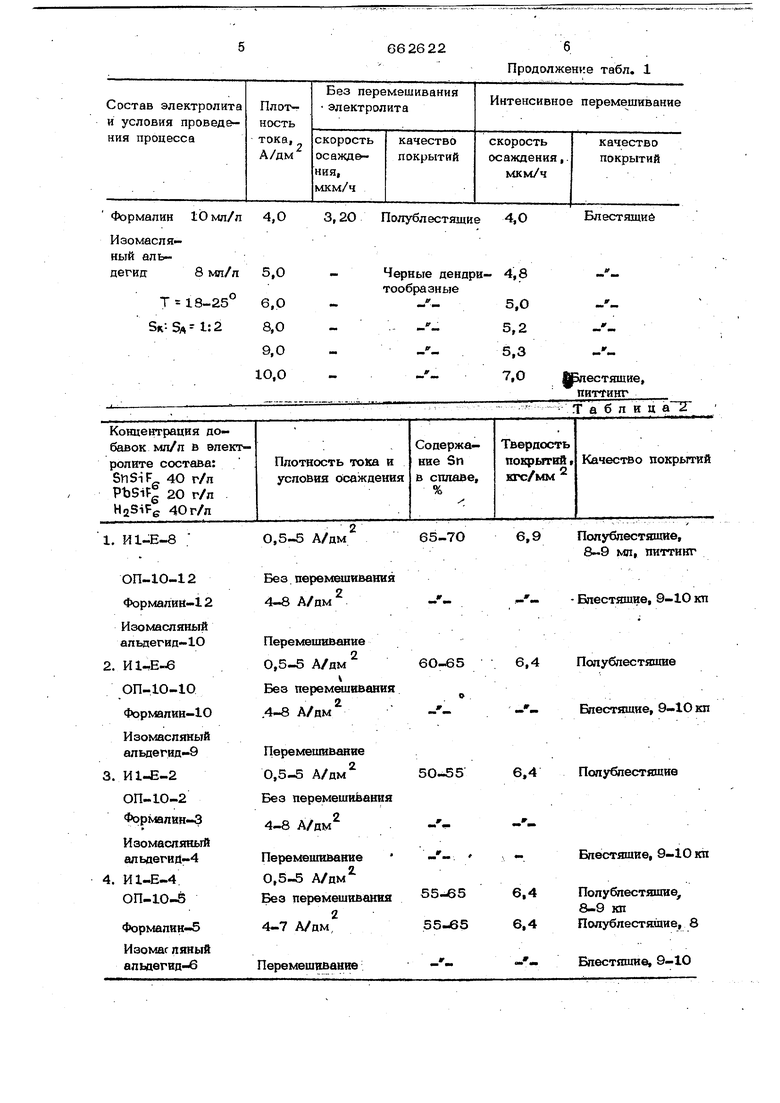

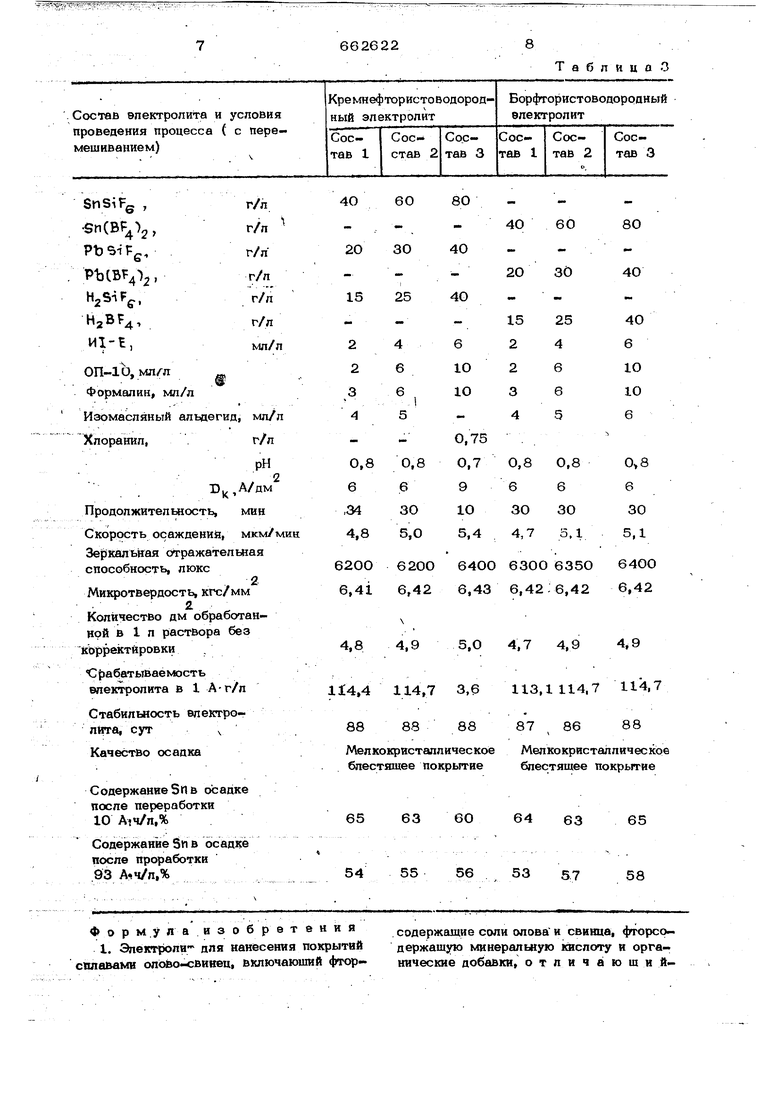

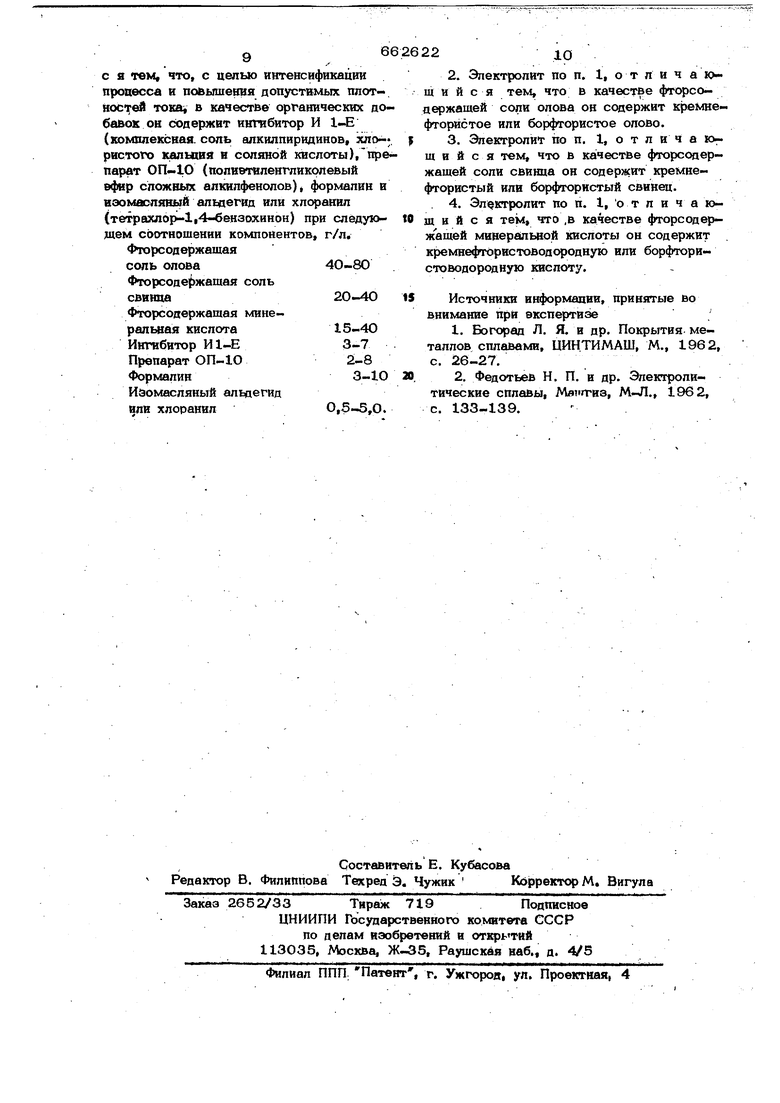

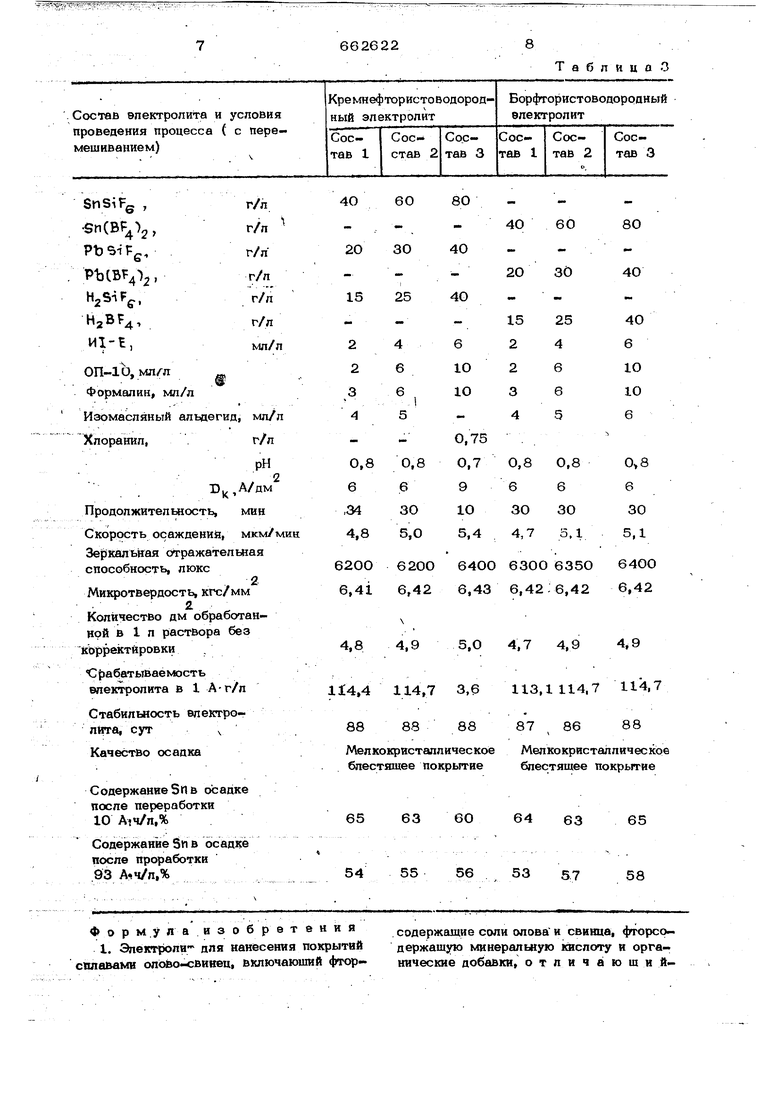

ОЛОВО-СВИНЕЦ 366 кремнефтористые или борфтористые сопи олова и свинца, а в качестве фторсодер:жащей минеральной киспоты соответстве но кремнефтористоВодородную или борфтористоводородную кислоту. Электролит готовят следующим образом. Отдельно приготовленные растворы фторсодержаших солей олова и свинца сливают и добавляют фторсодержашую минеральную кислоту. К полученному раствору добавляют раствор ийгибитора И 1-Е в препарате ОП-10, формалин и изомасляный альдегид, после чего раствор тщательно перемешивают. Вместо изомасляного альдегида может быть использован хлоранил (тетрахлор - 1,4-бензохинон), выпускаемый по ТУ 6-О9-15-7О в концентрации 0,5-1,О г/л. Вводимый в электролит ингибитор И 1-Е представляет собой комплексную соль алкилпиридинов, хлористого кальция и соляной кислоты и выпускается промышленностью по ТУ 3 84036 . В процессе электроосаждения содержание солей олова и свинца в электролите корректируют по данным химического анализа, а органические добавки вводят в электролит в половинном количестве от исходного значения после обработки в электролите 3-5 дм поверхности. Нанесение покрытий сплавами оловосвинец в электролите рекомендуется проводить при температуре 18-25 С, плотн сти тока 2-8 А/дм и соотношении плошадй катода к плошади анода 1:2. При этом средняя скорость осаждения состав ляет 1-5 мкм/ч по сравнению со скорос- ью осаждения 0,2-1,0 мкм/ч в извест 24 ом электролите. Получаемые покрытия одержат 45-65% олова и 35-55% винца, имеют мелкокристаллическую труктуру, покрытия плотные, блестяшие, высокой коррозионной стойкостью в тмосферных условиях. Перемешивание электролита позволяет пов1з1сить допустимую плотность тока до 10 А/дм и поучать блестяшие покрытия (таблица 1). Как видно из данных табл. 1, увеличение плотности тока позволяет интенсифицировать процесс электроосаждения в 5-10 раз. Согласно табл.2 увеличение концентрации органических добавок приводит к изменению состава сплава, микротвердости осадков, появлению питтинга и пенообразованию в. электролите. Как видно из данных табл.2, снижение концентрации органических добавок в электролите на качестве покрытий не сказывается, но приводит к изменению состава сплава. Перемешивание практически не влияет на состав сплава, но способствует улучшению качества покрытий. Изменение состава сплава сверх 4565% олова и 35-55% свинца нежелательно, так как увеличивается необходимое время пайки покрытий. При осаждении покрытий сплавами олово-свинец в борфтористоводородном электролите достигаются аналогичные результаты (табл.3). Электролиты стабильны в работе и обеспечивают попучение блестящих мелкокристаллических покрытий. Получаемые покрытия беспористы и хорошо сцеплены с основой. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Блескообразующая добавка | 1977 |

|

SU692915A1 |

| Кислый электролит для нанесения антифрикционного покрытия сплавом свинец-олово-медь | 2020 |

|

RU2739899C1 |

| КИСЛЫЙ ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ПОКРЫТИЙ СПЛАВОМ ОЛОВО - СВИНЕЦ | 1996 |

|

RU2094544C1 |

| Раствор для электрохимического осаждения сплава олово-свинец-кадмий | 1975 |

|

SU586204A1 |

| Способ приготовления борфтористоводородного электролита для осаждения покрытий сплавом олово-свинец | 1985 |

|

SU1373739A1 |

| КИСЛЫЙ ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ БЕЛСТЯЩИХ ПОКРЫТИЙ СПЛАВОМ ОЛОВО-СВИНЕЦ | 1996 |

|

RU2113555C1 |

| Электролит для осаждения покрытий сплавом олово-свинец | 1975 |

|

SU692917A1 |

| БЛЕСКООБРАЗУЮЩАЯ ДОБАВКА В КИСЛЫЕ ЭЛЕКТРОЛИТЫ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ОЛОВОМ И СПЛАВОМ ОЛОВО-СВИНЕЦ | 1992 |

|

RU2032774C1 |

| Электролит для нанесения толстослойных бронзовых покрытий | 1981 |

|

SU1043187A1 |

| Электролит для осаждения покрытий сплавом олово-свинец | 1983 |

|

SU1261975A1 |

0,30

40 г/л 0,5

20 г/л

0,62

1,0 1.5 4О г/л 0,83

6 мл/л 2,0 1,30 1О мл/п 8,60 3.0

0,38

Серые, мелкокристаллические

0,70

0,90

Полублестятдие 1,38 Блестящие 3,1

Формалин 10 мл/л 4,03,20 Полублестящие 4,О

Иэомасляный алы0,5-5 А/дм

, И1-Е-8 ;

ОП-10-12

Без перемешивания 4-8 А/дм Формалин 2

Изомасл5тый

Перемешивание альдегид-1О 0,5-5 А/дм

.

V

Без перемешивания ОП-Ю-Ш

2

.4-8 А/дм Формалин-Ю

Изомасляный

Перемешивание альдегид-9 0,5-5 А/дм

.И1-Е-2 on-10-2

Без перемешивания Формалин-З 4-8 А/дм

Изомасляный

Перемешивание альдегий-4

0,5-5 А/дм

.И1-Е-4 ОП-10-5

Без перемешивания

2 4-7 А/цм,

Формалин-б

Изомвс пяный альдегидПеремешивание

Продолжение табл. 1

Блестящие

2

6,9 Полублестяшие,

65-7О

8-9 мл, питтннг

Блестящие, 9-10 кп

2

6,4 Полублестяище

60-65

Бпестяшие, 9-10 кп

2

6,4Полублестящие

5О-55

-Блестшцие, 9-10 кп

6,4Полу блестящие,

8-9 кп 6,4Полублестягаие, 8

--Блестшцие, 9-10 . 2. Копйчество дм обработанной Bin раствора без 4,8 корректировки . Срабатываемость впектропита в 1 А-г/п 114,4 Стабильность влектролнта, сут Качество осадка Содержание Sn в осадке после переработки 10 А1Ч/л,% Содержание Sn в осадке после проработки 93 А .ч/л,%

Формулаизобретения

содержащие соли олова и свинца, фгорсодержащую минеральную гас лоту и органические добавки, отличающий4,95,0 4,7 4,9 114,7 3,6 113,1114.7 114,7 87 86 ристаллическое Мелкокристаллическое ее покрытиеблестящее покрытие 64 63 63 555653 5.7

с я тем, что, с цепью интенсификации процесса и поььпиеЕгая допустимых плот-. тока, в качестве органических ао бавок он содержит ингибитор И 1-Е (комплексная, сопь алкилпиридинов, хло ристого кальция и соляной кислоты),препарат ОП-1О (полнэтиленгликопевый вфир сложных алкилфенолов) i формалин и иэомаол51ный альдегид или хлоранил (тетрахпор-1,4-бензохинон) при слёдуюдцем соотношении компонентов, г/л. Фторсодержашая

соль олова40-80

Фторсодержашая соль свинца20-40

Фторсодержашая минеральная кислота15-4О Ингибитор И 1-Е3-7 Препарат ОП-1О2-8 Формалин3-1О Иаомасляный альдегид или хлоранил О,5-5,О.

Источники информации, принятые во внимание при экспертизе

I. Богорад Л. Я. и др. Покрытия металлов сплавами, ЦИНТИМАШ, М., 1962, с. 26-27.

Авторы

Даты

1979-05-15—Публикация

1975-12-04—Подача