тиками, составляющих, например плеика-бумага; Ламинированный материал подвергают растяжению, записывая при этом диаграмму растяжения, определяют его разрушающее напряжение и по диаграмме растяжения определяют нагрузку неразорвавшейся составляющей, соответствующую моменту разрушения ламинированного материала

Разность величин измеренных нагрузок составит разрушающую нагрузку составляющей с наименьшим относительным удлинением (бумаги), и коэф | щиент упрочнения ламинированного материала получают путем сравнения разрушающих напряжений, соответствующих приложенным нагрузкам при разрыве бумаги в ламинированном материале (&) и отдельно ((5). Расчет производят по уравнению: вк-С

Купр. М00°/о.

Пример. Проводят ламинирование апенки к бумаге валковым способом при изготовлении стереопродукции. Ламинирование осуществляется на установках между вращаю1цимися валками: металлическим с растровой рельефной поверхностью :и гуммированным. Прокатывается под давлением разогреваемая пленка, совмещенная с печатным оттиском. Используется: пластифицированная пленка на основе сополимера ВА-10 и меяоваяная бумага Корюковской фабрики плотностью 240 гс/м. Припрессовка проводится при неремешюй температуре, постоянном давлеНИИ и неизменном времени их действия. В аналогичных условиях пфед испытанием на растяжение подвергают термомеханическим воздшствиям отдельно бумагу и пленку.

Растягивают образцы шириной 1 см и длиной рабочего участка 50 мм со скоростью 100 мм/мин Толщина бумаги составляет, мм: 0,017-0,019, пленки 0,051-0,057 и комбинированного материала 0068-0,076,

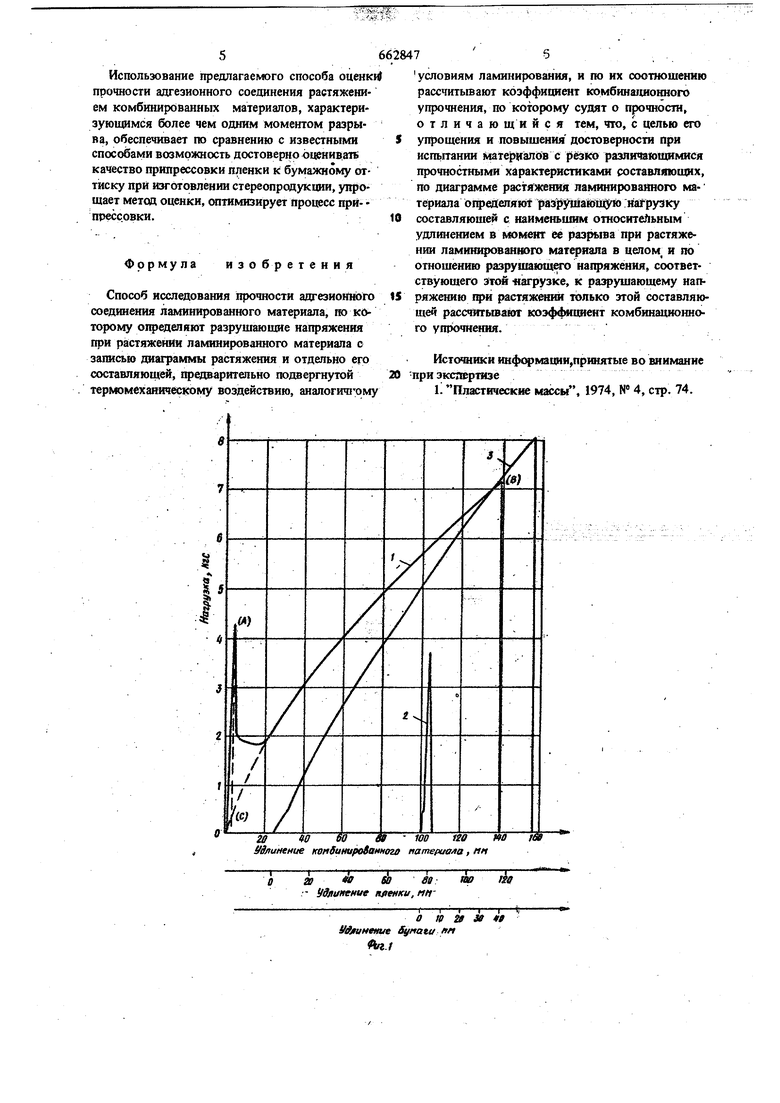

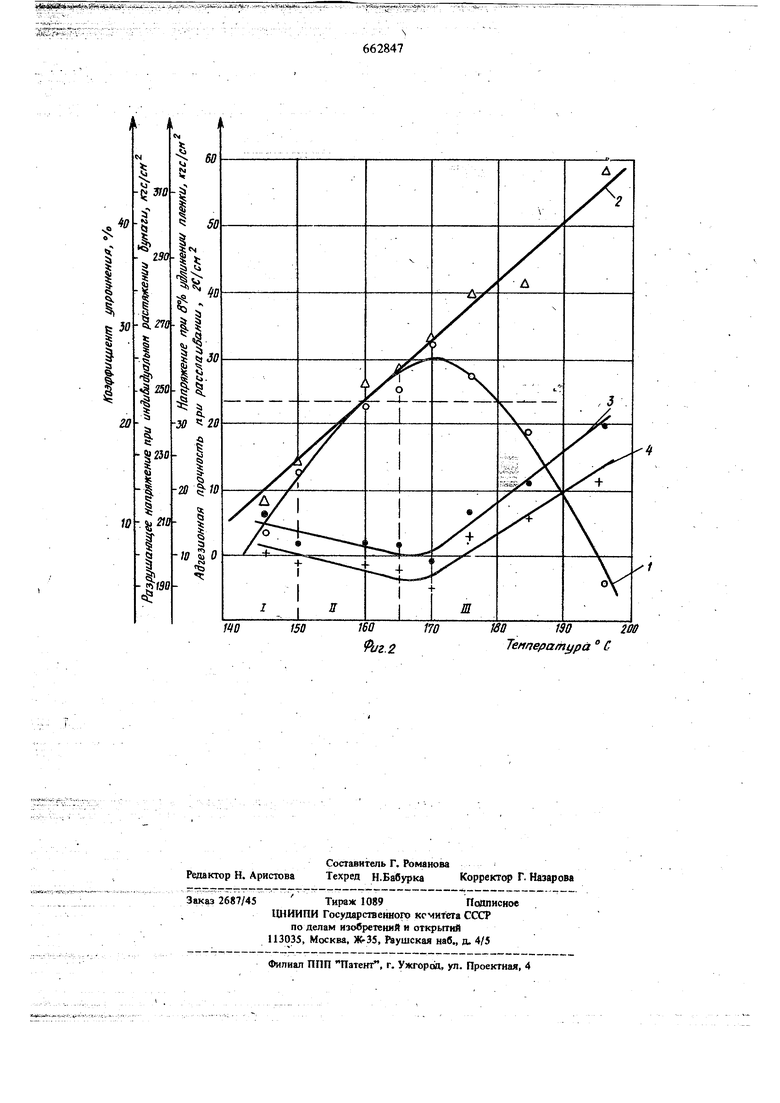

Данные, полученные на разрьтной машине при температуре припрессовки 150 С, представлены в виде кривых на фиг. 1, по которым и производят оценку прочности припрессовки пленки К: бумаге.

Путем обработки этих данных получают значения разрушающих напряжений бумаги при растяжении ламината (кривая 1, момент А)

г.-, .

где Pj - нагрузка ламинированного материала в момент А разрыва бумаги;

Р - нагрузка пленки в материале в этот же момент разрыва, измеренная путем экстраполяции кривой дальнейшего его растяжения к моменту В, и разрушающего напряжения отдельно бумаги (кривая 2)

(T-.-bt.

Sj

где Sg - площадь поперечного сечения бумаги;

Рд - нагрузка бумаги (кривая 2), а именно: е- -4, 233 кг/см, Q. 203 кг/см

к0,0130,018

23.203

100% « 15%

а К упр. 203

Для получения К упр. не требуется индивидуального растяжения пленки, что упрощает процесс оценки качества.

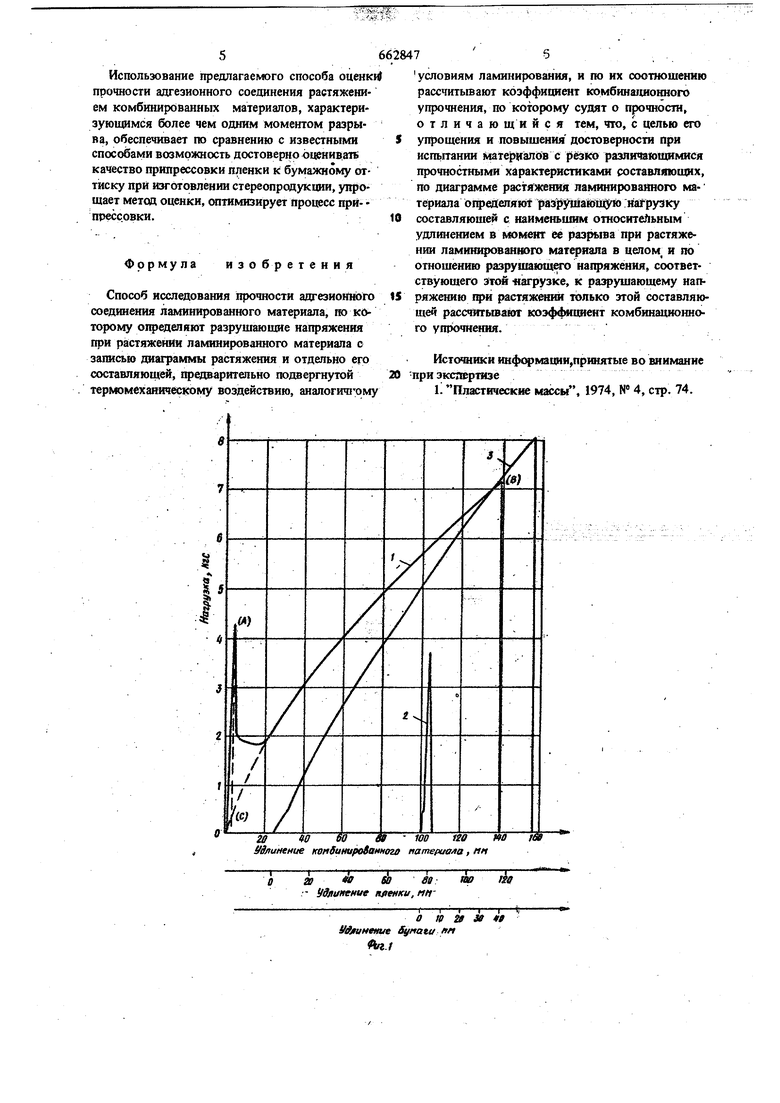

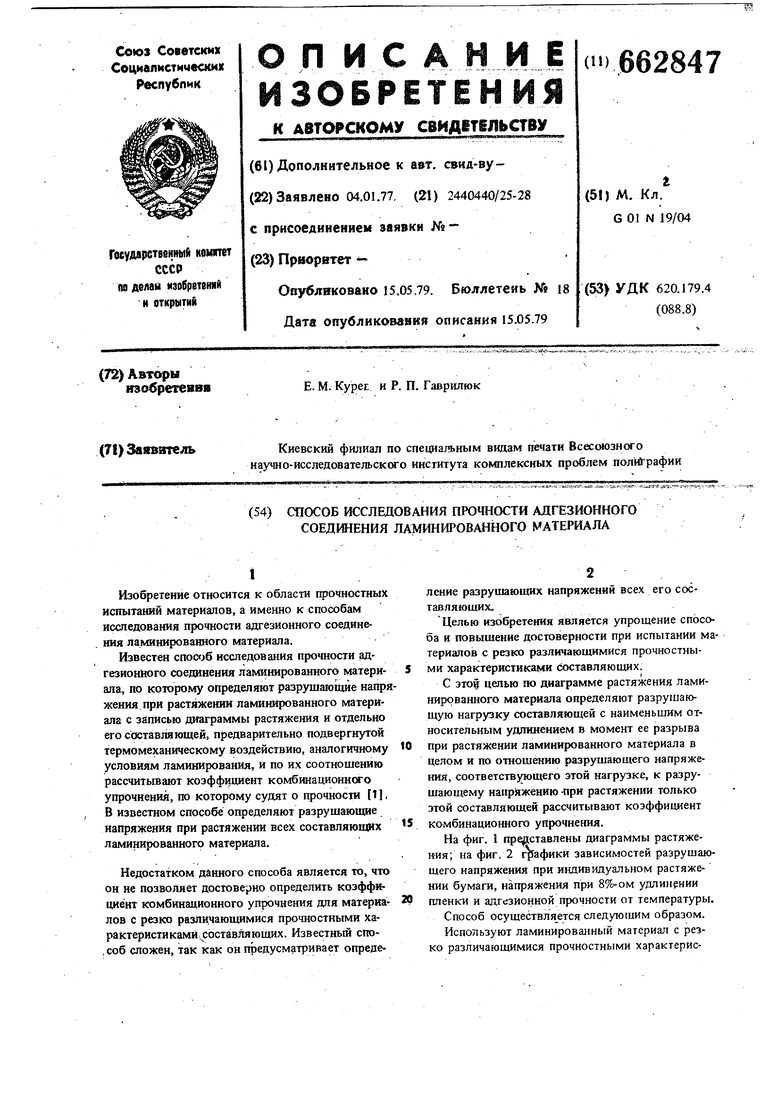

Аналогично описанному способу определяют К упр. образцов, пол)гчавщихся и при других температурах припрессовки: 145°, 160°, 170°, 185° и 197° С. Значения К упр. при указанных температурах соответственно составля1от, %: 8,22, 28, 19 и 5 (см. фиг. 2, кривая 1). Оптималная температура припрессовки пленки к бумаге, как видно на фиг. 2,170° С, а допустимь1 е температурные пределы припрессовки практически соответствуют принятому уровню К упр. 22% и составляют 160-180° С.

Кривые 3 и 4 на фиг. 2:отражают соответственно, зависимости разрушающего напряжения при растяжении бумаги и напряжения при 8%-ом (4 мм) удлинении пленки. Как показывают эти кривые на К упр. не влияют изменения прочности как бумага, так и пленки.

Оценка прочности ирипрессовки дополнительно проводалась по адгезионной прочности при расслаивании пленки от бумаги, а также визуальн по характеру расслаивания (адгезионного, смешанного и когезионного по бумаге) и го наличию пузырей (неприпрессованных участков).

Прямая 2 (см. фиг. 2) отражает характер изменения адгезионной прочности при расслаивашш комбинированного материала в зависимости от температуры его получения. При наблюдении изме,;ения качества припрессовки с увеличением температурь отмечается исчезновение пузырей в адгезионном соединении соответственно увеличение К до 170° С и повышение адгезионной прочности при расслаивании (см. фиг. 2).

При дальнейшем увеличении температуры (выше 170°С) ухудшается качесгао припрессовки (уменьшается Ку), проявляющееся в повторном возникновении пузырей, адгезионная прочность при расслаивании непрерывно увеличиваетс (прямая 2, фиг. 2), Поэтому для оценки качества припрессовки пленки с бумагой недостаточно одной прочности при расслаивании. Ее сл&. дует дополнить определением наличия пузырей, а также характером расслаивания: адгезионным, смешанным или когезионным (см. фиг. 2 области I, II, JII соотйетственно) между составляющими комбинированного материала. Оценка же кг гества припрессовки только по К является достаточной, так как она, .как видно из изложенного, обойщает все факторы, влияющие на адгезионное соединение.

Использование предлагаемого способа оценк прочности адгезионного соединения растяжением комбинированных материалов, характеризующимся более чем одним моментом разрыва, обеспечивает по сравнению с известными способами возможность достоверно 6ценив;ате качество припрессовки пленки к бумаяэдому оттиску при изготовлении стереопродукции, упрощает метод оценки, оптимизирует процесс при-прессовки.

Формула изобретения

Способ исследования прочности адгезиогПюго соединения ламинированного материала, ио которому 01федбляют разрущающие напряжения при ра1стяжении ламинированного материала с записью диаграммы растяжения и отдельно его составляющей, предааритепьно подаергнутой термомеханическому воздействию, аналогич1ому

условиям ламинирования, и по их соотнощению рассчитьшают коэффициент комбина1щош1ого упрочнения, по которому судят о прочности, отличающийся тем, что, с целью его упрощения и повышения достоверности при испьггании материалов с резко различающимися прочностными хйрактеристикаАШ составляющих, по диаграмме растяжений ламинированного ма- териала огфейеляют ра31 уЩа1ЬЦ1С) нагрузку составляющей с наименьшим относите 1ьным удлинением в момент ее разрыва при растяжении ламинированного материала в целом и по отношению разрушающего напряжения, соответствующего згой -нагрузке, к разрушающему напряжению при растяжений только зтой составляющей рассчитьшают коэффициент комбинационного ущючнения.

Источники 1О{ф(фмации,принятые во внимание при эксгкртизе

1. Плж;тические массы, 1974, N 4, стр. 74.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клей | 1979 |

|

SU812816A1 |

| ЭЛАСТОМЕРНЫЕ ПЛЕНКИ С ХРУПКИМИ НЕСЛИПАЮЩИМИСЯ ПОВЕРХНОСТНЫМИ СЛОЯМИ | 2006 |

|

RU2434753C2 |

| ЛАМИНИРОВАННЫЙ ЛИСТ | 2008 |

|

RU2443564C2 |

| Ламинированный материал | 1983 |

|

SU1101488A1 |

| КОМПОЗИТ С МЕДНОЙ ФОЛЬГОЙ, ФОРМОВАННЫЙ ПРОДУКТ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2574461C1 |

| КОМПОЗИТ С МЕДНОЙ ФОЛЬГОЙ, ФОРМОВАННЫЙ ПРОДУКТ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2570030C1 |

| ЛАМИНАТЫ ИЗ ПЛЕНОК, СПОСОБЫ И УСТРОЙСТВА ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2290313C2 |

| ЛАМИНАТ, СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ЛАМИНАТА, А ТАКЖЕ ЗАМЕНИТЕЛЬ ГЕОТКАНИ | 2006 |

|

RU2412056C2 |

| Многослойная структура для защиты идентификационных документов и идентификационный документ | 2022 |

|

RU2791765C1 |

| ЛАМИНИРОВАННЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ И ПРОИЗВЕДЕННЫЕ ИЗ НЕГО УПАКОВОЧНЫЕ ЕМКОСТИ | 2016 |

|

RU2732270C2 |

Уйлинение конбинироВаинога материала, ни

1 гв S М: да S

- Удяатние пленки, мцygfunemie Synatu ft

Лв7

662847 т ISO т Риг.2 Тенпература ° С 200

Авторы

Даты

1979-05-15—Публикация

1977-01-04—Подача