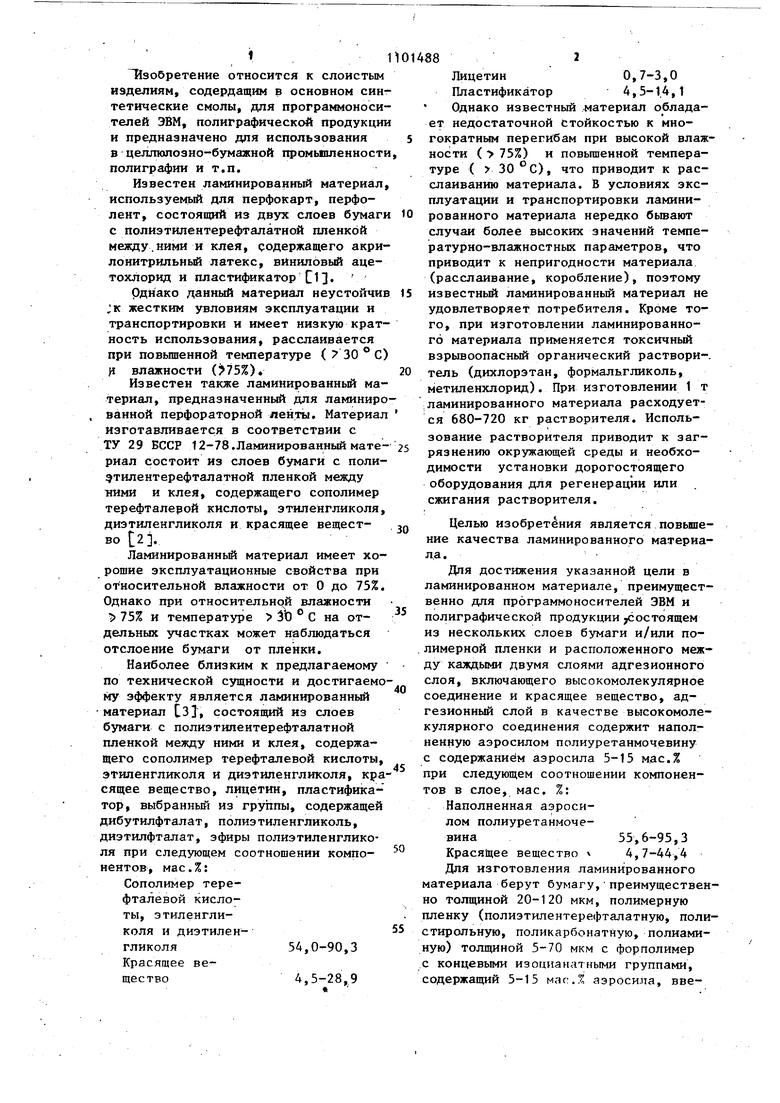

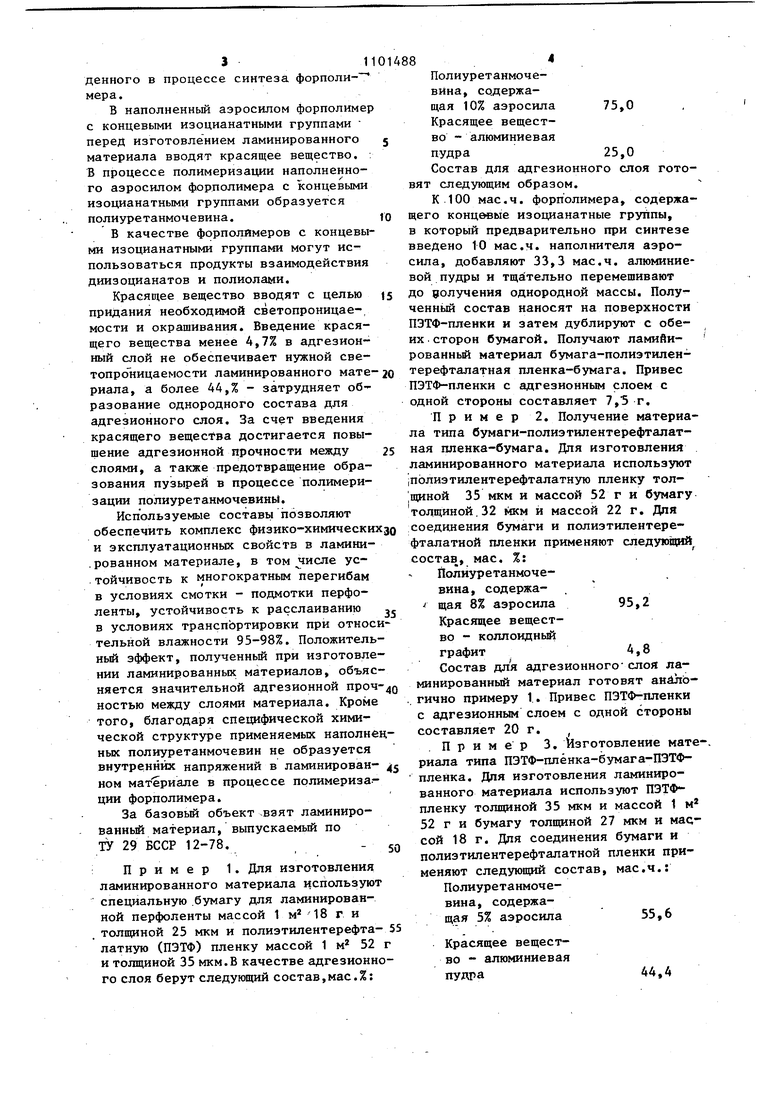

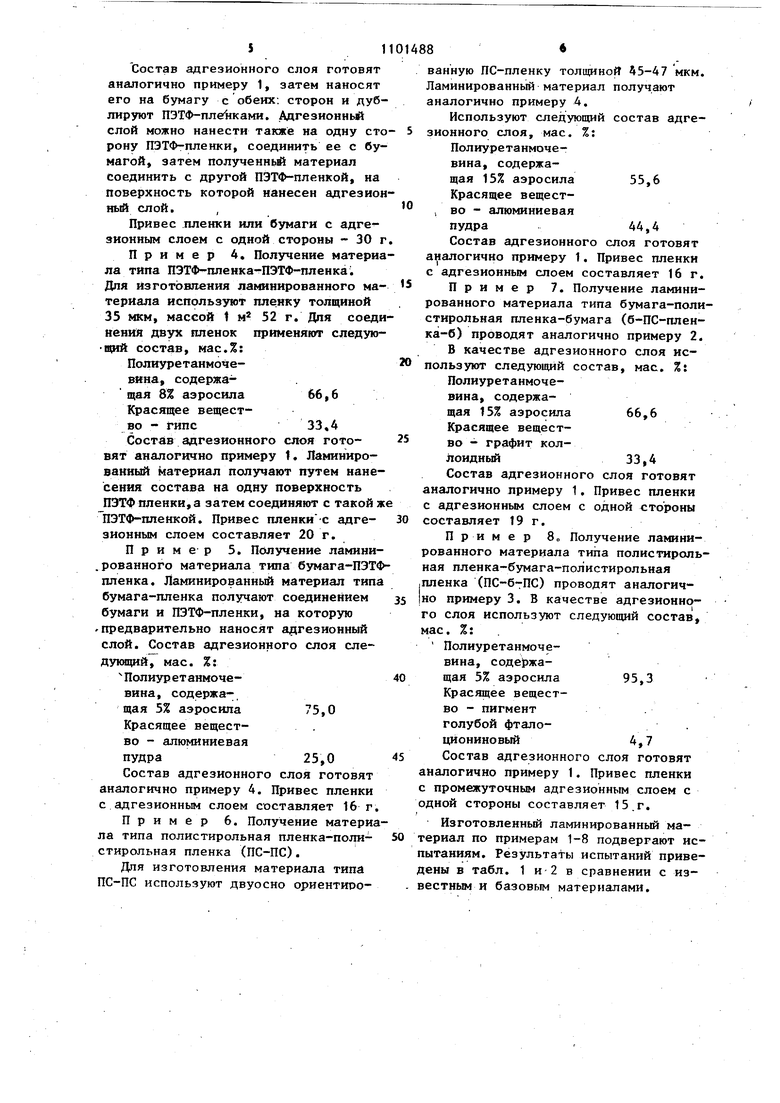

, Т1зобретение относится к слоистым изделиям, содердащим в основном синтетические смолы, для программоносителей ЭВМ, полиграфической продукции и предназначено для использования в целлюлозно-бумажной промыпленности полиграфии и т.п. Известен ламинированный материал используемый для перфокарт, перфолент, состоящий из двух слоев бумаги с полиэтилентерефталатной пленкой между.ними и клея, содержащего акрилонитрильный латекс, виниловый ацетохлорид и пластификатор CllОднако данный материал неустойчив JK жестким увловиям эксплуатации и транспортировки и имеет низкую кратность использования, расслаивается при повьппенной температуре ( 30 С) 1 влажности (75%), Известен также ламинированньй материал, предназначенный для ламиниро ванной перфораторной ленты. Материал изготавливается в соответствии с ТУ 29 БССР 12-78.Ламинированный материал состоит из слоев бумаги с полиЭтилентерефталатной пленкой между ними и клея, содержащего сополимер терефталерой кислоты, этиленгликоля, диэтиленгликоля и красящее вещество 2. Ламинированный материал имеет хорошие эксплуатационные свойства при относительной влажности от О до 75%. Однако при относительнрй влажности 75% и температуре ЗЬ ° С на отдельных участках может наблюдаться отслоение бумаги от пленки. Наиболее близким к предлагаемому по технической сущности и достигаемо му эффекту является ламинированный -материал Сз, состоящий из слоев бумаги с полиэтилентерефталатной пленкой между ними и клея, содержащего сополимер терефталевой кислоты, этиленгликоля и диэтиленгликоля, кра сящее вещество, лицётин, пластификатор, выбранный из группы, содержащей дибутилфталат, полиэ тиленгликоль, диэтилфталат, эфиры полиэтиленгликоля при следующем соотношении компонентов, мас.%: Сополимер терефталевой кислоты, этиленгликоля и диэтиленгликоля54,0-90,3 Красящее вещество4,5-28,9 882 Лицётин0,7-3,0 Пластификатор 4,5-14,1 Однако известный материал обладает недостаточной стойкостью к многократным перегибам при высокой влажности ( 75%) и повьппенной температуре ( 30 с), что приводит к расслаиванию материала. В условиях эксплуатации и транспортировки ламинированного материала нередко бьгоают случаи более высоких значений температурно-влажностных параметров, что приводит к непригодности материала (расслаивание, коробление), поэтому известный ламинированный материал не удовлетворяет потребителя. Кроме того, при изготовлении ламинированного материала применяется токсичный взрывоопасный органический раствори-. тель (дихлорэтан, формальгликоль, метиленхлорид). При изготовлении 1 т ламинированного материала расходуется 680-720 кг растворителя. Использование растворителя приводит к заг- рязнению окружающей среды и необходимости установки дорогостоящего оборудования для регенерации или сжигания растворителя. Целью изобретения является повыщение качества ламинированного материала. Для достижения указанной цели в ламинированном материале, преимущественно для программоносителей ЭВМ и полиграфической продукции /состоящем из нескольких слоев бумаги и/или полимерной пленки и расположенного между каждыми двумя слоями адгезионного слоя, включающего высокомолекулярное соединение и красящее вещество, адгезионный слой в качестве высокомолекулярного соединения содержит наполненную аэросилом полиуретанмочевину с содержанием азросила 5-15 мас.% при следующем соотношении компонентов в слое, мае. %: Наполненная аэросилом полиуретанмочевина55,6-95,3 Красящее вещество 4,7-44,4 Для изготовления ламинированного материала берут бумагу, преимущественно толщиной 20-120 мкм, полимерную пленку (полиэтилентерефталатную, политирольную, поликарбонатйую, полиаминую) толщиной 5-70 мкм с форполимер с концевыми изоцнаьичтиыми группами, содержащий 5-15 мае. аэросила, введенного в процессе синтеза форполи- мера. В наполненньй аэросилом форполиме с концевыми изоцианатными группами перед изготовлением ламинированного материала вводят красящее вещество. В процессе полимеризации наполненного аэросилом форполимера с концевыми изоцианатными группами образуется полиуретанмочевина. В качестве форполймеров с концевы ми изоцианатными группами могут использоваться продукты взаимодействия диизоцианатов и полиолшяи. Красящее вещество вводят с целью придания необходимой светопроницае-, мости и окрашивания. Введение красящего вещества менее 4,7% в адгезионный слой не обеспечивает нужной светопроницаемости ламинированного мате риала, а более 44,% - затрудняет образование однородного состава для адгезионного слоя. За счет введения красящего вещества достигается повышение адгезионной прочности между слоями, а также предотвращение образования пузырей в процессе полимеризации полиуретанмочевинЫ. Используемые составы позволяют обеспечить комплекс физико-химически и эксплуатационных свойств в ламини.рованном материале, в том чиеле ус.тойчивость к многократным перегибам в условиях смотки - подмотки перфоленты, устойчивость к расслаиванию в условиях транспортировки при относ тельной влажности 95-98%. Положитель ный эффект, полученный при изготовле нии ламинированных материалов, объяс няется значительной адгезионной проч ностью между слоями материала. Кроме того, благодаря специфической химической структуре применяемых наполне ных полиуретанмочевин не образуется внутренних напряжений в ламинированном материале в процессе прлимериза ции форполимера. За базовый объект взят ламинированньй материал, выпускаемый по ТУ 29 БССР 12-78. Пример 1. Для изготовления ламинированного материала использую специальную .бумагу для ламинированной перфоленты массой 1 м 18 г и толщиной 25 мкм и полиэтилентерефта латную (ПЭТФ) пленку массой 1 м 52 и толщиной 35 мкм.В качестве адгезионн го слоя берут следующий состав,мае.%: Полиуретанмочевина, содержащая 10% аэросила 75,0 Красящее вещество - алюминиевая пудра25,0 Состав для адгезионного слоя готовят следующим образом. К 100 мае.ч. форполимера, содержащего концевые изоцианатные груйпы, в который предварительно при синтезе введено 10 мае.ч. наполнителя аэросила, добавляют 33,3 мае.ч. алюминиевой пудры и тщательно перемешивают до получения однородной массы. Полученный состав наносят на поверхности ПЭТФ-пленкн и затем дублируют с обеих . сторон бумагой. Получают ламийированный материал бумага-полиэтилентерефталатная пленка-бумага. Привес ПЭТ -пленки с адгезионным слоем с одной стороны составляет 7,5 г. Пример 2. Получение материала типа бумаги-полиэтилентерефталатная пленка-бумага. Для изготовления ламинированного материала используют полиэтилентерефталатную пленку толщиной 35 мкм и массой 52 г и бумагу толщиной.32 мкм и маесой 22 г. Для соединения бумаги и полиэтилентерефталатной пленки применяют следующий состав, мае. %: Полиуретанмочевина, содержаJ щая 8% аэросила 95,2 Красящее вещество - коллоидный графит4,8 Состав для адгезионногослоя ламинированный материал готовят анАлогично примеру 1. Привес ПЭТФ-штенки с адгезионным слоем с одной стороны составляет 20 г. , .Пример 3, Изготовление материала типа ПЭТФ-плёнка-бумага-ПЭТФпленка. Дпя изготовления ламинированного материала иепользуют ПЭТФпленку толщиной 35 мкм и массой 1 м 52 г и бумагу толщиной 27 мкм и массой 18 г. Для соединения бумаги и полиэтилентерефтапатной пленки применяют следующий состав, мае,ч.: Полиуретанмочевина, содержащая 5% аэросила 55,6 Красящее вещество - алюминиевая пудра Состав адгезионного слоя готовят аналогично примеру 1, затем наносят его на бумагу с обеих, сторон и дуб лируют ПЭТФ-пленками. Адгезионньй слой можно нанести также на одну ст рону ПЭТФ-пленки, соединить ее с бу магой, затем полученной материал соединить с другой ПЭТФ-пленкой, на поверхность которой нанесен адгезио ный слой. , Привес пленки или бумаги с адгезионным слоем с одной стороны 30 Пример 4, Получение матери ла типа ПЭТФ-пленка-ПЭТФ-пленка. Для Изготовления ламинированного ма териала используют пленку толщиной 35 мкм, массой t м 52 г. Для соед нений двух пленок применяют следую щий состав, мас.%: Полиуретанмочевина, содержз щая 8% аэросила 66,6 Красящее вещество - гипс33 4 Состав адгезионного слоя готовят аналогич:но примеру 1. Ламинированный материал получают путем нане сения состава на одну поверхность ПЭТФ пленки, а затем соединяют с такой ПЭТФ-пленкой. Привес пленки С адгезионным слоем составляет 20 г. Пример 5. Получение ламини .рованного материала типа бумага-ПЭТ пленка. Ламинированный материал тип бумага-пленка получают соединением бумаги и ПЭТФ-пленки, на которую -предварительно наносят адгезионный слой. Состав адгезионного слоя еледукнций, мае. %: Полиуретанмочевина, содержащая 5% аэросила 75,0 Красящее вещество - алюминиевая пудра25,0 Состав адгезионного слоя готовят аналогично примеру 4. Привес пленки с адгезионным слоем составляет 16 г Пример 6. Получение матери ла типа полистирольная пленка-полистирольная пленка (ПС-ПС). Для изготовления материала типа ПС-ПС используют двуосно ориентиро8ванную ПС-пленку толщиной 45-47 мкм. Ламинированный материал получают аналогично примеру 4. Используют следующий состав адгезионного слоя, мае. %: Полиуретанмочевина, содержащая 15% аэросила 55,6 Красящее вещест, во - алюминиевая пудра44,4 Состав адгезионного слоя готовят аналогично примеру 1. Привес пленки с адгезионным слоем составляет 16 г. Пример 7. Получение ламинированного материала типа бумага-полистирольная пленка-бумага (б-ПС-пленка-б) проводят аналогично примеру 2. В качестве адгезионного слоя используют следующий состав, мае. %: Полиуретанмочевина, содержащая 15% азросила 66,6 Красящее вещество - графит коллоидный33,4 Состав адгезионного слоя готовят аналогично примеру 1. Привес пленки с адгезионным слоем с одной стороны составляет 19 г. Пример 8о Получение ламинированного материала типа полистирольная пленка-бумага-полистирольная пленка () проводят аналогично примеру 3. В качестве адгезионного слоя используют следующий состав, мае. %: . Полиуретанмочевина, соде)жащая 5% аэросила 95,3 Красящее вещество - пигмент голубой фталоциониновый4,7 Состав адгезионного слоя готовят налогично примеру 1. Привес пленки промежуточным адгезионным слоем с дной стороны составляет 15.г. Изготовленный ламинированный маериал по примерам 1-8 подвергают исытаниям. Результаты испытаний привеены в табл. 1 и 2 в сравнении с изестньм и базовым материалами. Толщина, мкм Разрушающее усилие в продольном направ15,3(150,1) 14, лении Н, кгс Усиление при отслаивании по адгезиометру А-1 на полоске 560(5,494) 380 шириной 15 мм Н, г Изменение линейных размеров при колебании относительной влажности воздуха от 20 до 75% и 20 С в поперечном направлении, % Излом, число двойных перегибов по прибору И-2-1 85000 Устойчивость к расслаиванию (выдержка при относительной влажности воздуха 95-98 5 и 50 с Не расслаи- Не в течение.А8 ч вается да Расход растворитеРастворитель Ра ля (формальгликоля) отсутствует не на 1 т ламинированного материалг, кг

Пример 3

Показатели

Та б л и gal ет

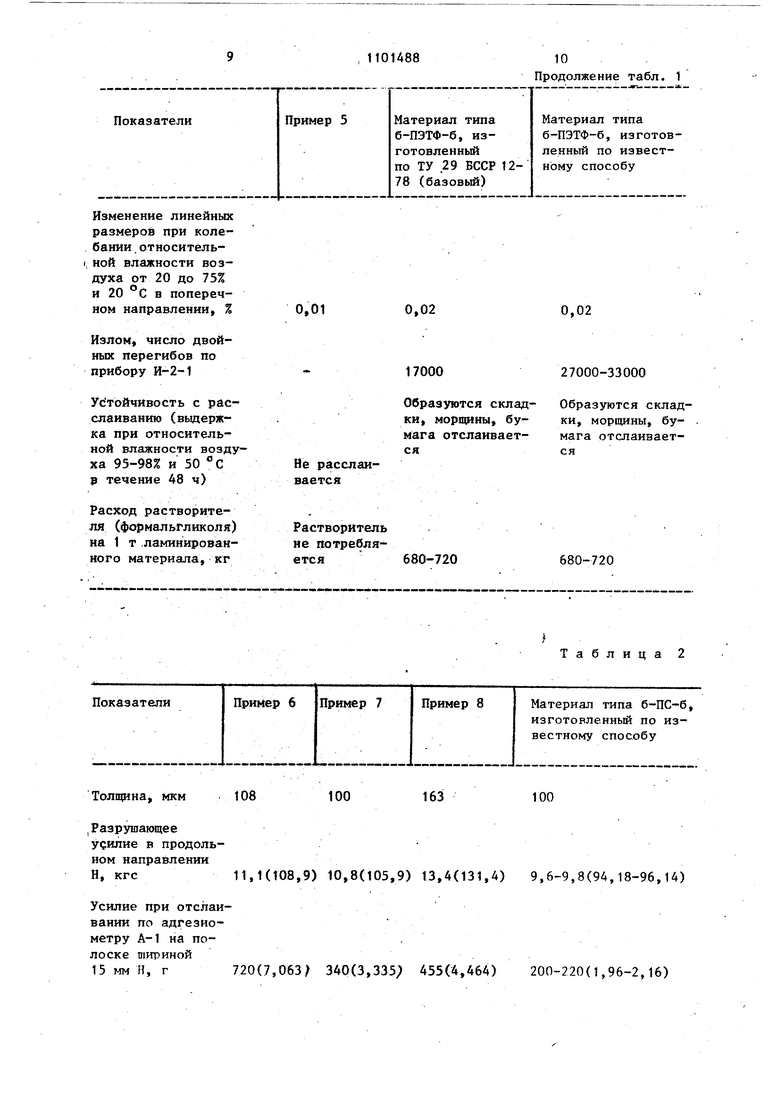

Продолжение табл. 1

Материал типа б-ПЭТФ-б, изготовленный по извест2ному способу (140,28) 24,5(240,3) 24,7(242,3) 3,728;. 505(4,954) 520() 0000 50000 Не расслаи- Не расрасслаится,вается слаиваетсяРастворитель Растворитворит ьпотребляне потребля- тель неется потребляяется

| название | год | авторы | номер документа |

|---|---|---|---|

| Ламинированный материал | 1984 |

|

SU1193196A1 |

| Ламинированный материал | 1979 |

|

SU861459A1 |

| Ламинированный материал | 1976 |

|

SU626139A1 |

| Ламинированный материал | 1976 |

|

SU679677A1 |

| ДВУХКОМПОНЕНТНАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2757011C2 |

| Ламинированный материал | 1977 |

|

SU699070A1 |

| ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ НА ОСНОВЕ ЗАКРЫТОЯЧЕИСТОГО ИГЛОПРОКОЛОТОГО ПЕНОПОЛИЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2307843C2 |

| АДГЕЗИВНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ РАСТВОРИТЕЛЯ C ВЫСОКИМ СОДЕРЖАНИЕМ ТВЁРДОГО ВЕЩЕСТВА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2743172C2 |

| Многослойный пленочный материал | 1975 |

|

SU556159A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЗОВОЙ ФОЛЬГИ ГОРЯЧЕГО ТИСНЕНИЯ | 1995 |

|

RU2113355C1 |

ЛАМИНИРОВАННЫЙ МАТЕРИАЛ, преимущественно для программоносителей ЭВМ и полиграфической продукции, состоящий из нескольких слоев бумаги и/или полимерной пленки и расположенного между каждыми двумя слоями адгезионного слоя, включающего высокомолекулярное соединение и красящее вещество, отличающийся тем, что, с целью повышения качества материала, адгезионный слой в качестве высокомолекулярного соединения содержит наполненную аэросилом полиуретанмочевйну с содержанием аэросила 5-15 мас.% при следующем соотнощении компонентов в слое, мас.%: Наполненная аэроси(Л лом полиуретанмочевина55,6-95,3 Красящее вещество 4,7-44,4. §

Толщина, мкм Разрушающее усилие в продольном направ13,5(130,4) лении Н, кгс Усиление при отслаивании по адгезиометру А-1 на полоске 510(5,003) шириной 15 мм Н, г 96-100 100 + 8 13,5(132,4) 12,0(117,6) 280-320(2,75-3,14) 190(1,864)

Пример 3

Показатели

0,01

Не расслаивается

Растворитель не истребляется

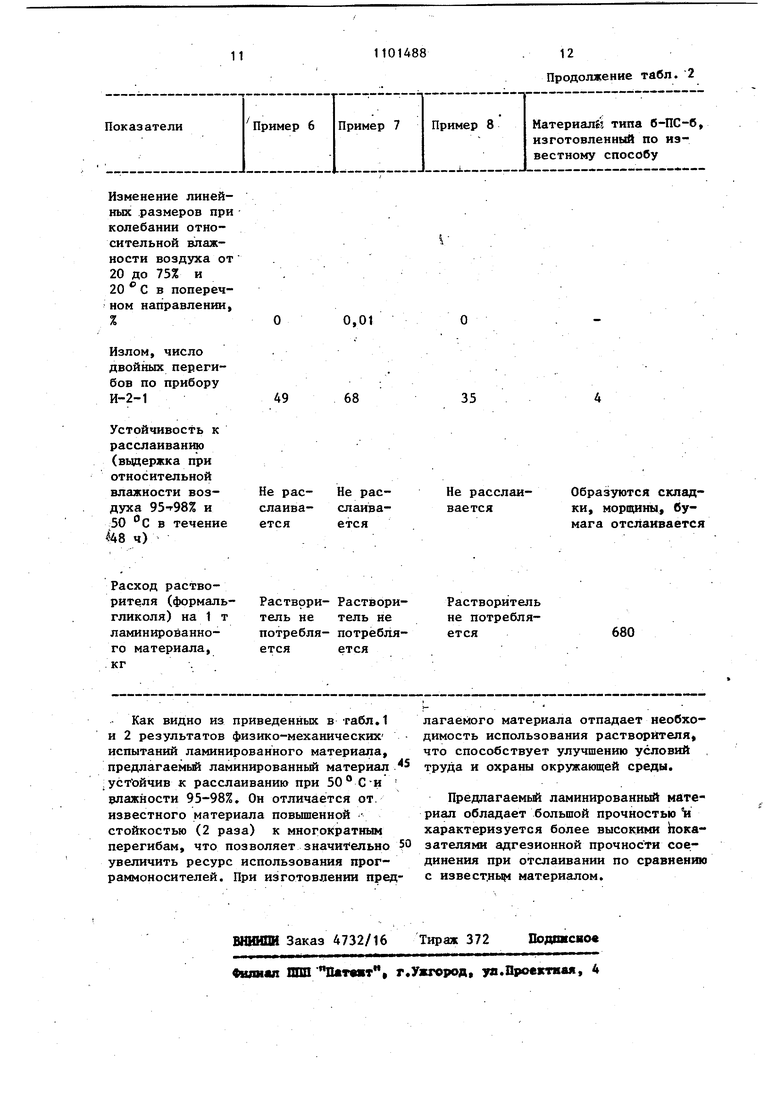

Толщина, мкм 108

100 11,1(108,9) 10,8(105,9) 13,4(131,4)

. 720(7,063; 340(3,335; 455(4,464)

Материал типа б-ПЭТФ б, изготовленный по известному способу

0,02

0,02

27000-33000

Образуются складки, морщины, бумага отслаивается

680-720

680-720

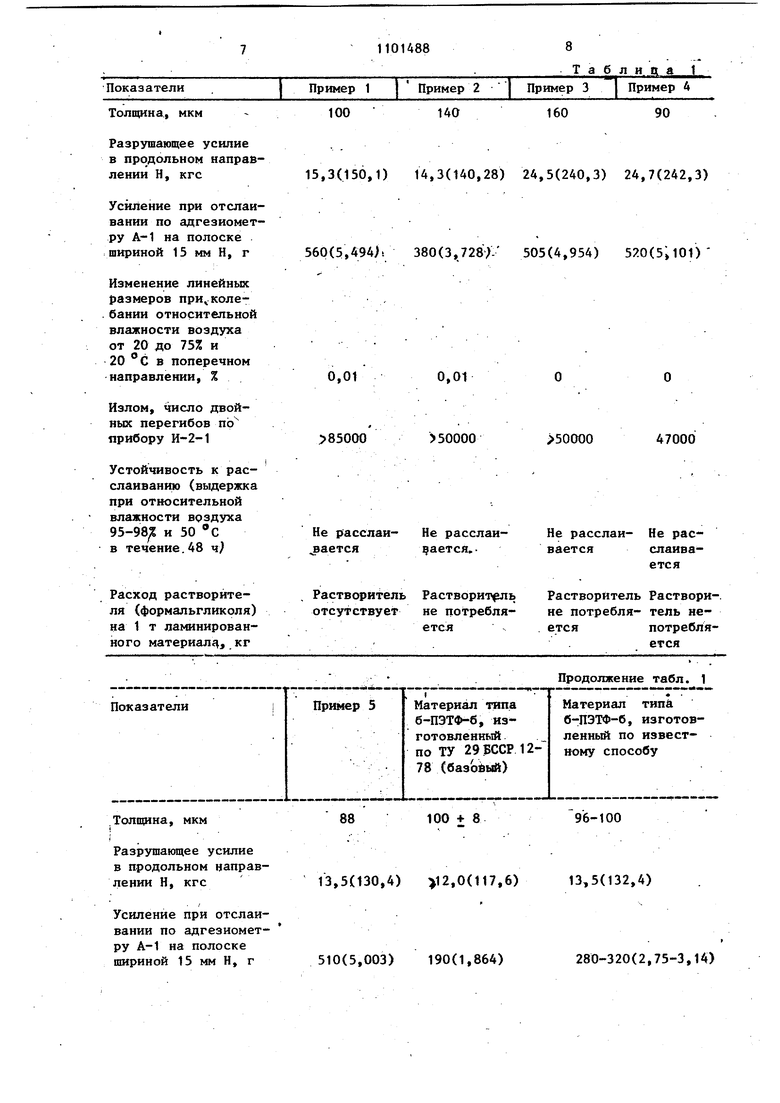

Таблица 2

163

100

9,6-9,8(94,18-96,14)

200-220(1,96-2,16)

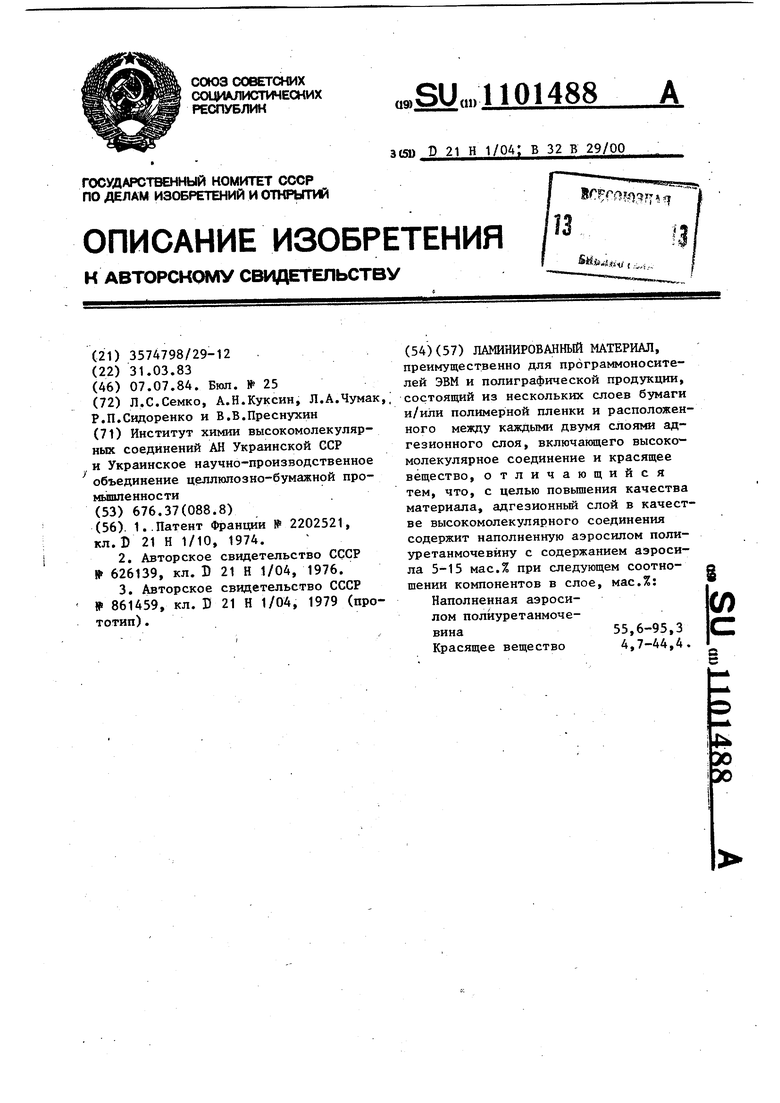

Продолжение табл. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-07—Публикация

1983-03-31—Подача