ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к ламинированному упаковочному материалу для упаковки жидких или полужидких продуктов, имеющему барьерный слой бумаги, и к способу производства упомянутого ламинированного упаковочного материала.

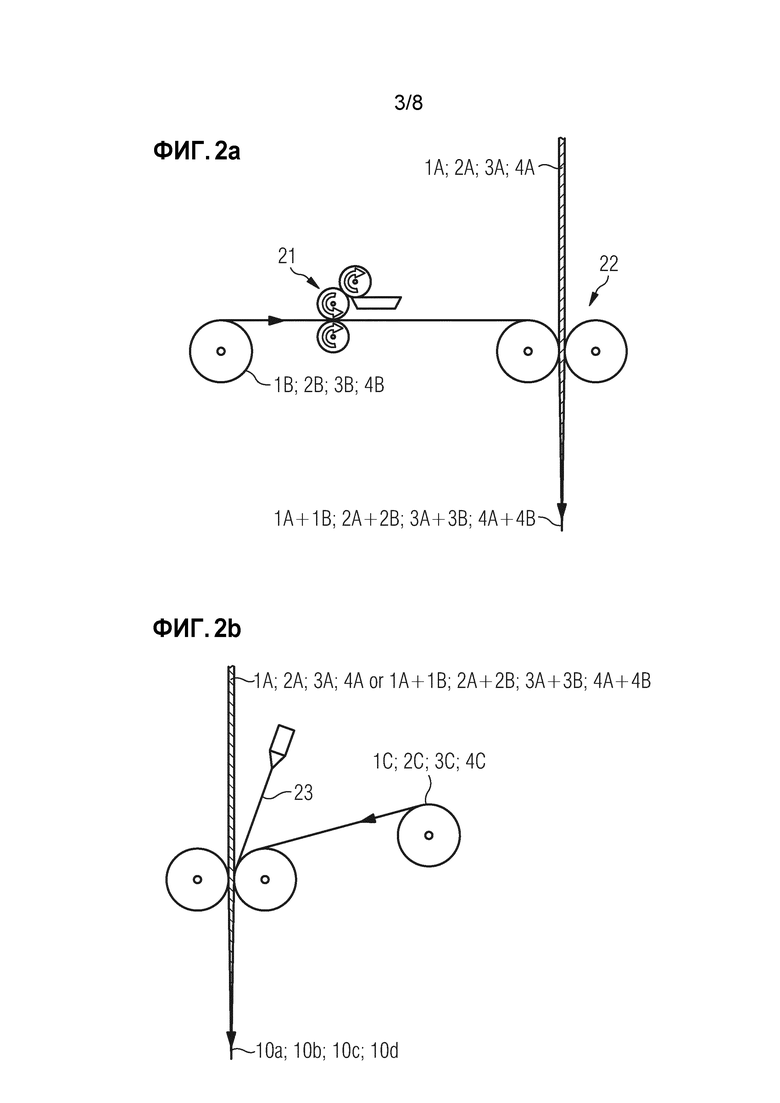

Кроме того, настоящее изобретение относится к упаковочным емкостям, содержащим упомянутый ламинированный упаковочный материал или сделанным полностью из упомянутого ламинированного упаковочного материала. В частности, настоящее изобретение относится к упаковочным емкостям, предназначенным для упаковки жидких пищевых продуктов, содержащим упомянутый ламинированный упаковочный материал.

УРОВЕНЬ ТЕХНИКИ

Упаковочные емкости одноразового использования для жидких продуктов часто производятся из упаковочного ламината, основанного на картоне или тонком картоне. Одна такая часто встречаемая упаковочная емкость продается под маркой изготовителя Tetra Brik Aseptic® и преимущественно используется для стерильной упаковки жидких продуктов, таких как молоко, плодовые соки и т.д., продающихся для хранения в течение длительного срока в обычных условиях. Упаковочный материал в этой известной упаковочной емкости обычно представляет собой ламинат, содержащий основной слой бумаги или картона и внешние, непроницаемые для жидкости слои из термопластиков. Для того, чтобы сделать упаковочную емкость газонепроницаемой, в частности непроницаемой для газообразного кислорода, например, с целью стерильной упаковки молока или плодового сока, ламинат в этих упаковочных емкостях обычно содержит по меньшей мере один дополнительный слой, обычно из алюминиевой фольги.

На внутренней поверхности ламината, то есть на стороне, обращенной к содержимому емкости, произведенной из упомянутого ламината, имеется самый внутренний слой, нанесенный на алюминиевую фольгу, который может состоять из одного или нескольких подслоев, содержащих термосвариваемые термопластичные полимеры, такие как адгезивные полимеры и/или полиолефины. Также на внешней стороне основного слоя имеется внешний термосвариваемый полимерный слой.

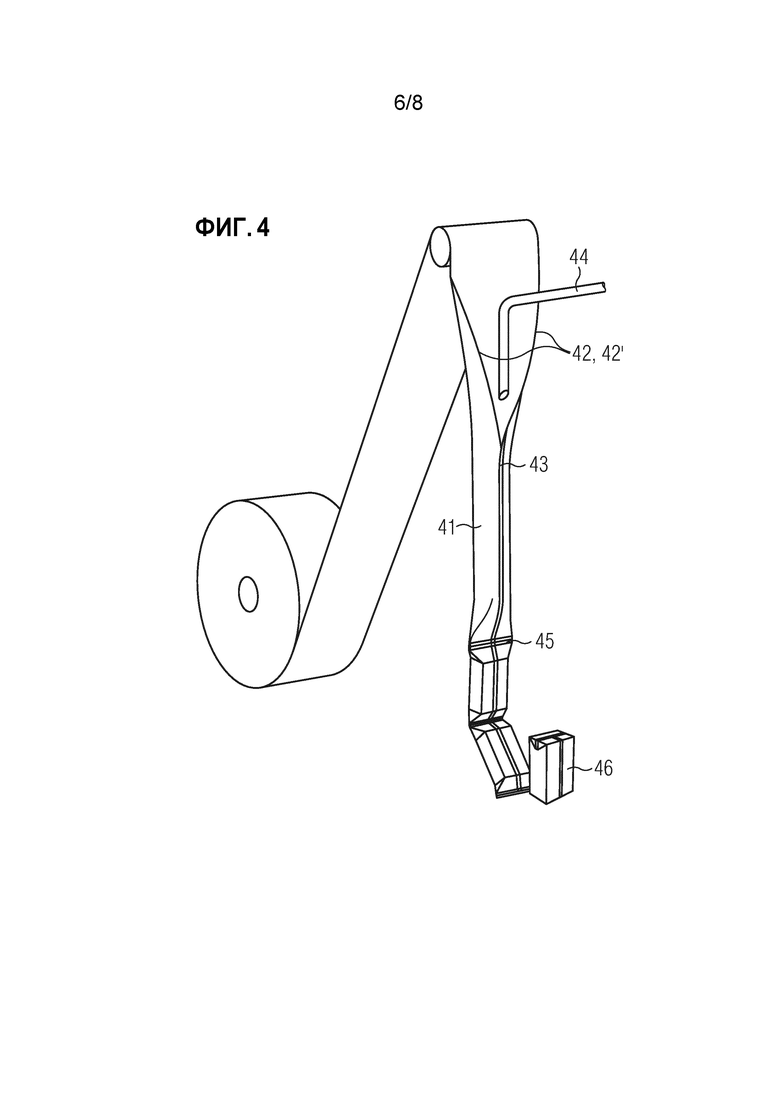

Упаковочные емкости обычно производятся на современных высокоскоростных упаковочных машинах такого типа, которые формируют, наполняют и запечатывают пакеты из рулона или из полуфабриката упаковочного материала. Упаковочные емкости могут таким образом быть произведены посредством преобразования рулона из ламинированного упаковочного материала в трубу путем соединения обоих продольных краев рулона друг с другом внахлест посредством сварки внутреннего и внешнего термосвариваемых термопластичных полимерных слоев. Упомянутая труба заполняется желаемым жидким продуктом питания, и после этого делится на индивидуальные пакеты повторяющимися поперечными запечатываниями трубы на предопределенном расстоянии друг от друга ниже уровня содержимого в трубе. Эти пакеты отделяются от трубы разрезами вдоль сделанных поперечных запечатываний, и им придается желаемая геометрическая конфигурация, обычно в виде параллелепипеда или прямоугольного параллелепипеда, посредством складывания вдоль подготовленных линий складывания в упаковочном материале.

Главное преимущество данной концепции непрерывного формирования трубы, заполнения и запечатывания упаковки состоит в том, что рулон может стерилизоваться непрерывно непосредственно перед формированием трубы, обеспечивая таким образом возможность способа стерильной упаковки, то есть способа, в котором жидкое содержимое, а также сам упаковочный материал, практически не содержат бактерий, и заполненная упаковочная емкость производится в чистых условиях, так что заполненный пакет может храниться в течение длительного времени даже при температуре окружающей среды без риска роста микроорганизмов в содержащемся продукте. Другим важным преимуществом способа упаковки типа Tetra Brik® является, как указано выше, возможность непрерывной высокоскоростной упаковки, которая оказывает значительное влияние на экономическую эффективность.

Упаковочные емкости для скоропортящихся жидких продуктов, например, молока или сока, могут также производиться из листовых заготовок или полуфабрикатов ламинированного упаковочного материала по настоящему изобретению. Из трубчатой заготовки упаковочного ламината, которая сложена в плоское состояние, пакеты производятся сначала посредством раскладывания заготовки, чтобы сформировать открытую трубчатую емкостную капсулу, открытый конец которой закрывается посредством складывания и запечатывания термосваркой составных панелей конца. Закрытая таким образом емкостная капсула заполняется желаемым продуктом питания, например, соком, через ее открытый конец, который после этого закрывается посредством дополнительного складывания и запечатывания термосваркой соответствующих составных панелей конца. Примером упаковочной емкости, производимой из листовых и трубчатых заготовок, является обычный так называемый пакет с гребешком. Также существуют пакеты этого типа, которые имеют литую верхушку и/или навинчивающийся колпачок, сделанный из пластмассы.

Слой алюминиевой фольги в упаковочном ламинате обеспечивает газобарьерные свойства, превышающие аналогичные свойства большинства полимерных газобарьерных материалов. Обычный упаковочный ламинат на основе алюминиевой фольги для стерильной упаковки жидких продуктов все еще остается самым экономически эффективным упаковочным материалом на его уровне характеристик, доступным сегодня на рынке.

Любой другой материал, чтобы конкурировать с такими материалами на основе фольги, должен быть экономически эффективным в плане исходного сырья, иметь сопоставимые свойства сохранения пищевых продуктов, быть в достаточной степени механически устойчивым, а также иметь сравнительно низкую сложность преобразования в окончательный упаковочный ламинат.

Дальнейшее снижение стоимости сегодняшнего упаковочного материала может быть достигнуто посредством уменьшения толщины полимерных слоев или посредством замены барьера из алюминиевой фольги одним или несколькими различными барьерными слоями, что является довольно сложной задачей. Еще одним способом экономии затрат, который до сих пор не рассматривался как практический в области картонной упаковки для жидких продуктов, является уменьшение основного слоя на основе целлюлозы по типу и/или количеству целлюлозного волокнистого материала. Это обычно приводит к значительному ухудшению свойств механической прочности и целостности упаковки, а также барьерных свойств материала, и ранее рассматривалось как менее благоприятный путь развития. Картон является главной частью картонного упаковочного материала для жидкости, и составляет главную часть полной стоимости упаковочного материала.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

С учетом вышесказанного, задачей настоящего изобретения является реализовать новый способ уменьшения стоимости материалов ламинированной упаковки на основе целлюлозы для жидких или полужидких пищевых продуктов.

Также общей задачей настоящего изобретения является предложить экономически эффективный ламинированный упаковочный материал на основе целлюлозы, имеющий достаточную механическую стабильность, а также хорошие, или даже улучшенные, свойства барьера и целостности, которые удовлетворили бы потребности в картонных ламинированных упаковочных материалах для жидкости.

Конкретной задачей настоящего изобретения является предложить недорогой ламинированный упаковочный материал на основе целлюлозы, имеющий хорошие механические свойства, хорошие кислородобарьерные свойства, а также улучшенные барьерные свойства против миграции свободных жирных кислот.

Дополнительной задачей настоящего изобретения является предложить такой дешевый ламинированный упаковочный материал, имеющий увеличенное содержание материалов на основе биологических и возобновляемых материалов, то есть из источников, не использующих ископаемое сырье.

Еще одной дополнительной задачей настоящего изобретения является предложить ламинированный упаковочный материал на основе целлюлозы с более тонким основным слоем, который имел бы механическую прочность и барьерные свойства, сопоставимые с обычными упаковочными ламинатами, но основной слой которого сам по себе имел бы уменьшенную механическую прочность, например более низкую жесткость при изгибе, по сравнению с обычным упаковочным картоном для жидких продуктов.

Еще одной конкретной задачей настоящего изобретения является предложить недорогой, не содержащий фольги, основанный на целлюлозе и термосвариваемый упаковочный ламинат, имеющий оптимальный предел прочности при сжатии и жесткость при изгибе, для производства стерильных упаковочных емкостей для длительного хранения жидких пищевых продуктов без потери их питательных качеств в обычных условиях.

Некоторые или все эти задачи решаются в соответствии с настоящим изобретением посредством способа производства ламинированного упаковочного материала, упаковочного материала, получаемого посредством упомянутого способа, а также упаковочной емкости, сделанной из упомянутого материала, как определено в прилагаемой формуле изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Термин «длительное хранение» в связи с настоящим изобретением означает, что упаковочная емкость должна быть в состоянии сохранять качества упакованного продукта питания, то есть его пищевую ценность, гигиеническую безопасность и вкус, в условиях окружающей среды в течение по меньшей мере 1 или 2 мес, например, по меньшей мере в течение 3 мес, и предпочтительно дольше, например, в течение 6 мес, 12 мес или больше.

Термин «целостность упаковки» обычно означает долговечность пакета, то есть стойкость упаковочной емкости к утечкам или разрушению. Главный вклад в это свойство состоит в том, что внутри упаковочного ламината обеспечивается хорошая внутренняя адгезия между смежными слоями ламинированного упаковочного материала. Другой вклад заключается в стойкости материала к дефектам, таким как проколы, разрывы и т.п. внутри слоев материала, и еще один вклад заключается в прочности герметичных соединений, посредством которых материал герметизируется вместе при формировании упаковочной емкости. Что касается самого ламинированного упаковочного материала, свойство целостности фокусируется главным образом на адгезии соответствующих слоев ламината к его смежным слоям, а также на качестве индивидуальных слоев материала.

Термин «жидкие или полужидкие пищевые продукты» в целом относится к текучим пищевым продуктам, которые возможно могут содержать кусочки еды. Молоко и молочные напитки, напитки из сои, риса, зерен и зародышей, соки, нектары, негазированные напитки, энергетические напитки, спортивные напитки, кофейные или чайные напитки, кокосовое молоко, чайные напитки, вина, супы, халапеньо, помидоры, соус (например, соус для макарон), фасоль и оливковое масло являются некоторыми неограничивающими примерами таких пищевых продуктов.

Термин «асептический» в связи с упаковочным материалом и упаковочной емкостью относится к таким условиям, в которых микроорганизмы устраняются, инактивируются или уничтожаются. Примерами микроорганизмов являются бактерии и споры. Как правило, асептический процесс используется тогда, когда продукт асептически упаковывается в упаковочную емкость.

Термин «запечатывание термосваркой» относится к процессу приваривания одной поверхности термопластичного материала к другой термопластичной поверхности. Термосвариваемый материал при подходящих условиях, таких как применение достаточного нагревания и давления, должен быть в состоянии создавать уплотнение при сжатии и контакте с другим подходящим термопластичным материалом. Подходящее нагревание может быть достигнуто индукционным нагревом или ультразвуковым нагревом или другими обычными средствами контактного или конвекционного нагрева, например горячим воздухом.

Термин «основной слой» обычно означает самый толстый слой или слой, содержащий больше всего материала в многослойном материале, то есть слой, который вносит больший вклад в механические свойства и стабильность размеров ламината и упаковочных емкостей из упомянутого ламината. В контексте настоящего изобретения он может также означать слой, обеспечивающий большую часть толщины в многослойной структуре, который дополнительно взаимодействует со стабилизирующими лицевыми слоями, которые имеют более высокий модуль Юнга, на каждой стороне основного слоя для того, чтобы достичь достаточных такие механических свойств и стабильности размеров.

«Разделительный слой» является слоем, который создает расстояние или пространство между значительно более тонкими слоями материала, которые имеют более высокие модуль Юнга и плотность, такими как слой бумаги высокой плотности и высокой жесткости на растяжение или фольга или пленка, расположенными на каждой стороне разделительного слоя, то есть слоями, обеспечивающими жесткость и стабильность, так называемыми лицевыми слоями. Разделительный слой имеет более низкую или уменьшенную жесткость при изгибе, и таким образом не вносит прямой вклад в жесткость при изгибе ламинированного упаковочного материала. Косвенным образом это может в значительной степени способствовать взаимодействию со смежными или ламинированными слоями с обеих сторон, некоторые из которых имеют более высокий модуль Юнга, но меньшую толщину по сравнению с разделительным слоем. В многослойной конструкции важно, чтобы был по меньшей мере один такой лицевой слой или улучшающий жесткость слой на каждой стороне разделительного слоя. Когда разделительный слой имеет очень низкую плотность и сам по себе не вносит вклад в свойство жесткости при изгибе, один лицевой слой на каждой стороне разделительного слоя является необходимым. Когда расстояние между бумажными лицевыми слоями увеличивается, также будут увеличиваться сопротивление изгибу и жесткость при изгибе упомянутой ламинированной многослойной структуры.

«Основной слой» может содержать «разделительный слой» и дополнительно комбинированный слой, но может также представлять собой один разделительный слой.

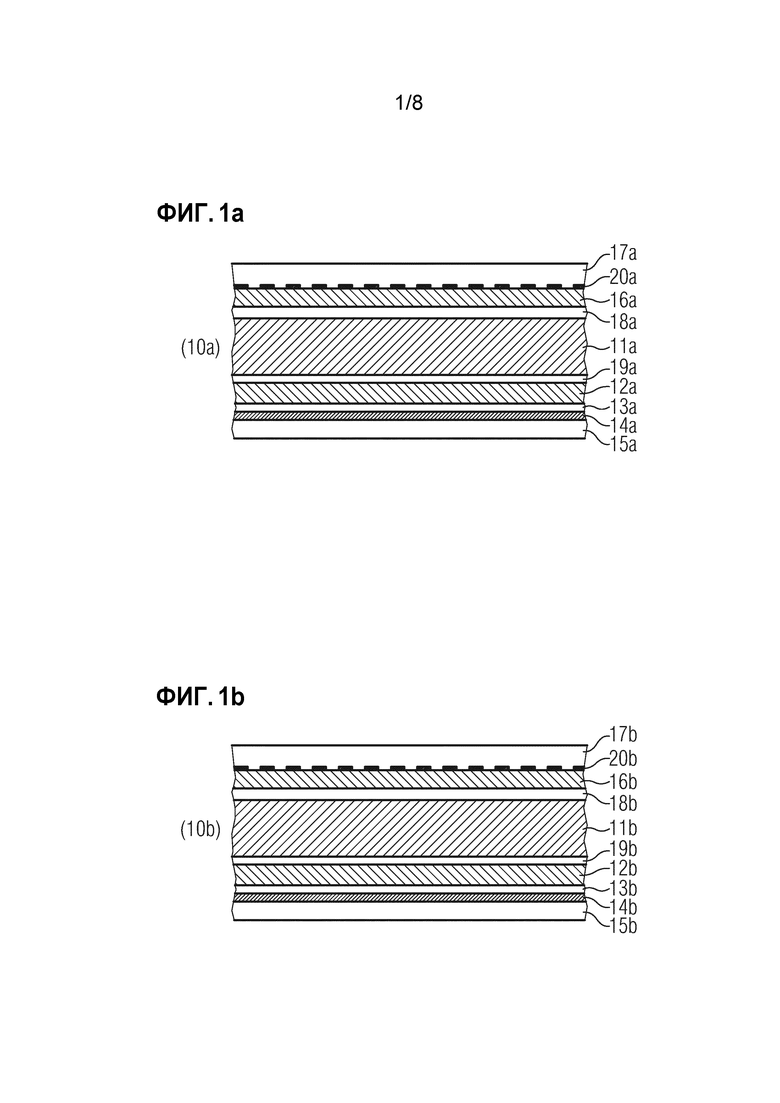

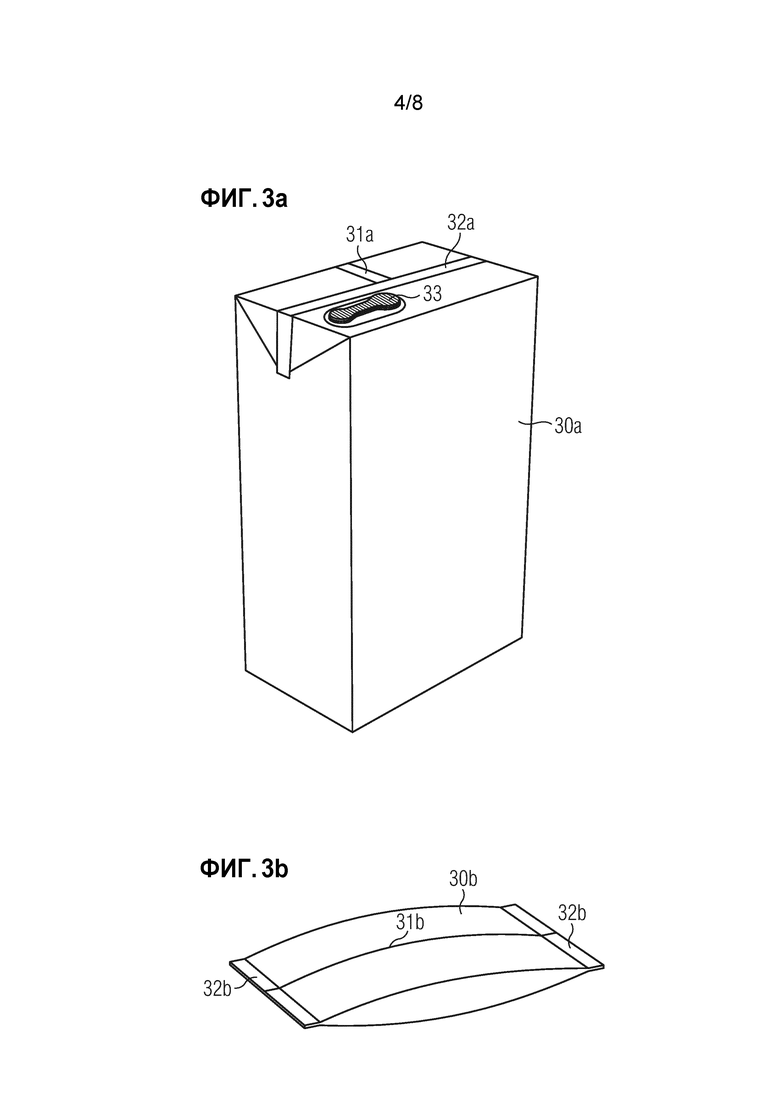

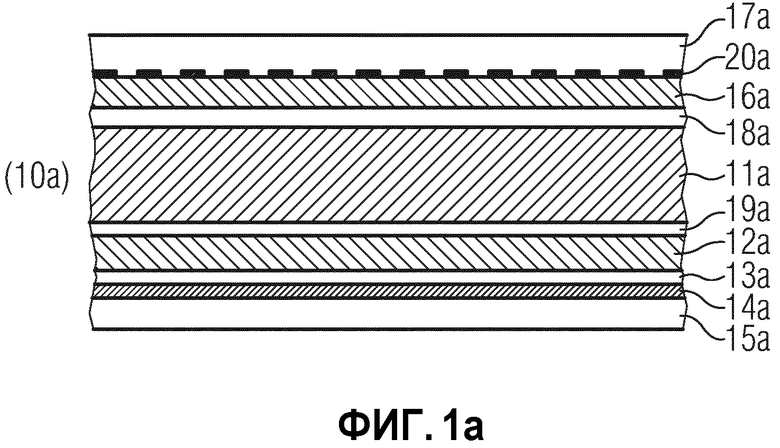

В соответствии с первым аспектом настоящего изобретения предлагается ламинированный материал на основе целлюлозы для упаковки жидких или вязких пищевых продуктов посредством запечатывания термосваркой в асептические упаковочные емкости, содержащие основной слой материала из бумаги, картона или другого основанного на целлюлозе материала, при этом самый внутренний термосвариваемый и непроницаемый для жидкости слой термопластичного полимера предназначен для контакта с упакованным пищевым продуктом, барьерный слой, ламинированный между основным слоем и самым внутренним слоем для дополнительного вклада в жесткость при изгибе ламинированного упаковочного материала, причем барьерный слой является барьерной бумагой с компактной поверхностью, которая имеет плотность 800 кг/м3 или выше, значение шероховатости поверхности (гладкость) ниже 450 мл/мин (в соответствии с методом Бендтсена по стандарту ISO 8791-2), толщину 60 мкм или ниже и граммаж 60 г/м2 или ниже.

Барьерная бумага с компактной поверхностью может иметь толщину от 20 до 40 мкм и граммаж от 20 до 40 г/м2, например от 25 до 35, например от 25 до 30 г/м2.

Кроме того, барьерная бумага с компактной поверхностью может иметь значение шероховатости поверхности по Бендтсену 300 мл/мин или ниже, например 250 мл/мин или ниже, например 200 мл/мин или ниже.

Материал барьерной бумаги с компактной поверхностью может иметь предел прочности при растяжении от 40 до 80, например от 50 до 70, например от 55 до 65 МПа в поперечном направлении CD, и от 140 до 180, например от 150 до 170, например от 155 до 165 МПа в машинном направлении MD. Это означает, что такая барьерная бумага с компактной поверхностью может выдерживать приблизительно в 5 раз большую силу на ширину, чем алюминиевая фольга, и поэтому является очень хорошей для использования в качестве лицевого слоя в многослойной конструкции с требуемыми механическими свойствами для картонной упаковки для жидких продуктов.

Кроме того, материал барьерной бумаги с компактной поверхностью может иметь влагопрочность от 0,4 до 0,6 кН/м (в соответствии со стандартом ISO 3781). Это является преимуществом, когда бумага должна быть покрыта водной композицией, например, поливинилового спирта, а затем высушена для того, чтобы сформировать гладкий и ровный барьерный слой, и она не будет таким образом повреждена или деформирована при нанесении всей воды этой композиции. Кроме того, хорошая влагопрочность предотвращает слишком большую капиллярность края, когда ламинированный упаковочный материал должен проходить через влажную среду, например, при стерилизации в ванне перекиси водорода, или когда он подвергается воздействию влажной среды при хранении.

Предпочтительно материал барьерной бумаги с компактной поверхностью может иметь воздухопроницаемость ниже 2,0, например ниже 1,8 нм/Па.с, например 1,7 нм/Па.с и ниже, например от 0,1 до 1,7 нм/Па.с (измеряемую в соответствии со стандартом SCAN P26). Это свойство должно балансироваться с граммажем бумаги для оптимального соотношения барьерных свойств и эффективности покрытия. Компактная поверхность является поверхностью, которая по существу не обладает пористостью, то есть без больших пор в поверхности, так что граница со смежными слоями или покрытиями становится ровной, прочной и хорошо определенной в направлении толщины ламината. Она также представляет собой особенность, которая может способствовать стойкости к миграции жира и масел в целлюлозную сетку бумаги.

Материал барьерной бумаги с компактной поверхностью может иметь сопротивление разрыву ниже 200 мН в направлении MD, а также в направлении CD (в соответствии со стандартом ISO 1974). Естественно, сопротивление разрыву уменьшается с уменьшением толщины бумаги, и более низкое значение и толщина улучшают открываемость отверстий и открытие посредством разрезания/отрывания ламинированных предварительно надрезанных отверстий и т.п.

Барьерная бумага с компактной поверхностностью может быть так называемой жиронепроницаемой бумагой, которая, однако, не должна быть покрыта ни одним из типичных жироотталкивающих покрытий, таких как силикон или тефлон. Компактная поверхность упомянутой бумаги обеспечивается, например, посредством механической обработки, и возможно химической обработки, во время производственного процесса для того, чтобы обеспечить настолько гладкую и закрытую, непористую поверхность, насколько это возможно. Таким образом, бумага с компактной поверхностностью может иметь стойкость к жирам в соответствии со стандартом Tappi 454, составляющую менее 1200 с, например от 100 до 1000 с, например от 200 до 1000 с.

Термопластичный полимер самого внутреннего термосвариваемого слоя может быть полиолефином, таким как полиэтилен, такой как смесь катализируемого металлоценом линейного полиэтилена низкой плотности (m-LLDPE - metallocene-catalysed linear low density polyethylene) и полиэтилена низкой плотности (LDPE - low density polyethylene). Было замечено, что когда самый внутренний слой из полиолефина наносится прямо на барьерную бумагу с компактной поверхностью, барьерные свойства ламинированного материала значительно увеличиваются.

Кроме того, другая сторона барьерной бумаги с компактной поверхностью может быть ламинирована к основному слою посредством связывающего слоя из термопластичного полимера, такого как полиолефин, такого как полиэтилен, такого как полиэтилен низкой плотности (LDPE). Таким образом, барьерная бумага с компактной поверхностью находится между слоями из полиолефина, так что кислородобарьерные свойства ламинированного материала барьерной бумаги еще больше увеличиваются.

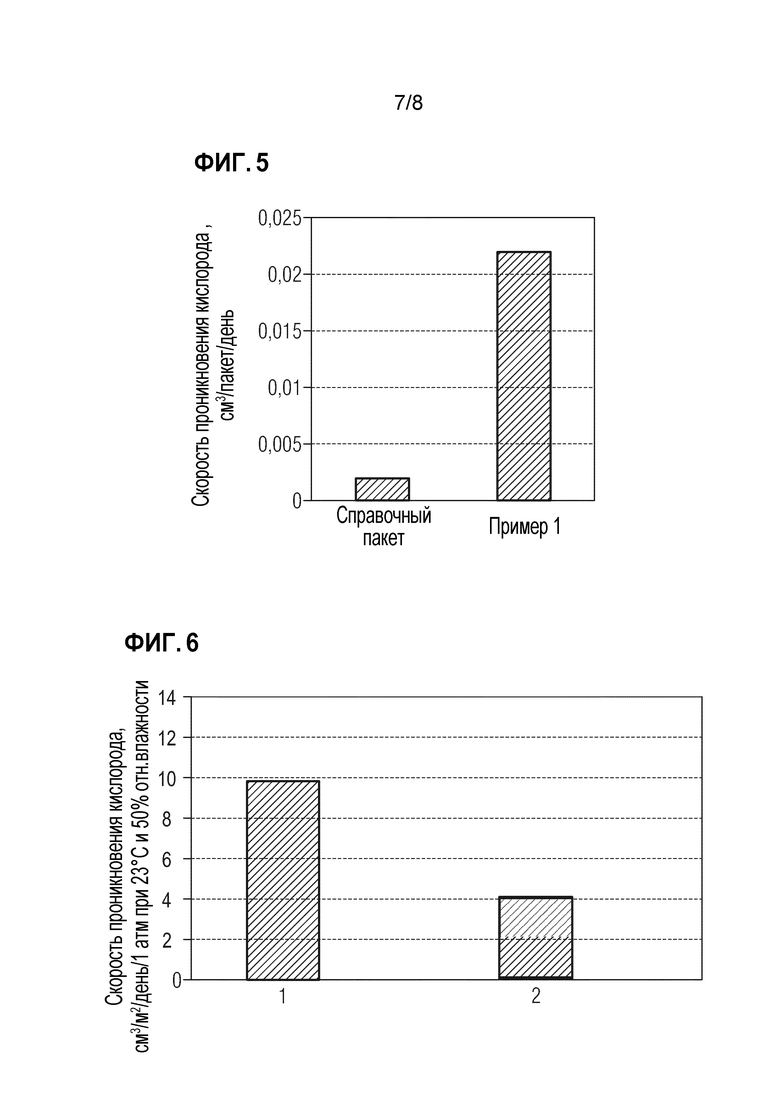

Когда барьерная бумага с компактной поверхностью покрывается посредством экструдирования термопластичным полимерным расплавом, кислородобарьерные свойства барьерной бумаги увеличиваются более чем аддитивно, так что получаемые барьерные свойства неожиданно становятся хорошими. Еще более удивительным и совершенно отличающимся от случая барьеров из чистой алюминиевой фольги или барьеров из металлизированных слоев является то, что кислородобарьерный уровень, обеспечиваемый в ламинате такой барьерной бумагой, остается неизменным после формования в пакеты из ламинированного материала, содержащего эту барьерную бумагу основной материал, который так или иначе имеет неадекватные механические характеристики в случае его использования для прямой замены обычного картона для упаковки жидкостей. Дешевые основные материалы могут иметь, например, одно или более ухудшенных механических свойств, например, более низкую жесткость при изгибе или уменьшенный предел прочности при сжатии в направлении толщины, например, при наличии более низкой плотности, так что смежный барьерный слой получает меньшую поддержку и устойчивость от основного слоя. С другой стороны, основной слой также может быть слишком жестким и трудно сгибаемым для складывания, которое требуется для обычных картонов для упаковки жидкостей. Хотя уровень кислородного барьера барьерной бумаги с компактной поверхностью может быть достаточным только для некоторых продуктов и для некоторой ограниченной продолжительности хранения заполненного пакета, эти начальные барьерные свойства выдерживают растяжение и напряжение для менее размерно устойчивой упаковочной емкости. Это означает, что такие бумаги могут иметь хорошо сбалансированные свойства, то есть толщину, плотность, предел прочности при растяжении и шероховатость поверхности, так что кислородобарьерные свойства являются более хорошими по сравнению с другими бумагами высокой плотности не только первоначально, но также и сохраняются после ламинирования в упаковочные ламинаты и далее после заполнения, формования и запечатывания в пакеты.

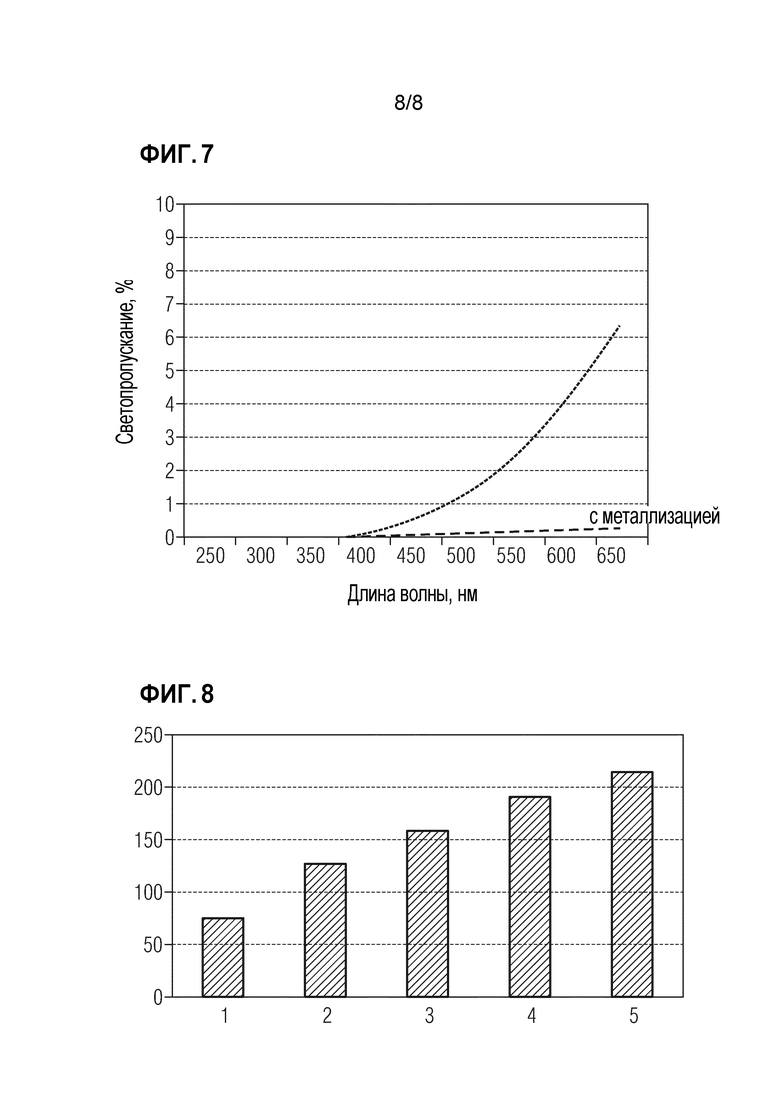

Барьерная бумага с компактной поверхностностью может быть дополнительно покрыта пароосаждаемым барьерным покрытием, таким как покрытие металлизации. Кислородобарьерные свойства не улучшаются дополнительно покрытием металлизации, но к бумаге добавляются светобарьерные свойства, которые являются необходимыми в упаковочных материалах для многих пищевых продуктов. С другой стороны, кислородобарьерные свойства барьерной бумаги с компактной поверхностью по настоящему изобретению не ухудшаются в процессе покрытия металлом посредством физического осаждения из паровой фазы. Ухудшение кислородного барьера ранее наблюдалось при металлизации других, подобных предварительно покрытых бумаг высокой плотности с более высокими граммажами, и это же ожидалось также и в данном случае, однако барьерная бумага по настоящему изобретению показала замечательные и удивительные способности также и в этом отношении. Таким образом, металлизированная барьерная бумага с компактной поверхностью по настоящему изобретению обладает как кислородобарьерными, так и превосходными светобарьерными свойствами.

В одном альтернативном варианте осуществления упомянутая барьерная бумага может быть покрыта покрытием из алмазоподобного углерода (DLC - diamond-like carbon coating) посредством процесса плазмохимического осаждения из паровой фазы (PECVD - plasma enhanced chemical vapour deposition).

В соответствии с другим вариантом осуществления барьерная бумага с компактной поверхностью сначала покрывается предварительным покрытием из барьерного материала, а затем дополнительно покрывается пароосаждаемым барьерным покрытием на поверхности предварительного покрытия.

Предварительное покрытие предпочтительно наносится в малом количестве посредством нанесения дисперсии или раствора барьерной полимерной композиции. Барьерный материал предварительного покрытия может быть выбран из группы, состоящей из поливинилового спирта (PVOH - polyvinyl alcohol), этиленвинилового спирта (EVOH - ethylene vinyl alcohol), крахмала и его производных, целлюлозы и ее производных, таких как нано/микрофибриллярная целлюлоза и нанокристаллическая целлюлоза, а также других полисахаридов и производных полисахаридов, поливинилиденхлорида (PVDC - polyvinylidene chloride) и полиамидов.

Также возможным может быть нанесение тонкого слоя предварительного покрытия посредством экструзии из расплава, хотя посредством экструзии трудно наносить тонкие слои толщиной всего лишь несколько мкм, и связь с поверхностью бумаги и проникновение в сетку целлюлозных волокон может быть не таким хорошим, как при влажном, предпочтительно водном, так называемом «жидкопленочном покрытии» гидрофильными полимерами, как описано выше.

В одном конкретном варианте осуществления предварительно покрытый барьерный материал является предварительным покрытием из PVOH с граммажем приблизительно 1-3 г/м2, например от 1 до 2 г/м2, и пароосажденное покрытие является покрытием металлизации, имеющим оптическую плотность выше чем 1,5, например от 1,8 до 3, например от 2 до 3, например 2,5. Было доказано, что такая комбинация покрытий образует очень хороший кислородный барьер при ламинировании к термопластичным полимерам, таким как полиолефины, такие как полиэтилен, что также было удивительным, поскольку та же самая комбинация покрытий не обеспечивает хорошего кислородного барьера в соединении с другими тонкими или подобными бумагами высокой плотности. Совершенно неожиданно мы фактически нашли такую комбинацию бумажной подложки и покрытий, которые взаимодействуют синергетическим образом и тем самым обеспечивают кислородобарьерные свойства наравне с алюминиевой фольгой, и это даже в менее механически и размерно стабильных ламинированных упаковочных материалах, чем обычные нынешние картонные ламинаты для упаковки жидких продуктов, где в противном случае ухудшались бы барьерные свойства. Хотя в барьерных покрытиях барьерной бумаги с компактной поверхностью могут возникать трещины или дефекты, базовый уровень кислородного барьера может остаться также в самой бумажной подложке. Кроме того, металлизированный слой обеспечивает лучшую адгезию со смежным полимерным слоем ламината, таким как полиолефин, такой как полиэтилен, чем слой предварительного покрытия из PVOH. Более хорошая адгезия к смежным слоям ламината также является выгодным свойством по сравнению с пароосажденным барьерным покрытием из DLC. Ламинирование смежного слоя полиэтилена к поверхности PVOH может потребовать адгезивного полимера для того, чтобы создать прочную связь между полиэтиленом и PVOH, но это не требуется в том случае, когда поверхность барьера металлизирована слоем алюминия или покрыта кислородобарьерным покрытием из DLC. При ламинировании PVOH непосредственно к полиэтилену было замечено, что материал может расслаиваться в поперечных уплотнениях пакетов.

Основной слой может содержать слой целлюлозного материала с низкой плотностью, или слой дешевого целлюлозного материала, имеющий неадекватные механические свойства, который функционирует как разделительный слой в многослойной конструкции внутри ламинированного упаковочного материала, имеющий плотность менее чем 850 кг/м3, например менее чем 700 кг/м3.

Основной слой может содержать разделительный слой из материала тарного картона на основе целлюлозы, такого как гофрированный материал или облицовочный материал.

В одном конкретном варианте осуществления разделительный слой может быть волокнистым слоем, выполненным посредством пенообразующего процесса, имеющим плотность от 100 до 600 кг/м3, например от 200 до 500 кг/м3, например от 300 до 400 кг/м3.

В соответствии со вторым аспектом настоящего изобретения предлагается емкость для упаковки жидких, полужидких или вязких пищевых продуктов, содержащая ламинированный упаковочный материал по настоящему изобретению. Упомянутая упаковочная емкость может быть сделана из ламинированного упаковочного материала полностью, посредством складывания листовой или рулонной заготовки в пакет в форме прямоугольного параллелепипеда или другой формируемый складыванием пакет, или просто в пакет в форме мешочка. Альтернативно он может использоваться в качестве рукава упаковочного материала для объединения с пластиковой бутылочной горловиной и т.п.

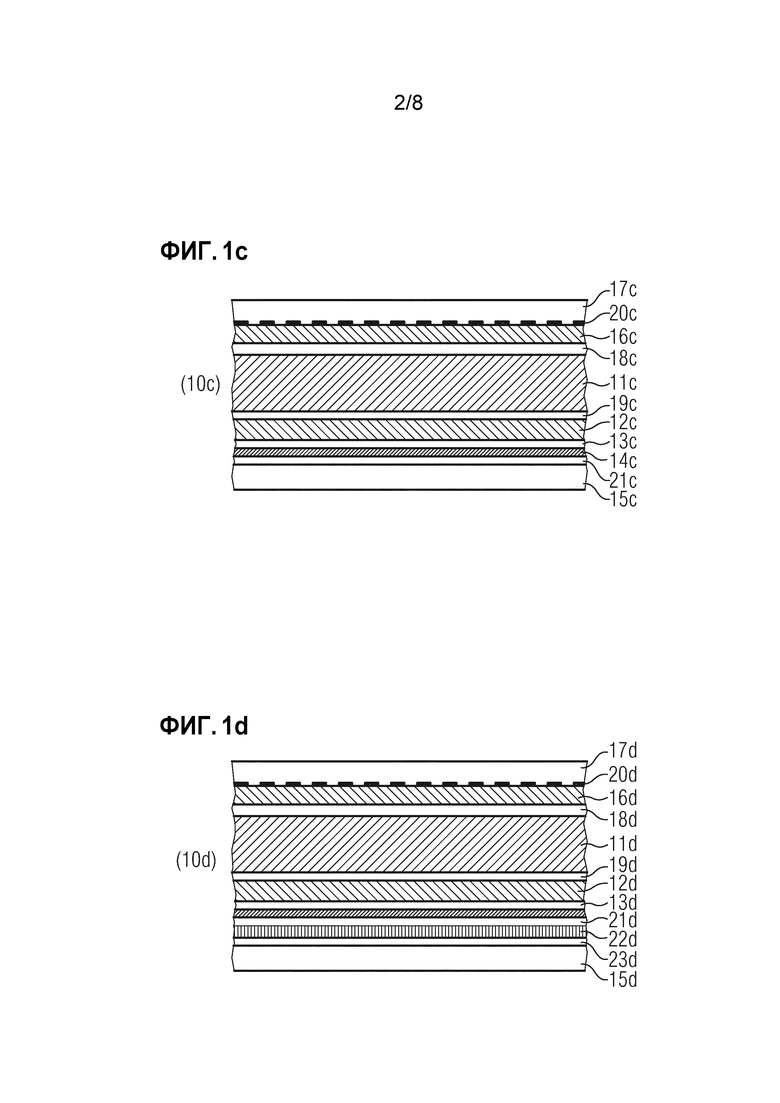

В соответствии с третьим аспектом настоящего изобретения предлагается способ производства ламинированного упаковочного материала на основе целлюлозы для упаковки жидких или вязких пищевых продуктов, содержащий этапы:

a) ламинирования барьерной бумаги с компактной поверхностью к основному слою,

b) нанесения самого внутреннего термосвариваемого термопластичного полимерного слоя на другую сторону барьерной бумаги с компактной поверхностью.

Барьерная бумага с компактной поверхностностью связывается с основным слоем по меньшей мере одним слоем адгезивного полимера или адгезивной связующей композиции.

Барьерная бумага с компактной поверхностностью может быть, таким образом, ламинирована к основному слою посредством экструзионного ламинирования из расплава с термопластичным связывающим слоем.

Альтернативно барьерная бумага с компактной поверхностью может быть ламинирована к слою основного материала посредством нанесения небольшого количества водной адгезивной композиции с последующим адгезивным соединением бумаги и основного слоя друг к другу посредством их прессования без какой-либо принудительной сушки.

Этот способ может включать в себя дополнительный этап

c) нанесения дополнительных слоев, включая слой подложки для печати с напечатанным декоративным рисунком, на другую, противоположную сторону основного слоя.

Слой подложки для печати с внешней стороны слоя основного материала может быть дополнительной бумагой, имеющей плотность выше чем 600 кг/м3 и граммаж 100 г/м2 или ниже, например 80 г/м2 или ниже, например 70 г/м2 или ниже, чтобы функционировать в качестве лицевого слоя в многослойной структуре, взаимодействуя с разделительным слоем слоя основного материала и барьерной бумагой с компактной поверхностью на противоположной, внутренней стороне разделительного слоя и слоя основного материала.

В соответствии с одним более конкретным вариантом осуществления упомянутый способ может содержать этапы:

a) обеспечения рулона основного материала центрального модуля, содержащего разделительный слой из целлюлозы, который имеет низкую или уменьшенную исходную жесткость при изгибе с плотностью ниже 850 кг/м3, например ниже 750 кг/м3, и граммаж от 60 до 250 г/м2,

b) обеспечения рулона материала внешнего модуля, содержащего по меньшей мере слой подложки для печати с напечатанным или нанесенным на него декоративным рисунком или без него, предназначаемого для внешней стороны основного материала упаковочной емкости, сделанной из упомянутого ламинированного упаковочного материала,

c) ламинирования внешней стороны рулона основного материала центрального модуля и рулона материала внешнего модуля друг с другом,

d) добавления декоративного рисунка к материалу внешнего модуля,

e) обеспечения рулона материала внутреннего модуля, содержащего по меньшей мере барьерную бумагу с компактной поверхностью в соответствии с настоящим изобретением, предназначаемого для той стороны основного материала, которая должна быть обращена к внутренней части упаковочной емкости, сделанной из упомянутого ламинированного упаковочного материала,

f) ламинирования рулона материала внутреннего модуля и внутренней части рулона основного материала центрального модуля друг с другом,

g) нанесения внешнего, прозрачного и непроницаемого для жидкости защитного слоя на внешнюю поверхность материала внешнего модуля,

h) нанесения внешнего термопластичного, непроницаемого для жидкости и термосвариваемого слоя на внутреннюю поверхность материала внутреннего модуля,

i) получая, таким образом, рулон ламинированного упаковочного материала на основе целлюлозы для упаковки жидких или вязких пищевых продуктов для дальнейшего сматывания его на катушку,

причем разделительный слой составляет центр многослойной структуры внутри ламинированного упаковочного материала, имеющей барьерную бумагу с компактной поверхностью, расположенную в качестве бумажного лицевого слоя на внутренней части разделительного слоя и взаимодействующую с дополнительным лицевым слоем, расположенным снаружи разделительного слоя, причем бумажный лицевой слой и дополнительный лицевой слой имеют значительно более малую толщину, но более высокий модуль Юнга, чем разделительный слой.

Этапы упомянутого способа могут следовать в любом порядке, хотя указанный выше порядок считается благоприятным с точки зрения настройки ламинирования. Альтернативно материалы внутреннего и внешнего модулей могут быть предварительно изготовленными, то есть предварительно ламинированными, так что для более чувствительного центрального модуля с более низкой плотностью с основным слоем, содержащим или состоящим из разделительного слоя, необходимо будет выполнить всего лишь две операции ламинирования. Поскольку разделительный слой с низкой плотностью является более чувствительным к давлениям и напряжениям, может быть выгодным пропускать его через ламинатор как можно меньшее количество раз для получения окончательного упаковочного ламината. В одном конкретном варианте осуществления внешний бумажный лицевой слой должен быть сначала ламинирован к основному слою для того, чтобы быть предварительно вырезанным вместе при создании предварительного вырезанного отверстия или разреза в более толстых основных частях материала, как это делается сегодня в обычном картоне. Такое предварительно надрезанное отверстие или разрез будет таким образом заключено между слоями ламината, которые ламинируются в последующих операциях, включая внутренние слои и барьерную бумагу с компактной поверхностью, а также внешний защитный полимерный слой.

Особое преимущество, которое имеет такой упаковочный ламинат, имеющий барьерную бумагу с компактной поверхностью на внутренней части основного слоя, когда упомянутый ламинат имеет отрывную перфорацию или предварительно надрезанное отверстие, или предварительно надрезанное отверстие для открытия в основном слое, заключается в улучшенной открываемости ламинированной мембраны, состоящей из других слоев в области предварительно надрезанного отверстия. Открывающее устройство или соломинка обычно имеет режущую особенность, так что мембрана в предварительно надрезанном отверстии открывается посредством разрезания или разрыва при повороте/вращении крышки или винтовой пробки открывающего устройства. Если имеется слишком высокое сопротивление разрезанию ламинированной мембраны, то присоединенное открывающее устройство пакета становится труднооткрываемым, как например в том случае, когда очень прочные полимерные пленки или слои используются в качестве слоев материала в мембране. Кроме того, если имеется низкая адгезия между слоями ламинированной мембраны, будет происходить расслаивание и образование рваных краев материалов, что не очень хорошо выглядит после открытия. При использовании барьерной бумаги с компактной поверхностью по настоящему изобретению в качестве главного внутреннего барьерного слоя ламинированная мембрана будет механически устойчивой и будет иметь высокое качество ламинирования, то есть не будет иметь каких-либо разрушений или расслаиваний между слоями, ни до, ни после открытия. Кроме того, бумага с компактной поверхностью, также будучи довольно тонкой, особенно легко разрезается или отрывается, и, по-видимому, обладает прекрасными свойствами открываемости посредством такого отрыва или разрезания. Упомянутая бумага обеспечивает стабильность мембране во время ламинирования, обеспечивая таким образом хорошо ламинированную мембрану, а также во время разрезания мембраны при открывании открывающим устройством. Таким образом рез будет чистым и обеспечит ровные края, а также легкое открывание без слишком большого сопротивления при повороте винтовой пробки.

Ламинированный упаковочный материал, полученный посредством способа по настоящему изобретению, может быть таким образом трехмодульным многослойным материалом, содержащим разделительный слой на основе целлюлозы и механически стабилизирующий лицевой слой ориентированной пленки или слой бумаги высокой плотности на внешней стороне разделительного слоя, причем упомянутый ламинат дополнительно содержит барьерную бумагу с компактной поверхностью, имеющую по меньшей мере некоторые кислородобарьерные свойства, на внутренней стороне, которая также действует в качестве лицевого слоя с другой стороны разделительного слоя, а также термосвариваемые слои и связывающие слои или адгезивные слои.

Ламинированный упаковочный материал может альтернативно быть двухмодульным многослойным материалом, содержащим более тонкий или более слабый чем обычно картон и барьерную бумагу с компактной поверхностью на его внутренней стороне, с нанесенными на нее дополнительными барьерными покрытиями или без них, дополнительно содержащим обычные термосвариваемые слои и связывающие слои или адгезивные слои.

Разделительный слой в соответствии с одним вариантом осуществления может быть слоем, который создает некоторое расстояние или пространство между значительно более тонкими слоями материала, которые имеют более высокие модуль Юнга и плотность, например, слоями бумаги высокой плотности, расположенными на каждой стороне разделительного слоя, то есть обеспечивающими жесткость и стабильность слоями, так называемыми лицевыми слоями. Дополнительные слои могут быть расположены на сторонах разделительного слоя, внося свой вклад в полную многослойную конструкцию, но главный эффект создают именно бумажные лицевые слои. Разделительный слой может иметь более низкую или вообще никакую начальную жесткость при изгибе, и таким образом может не участвовать напрямую в обеспечении жесткости при изгибе ламинированного упаковочного материала. Косвенным образом он может в значительной степени способствовать этому за счет взаимодействия со смежными или ламинированными слоями с обеих сторон, некоторые из которых имеют более высокую жесткость при изгибе, но меньшую толщину по сравнению с разделительным слоем. В многослойной конструкции важно, чтобы был по меньшей мере один такой лицевой слой или улучшающий жесткость слой на каждой стороне разделительного слоя. Когда разделительный слой имеет низкую плотность и сам по себе не вносит вклад в свойство жесткости при изгибе, один лицевой слой на каждой стороне разделительного слоя является необходимым. Когда расстояние между бумажными лицевыми слоями увеличивается, также будут увеличиваться механическая прочность и жесткость при изгибе упомянутой ламинированной многослойной структуры.

Подходящие материалы на основе целлюлозы для разделительных слоев могут представлять собой, например, так называемую вспененную целлюлозу, то есть сформированную из пены волокнистую целлюлозу, которая является волокнистым материалом с настраиваемой плотностью, который может быть произведен посредством процесса формирования из пены.

Основной слой, содержащий вспененную целлюлозу, имеет таким образом плотность ниже чем 700 кг/м3, например от 100 до 600 кг/м3, например от 100 до 500 кг/м3, например от 200 до 500 кг/м3, например от 200 до 400 кг/м3, например от 300 до 500 кг/м3, например от 300 до 400 кг/м3. Чем ниже плотность слоя вспененной целлюлозы, тем выше экономическая эффективность потребляемого сырья, в то время как более хорошие свойства стойкости к уменьшению толщины вспененной целлюлозы были получены при вышеупомянутых 300 кг/м3. В соответствии с одним вариантом осуществления оптимальная плотность вспененной целлюлозы, используемой в ламинированных упаковочных материалах, составляет от 300 до 500 кг/м3, в частности от 300 до 400 кг/м3.

Соответственно, способ по настоящему изобретению позволяет включать основной материал из вспененной целлюлозы в ламинированный упаковочный материал, подходящий для приготовления упаковочных емкостей для пищевых продуктов, особенно для жидких и полужидких пищевых продуктов. Ламинирование такого основного слоя к полимерным слоям может быть выполнено посредством операций экструдирования из расплава, например нанесения покрытия экструзией и экструзионного ламинирования полимерных слоев. Экструдирование обычно выполняется при высоких температурах, например, в случае расплавленного полиэтилена низкой плотности, вплоть до приблизительно 330°С. Такие температуры, как было показано, не являются серьезной проблемой для основного слоя, содержащего вспененную целлюлозу, в отличие от случая основных слоев из других вспененных полимеров. Вспененная целлюлоза имеет низкую теплопередачу и термическую стабильность выше 300°C, в противоположность вспененным полимерным слоям вообще и вспененным слоям из полиолефина в частности, что обеспечивает наиболее реалистичную и практически возможную альтернативу вспененным полимерам альтернативу с точки зрения затрат и экологичности. Было замечено, что при относительно низких плотностях, от 300 до 400 кг/м3, вспененная целлюлоза в незначительной степени теряет толщину при операциях по ламинированию экструдированием и сохраняет достаточную стойкость к расслаиванию, или так называемую z-прочность, для использования в упаковочных ламинатах по настоящему изобретению.

Основной слой, содержащий вспененную целлюлозу, как описано в аспектах и вариантах осуществления в настоящем документе, дополнительно обеспечивает желаемую стойкость к расслаиванию, то есть он не расслаивается легко при нормальных условиях. Стойкость к расслаиванию может быть определена, например, посредством устройства для испытаний на энергию внутренней связи Huygen, который соответствует стандарту TAPPI T569 и дает значение в Дж/м2, где упаковочный материал по настоящему изобретению имеет эту энергию в диапазоне 60-300 Дж/м2, например 60-250 Дж/м2, например 80-200 Дж/м2, например 140-200 Дж/м2. В некоторых аспектах и вариантах осуществления основной слой обеспечивает некоторое расстояние между барьерным слоем и внешним слоем подложки для печати, и таким образом позволяет создавать индивидуальные структуры ламинированных упаковочных материалов. Основной слой, содержащий вспененную целлюлозу, обеспечивает таким образом стойкость к расслаиванию в комбинации с пределом прочности при сжатии в направлении толщины (ZD), и обеспечивает достаточное расстояние между барьерным слоем и декоративным слоем.

Вспененная целлюлоза может быть получена посредством смешивания целлюлозных волокон и пенящейся текучей среды, такой как вода и возможно поверхностно-активное вещество, такое как додецилсульфат натрия (SDS). Количество упомянутого поверхностно-активного вещества должно составлять 0,1 мас.% - 20 мас.%, например 0,5 мас.% - 10 мас.%, например 1 мас.% - 5 мас.%, например 1,5 мас.% - 3 мас.%. Роторный смеситель на обычном пеногенераторе генерирует вспененную целлюлозу. Пена обычно формируется посредством подачи газа в смесь. Воздух является примером подходящего газа. Другим подходящим газом является кислород. Обычно газ поступает в смесь за счет сжатого газа и вихрей, создаваемых перемешиванием. Обычно целлюлоза подается в виде жидкой дисперсии, содержащей целлюлозные волокна. Одним примером жидкости является вода. Некоторыми примерами целлюлозных волокон являются волокна на основе целлюлозы, такие как волокна химической целлюлозы, волокна химической термомеханической целлюлозы, волокна термомеханической целлюлозы, а также волокна крафт-целлюлозы. Дисперсия волокон может быть добавлена, например, к пенящейся текучей среде после того, как пена была создана посредством упомянутой текучей среды (включающей в себя поверхностно-активное вещество). Возможно жидкая дисперсия, содержащая целлюлозные волокна, может объединяться с пенящейся текучей средой перед ее вспениванием. Также в случае необходимости может использоваться добавка для управления консистенцией пены. Вспененная целлюлоза, произведенная как описано в настоящем документе, проходит через форсуночный узел («напорный ящик»), где давление и формующие инструменты производят паутину из вспененной целлюлозы, которая сматывается на катушку после по меньшей мере частичной сушки и хранится перед будущим использованием для приготовления, например, упаковочного материала. Возможно паутина из вспененной целлюлозы может использоваться сразу же, то есть посредством нанесения дополнительных слоев для преобразования паутины из вспененной целлюлозы в ламинированный упаковочный материал для упаковки жидких или полужидких пищевых продуктов. По сравнению с традиционным производством бумаги дополнительная или модифицированная сушка может подходящим образом использоваться для того, чтобы достичь желаемой степени сухости и плотности.

В некоторых вариантах осуществления вспененная целлюлоза может быть смешана с другими материалами, например, добавками, и/или микрофибриллярной целлюлозой, и/или очищенной целлюлозой, и/или упрочняющими химикатами или агентами, такими как крахмал и его производные, манногалактаны, карбоксиметилцеллюлоза, меламинформальдегидные коллоиды, карбамидные смолы и полиамид-полиамин-эпихлоргидринные смолы.

Другой пример разделительного слоя делается из так называемого материала тарного картона, который обычно имеет вполне высокая плотность, но более низкую начальную жесткость при изгибе, а также другие отличия в механических свойствах, то есть неадекватные механические свойства по сравнению с обычным картоном для упаковки жидкостей, так что размерная и механическая стабильность, и таким образом целостность и барьерные свойства пакетов, сделанных посредством обычного производства упаковочного ламината из ламината, имеющего основной слой из такого материала, были бы ухудшенными.

В частности, слои из тарного картона имеют существенно более низкую жесткость при изгибе по сравнению с ламинированным упаковочным материалом, подходящим для упаковки жидкостей. Он все еще вносит вклад в общую жесткость при изгибе ламинированного упаковочного материала, однако за счет обеспечения разделительного слоя в многослойной конструкции между лицевыми слоями, которые имеют более высокий модуль Юнга, а также за счет наличия более высокого предела прочности при сжатии в плоскости (x-y) слоя, чем у обычного картона для упаковки жидкостей.

Тарный картон также известен как гофрированный коробочный материал (CCM - corrugated case material), и необходимыми материалами для гофрированного коробочного материала являются гофрированная среда, которая при использовании гофрируется, а затем приклеивается между двумя плоскими облицовочными картонами или средами покрытия. Такая гофрированная конструкция обеспечивает высокую жесткость при изгибе многослойной структуры благодаря гофрированному промежуточному слою, который действует как разделительный слой между этими двумя относительно более тонкими слоями покрытия. Эти два типа бумаги, которые составляют тарный картон, являются таким образом материалом облицовочного картона, обычно также называемым покрытием из крафт-бумаги, материалом рифления (или гофрированной средой).

Эти два типа бумаги, которые составляют тарный картон, являются материалом облицовочного картона и материалом рифления (или гофрированной средой). Поскольку тарный картон делается главным образом из естественных неотбеленных волокон целлюлозы, он обычно имеет коричневый или бежевый цвет, хотя его оттенок может меняться в зависимости от типа целлюлозы. Существуют, однако, также и белые облицовочные картоны, которые имеют белый верхний слой на одной поверхности, и которые обычно являются более дорогими материалами.

Облицовочный картон обычно имеет плотность ниже чем 850 кг/м3, например ниже чем 835 кг/м3, является коричневым или бежевым и содержит главным образом волокна мягкой древесины, такой как сосна и ель. Материал рифления является таким образом бумажным продуктом, обычно используемым в качестве гофрированной среды в гофрированных картонах для емкостей, и имеет плотность от 600 до 750 кг/м3, например от 600 до 700 кг/м3, обычно приблизительно 650 кг/м3. Рифленая бумага является коричневой или бежевой и содержит главным образом короткие волокна, и, как и облицовочный картон, обычно является дешевой низкокачественной бумагой, которая сама по себе не является подходящей для производства картонных пакетов для жидкостей. Однако при использовании в качестве разделительного слоя в многослойной структуре она может хорошо работать на цель при существенно более низкой цене, если она принадлежит к одобренному виду и правильным способом объединяется с правильными слоями в таком упаковочном ламинате.

Рифленая среда, однако, могла бы сформировать негофрированный разделительный слой, если бы она была менее жестким волокнистым материалом меньшей стоимости, который мог бы обеспечить достаточное расстояние в многослойной конструкции для ламинированного картонного упаковочного материала для жидкости. Гофрированные разделительные слои, то хорошо сформированные разделительные слои, не входят в область охвата настоящего изобретения. Гофрированные картонные материалы создали бы совершенно другие технические предпосылки и требования к ламинированным картонным упаковочным материалам для жидкости, и поэтому не рассматриваются в настоящем документе.

Волокна, обычно используемые при изготовлении материалов тарного картона, могут быть в широком смысле классифицированы на два главных типа: переработанные волокна и новые, то есть сырые волокна. Свойства бумаги зависят от структурных характеристик различных волокон, которые составляют лист. Вообще говоря, чем выше содержание сырых волокон, тем более прочными и более жесткими (с более высокой стойкостью к сжатию) будут материал рифления или материал облицовочного картона. Материал рифления, который испытывался для целей настоящего изобретения, является полухимическим материалом рифления, сделанным из 100% первичных волокон твердой древесины, такой как береза, и поставляемым компанией Powerflute. Береза является оптимальным сырьем для материала рифления. Ее структура содержит высокие концентрации лигнина и гемицеллюлозы. Процесс варки целлюлозы сохраняет очень гидрофобный лигнин и модифицирует остающуюся гемицеллюлозу так, чтобы мягкое и гибкое целлюлозное ядро волокна было защищено. Это обеспечивает более высокие свойства жесткости и ползучести. При использовании для упаковки жидкостей доступные на рынке материалы рифления должны быть дополнены одним или более дополнительными проклеивающими средствами во время варки целлюлозы для повышения стойкости к жидкости и высокой влажности для этого нового использования и применения. Обычные технологии и химикаты для проклеивания (AKD, ASA, канифоль и т.д.) могут использоваться для материала рифления с тем, чтобы удовлетворить необходимым требованиям для конкретного продукта.

Облицовочный картон, сделанный из сырых волокон, называется крафт-лайнером, тогда как облицовочный картон из переработанных волокон известен как тест-лайнер. Также возможны смеси сырых и переработанных волокон. Крафт-лайнер должен иметь по меньшей мере 80 мас.% и предпочтительно 100 мас.% сырых волокон. Волокна, используемые для облицовочного картона, являются более длинными, чем используемые в материале рифления, и поскольку облицовочный картон изначально предназначен для внешних, облицовочных слоев картонного материала, они также проклеиваются проклеивающими средствами для того, чтобы выдерживать различные степени влажности и влажные условия.

Материалы тарного картона таким образом имеют более низкую жесткость при изгибе, чем соответствующие картоны для упаковки жидкостей, но, с другой стороны, имеют более высокий индекс SCT, то есть более высокое значение SCT на единицу граммажа в машинном направлении (MD), чем обычный картонный материал для упаковки жидкостей, или чем другие бумажные или целлюлозные материалы, которые были бы подходящими в этом контексте. Жесткость материалов тарного картона при изгибе обычно не измеряется, поскольку они так или иначе предназначены для производства гофрированного картона, однако было измерено, что такие материалы имеют жесткость при изгибе по меньшей мере на 30%, например по меньшей мере на 40%, например по меньшей мере на 50% ниже, чем жесткость при изгибе картона для упаковки жидкостей, например типа Triplex или Duplex, при одинаковом граммаже и без покрытия для печати (меловки каолином). Как правило, материалы рифления имеют более высокую жесткость при изгибе на граммаж, чем материалы облицовочного картона.

Значение SCT является свойством, измеряемым по международному стандарту ISO 9895, на основе которого сравнивают различные материалы тарного картона друг с другом. SCT или короткое испытание на сжатие измеряет внутреннюю стойкость к сжатию бумажных волокон, то есть предел прочности при сжатии в плоскости бумаги, в направлениях CD и MD. Это свойство меняется в зависимости от граммажа конкретной измеряемой бумаги. Граммаж изделий из бумаги измеряется в соответствии со стандартом ISO 536.

Пакеты, сделанные из материала, имеющего более высокий индекс SCT, имеют более хорошую штабелируемость, и оно является таким образом измерением предела прочности при сжатии на граммаж в плоскости x-y картонного материала. Материалы тарного картона обычно имеют индекс SCT больше чем 30 Нм/г в направлении MD, и таким образом обеспечивают требуемые предел прочности при сжатии и свойства штабелируемости для картонного ламината для упаковки жидкостей. Эти материалы не требуют оптимизации свойств жесткости при изгибе, поскольку они будут использоваться только в качестве (негофрированных) разделительных слоев в ламинированных картонных материалах для упаковки жидких продуктов. Таким образом, тогда как такие материалы облицовочного картона изначально предназначены для лицевых слоев в многослойной структуре гофрированного картона, в целях настоящего изобретения они будут использоваться в качестве разделительного слоя в ламинированной структуре, имеющей дополнительные лицевые слои, ламинированные на каждой ее стороне для того, чтобы обеспечить требуемые свойства жесткости при изгибе для ламинированных картонных материалов для упаковки жидких продуктов.

Для сравнения: сегодняшние картонные материалы для упаковки жидких продуктов имеют индекс SCT, равный приблизительно 25 Нм/г, но являются также оптимизированными в плане всех других свойств, поскольку именно они отвечают в основном за стабильность размеров в ламинированных картонных упаковочных материалах для упаковки жидких продуктов. При замене сегодняшнего оптимизированного картона для упаковки жидких продуктов дешевым разделительным слоем в многослойной структуре в ламинате такой разделительный слой должен иметь более высокий индекс SCT, выше 30 Нм/г, для того, чтобы компенсировать потерю свойств при удалении современного картона.

Поскольку новый разделительный слой будет ламинирован дополнительными лицевыми слоями в многослойной конфигурации в структуре ламината, нет никакой необходимости в обеспечении белой или гладкой (например, мелованной) поверхности для печати на самом разделительном слое. Материалы тарного картона являются таким образом подходящими материалами для такого разделительного слоя.

Что касается влагостойкости, эти материалы могут иметь значение водопоглощения Кобба ниже чем 35 г/м2 для того, чтобы лучше функционировать в картонном ламинате для упаковки жидких продуктов. Значение Кобба измеряется в соответствии со стандартом ISO 535, и требования по нему уже выполняются большинством материалов облицовочного картона, в то время как некоторым материалам рифления, возможно, понадобится дополнительное проклеивание для их использования в качестве негофрированного разделительного слоя в картонном ламинате для упаковки жидких продуктов. Соответственно, материал тарного картона в основном слое содержит по меньшей мере одну проклеивающую добавку.

В одном дополнительном варианте осуществления разделительный слой может содержать комбинацию различных типов целлюлозы или бумаги. Если разделительный слой содержит вспененную целлюлозу, часть вспененной целлюлозы составляет по меньшей мере 20%, например по меньшей мере 25%, например по меньшей мере 30%, например по меньшей мере 40% толщины основного слоя. Эти проценты могут быть определены посредством исследования поперечного сечения упаковочного материала под микроскопом.

При переходе с обычного картона для упаковки жидких продуктов на такие неадекватные или менее плотные целлюлозные материалы для основного слоя было замечено, что барьер из алюминиевой фольги, ламинированный к внутренней части основного слоя, образует волосные трещины и перестает быть газонепроницаемым. Это является следствием того, что алюминиевая фольга не поддерживается более слабым основным слоем, так что у нее есть более высокая свобода перемещений, что создает на ней больше деформаций и напряжений. Таким образом было отмечено, что при снижении затрат на картонный материал необходимо затрачивать больше ресурсов на барьерный материал, чтобы компенсировать потерю барьерных свойств. Другой мыслью было, конечно, заменить алюминиевую фольгу другим, более хорошим барьером, но это до сих пор виделось дорогим пожеланием и/или дорогим объединением нескольких различных барьерных слоев, ламинированных друг к другу для того, чтобы обеспечить требуемые барьерные свойства.

В другом варианте осуществления основной слой содержит главным образом слой разделительного материала, но дополнительно может содержать один или два интегрированных бумажных слоя, имеющих относительно более высокий модуль Юнга, но меньшую толщину, чем разделительный слой, чтобы обеспечить некоторую механическую прочность и жесткость при изгибе окончательному ламинированному материалу.

Окончательный ламинированный материал может содержать по меньшей мере одну такую относительно более тонкую и более жесткую бумагу, расположенную на каждой стороне разделительного слоя. При такой компоновке более тонкие и более жесткие бумаги действуют аналогично фланцам конструкции двутавровой балки или к лицевым слоям многослойной конструкции, стабилизируя таким образом ее механически, например, в плане жесткости при изгибе и предела прочности при сжатии в различных направлениях внутри материала.

Такие подходящие стабилизирующие лицевые бумажные слои могут быть найдены среди тонких крафт-бумаг, жиронепроницаемых бумаг или пергаментных бумаг. Они должны иметь граммаж от 20 до 100 г/м2, например от 30 до 70 г/м2, например от 30 до 60 г/м2, и плотность от 600 до 1500 кг/м3.

Как правило, эти бумажные лицевые слои должны иметь модуль Юнга от 1 до 10 ГПа, например от 5 до 10 ГПа.

Бумажные лицевые слои могут быть включены в структуру ламинированного материала различными способами. Например, когда разделительный слой сам по себе имеет более высокую плотность и начальную жесткость, как, например, разделительный слой материала тарного картона, слой основного материала может содержать слой материала рифления и такой более тонкий, более жесткий или более плотный бумажный лицевой слой только на одной стороне разделительного слоя. Тогда для окончательного ламинированного материала может быть достаточным иметь только барьерную бумагу с компактной поверхностью на внутренней стороне, и иметь менее стабилизирующий лицевой слой из другого материала, такого как ориентированная пластиковая пленка, на внешней стороне разделительного слоя. Альтернативно бумажный лицевой слой может быть включен также в модуль наружного материала, который ламинируется к слою материала рифления.

Жесткость при изгибе ламината упаковочного материала может быть вычислена исходя из толщин и модулей Юнга индивидуальных слоев. Для балансировки механических свойств многослойной структуры ламинированного материала ее лицевые слои должны располагаться на каждой стороне разделительного слоя так, чтобы у них была по существу равная жесткость при растяжении. Жесткость при растяжении определяется произведением модуля Юнга на толщину. Она может регулироваться посредством изменения толщины и модуля Юнга бумаг, и когда имеется более одного такого бумажного лицевого слоя с одной стороны разделительного слоя, есть формула для вычисления полной жесткости при изгибе для конкретной комбинации лицевых слоев.

Посредством создания индивидуальной многослойной структуры таким образом, что более толстый бумажный лицевой слой на внешней стороне может быть отделенным от разделительного слоя и в то же самое время составлять слой подложки для печати, который позволяет варьировать фоновый цвет печати, текстуру и рисунок, настолько тонкий, насколько это возможно, но имеющий бумажную подложку с барьерным покрытием с более высоким модулем Юнга для ламинирования в модуле внутреннего материала, эффективность процесса покрытия барьером также может быть увеличена за счет использования более тонкой подложки, и таким образом меньшего количества рулонов подложки, например в процессе вакуумного покрытия. Асимметрия в свойствах бумажного лицевого слоя может быть сбалансирована другими слоями в структуре, так, чтобы симметрия относительно центральной линии разделительного слоя сохранялась, и скручивания можно было избежать.

В одном варианте осуществления, в котором основной слой содержит вспененную целлюлозу, окончательный ламинированный материал может содержать один бумажный лицевой слой, расположенный на каждой стороне разделительного слоя, для того, чтобы придать достаточную стабильность окончательному ламинированному упаковочному материалу.

Основной материал может таким образом содержать разделительный слой и барьерную бумагу с компактной поверхностью в качестве лицевого слоя на первой (внутренней) стороне разделительного слоя, в то время как модуль внешнего материала также содержит бумажный лицевой слой, ламинированный ко второй (внешней) стороне основного и разделительного слоя.

Альтернативно слой основного материала может содержать разделительный слой и интегрированный бумажный лицевой слой на второй стороне разделительного слоя, в то время как модуль внутреннего материала содержит барьерный бумажный лицевой слой, ламинированный таким образом к первой стороне основного и разделительного слоя. Альтернативно модуль внутреннего материала может содержать покрытую барьером ориентированную полимерную пленку в качестве лицевого слоя для того, чтобы взаимодействовать с интегрированной бумагой на другой стороне разделительного слоя.

Основной материал альтернативно может содержать разделительный слой и один интегрированный бумажный лицевой слой на каждой стороне разделительного слоя.

Разделительный слой в одном варианте осуществления может быть волокнистым слоем, сделанным посредством пенообразующего процесса и имеющим граммаж 150 г/м2 и толщину 600 мкм, и он может иметь бумагу высокой плотности с граммажем от 60 до 80, например 70 г/м2, расположенную на каждой его стороне.

За счет удаления декоративной функции сегодняшнего обычного основного слоя картона для упаковки жидких продуктов, то есть белой пригодной для печати поверхности, на которой может быть напечатан цветной декоративный рисунок, а также по меньшей мере части его жесткости при изгибе, от основного слоя, и вместо упомянутого ламинирования низкокачественного основного слоя к отдельному слою подложки для печати снаружи основного слоя, большая гибкость процесса производства по-разному выглядящих упаковочных ламинатов может быть обеспечена при меньших затратах и за более короткое время от заказа до поставки. Соответственно, становится легче изменять внешний вид упаковочных емкостей без влияния на производственный процесс или сырье за исключением простой замены подложки для печати и декоративного рисунка. Слой подложки для печати может быть белым, коричневым, окрашенным, металлизированным и т.д. В то же время благодаря сэндвич-эффекту слоев ламината в целом все еще будут получаться механически и размерно стабильные упаковочные емкости с хорошим внешним видом.

Подходящая подложка для печати для таких барьерных пленок может быть стабилизирующей растянутой предварительно произведенной полимерной пленкой, которая может быть выбрана из группы, состоящей из пленки на основе любого из полиэстеров, таких как ориентированный или неориентированный полиэтилентерефталат (PET - polyethylene terephthalate), ориентированный или неориентированный полиэтиленфураноат (PEF - polyethylenefuranoate), ориентированный или неориентированный полибутилентерефталат (PBT - polybutylene terephthalate), полиэтиленнафтанат (PEN - polyethylene napthanate), полиамидов, таких как неориентированный или ориентированный полиамид (PA, OPA, BOPA), сополимеров винилового спирта и этилена (EVOH - ethylene vinyl alcohol), полиолефинов, таких как полипропилен, моно- или двухосно ориентированный полипропилен (PP, OPP, BOPP), полиэтиленов, таких как ориентированный или неориентированный полиэтилен высокой плотности (HDPE - high density polyethylene), линейный полиэтилен низкой плотности (LLDPE - inear low density polyethylene) и сополимеры циклоолефина (COC - cyclo-olefin co-polymers), а также смесей любых из упомянутых полимеров, или может быть многослойной пленкой, имеющей поверхностный слой, содержащий любой из упомянутых полимеров или их смесей.

Подложка для печати может иметь пригодную для печати поверхность, которая является мелованной белой бумажной поверхностью или поверхностью коричневой, естественной бумаги, или металлизированной пленкой, или металлизированной бумажной поверхностью.

Модуль внешнего материала может быть ламинирован к основному материалу посредством нанесения водной адгезивной композиции в количестве от 0,5 до 4, например от 1 до 3 г/м2, на одну из адгезивно соединяемых поверхностей с последующим их сжатием.

Модуль внутреннего материала может быть ламинирован к основному материалу посредством нанесения водной адгезивной композиции в количестве 1-4 г/м2 на одну из адгезивно соединяемых поверхностей с последующим их сжатием.

При ламинировании двух рулонов модулей внутреннего и внешнего материалов к рулону основного слоя могут использоваться различные способы и ламинирующие материалы. Ламинирование экструдированием из расплава с промежуточным расплавленным связывающим термопластичным полимером было упомянуто выше, и является распространенным способом ламинирования двух рулонов друг с другом.

Когда ламинируемые поверхности являются бумажными или целлюлозными поверхностями, между ламинированными поверхностями будет получаться хорошая адгезия. Некоторые типы поверхностей могут требовать предварительной окислительной обработки поверхности перед адгезивным соединением другой поверхности, или альтернативно или в дополнение к этому экструдируемый из расплава связывающий полимер может по меньшей мере частично содержать адгезивный термопластичный полимер, то есть полимер, имеющий функциональные группы со сродством к различным поверхностям, обычно карбоксильные группы или группы малеинового ангидрида.

Подходящими адгезивными полимерами для связывания слоев, находящихся внутри ламинированного материала, то есть между внешним термосвариваемым слоем и покрытым барьером или праймером слоем субстрата, или для связывания барьерной пленки с основным слоем в таком одно- или многослойном ламинате являются так называемые адгезивные термопластичные полимеры, такие как модифицированные полиолефины, которые основаны главным образом на сополимерах LDPE или LLDPE или привитых сополимерах с мономерными звеньями, содержащими функциональную группу, такую как карбоксильная или глицидиловая функциональные группы, например мономеры (мет)акриловой кислоты или малеинового ангидрида (MAH - maleic anhydride) (то есть сополимер акриловой кислоты и этилена (EAA) или сополимер метакриловой кислоты и этилена (EMAA - ethylene methacrylic acid)), сополимер этилена и глицидил(мет)акрилата (EG(M)A) или полиэтилен с привитым малеиновым ангидридом (MAH-g-PE). Другим примером таких модифицированных полимеров или адгезивных полимеров являются так называемые иономеры или иономерные полимеры. Предпочтительно модифицированный полиолефин представляет собой сополимер акриловой кислоты и этилена (EAA - ethylene acrylic acid) или сополимер метакриловой кислоты и этилена (EMAA).

Соответствующие модифицированные термопластичные адгезивные вещества или связывающие слои на основе полипропилена также могут быть полезными, в зависимости от требований к упаковочным емкостям.

Такие адгезивные полимерные слои или связывающие слои обычно наносятся вместе с соответствующим внешним слоем или дополнительными слоями для связывания основного слоя и барьера в ходе операции по нанесению покрытия соэкструдированием.

Адгезивное вещество может быть нанесено как водный адгезивный раствор или композиция, и оно может быть нанесено на одну из поверхностей для ламинирования, а затем соединено с другой поверхностью на станции ламинирования, включающей в себя одну или несколько пар прижимных роликов для ламинирования.

Предпочтительно для того, чтобы прикладывать как можно меньшее давление к более слабому разделительному слою с низкой плотностью, станция ламинирования должна иметь только один зазор ламинирования. Возможно, однако, что несколько последовательных зазоров могут быть выгодными в некоторых вариантах осуществления за счет приложения более низкого давления в зазоре, но на нескольких последовательных парах роликов, или за счет одной расширенной компоновки зазора для того, чтобы улучшить адгезию.

Ламинированные упаковочные материалы по настоящему изобретению имеют более высокое содержание волокон и материалов из возобновляемых ресурсов, что является выгодным с экологической точки зрения. Кроме того, за счет увеличенной доли волокон целлюлозы в материале можно облегчить процессы переработки для вторичного использования, в особенности когда также одновременно с этим может быть пропорционально уменьшено количество термопластичных полимерных слоев и алюминиевой фольги. Например, имеется один выгодный эффект, когда ламинирование модулей на основе целлюлозы может быть сделано посредством ламинирования путем поглощения водного адгезивного вещества, то есть посредством способа ламинирования, в котором наносится лишь очень небольшое количество полимерного адгезивного вещества для связывания двух ламинируемых поверхностей, в то время как водная среда или растворитель поглощаются сеткой целлюлозных волокон ламинируемого слоя (слоев), и не требуется никакой дополнительной сушки или нагревания. Таким образом, в то время как требуется меньшее количество термопластичного связующего материала, чем при ламинировании экструдированием из расплава, относительная доля бумажных или основанных на целлюлозе слоев материала в упаковочном материале увеличивается, а кроме того барьерные слои могут быть уменьшены благодаря эффективным комбинациям свойств различных слоев материала, включаемых в ламинированный упаковочный материал.

Подходящими термопластичными полимерами для внешнего и внутреннего термосвариваемых непроницаемых для жидкости слоев в ламинированном упаковочном материале по настоящему изобретению являются полиолефины, такие как гомо- или сополимеры полиэтилена и полипропилена, предпочтительно полиэтилены и более предпочтительно полиэтилены, выбираемые из группы, состоящей из полиэтилена низкой плотности (LDPE), линейного LDPE (LLDPE), получаемых на катализаторе с единым центром полимеризации на металле металлоценовых полиэтиленов (m-LLDPE), а также их смесей или сополимеров. В соответствии с одним предпочтительным вариантом осуществления внешний термосвариваемый и непроницаемый для жидкости слой состоит из LDPE, в то время как внутренний термосвариваемый и непроницаемый для жидкости слой представляет собой смесь m-LLDPE и LDPE для оптимальных свойств ламинирования и термосваривания. Самый внешний и самый внутренний слои термопластичных полимеров могут наноситься (со-)экструдированием покрытия из расплавленного полимера с желаемой толщиной. В соответствии с другим вариантом осуществления самый внешний и/или самый внутренний непроницаемые для жидкости и термосвариваемые слои могут наноситься в форме предварительно произведенных ориентированных или неориентированных пленок. Самый внешний термосвариваемый, непроницаемый для жидкости и защитный термопластичный полимерный слой альтернативно может наноситься посредством покрытия водной дисперсией термопластичного полимера, если желательна малая толщина такого внешнего слоя, или когда такой процесс является предпочтительным по другим причинам.

Те же самые термопластичные материалы на основе полиолефина, в частности полиэтилены, перечисленные выше при обсуждении внешних и внутренних слоев, также являются подходящими для связывания слоев, находящихся внутри слоистого материала, то есть между основным слоем, таким как бумага или картон, и предварительно ламинированным материалом, включающим барьерную пленку или другой слой пленки.

Когда барьерная бумага с компактной поверхностью обеспечивает лишь низкий уровень газобарьерных свойств, могут использоваться дополнительные барьерные слои, включающие в себя пленочную подложку, имеющую барьерное покрытие, такое как дисперсионное или жидкопленочное барьерное покрытие, или пароосажденное барьерное покрытие.

Подходящая пленочная подложка для таких барьерных пленок может быть полимерной пленкой, выбираемой из группы, состоящей из пленки на основе любого из полиэстеров, таких как ориентированный или неориентированный полиэтилентерефталат (PET), ориентированный или неориентированный полиэтиленфураноат (PEF), ориентированный или неориентированный полибутилентерефталат (PBT), полиэтиленнафтанат (PEN), полиамидов, таких как неориентированный или ориентированный полиамид (PA, OPA, BOPA), сополимеров винилового спирта и этилена (EVOH), полиолефинов, таких как полипропилен, моно- или двухосно ориентированный полипропилен (PP, OPP, BOPP), полиэтиленов, таких как ориентированный или неориентированный полиэтилен высокой плотности (HDPE), линейный полиэтилен низкой плотности (LLDPE) и сополимеры циклоолефина (COC), а также смесей любых из упомянутых полимеров, или может быть многослойной пленкой, имеющей поверхностный слой, содержащий любой из упомянутых полимеров или их смесей.

В соответствии с некоторыми вариантами осуществления барьерные свойства могут обеспечиваться полимерным слоем или несколькими слоями, или пленкой из одного или более барьерных полимеров, в то время как в других вариантах осуществления полимер пленки служит лишь для обеспечения подложки для последующего нанесения барьерного покрытия.

Дополнительные кислородобарьерные свойства могут таким образом быть обеспечены тонкими жидкопленочными покрытиями, например барьерными полимерами, которые наносятся в форме дисперсии или раствора в жидкой среде или растворителе на подложку, такую как подложка из бумаги или полимерной пленки, а затем высушиваются в тонкие барьерные покрытия. Важно, чтобы эта дисперсия или раствор были однородными и устойчивыми, чтобы получить ровное покрытие с однородными барьерными свойствами. Примерами подходящих полимеров для водных композиций являются поливиниловые спирты (PVOH), диспергируемые в воде этиленвиниловые спирты (EVOH) или диспергируемые или растворимые в воде полимеры на основе полисахарида. Такие слои дисперсионного или так называемого жидкопленочного покрытия (LFC - liquid film coated) могут быть сделаны очень тонкими, вплоть до десятых частей грамма на м2, и могут обеспечить высококачественные однородные слои при условии, что дисперсия или раствор являются однородными и устойчивыми, то есть хорошо подготовленными и смешанными. PVOH имеет превосходные кислородобарьерные свойства в сухих условиях, а также обеспечивает очень хорошие барьерные свойства для запахов, то есть способность препятствовать входу пахучих веществ в упаковочную емкость из окружающей среды, например, в холодильнике или камере хранения, что становится важным при длительном хранении пакетов. Кроме того, такие полимерные слои с жидкопленочным покрытием из диспергируемых или растворимых в воде полимеров часто обеспечивают хорошую внутреннюю адгезию к смежным слоям, что способствует хорошей целостности окончательной упаковочной емкости.

Полимер может быть подходящим образом выбран из группы, состоящей из полимеров на основе винилового спирта, таких как PVOH или диспергируемый в воде EVOH, полисахаридов, таких как, например, крахмал или его производные, целлюлозных нанофибрилл (CNF - cellulose nanofibrils), нанокристаллической целлюлозы (NCC - nanocrystalline cellulose), гемицеллюлозы или хитозана, или других производных целлюлозы, диспергируемого в воде поливинилиденхлорида (PVDC) или диспергируемого в воде полиэстера, или комбинации двух или более из них.

Более предпочтительно полимерное связующее вещество выбирается из группы, состоящей из PVOH, диспергируемого в воде EVOH, полисахаридов, таких как, например, крахмал или его производные, хитозана или других производных целлюлозы, или комбинации двух или более из них.

Таким образом, такие барьерные полимеры подходящим образом наносятся посредством процесса жидкопленочного покрытия, то есть в форме дисперсии или раствора на основе воды или растворителя, которые при нанесении распределяются на подложке в тонкий однородный слой, а после этого сушатся.

Водные композиции в целом имеют некоторые экологические преимущества. Предпочтительно барьерная композиция для жидкости и газа является основанной на воде, потому что такая композиция обычно обладает большей экологичностью, чем основанные на растворителе системы.

Как было кратко упомянуто выше, полимер или соединение с функциональными группами карбоновой кислоты могут включаться для того, чтобы улучшить паро- и кислородобарьерные свойства покрытия из PVOH. Полимер с функциональными группами карбоновой кислоты подходящим образом выбирается из сополимера этилена и акриловой кислоты (EAA) и сополимеров этилена и метакриловой кислоты (EMAA) или их смесей. Одна особенно предпочтительная смесь барьерного слоя состоит из PVOH, EAA и неорганического слоистого соединения. Сополимер EAA тогда включается в барьерный слой в количестве приблизительно 1-20 мас.% по сухой массе покрытия.

Другими примерами полимерных связующих веществ, обеспечивающих кислородобарьерные свойства и подходящих для жидкопленочного покрытия, являются полисахариды, в частности крахмал или его производные, такие как предпочтительно окисленный крахмал, катионный крахмал и гидроксипропилированный крахмал. Примерами таких модифицированных крахмалов являются окисленный гипохлоритом картофельный крахмал (Raisamyl 306 производства компании Raisio), гидроксипропилированный кукурузный крахмал (Cerestar 05773) и т.д. Однако другие формы крахмала и производные полисахаридов также могут обеспечить газобарьерные свойства на некотором уровне.

Однако наиболее предпочтительным газобарьерным полимером является PVOH, потому что он имеет все упомянутые выше хорошие свойства, то есть свойства формирования пленки, газобарьерные свойства, экономическую эффективность, совместимость с пищевыми продуктами и барьерные свойства для запахов.

Газобарьерная композиция на основе PVOH работает лучше всего тогда, когда PVOH имеет степень омыления по меньшей мере 98%, предпочтительно по меньшей мере 99%, хотя PVOH с более низкими степенями омыления также будет обеспечивать кислородобарьерные свойства.

В соответствии с одним дополнительным вариантом осуществления упомянутая жидкая композиция дополнительно может содержать неорганические частицы для дополнительного улучшения барьерных свойств для газообразного кислорода.

Материал полимерного связующего вещества может быть смешан, например, с неорганическим соединением, которое является слоистым по форме, или состоящим из чешуек. За счет слоистого расположения чешуйчатых неорганических частиц молекула газообразного кислорода должна мигрировать по более длинному извилистому пути через кислородобарьерный слой, чем обычный прямой путь.