Уже известны устройства для опре|делеиия токкости помола, выполненные в виде весов для взвешивания непрошедшего через сито остатка и снабженные рассевоМ для предварительного просеивания Лвески материала.

Предлагаемое устройство для определения засоренности сыпучих материалов, например, махорки, снабженное пробоотборником, периодически пересекающим свободно падаюш,у1О струю материала, имеет ту особенность, что для загрузки одной чашки весов .непрошедшим через сито материалом, а другой чашки - мелочью рассев и ковш для сбора мелочи выполнены периодически опроки-дным-и. в воронки чашек весов.

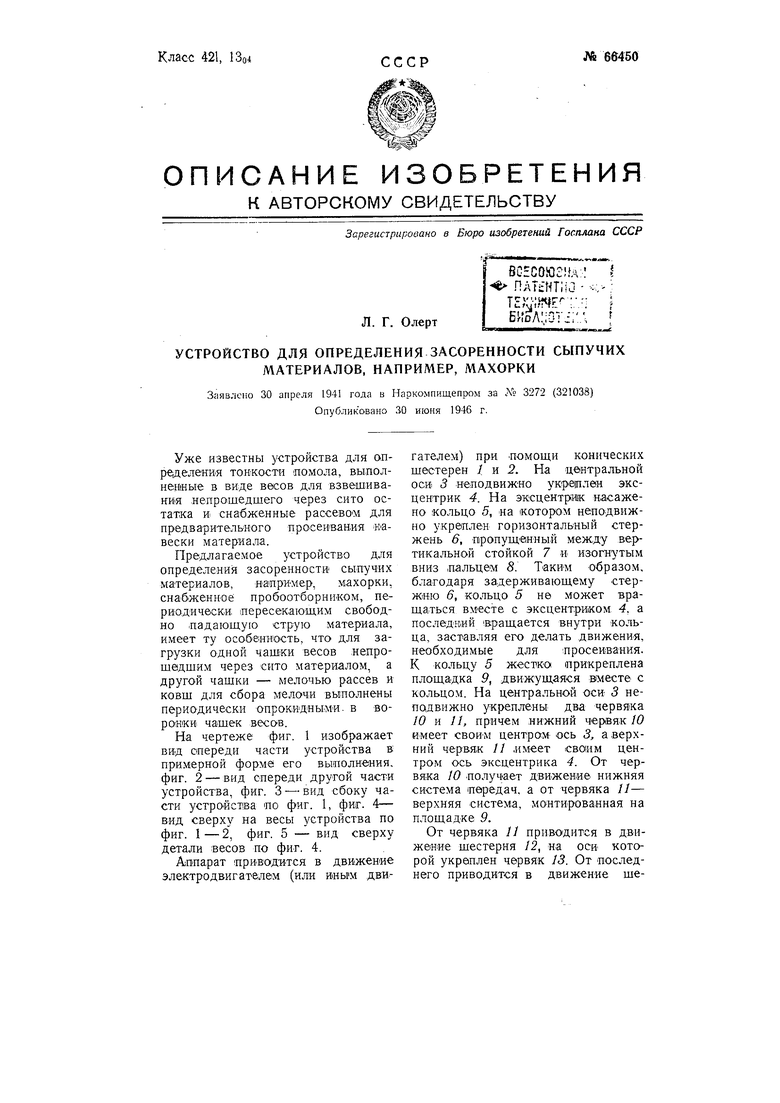

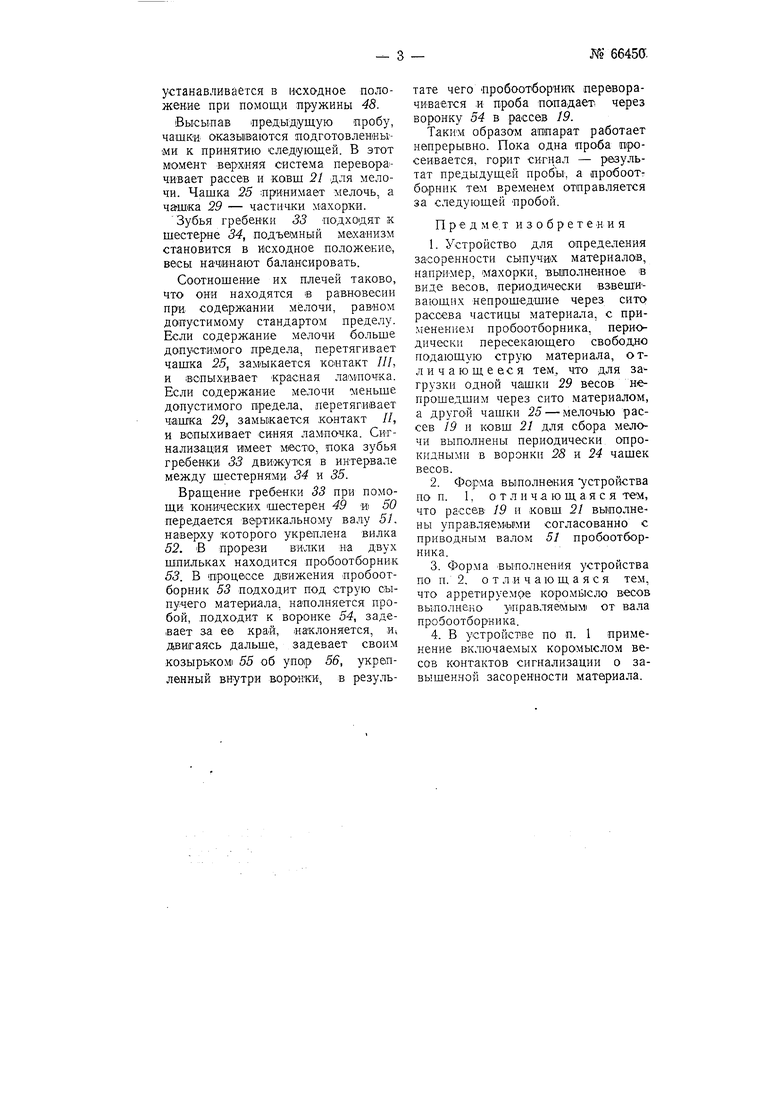

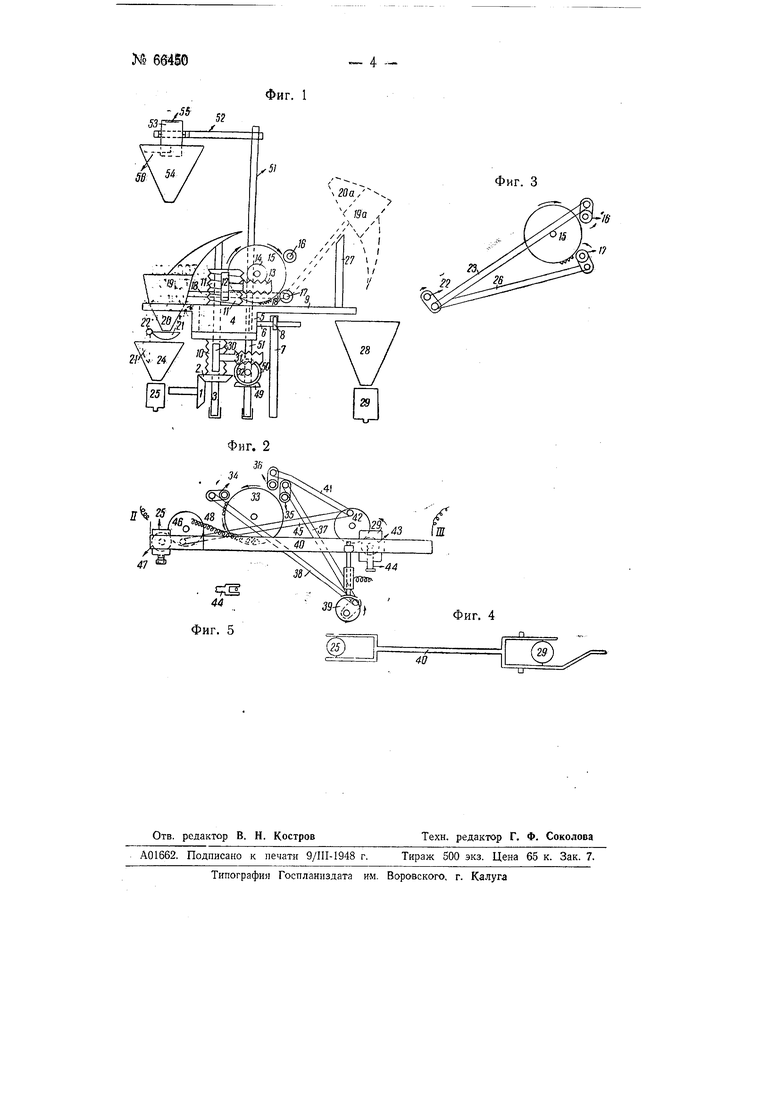

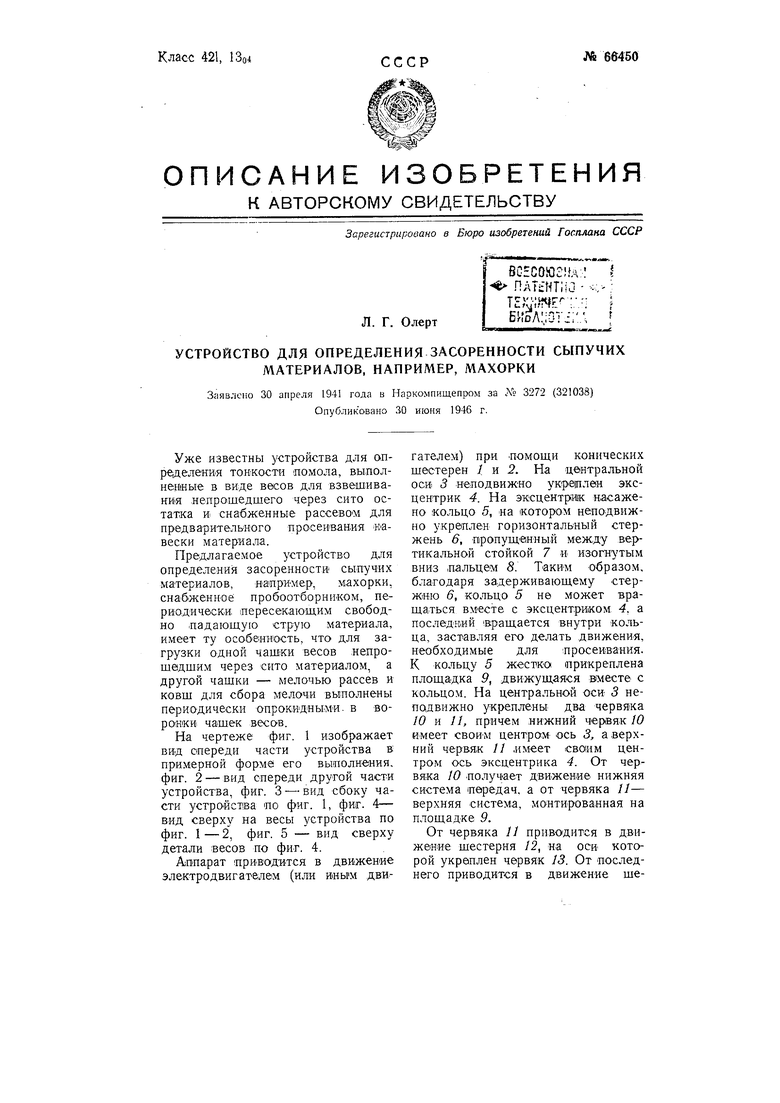

На чертеже фиг. 1 изображает вид опереди части устройства в примерной форме его выполнения, фиг. 2 - вид спереди другой части устройства, фиг. 3 - вид сбоку части устро-йства по фиг. 1, фиг. 4- вид сверху на весы устройства по фиг. 1 - 2, фиг. 5 - вид сверху детали весов по фиг. 4.

Аппарат приводится в движение электродвигателем (или иньгм двигателем) при помощи конических шестерен 1 тл 2. На центральной оси 5 неподвижно укрещлен эксцентрик 4. На эксцентрик насажено кольцо 5, «а котором неподвижно укреплен горизонтальный стержень 6, пропуше1нный между вертикальной стойкой 7 и изогнутым вниз пальцем S. Таким образом, благодаря задерживающему стержню 6, кольцо 5 не может вращаться вместе с эксцентриком 4, а последний вращается внутри кольца, заставляя его делать движения, необходимые для просеивания. К кольцу 5 жестка прикреплена площадка 9, движущаяся вместе с кольцом. На центральной оси 3 неподвижно укреплены два червяка Ю и , причем нижний червяк/О имеет своиМ центром ось 3, а верхний червяк // .имеет своим центром ось эксцентрика 4. От червяка 10 получает движение нижняя система передач, а от червяка //- верхняя система, монтированная на площадке 9.

От червяка 11 приводится в движение шестерня 12, на оси которой укреплен червяк 7.3. От последнего приводится в движение шестерня 14, На оси которой насажены пребенка 15, представляющая собой ПЛОТСКИЙ диок с выступающими на ием в одно1М месте несколькими зубцами. Пр вращении центральной оси 5 вращается также и гребенка 15 по наиравлению -часовой стрелки. Рядом с гребенкой 15 находятся две 1маленькиб щестерни 16 и 17, На оси щестерни 17 укреплен один или два стержня 18, поддерживающих рассев 19 с его воронкой 20. Пока зубья гребенкн 15 движутся между щестернями 16 и 17, вся эта система находится в покое; происходит только просеивание, причем мелочь, проходя сквозь сито р.ассева, ианравляется его воронкой 20 в ковщ 21, который укреплен на оси 22.

Для управления ковшом 21, с целью загрузки . чашки 25 весов устройства мелочью через воронку 24, ось, несущая шестерню 16, снабжена кривощипом, соединенным щатуном 23 (фиг. 3) с кривошипом оси 22 ковша 21. Тот же кривощип оси 22 шатуном 26 соединен с криващияом оси шестерни /7. Поворот шестернв 17 и ее оси приводит к опрокидыванию рассева 19 с воронкой 20 в положение /9а, 20а (фиг. 1), при котором стержень /S упирается в ограничитель 27, а не прошедшие через сито рассева частицы махорки загружают вторую чашку 29 весов через воронку 28. Для возврата в исходное положение .ковша 21 « рассева /9 с воронкой 20 предназначена также шестерня 17, взаимодействующая с зубцам И гребекки 15 при дальнейшем ее пово.рачи1ваяи.и. В результате одного оборота гребенки 15 чашки 25 и 29 весов, оказываются загруженными соответствеино 1мелочью и. непрошедшими через рассев частицами махорки для одной ее пробы.

Двумя червячными пер еда-чами (червяки 10 и 31, шестерни 30 и 32) скорость вращения центральной оси 5 уменьшается в такое же количество раз, как и в верхней системе. На оси шестерни 32 находится такая же гребенка 55, изображенг ная отдельно на фиг. 2.

Гребенка 55 вращается против часовой стрелки. Пока зубья движутся между шестернями 34 и 35, весь механизм, управляющий весаMiH, бездействует. Коромысло 40 весов (фиг. 4) в это время поднято и подает сигнал - результат предыдущей еробы. Когда еубья подошли к шестерне 35, она придет во вращение по часовой стрелке и при помощи рычага 57 повернет эксценг тркк 39, вследствие чего коромысло 40 весов опустится. Одновременно шестерня 34 при помощи рычага 5S повертывается на тот же угол против часовой стрелки. Дойдя до шестерни 36, гребенка 55 заставляет ее повернуться по часовой стрелке. Рычаг 41 передает движение шестерне 42, которая сцеплена с меньшей шестерней 43. Таким образом шестерня 43 поворачивается против часовой стрелки, причем она может повернуться «а любой угол, в зависимости от соотношения шестерен 42 и 43.

Желательный угол поворота шестерни 43 - около 180°, осуществление чегО затруднений не представит.

На шестерне 43 укреплена вилка 44 (фиг. 5), имеющ.ая прорезь, а чашка весов имеет внизу стерженек, который при поднятых весах ;выходит из вилки, а при опущенных - входит в ее прорезь.

Когда щестерня 43 поворачивается, кором ысло 40 весов опущено и опирается при этом на упоры, которые арретируют коромысло (на чертеже не изображены).

Стерженек чашки входит в прорезь вилки. Вилка движется вместе с шестерней 43 и переворач ивает чашку .весов, которая покоится, вместо призмы, на двух шпильках, как паказа но на фиг. 4, и поэтому может свободно вращаться. Это движение одновременно передается второй чашке весов при помощи рычага 45 и двух шестерен 46 и 47, причем на шестерне 47 укреплена такая же вилка 44. Разница только в том, ЧТО щестерня 47 вращается по часовой стрелке. Когда зубья гребенки 55 сходят с щестерни 36, весь переворачивающий механизм

устанавливается в исходное положение при помощи пружины 48.

Высыпав предыдущую пробу, чашки аказы1Ваются подготовлевны мн к принятию следующей. В этот момент верхняя система переворачивает рассев и ковщ 21 для мелочи. Чашка 25 принимает мелочь, а чэшка 29 - частич;Ки махорки.

Зубья гребенки 55 подходят к щестерне 34, подъемный механизм становится в исходное положение, весы начинают балансировать.

Соотношение их плечей таково, что ОНИ находятся в равновесии при содерж ании мелочи, равном допустимому стандартом пределу. Если содержание мелочи больше допустимого предела, перетягивает чашка 25, замыкается контакт ///, и вспыхивает красная лаадпочка. Если содержание мелочи меньше допустимого предела, перетягивает Ч1апжа 29, замыкается контакт II, и В1спыхивает синяя лампочка. Ситнализация имеет MiecTo, пока зубья гребевки 55 движутся в интервале между шестернями 34 и 55.

Вращение гребенки 33 при помощи конических шестерен 49 и 50 передается вертикальному валу 5/, наверху которого укреплена вилка 52. В прорези вилки на двух шпильках находится пробоотборник 55. В ироцессе движения пробоотборник 53 подходит под струю сыпучего материала, наполняется пробой, подходит к воронке 54, задевает аа ее край, наклоняется, И( двигаясь дальше, задевает своим козырьком 55 об упор 56, укрепленный внутри воронки, в результате чего Пробоотборник переворачивается и проба попадает через воронку 54 в рассев 19.

Таким образам аппарат работает непрерывно. Пока одна проба просеивается, горит сигнал - результат предыдущей пробы, а пробоотбо. тем временем отправляется за следующей пробой.

Предме.т изобретения

1.Устройство для определения засоренности сыпучих материалов, например, махорки, выполненное в виде весов, периодически взвешивающих непрошедшие через сито рассева частицы материала, с применением пробоотборника, периодически пересекающего свободно подающую струю материала, отличающееся тем, что для за грузки одной чашки 29 весов непрошедшим через сито материалом, а другой чашки 25 - мелочью рассев 19 и ковш 2 для сбора мелочи выполнеиы периодически опрокидными в воронки 28 и 24 чашек весов.

2.Форма выполнения устройства по п. 1, отличающаяся тем, что рассев 19 и ковш 21 выполнены управляемыми согласованно с приводным валом 51 пробоотборника.

3.Форма выполнения устройства по п. 2. отличающаяся тем, что арретируемре коромЫсло весов выполиеко управляемым от вала пробоотборника.

4.В устройстве по п. 1 применение включаемых коромыслом весов контактов сигнализации о завышенной засоренности материала.

Фиг. 1 Фиг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для периодического анализа фракционного состава сыпучих материалов | 1950 |

|

SU93211A2 |

| Гильзо-мундштучная машина | 1935 |

|

SU47588A1 |

| Устройство для записи и воспроизведения звуков | 1930 |

|

SU32184A1 |

| Приспособление к трепальным машинам для автоматического взвешивания холста | 1937 |

|

SU58305A1 |

| Прибор для установки наивыгоднейшей отсечки пара в зависимости от скорости движения поезда | 1940 |

|

SU69204A1 |

| Контрольная касса | 1937 |

|

SU55320A1 |

| Машина для обработки выдувных стаканов | 1935 |

|

SU49248A1 |

| Машина для обработки кожи | 1928 |

|

SU24524A1 |

| Приспособление для автоматической установки резца в рабочее положение на станках с копирным резьбонарезным приспособлением | 1945 |

|

SU68304A1 |

| Сельфактор | 1933 |

|

SU38462A1 |

Фиг. 4

Авторы

Даты

1946-01-01—Публикация

1941-04-30—Подача