Известны станки для нарезания резьбы посредством резьбового копира, вращаемого от шпинделя. В момент подвода резца к изделию копир сцепляется с полугайкой, которая и сообщает супорту с резцом движение -вдоль изделия. Обычно для этой цели полугайка и супорт укрепляются на стержне, поворотном и подвижном вдоль изделия. Система, состоящая из супорта с резцом, полугайки и стержня, опирается на линейку, выполняющую роль кулака. Последний обеспечивает поворот всей указанной системы.

Согласно изобретению, предлагается для подвода резца к изделию и отвода его обратно перемещать направляющую супорт линейку к изделию и обратно кареткой, получающей в наклонных направляющих движение от кулаков на главном распределительном валу. Чтобы перед каждым рабочим ходом давать резцу подачу на глубину резания, предлагается ввести еще одну каретку, также в наклонных направляющих, получающую движение от кулаков на вспомогательном распределительном валу, включаемом для периодического вращения.

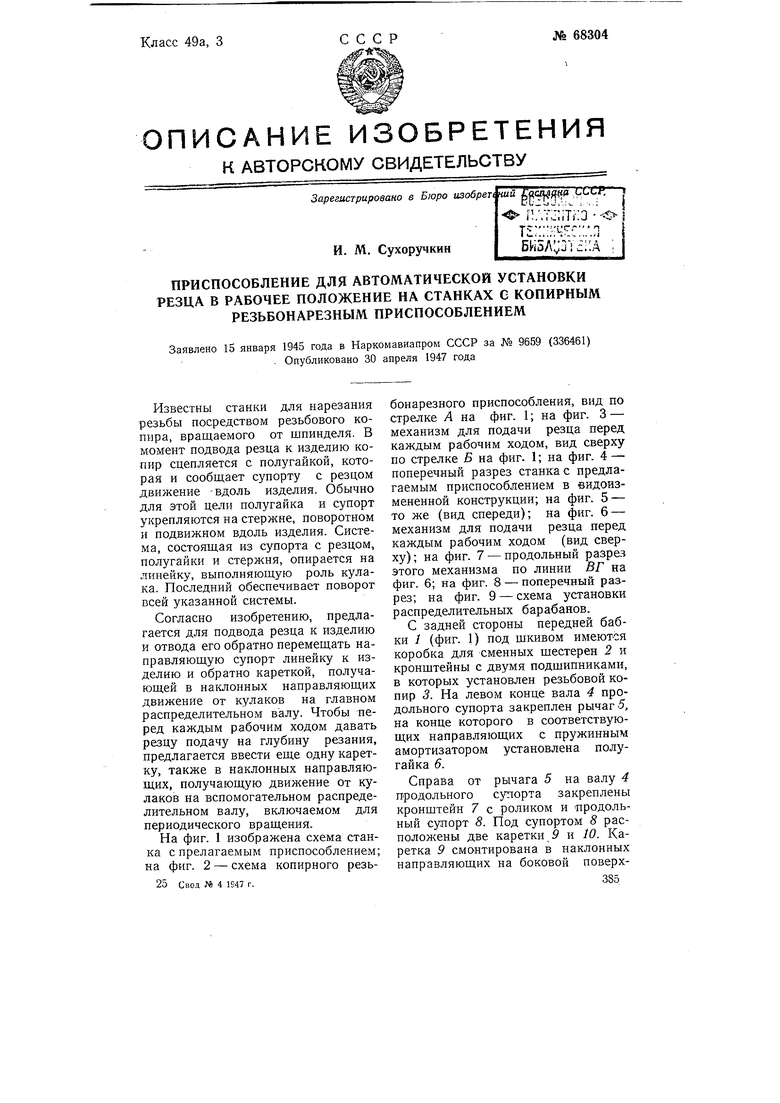

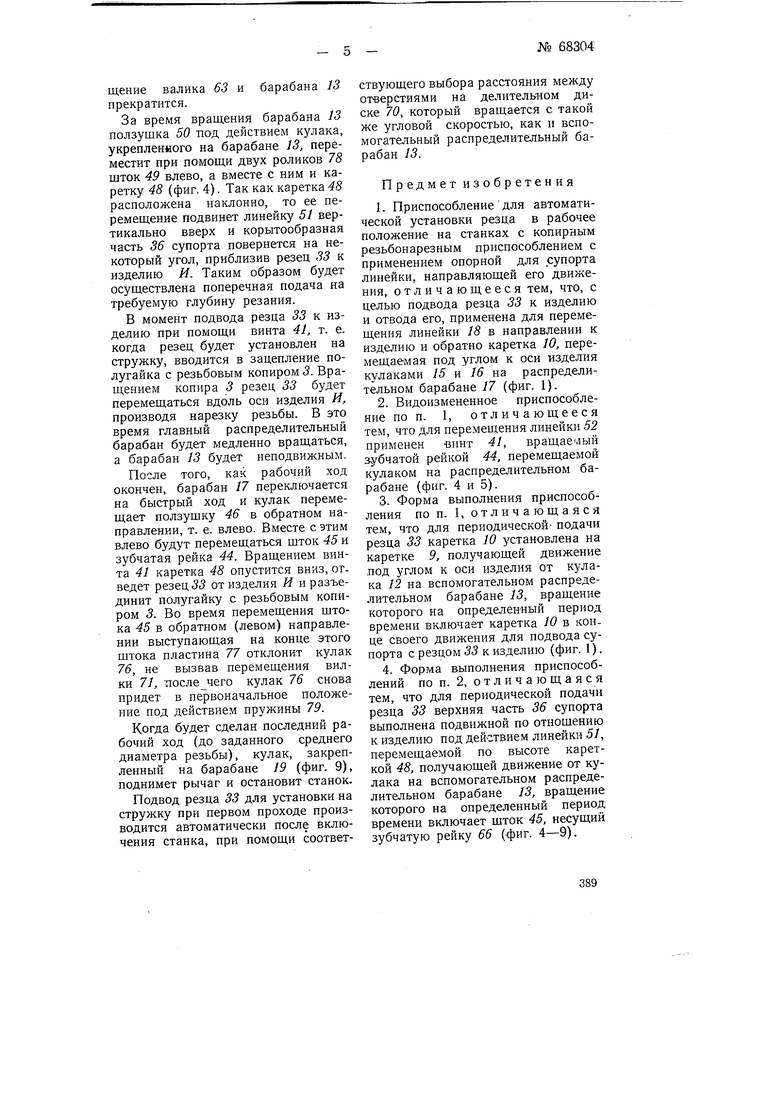

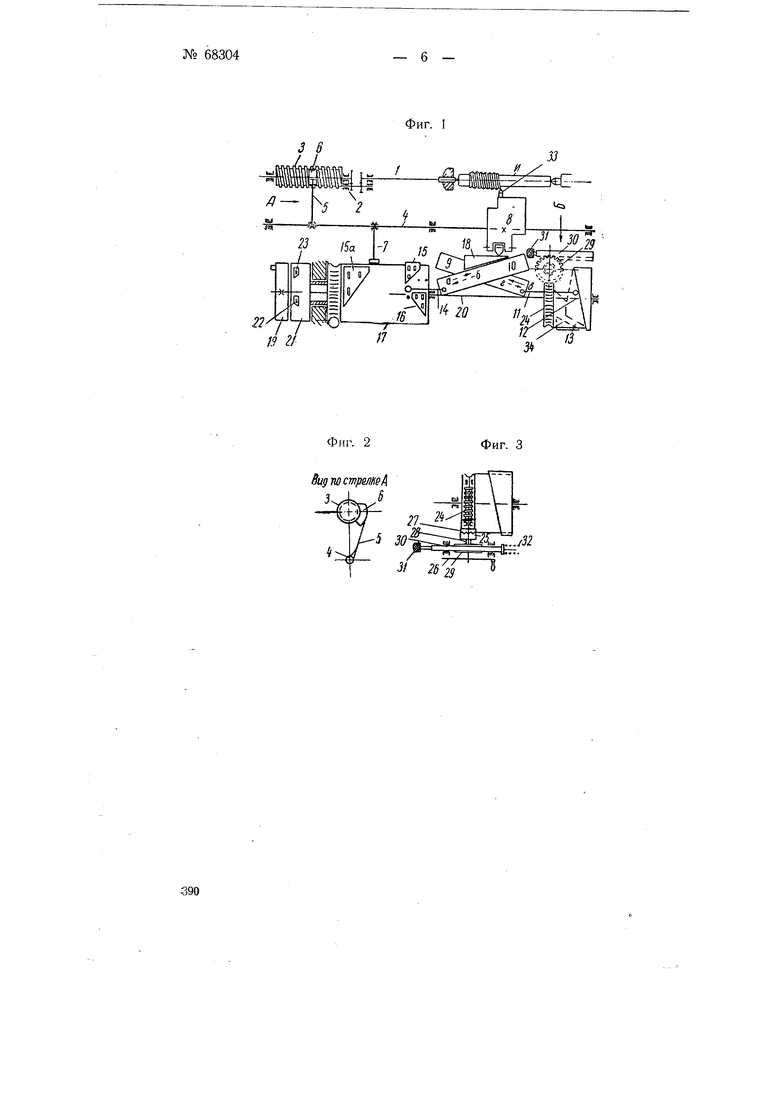

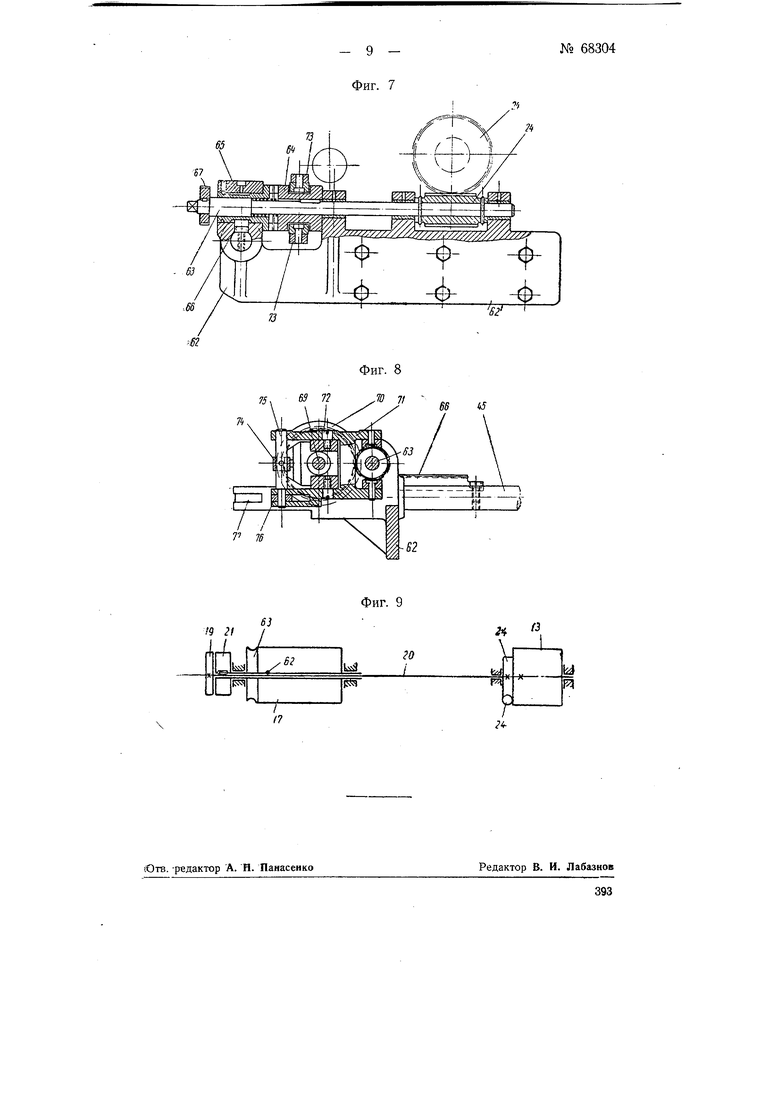

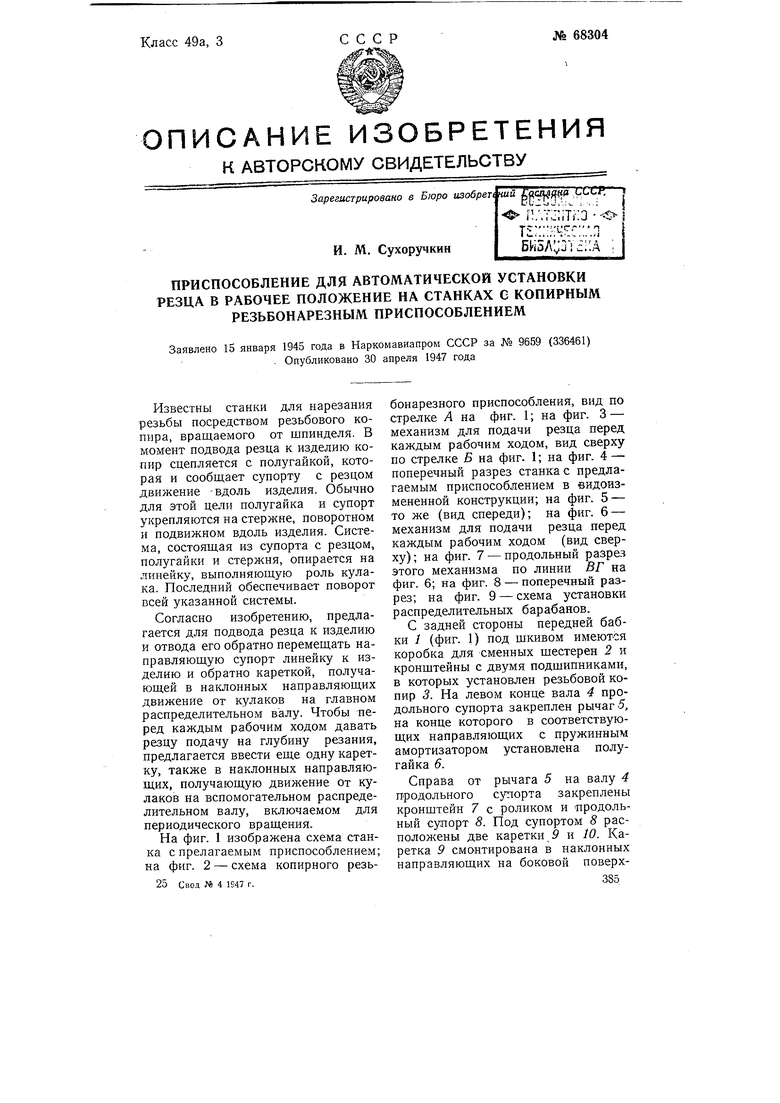

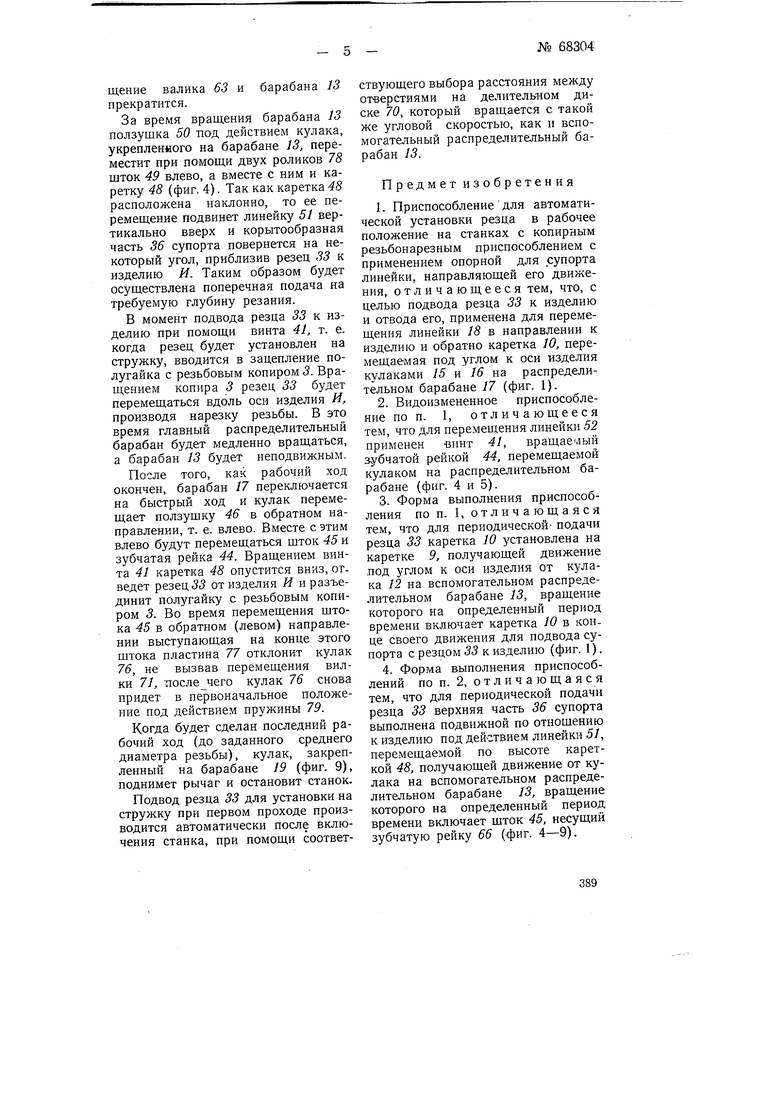

На фиг. 1 изображена схема станка с прелагаемым приспособлением; на фиг. 2 - схема копирного резь25 Свод № 4 1947 г.

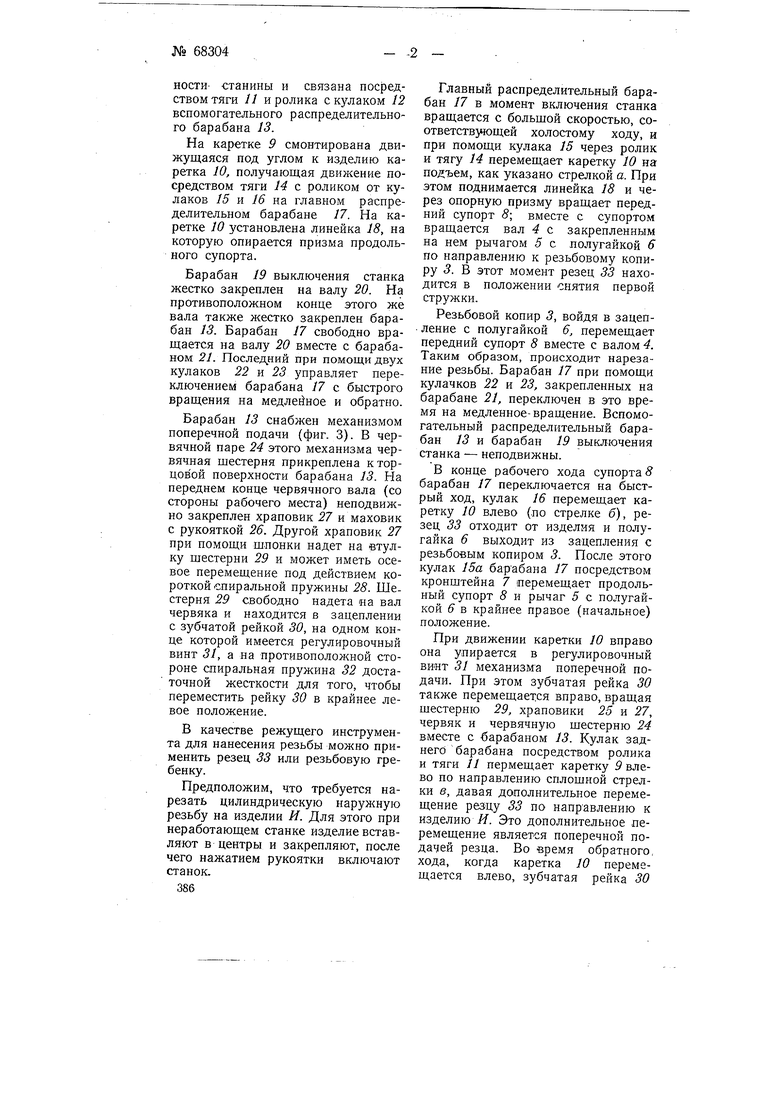

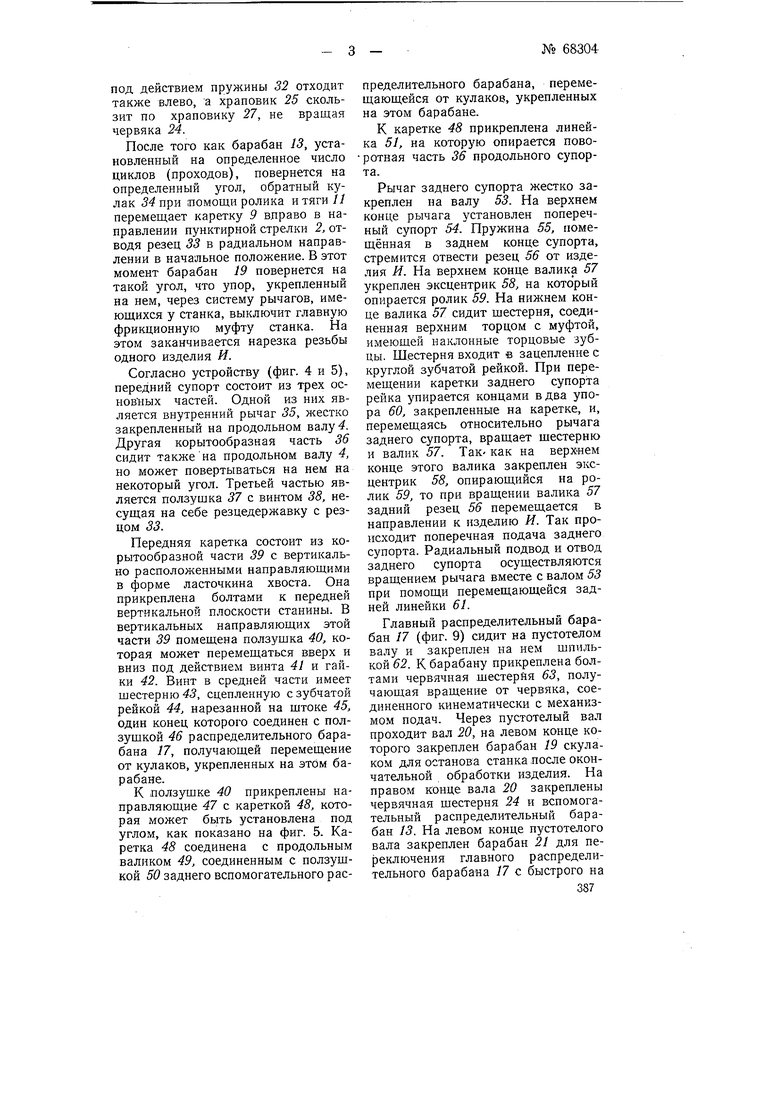

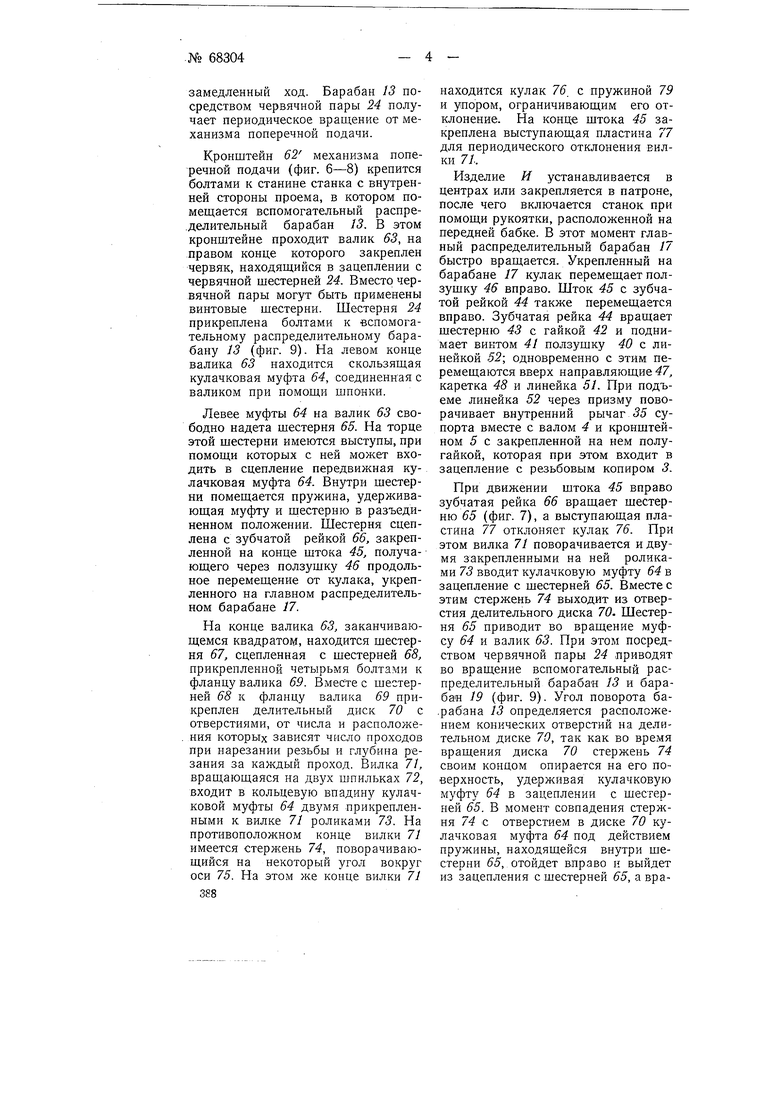

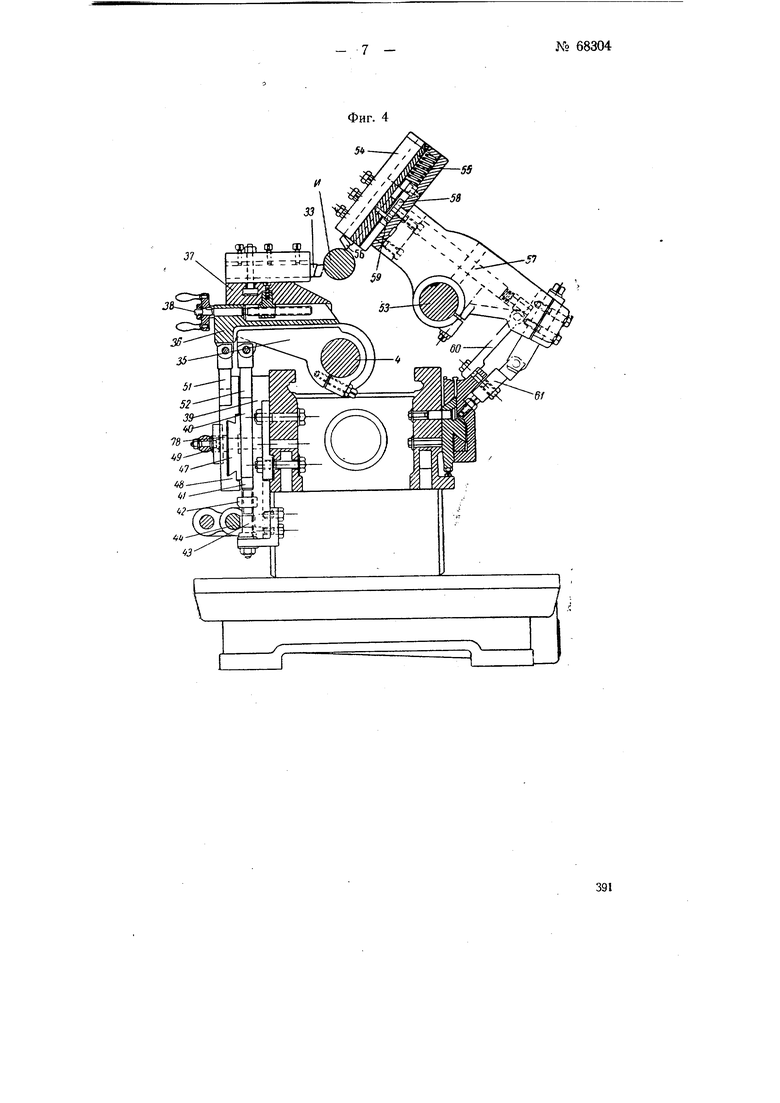

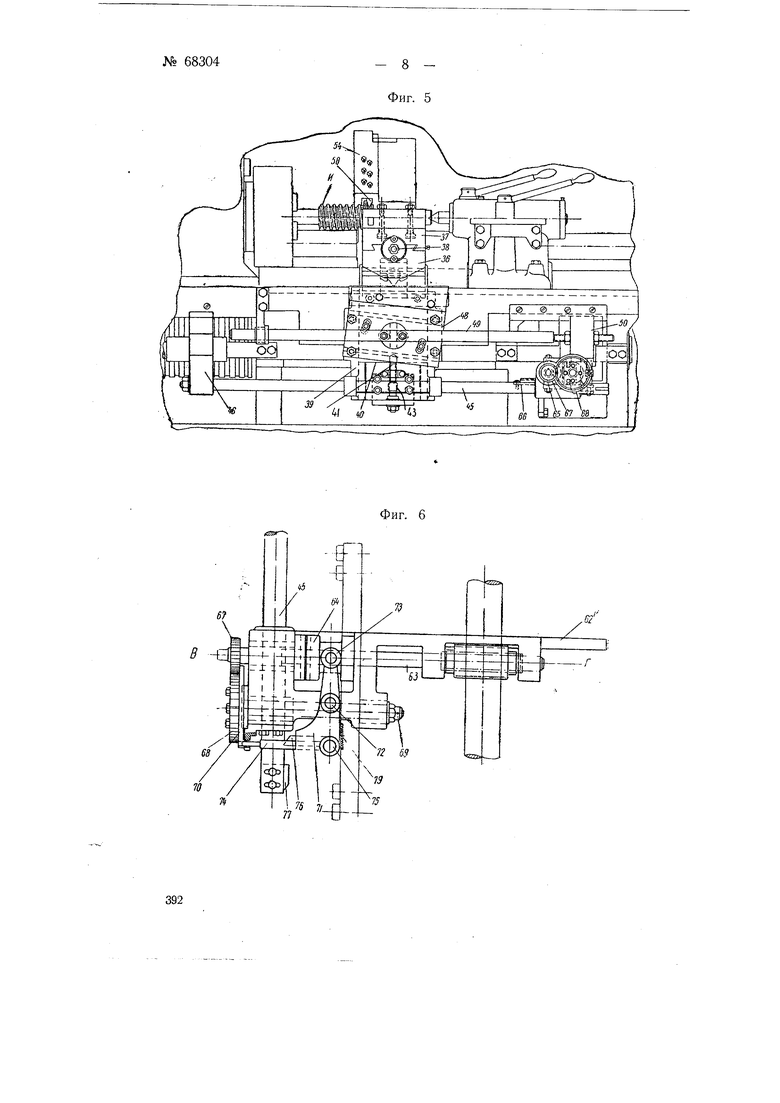

бонарезного приспособления, вид по стрелке А на фиг. 1; на фиг. 3 - механизм для подачи резца перед каждым рабочим ходом, вид сверху по стрелке Б на фиг. 1; на фиг. 4 - поперечный разрез станка с предлагаемым приспособлением в еидоизмененной конструкции; на фиг. 5 - то же (вид спереди); на фиг. б - механизм для подачи резца перед каждым рабочим ходом (вид сверху) ; на фиг. 7 - продольный разрез этого механизма по линии ВГ на фиг. 6; на фиг. 8 - поперечный разрез; на фиг. 9 - схема установки распределительных барабанов.

С задней стороны передней бабки / (фиг. 1) под ЩКИБОМ имеются коробка для сменных щестерен 2 и кронштейны с двумя подшипниками, в которых установлен резьбовой копир 3. На левом конце вала 4 продольного супорта закреплен рычаг 5, на конце которого в соответствующих направляющих с пружинным амортизатором установлена полугайка 6.

Справа от рычага 5 на валу 4 продольного супорта закреплены кронштейн 7 с роликом и продольный супорт 8. Под супортом 8 располол ены две каретки 5 и 10. Каретка 9 смонтирована в наклонных направляющих на боковой поверх385

ности- станины и связана посредством, тяги 11 и ролика с кулаком 12 вспомогательного распределительного барабана 13.

На каретке 9 смонтирована движущаяся под углом к изделию каретка 10, получающая движение посредством тяги 14 с роликом от кулаков 15 и 16 на главном распределительном барабане 17. На каретке 10 установлена линейка 18, на которую опирается призма продольного супорта.

Барабан 19 выключения станка жестко закреплен на валу 20. На противоположном конце этого же вала также жестко закреплен барабан 13. Барабан 17 свободно вращается на валу 20 вместе с барабаном 21. Последний при помощи двух кулаков 22 и 23 управляет переключением барабана 17 с быстрого вращения на медленное и обратно.

Барабан 13 снабжен механизмом поперечной подачи (фиг. 3). В червячной паре 24 этого механизма червячная щестерня прикреплена кторцовой поверхности барабана 13. На переднем конце червячного вала (со стороны рабочего места) неподвижно закреплен храповик 27 и маховик с рукояткой 26. Другой храповик 27 при помощи шпонки надет на втулку щестерни 29 и может иметь осевое перемещение под действием короткой спиральной пружины 28. Шестерня 29 свободно надета на вал червяка и находится в зацеплении с зубчатой рейкой 30, на одном конце которой имеется регулировочный винт 31, а на противоположной стороне спиральная пружина 32 достаточной жесткости для того, чтобы переместить рейку 30 в крайнее левое положение.

В качестве режущего инструмента для нанесения резьбы можно применить резец 33 или резьбовую гребенку.

Предположим, что требуется нарезать цилиндрическую наружную резьбу на изделии И. Для этого при неработающем станке изделие вставляют в центры и закрепляют, после чего нажатием рукоятки включают станок.

386

Главный распределительный барабан 17 в момент включения станка вращается с больщой скоростью, соответствующей холостому ходу, и при помощи кулака 15 через ролик и тягу 14 перемещает каретку 10 на подъем, как указано стрелкой а. При этом поднимается линейка 18 и через опорную призму вращает передний супорт 8; вместе с супортом вращается вал 4 с закрепленным на нем рычагом 5 с полугайкой 6 по направлению к резьбовому копиру 3. В этот момент резец 33 накопится в положении снятия первой стружки.

Резьбовой копир 3, войдя в зацепление с полугайкой 6, перемещает передний супорт 8 вместе с валом 4. Таким образом, происходит нарезание резьбы. Барабан 17 при помощи кулачков 22 и 23, закрепленных на барабане 21, переключен в это время на медленное-вращение. Вспомогательный распределительный барабан 13 и барабан 19 выключения станка -- неподвижны.

В конце рабочего хода супорта 8 барабан 17 переключается на быстрый ход, кулак 16 перемещает каретку 10 влево (по стрелке б), резец 33 отходит от изделия и полугайка 6 выходит из зацепления с резьбовым копиром 3. После этого кулак 15а барабана 17 посредством кронштейна 7 перемещает продольный супорт 8 и рычаг 5 с полугайкой 6 в крайнее правое (начальное) положение.

При движении каретки 10 вправо она упирается в регулировочный винт 31 механизма поперечной подачи. При этом зубчатая рейка 30 также перемещается вправо, вращая шестерню 29, храповики 25 и 27, червяк и червячную шестерню 24 вместе с барабаном 13. Кулак заднегобарабана посредством ролика и тяги 11 пермещает каретку 9 влево по направлению сплошной стрелки в, давая дополнительное перемещение резцу 33 по направлению к изделию Я. Это дополнительное перемещение является поперечной подачей резца. Во время обратного, хода, когда каретка 10 перемещается влево, зубчатая рейка 30

под действием пруж:ины 32 отходит также влево, а храповик 25 скользит по храповику 27, не вращая червяка 24.

После того как барабан 13, установленный на определенное число циклов (проходов), повернется на определенный угол, обратный кулак 34 при 1ПОМОЩИ ролика и тяги 11 перемещает каретку 9 вправо в направлении пунктирной стрелки 2, отводя резец 33 в радиальном направлении в начальное положение. В этот момент барабан 19 повернется на такой угол, что упор, укрепленный на нем, через систему рычагов, имеющихся у станка, выключит главную фрикционну о муфту станка. На этом заканчивается нарезка резьбы одного изделия И.

Согласно устройству (фиг. 4 и 5), передний супорт состоит из трех осHOBlibix частей. Одной из них является внутренний рычаг 35, жестко закрепленный на продольном валу 4. Другая корытообразная часть 36 сидит продольном валу 4, но может повертываться на нем на некоторый угол. Третьей частью является ползушка 37 с винтом 38, несущая на себе резцедержавку с резцом 33.

Передняя каретка состоит из корытообразной части 59 с вертикально расположенными направляющими в форме ласточкина хвоста. Она прикреплена болтами к передней вертикальной плоскости станины. В вертикальных направляющих этой части 39 помещена нолзушка 40, которая может перемещаться вверх и вниз под действием винта 41 и гайки 42. Винт в средней части имеет шестерню 43, сцепленную с зубчатой рейкой 44, нарезанной на щтоке 45, один конец которого соединен с ползущкой 46 распределительного барабана 17, получающей перемещение от кулаков, укрепленных на этом барабане.

К ползушке 40 прикреплены направляющие 47 с кареткой 48, которая может быть установлена под углом, как показано на фиг. 5. Каретка 48 соединена с продольным валиком 49, соединенным с ползущкой 50 заднего вспомогательного распределительного барабана, перемещающейся от кулаков, укрепленных на этом барабане.

К каретке 48 прикреплена линейка 51, на которую опирается поворотная часть 36 продольного супорта.

Рычаг заднего супорта жестко закреплен на валу 53. На верхнем конце рычага установлен поперечный супорт 54. Пружина 55, помещённая в заднем конце супорта, стремится отвести резец 56 от изделия И. На верхнем конце валика 57 укреплен эксцентрик 58, на который опирается ролик 59. На нижнем конце валика 57 сидит щестерня, соединенная верхним торцом с муфтой, имеющей наклонные торцовые зубцы. Шестерня входит в зацепление с круглой зубчатой рейкой. При перемещении каретки заднего супорта рейка упирается концами в два упора 60, закрепленные на каретке, и, перемещаясь относительно рычага заднего супорта, вращает щестерню и валик 57. Так- как на верхнем конце этого валика закреплен эксцентрик 58, опирающийся на ролик 59, то при вращении валика 57 задний резец 5 перемещается в направлении к изделию И. Так происходит поперечная подача заднего супорта. Радиальный подвод и отвод заднего супорта осуществляются вращением рычага вместе с валом 55 при помощи перемещающейся задней линейки 61.

Главный распределительный барабан 17 (фиг. 9) сидит на пустотелом валу и закреплен на нем щпилькой 62. К барабану прикреплена болтами червячная шестерйя 63, получающая вращение от червяка, соединенного кинематически с механизмом подач. Через пустотелый вал проходит вал 20, на левом конце которого закреплен барабан 19 скулаком для останова станка после окончательной обработки изделия. На правом конце вала 20 закреплены червячная щестерня 24 и вспомогательный распределительный барабан 13. На левом конце пустотелого вала закреплен барабан 21 для переключения главного распределительного барабана 17 с быстрого на

387

замедленный ход. Барабан 13 посредством червячной пары 24 получает периодическое вращение от механизма поперечной подачи.

Кронштейн 62 механизма поперечной подачи (фиг. б-8) крепится болтами к станине станка с внутренней стороны проема, в котором помещается вспомогательный распределительный барабан 13. В этом кронштейне проходит валик 63, на правом конце которого закреплен червяк, находящийся в зацеплении с червячной щестерней 24. Вместо червячной пары могут быть применены винтовые шестерни. Шестерня 24 прикреплена болтами к вспомогательному распределительному барабану 13 (фиг. 9). На левом конце валика 63 находится скользящая кулачковая муфта 64, соединенная с валиком при помощи шпонки.

Левее муфты 64 на валик 63 свободно надета шестерня 65. На торце этой шестерни имеются выступы, при помощи которых с ней может входить в сцепление передвижная кулачковая муфта 64. Внутри шестерни помещается пружина, удерживающая муфту и щестерню в разъединенном положении. Шестерня сцеплена с зубчатой рейкой 66, закрепленной на конце штока 45, получающего через ползушку 46 продольное перемещение от кулака, укрепленного на главном распределительном барабане 17.

На конце валика 63, заканчивающемся квадратом, находится шестерня 67, сцепленная с шестерней 68, прикрепленной четырьмя болтами к фланцу валика 69. Вместе с шестерней 68 к фланцу валика 69 прикреплен делительный диск 70 с отверстиями, от числа и расположения которых зависят число проходов при нарезании резьбы и глубина резания за каждый проход. Вилка 71, вращающаяся на шпильках 72, входит в кольцевую впадину кулачковой муфты 64 двумя прикрепленными к вилке 71 роликами 73. На противопололшом конце вилки 7/ имеется стерлсень 74, поворачивающийся на некоторый угол вокруг оси 75. На этом же конце вилки 71

388

находится кулак 75 с пружиной 79 и упором, ограничивающим его отклонение. На конце штока 45 закреплена выступающая пластина 77 для периодического отклонения вилки 71.

Изделие И устанавливается в центрах или закрепляется в патроне, после чего включается станок при помощи рукоятки, расположенной на передней бабке. В этот момент главный распределительный барабан 17 быстро вращается. Укрепленный на барабане 17 кулак перемещает ползущку 46 вправо. Шток 45 с зубчатой рейкой 44 также перемещается вправо. Зубчатая рейка 44 вращает шестерню 43 с гайкой 42 и поднимает винтом 41 ползушку 40 с линейкой 52; одновременно с этим перемещаются вверх направляющие 47, каретка 48 и линейка 5/. При подъеме линейка 52 через призму поворачивает внутренний рычаг 55 супорта вместе с валом 4 и кронштейном 5 с закрепленной на нем полугайкой, которая при этом входит в зацепление с резьбовым копиром 3.

Нри движении штока 45 вправо зубчатая рейка 66 вращает шестерню 65 (фиг. 7), а выступающая пластина 77 отклоняет кулак 76. При этом вилка 71 поворачивается и двумя закрепленными на ней роликами 73 вводит кулачковую муфту 64 в зацепление с шестерней 65. Вместе с этим стержень 74 выходит из отверстия делительного диска 70. Шестерня 66 приводит во вращение муфсу 64 и валик 63. При этом посредством червячной пары 24 приводят во вращение вспомогательный распределительный барабан 13 и барабан 19 (фиг. 9). Угол поворота ба.рабана 13 определяется расположением конических отверстий на делительном диске 70, так как во время вращения диска 70 стержень 74 своим концом опирается на его поверхность, удерживая кулачковую муфту 64 в зацеплении с шестерней 65. В момент совпадения стержня 74 с отверстием в диске 70 кулачковая муфта 64 под действием пружины, находящейся внутри шестерни 55, отойдет вправо и выйдет из зацепления с шестерней 65, а вращение валика 63 и барабана 13 прекратится.

За время вращения барабана 13 ползушка 50 под действием кулака, укрепленного на барабане 13, переместит при помощи двух роликов 78 шток 49 влево, а вместе с ним и каретку 48 (фиг. 4). Так как каретка 48 расположена наклонно, то ее неремещение подвинет линейку 51 вертикально вверх и корытообразная часть 36 супорта повернется на некоторый угол, приблизив резец 33 к изделию И. Таким образом будет осуществлена поперечная подача на требуемую глубину резания.

В момент подвода резца 33 к изделию при помощи винта 41, т. е. когда резец будет установлен на стружку, вводится в зацепление полугайка с резьбовым копиром 3. Вращением копира 5 резец 33 будет перемещаться вдоль оси изделия И, производя нарезку резьбы. В это время главный распределительный барабан будет медленно вращаться, а барабан 13 будет неподвижным.

После того, как рабочий ход окончен, барабан 17 переключается на быстрый ход и кулак перемещает ползушку 46 в обратном направлении, т. е. влево. Вместе с этим влево будут перемещаться шток 45 и зубчатая рейка 44. Вращением винта 41 каретка 48 опустится вниз, отведет резец 33 от изделия Я и разъединит полугайку с резьбовым копиром 3. Во время перемещения штока 45 в обратном (левом) направлении выступающая на конце этого штока пластина 77 отклонит кулак 76, не вызвав перемещения вилки 71, после чего кулак 76 снова придет в первоначальное положение под действием пружины 79.

Когда будет сделан последний рабочий ход (до заданного среднего диаметра резьбы), кулак, закрепленный на барабане 19 (фиг. 9), поднимет рычаг и остановит станок.

Подвод резца 33 для установки на стружку при первом проходе производится автоматически после включения станка, при помощи соответствующего выбора расстояния между отверстиями на делительном диске 70, который вращается с такой же угловой скоростью, как и вспомогательный распределительный барабан 13.

Предмет изобретения

1.Приспособление для автоматической установки резца в рабочее положение на станках с копирным резьбонарезным приспособлением с применением опорной для супорта линейки, направляющей его движения, отличающееся тем, что, с целью подвода резца 33 к изделию и отвода его, применена для перемещения линейки 18 в направлении к изделию и обратно каретка 10, перемещаемая под углом к оси изделия кулаками 15 и 16 на распределительном барабане 17 (фиг. 1).

2.Видоизмененное приспособление по п. 1, отличающееся тем, что для перемещения линейки 52 применен еинт 41, вращаемый зубчатой рейкой 44, перемещаемой кулаком на распределительном барабане (фиг. 4 и 5).

3.Форма выполнения приспособления по п. 1, отличающаяся тем, что для периодической- подачи резца 33 каретка 10 установлена на каретке 9, получающей движение под углом к оси изделия от кулака 12 на вспомогательном распределительном барабане 13, вращение которого на определенный период времени включает каретка 10 в конце своего движения для подвода супорта с резцом 33 к изделию (фиг. 1).

4.Форма выполнения приспособлений по п. 2, отличающаяся тем, что для периодической подачи резца 33 верхняя часть 36 супорта выполнена подвижной по отношению к изделию под действием линейки 51, перемещаемой по высоте кареткой 48, получающей движение от кулака на вспомогательном распределительном барабане 13, вращение которого на определенный период времени включает щток 45, несущий зубчатую рейку 66 (фиг. 4-9).

J S

22 -Jf3 21

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для автоматической установки резца в начальное положение при нарезании конической резьбы на полуавтоматических токарных стайках с кодирным резьбонарезным приспособлением | 1943 |

|

SU64263A1 |

| Токарно-винторезный станок | 1932 |

|

SU36756A1 |

| Устройство для заточки резцов | 1932 |

|

SU45178A1 |

| Станок для нарезания винтовой резьбы | 1937 |

|

SU53935A1 |

| Приспособление к токарному станку для обточки конических поверхностей | 1937 |

|

SU54874A1 |

| Приспособление для установки резца в начальное положение при нарезке многозаходной резьбы | 1947 |

|

SU78684A1 |

| Приспособление к токарному станку для обработки лопастей гребных винтов | 1934 |

|

SU41301A1 |

| Универсальное затыловочное приспособление к токарному станку | 1935 |

|

SU45787A1 |

| Машина для набора планок иглами или колками | 1937 |

|

SU55219A1 |

| Продольно-строгальный станок | 1934 |

|

SU47533A1 |

Фиг. 3

2623

31

Фиг. 4

5S

№ 68304

- 8 Фиг. 5

В HElE

Фиг. 6

75 fi ,Ж 7/ - ,

Фиг. 8

т w

Фиг. 9

Авторы

Даты

1947-01-01—Публикация

1945-01-15—Подача