1

Изобретение относится к получению пенопластов на основе поливинилхлорида, имеющих небольшой удельный,вес и повышенную механическую прочность, добавлением большого количества неорганическкх порошкообразных веществ, которые могут использоваться в качестве предотвращающих возгорание материалов.

В качестве теплоизоляционного материала применяют вспененные основы поливинилхлорида из-за их отличногосвойства нгибиpoвaть восплси ленёнияу химического сопротивления и механй ческой прочности. Однако вспененные основы Фтносительно чувствительны к нагреванию - уменьшает объем при воздействии высокой температуры или дают газообразный хлористый водород при воздействии огня. Кроме того, они дорогостоящи в производстве по .сравнению с другими вспененными пла стическими материалами, такими как пенополиуретан. Поэтому их применяют в относительно специфической области, независимо от их отличных свойств

Известен способ получения пено- пласта путем смешения поливинилхлорида с карбонатом кальция и/или силикатом магния и вспенивания полученной

смеси. Наполнитель - карбонат кальция и/или силикат магния используют в (зстве, в 0,1-1,2 раза превкшающем количество попивинилхлорнда по весу ;1J .

Однако вследствие-свободного вспенивания формование материгЛЬв невозможно, если кол11чество добавляемых неорганических порошкообразных веществ превышает эту величину. Кроме того, трудно предотвратить выделение хлористого водо| ода из-за наличия поливйнилхлорида, выделение дыма и повреждения в результате)обгорания, когда хлористый винил подверггиот термической обработке, даже если количество испцрьзуемых неорганических порсяакробразйых веществ в 1,2 раза превышает количество поливйнилхлорида. Пенопласт, полученный по этому способу, имеет недостаточйо высокую механическую прочность.

Целью изобретения является повышение механической прочности и термостойкости пенопласта.

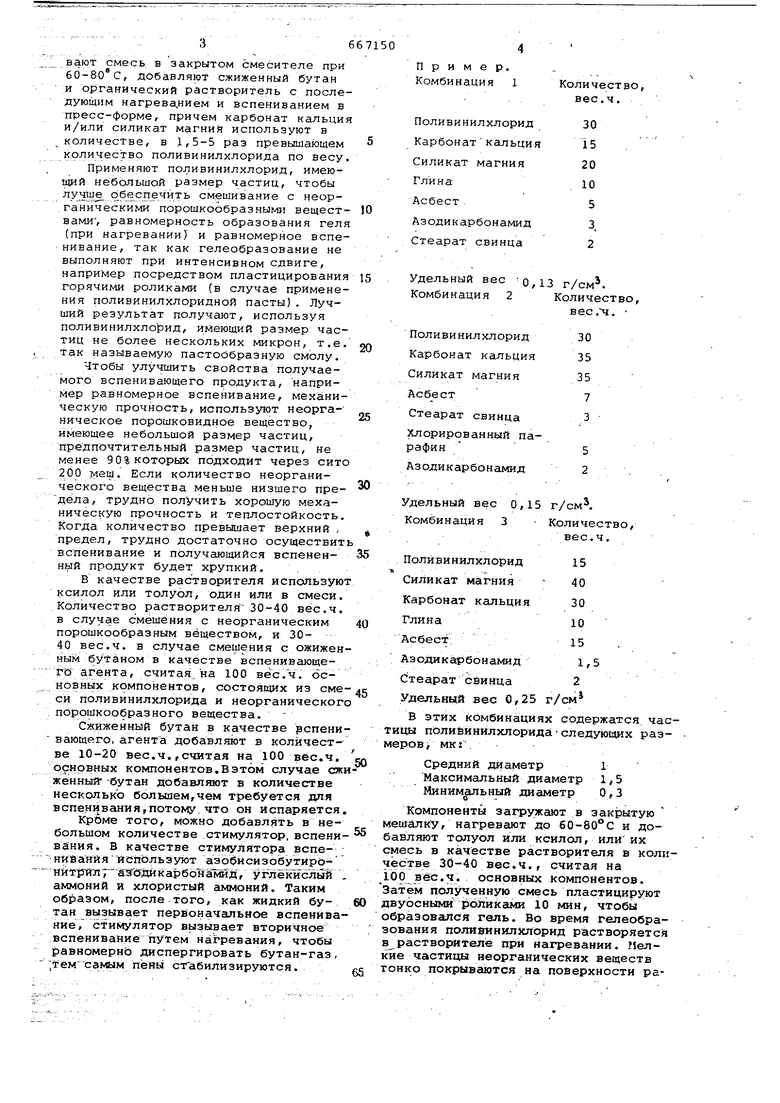

Эта цель достигается тем, что в исходную смесь вводят асбест в количестве, а 0,16-1,0 раз превьвйающем количество поливииилхлорида по весу, .и органический растворитель, нагревают смесь в закрытом смесителе при 60-80 С, добавляют сжиженный бутан и органический растворитель с после дующим нагрева нием и вспениванием в пресс-форме, причем карбонат кальци и/или силикат магний используют в количестве, в 1,5-5 раз превышакэщем количество поливинилхлорида по весу Применяют поливинилхлорид, имеющий небольшой размер частиц, чтобы лучше о беспечйть смешивание с неор.ганическими порошкообразными вещест вами , равномерность образования гел (при нагревании) и равномерное вспенивание, так как гелеобразование не выполняют при интенсивном сдвиге, например посредством пластицирования горячими роликами (в случае применения поливинилхлоридной пасты). Лучший результат получают, исдользуя поливинилхлорид, имеющий размер частиц не более нескольких микрон, т.е так называемую пастообразную смолу. Чтобы улучшить свойства получаемого вспенивающего продукта, напримёр равномерное вспенивание, механическую прочность, используют неорганическое порошковидное вещество, имеющее небольшой размер частиц, предпочтительнай размер частиц, не менее 90% которых подходит через сит 200 мещ. Если количество неорганического вещества меньше низшего , трудно, получить хорошую механическую прочность и теплостойкость Когда количество превышает верхний , предел, трудно достаточно осуществит вспенивание и получающийся вспененный продукт будет хрупкий. . , В качестве растворителя использую ксилол или толуол, один или в смеси Количество растворителя 30-40 вес.ч в случае смешения с неорганическим порошкообразным веществом, и 3040 вес.ч. в случае смешения с ожижен ным бутаном в качестве вспенивающего агента, считая на 100 вес.ч. основных компонентов, состоящих из сме си поливинилхлорида и неорганическог порошкообразного вещества. Сжиженный бутан в качестве рспени вающего, агента добавляют в количестве 10-20 вес.ч.,считая на 100 вес.ч. основных компонентов.Вэтом случае сж женный: бутан добавляют в количестве несколько большем,чем требуется для вспенивания,потому.что он испаряется Кроме того, можно добавлять в небольшом количестве стимулятор, вспени вания. В качестве стимулятора вспе нйВаяйяйспЬльэуют азобисизобутиромйтрйЛ7 азШхйкарбонаШдг углекислый аммоний и хлористый аммоний. Таким образом, после того, как жидкий бутан вызывает первоначальное вспенй1ва ние, стимулятор вызывает вторичное вспенивание путем нагревания, чтобы равномерно диспергировать бутан-газ ;тём самым пены стабилизируются. Пример. Комбинация Количество, вес.ч. Поливинилхлорид Карбонаткальция Силикат магния Гли н а Асбест Азодикарбонамид Стеарат свинца Удельный вес о,13 г/см Комбинация 2 Количество, в ее .ч. Поливинилхлорид30 Карбонат кальция35 Силикат магния35 Асбест7 Стеарат свинца3 Хлорированный парафин 5 Азодикарбонамид 2 . Удельный вес 0,15 г/см. Комбинация 3 Количество, вес.ч. Поливинилхлорид 15 -. - Силикат магния 40 Карбонат кальция30 Глина10 Асбест15 Азодикарбонамид1,5 Стеарат сйинда2 Удельный вес 0,25 г/см В этих комбинациях содержатся часцы полиЁйнилхлоридаследующих разров , мк: Средний диаметр 1 Максимальный диаметр 1,5 Минимальный диаметр 0,3 Компоненты загружают в закрытую шалку, нагревают до бО-ВО С и довляют толуол или ксилол, или их есь в качестве ра створителя в колистве 30-40 вес. ч. , считая на 0 вес.ч. основных компонентов. тем полученную смесь пластицируют уосными роликами 10 мин, чтобы разовался гель. Во время гелеобравания полйвинилялорид растворяется растворителе при нагревании. Меле частицы неорганических веществ нко покрываются на поверхности растворенКой смолой и сцепляйтея один с другим смолой. Получают гелеобразный материал, в котором большое количество неорганических порошкообразных веществ покрыто небольшим количеством поливинилхлорида.

Затем полученный гелеобразный материал перемешивают с 10-15 . жидкого бутана и 30-40 вес.ч. растворителя, считая на 100 вес.ч. основны компонентов, в течение 15 мин в смесителе, в котором через кожух проходит холодная вода. Давление в закрытом смесителе повышают до определенного наполнителя (5-10 кг/см) вследствие испарения растворителя и сжиженного бутана. Во время этого процесса, однако, испарение растворителя и жидкого бутана предотвращают, хот5 сжиженный бутан равнс5мерно рассеян и растворен в растворителе. Эти самым гелеобразный материал, состоящий из поливинилхлорида и неорганических порошкообразных веществ, размягчают без отделения материала, чтобы образрвать золь, в -котором жидкий бутан равномерно диспергирован.

Затем полученный таким образом золь загружают через пресс в металлическую форму с повышенным давлением до 200 кг/см и нагревают с паром до 15-190 0 в течение 60 мин, чтобы осуществить гелеобразование.

С зтого времени массу охлаждают до комнатной температуры в форме под давлением и удаляют оттуда.

Далее полученное вспененное вещество нагревают в приборе с циркулирующим горячим воздухом при 90-110°С в течение 60 мин, чтобы осуществить вторичное вспенивание для получения вспененного продукта, В этом случае бутан-газ, диспергированный в веществе при первоначальном вспенивании, равномерно диспергируют и стабилизируют при вспенивании азодикарбЬнамидом в качестве вспенивающего стимулятора при вторичном вспенивании. Испытание сжиганием,.

, Образец 1. Пёнопйаст из поливинил;хлорида размерами 200x200x15, имеющий удельный вес 0,13 г/см и полученный из комбинации 1,

Образец 2, Пенопласт из поливинилхлорида размерами 200x200x15 мм, имеющий удельный вес 0,13 г/см и полученный из комбинации 1,

Образец 3, Пенопласт из поливинилхлорида размерами 200x200x15 мм, имеющий удельный вес О,15 г/см, полученный из комбинации 2,

Образец 4. Пенопласт из поливинилхлорида размерами 200x200x15 мм, по-, лученный из комбинации 3.

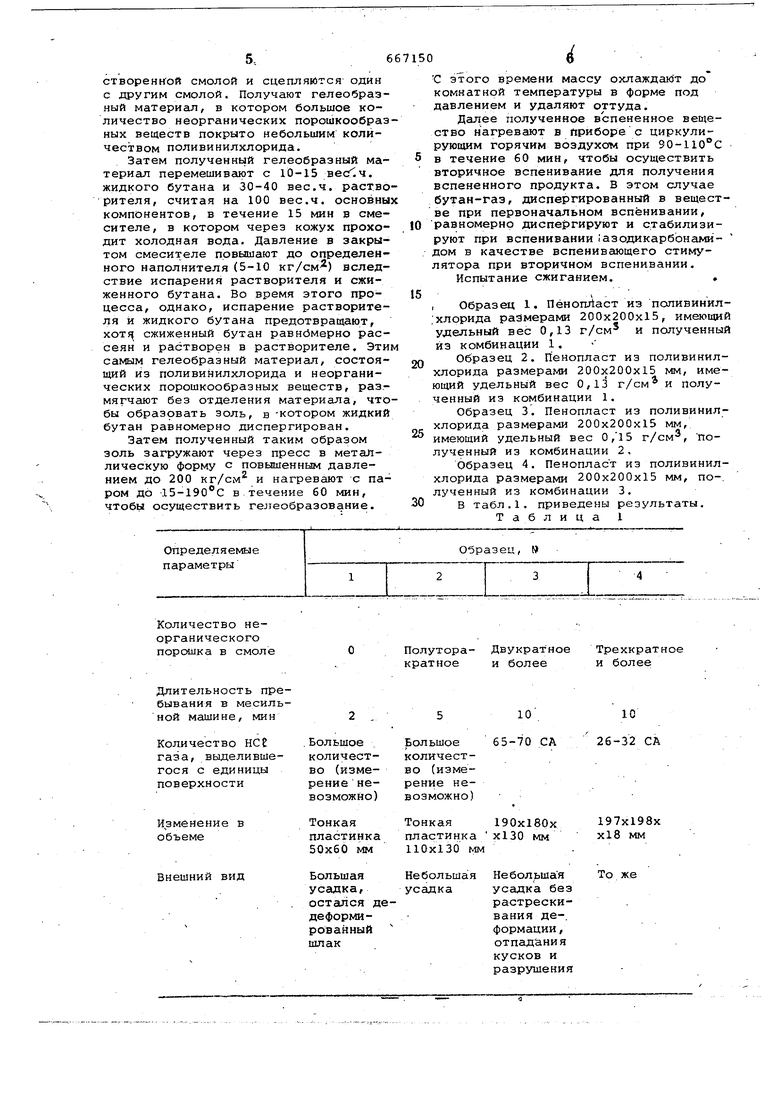

В таблЛ. приведены результаты. Таблица 1

Количество неорганическогопорошка в смоле

Длительность пребывания в месильной машине, мин

Количество HCg газа, выделившегося с единицы поверхности

Изменение в объеме

Внешний вид

Полутора- Двукратное

Трехкратное и более кратное и более

10

10 26-32 СА

65-70 СА

Тонкая 190х180х пластинка х130 мм 110x130 мм

То же Как видно из табл.1 при увеличений количества неорганического порош-, кообразнрго вещества выделение газообразного хлористого водорода и деформация уменьшились. Однако при.добавлении большого количества йеорТанического порошкообразного продукта образец теряет форму после сжигания. Ниже приводятся методы исследования и данные свойств образцов пенопластов, полученных по предлагаемому способу. Для исследования берут образцы пенопласта, полученного из смеси 15 вес.% поливинилхлорида, 75 вес.% карбоната кальция и 10 вес.% асбесU.Исследование по чередованию -Нагревания и охлаждения:

а)Способ исследования.

Нагревание и охлаждение исследуемого Образца производят с использованием холодильной и плавящей испытательной машины, а изменение усилия изгиба исследовалось для определения разрушения расслоения, усадки.

б)Условия исследования / Температура охлаж-20 С, 12 ч

дения и время 667150 та J де со 5 пр 10

Таблица 2

Температура нагрева и время , 12 ч

Нагревание и охлаждение следуют друг за другом 100 раз при вьаиеуказанных условиях.

с) Состояние исследуемого образца В начале испытания исследуемый образец насыщен водой, и содержание влаги во время испытания ие контролируется.

д) Результаты испытания Результаты приведены в табл.3. 8 Удельный вес пенопласта 0,13 г/см. .Изгибающее усилие, изгибание, сожание влаги и удельный вес. а)Способ испытания Испытание выполнено в соответствии Способом испытания досок на изгиб, нятым в строительной технике. Размеры исследуемого образца Исследуемый образец 1 500 мм X 400 мм X 15 мм Исследуе-. мый образец 2 500 мм X 400 мм х 30 мм б)Результаты исследования Результаты приведены в табл.2.

О 25

Ш.Исследования изменения длины вследствие абсорбции воды. i а) Методика исследования

Исследуемый образец длиной 160, шириной -40 и толщиной 15 мм помещают в воздушный сушильный шкаф с мешалкой, где нагревают 24 ч при . После этого переносят в эксикатор и охлаждают до нормальной температуры. На испытуемый образец наносят две линии в продольном направлении,.удаленные одна от другой на 140 мм.

Расстояние 2 между этими линиями измеряется сравнивающим устройством с точностью более, чем 1/500 мМ. Чистую воду распыляют на испытуемый

Степень абсорбции воды, %

.Степень удлинения, %

IV.Степень изменения длины , обус-. ловленная действием темпе1рат1фы и влажности.

а) Исследуемый образец длиной 160, шириной 40 и толщиной 15 мм помещают в устройство, управляющее температурой и влажностью. Условия по этим параметрам приведены ниже. Посл недельной выдержки образец вынимают. из устройства к замеряют степень изменения длины:. На образец наносят на расстоянии около 140 мм одна от другой две маркировочные линии. Расстояние . между этими линиями замеряют сравнивающем устройством с точностью, прёвЁйШсцащёй 1/500 мм. Затем испытуемый образец помещают в устройство, управляюо ё t температурой и влажностью, где он находится при предписанной температуре и относительной влажности.

Таблица

8,2

8,0

7,3

7,8

6,8 6,6

6,1

образец таким образом, что содержание влаги в исследуемом образце принимает предопределенное значение. Испытуеьелй образец хранится в герметически закрытой емкости. После 24 ч выдержки замеряют расстояние между двумя маркировочными линиями.

степень изменения длины исследуемого образца (%) из-за абсорбции воды рассчитана с точностью до одной сотойпо следующей формуле 8 -С

к 100 -. Ч

б) Результаты исследования Результаты исследования приведены в табл,4.

Т а б л и ц а 4

8 12 (насыщен (водой)

0,03 0,08 0,10

Расстояние tj между двумя маркировочными линйяТми замеряют после почти недельной выдержки. Степень изменения длины (%), обусловленная действием

50 температуры и относительной влажности, рассчитана с точностью до одной сотой по формуле

ег - ,

55

X fOO .

б) Условия исследования Исследуемый образец выдерживают неделю при 20,40,60 или с влажностйо атмосферы 30%. Затем выдержи60вают при тех же температурах с влажностью атмосф зры 90% в течение еще одной недели. После этого измеряют степень изменения длины.

б) Результаты исследований

65 Результаты приведены в табл.5.

.Степень изменения длины, обусловленнаянагревоМ.

а) Методика исследования Величину удлинения исследуемого образца Эамёряют сравнивающим устройством при наблюдении через смотровое стекло, вделанное в печь, в которую помещают образец, Точность составляет 1/100 мм. В одном исследоваИспытуемый образец 1 удельный вес 0,13 г/см.

Таблица 5

НИИ скорость подъема температуры поддерживается 5 С/мин в соответствий с программой управляющей системы. В другом исследовании температура поддерживается на заданном уровне в течение 4 или 8ч.

б) Результаты исследования Результаты исследования приведены в табл. 6 и 7.

Таблица б

Испытуемый образец 2 удельный вес О,10 г/см.

Авторы

Даты

1979-06-05—Публикация

1974-08-23—Подача