1

Изобретение откосится к пр й1зводству пеноматериала и может быть использовано в различных областях промьиапенности при изготовлении изоляционных покрытий, строительных элементов-, многослойных материалов и т.д.

Известны способы получения пеноматериалов, применяемых при изготовлении строительных злек(ёнтов, покрытий, многослойных материалов, на основе водного раствора щелочного силиката и низкомолекулярного полиизоцианата общей формулы

OCN-R-NCO

где R - алкиленовый, аралкиленовый или ариленовый радикал.

Таким же образом могут применяться другие полиизоцианаты, полиизотиоцианаты и их производные. Пригодны также диизоцианаты жирных кислот общей формулы

NCO

(СН

CH,j,((CH2)NCO, где X + у в целом составляет 6-22 и Z означает число 0-2, например ;изоцианатостеарилизоцианат.из указан

ных соединений п,п -дифенйлметандиизоцианат оказывается наиболее пригодным при их практическом использовании. Толуилендиизоцианат, например 2,4- и 2,6 -изомеры, также легко получаются и пригодны для использования f 1 .

Согласно изобретению в качестве растворов щелочных силикатов пред10почтительно применяются растворы силиката натрия. О количественном соотношении примененного изоцианата к щелочному силикату делаются следующие указания.

15

Относительные количества щелочного силиката и изоцианата можно кз.менять, в результате чего, как указано ранее, получаются продукты с различными физическими свойствами и

20 вероятно с отклоняющейся химической структурой.

Целесообразно и- желательно применя ть избыток силиката, т.е. большее количество, чем стехиометрически эк25вивалентное количество.

Однако смеси из водного раствора силиката натрия и используемого низковязкого полиизоцианата образуют крупнодисперсные эмульсии, в резуль тате чего необходимо в систему вводить эмульгирующие.добавки и стабилизаторы пены.

Полученный в результате пеноматериал хрупок и непрочен, имеет трещины и раковины в структуре.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ получения пеноматериалов, предусматриванхций использование в качестве изоцианатного компонента полиизоцианатов с ионными группами, которые обеспечивают лучшую эмульгируемость между органической и неорганической фазами Г23.

Однако одновременно повьипается реакционная способность и чувствительность по отнсяиению к влаге воздуха.

Цель изобретения - получение пеномахериала с улучшенными механическими свойствами.

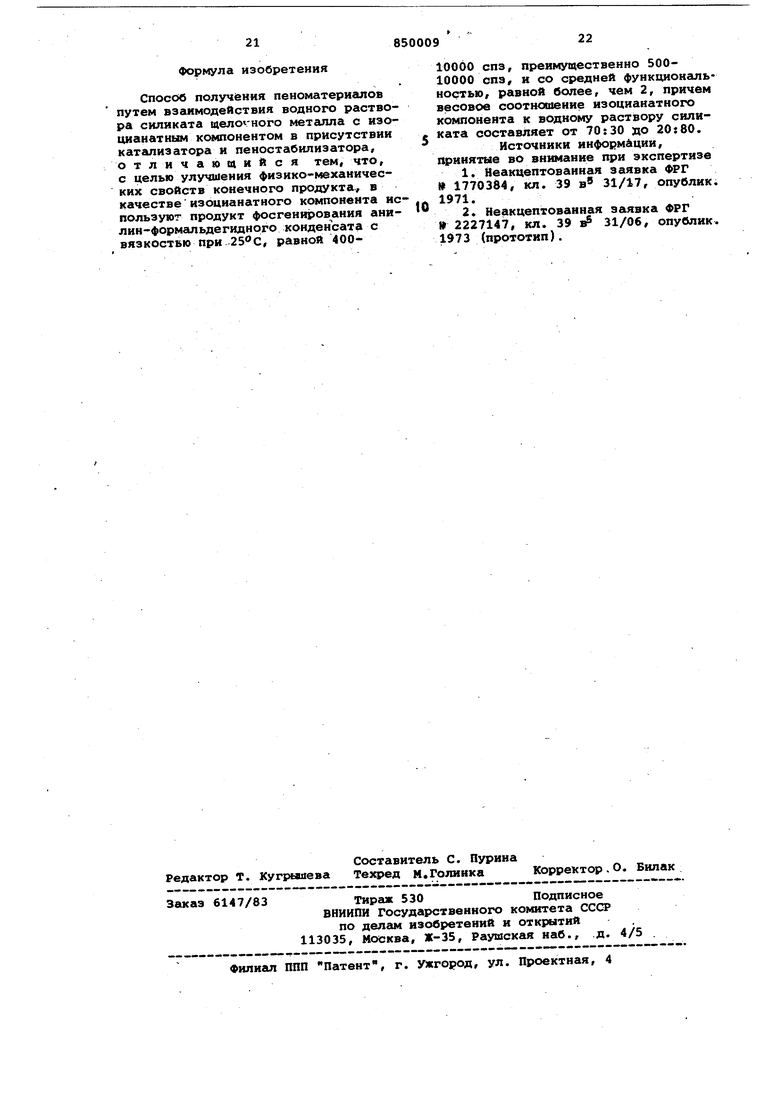

Поставленная цель достигается тем что в качестве изоцианатного компонента используют продукт фосгенирования анилин-формальдегидного конденсата с вязкостью при , равной 400-10000 спз, преимущественно 50010000 спз, и со средней функциональностью, равной более, чем 2 причем весовое соотношение изоцианатного компонента к водному раствору силиката соста1вляет - от 70:30 до 20:80.

Пригодными для осуществления предлагаемого способа Являются и форполимеры, которые получают путем взаимодействия избытка продукта фосгенирования анилин-формальдегидного конденсата с различными соединениями, содержащими активный атом водорода, удовлетворяющие критериям, согласно изобретению, относительно вязкости и функциональности.

Под водными растворами силикатов предполагается использование растворов силиката натрия и/или калия в воде. Могут быть также использованы сырые технические растворы, которые дополнительно содержат силикат кальция, силикат магния, бораты и алюминаты. Молярное соотношение tO/j (Ме металл) не критическое и может колебаться в широких пределах; предпочтительно оно составляет 4-0,2, в особенности 1,5-0,3.

Можно применять нейтральный силикат натрия, из которого приготовляются 25-35 вес.%-ные растворы. Предпочтительно, применяются 32-54 вес.%-ные pacTBOi силикатов, которые только при достаточной щелочности облещгиот необходимой для обработки вязкостью ниже 500 пуаз. Также могут использоваться растворы силиката амлюния, например, растворы гуанидинсиликата, правда, они менее предпочтительны. Речь может идти об истинных или также о коллоидных растворах.

Выбор концентрации зависит прежде всего от желательного целевого продукта. Компактные или закрытоячеистые материалы предпочтительно приготовляются с помощью концентрированных растворов силикатов, которые в случае необходимости получаются путе добавки гидроокиси щелочного металла с низкой вязкостью. Таким образом приготавливают 40-70 вес.%-иые растворы. С другой стороны, для приготовления открытоячеистых легких пенопластов предпочтительны растворы силикатов с 20-40%-ным содержанием.

Также при использовании высокодисперсных наполнителей в больших количествах предпочтительны растворы силикатов с 20-44%-ным содержанием.

Смесь необходимых компонентов не стабильная. Жизнеспособность, во время которой перерабатываются смеси, зависит прежде всего от реакционноспособности, от общего количества освобождающегося силикатного раствора, а также от концентрации силикатного раствора. Она составляет от 0,2 с до примерно 15 ч.

Предпочтительна жизнеспособность от 1 с до 20 мин.

Из этого следует, что смешивание осуществляется непосредственно перед формованием.

Получение пеноматериала на основе изоцианатного компонента и геля кремневой кислоты можно осуществлять по известной технологии, например вспенивания полиуретаны, причем взаимодействие должно протекать в отсутствие связывающего воду неорганического наполнителя. Так как вследствие этого Жизнеспособность чгцде всего ниже и реакция часто протекает спонтанно уже при -20Ос, возможность периодического получения ограничивается. Практически такой способ применяют для получения более мелких фасонных деталей максимгшьно до 10 кг. Предпочтительно по обычной для получения полиуретановых пен технологии компоненты непрерывно смешиваются в смесительной камере с низким временем пребывания и затем отверждаются при формовании. Для этого жидкую или пастообразную смесь выливают, например в формы, наносят на поверхность или заполняют этой смесь углубления, швы, щели и т.п.

При смешении соотношение между полиизоциаиатом и щелочными силикатами может колебаться в широких пределах, например от 90 до 10 вплоть от 10 до 90. Предпочтительно соотношение между полиизоцианатом и щелочным силикатом составляет между 7525 и 15-85. Оптимальные эксплуатационные свойства, в особенности высокая изолирукяцая способность, а также высокая эластичность, устойчивост формь при нагревании и трудная воспламеняемость, получаютопри соотношении смеси от 60-40 до 18-82. Согласно изобретению используют катсшизаторы. В качестве испольэуекы катсшизатооов применяют третичные амины, например триэтиламин, трибутиламин, N-метил-морфолин, N-этилморфолии, М-кокоморфолин, N,N,N ,N тетраметилэтилендиамин, 1,4-диаза-бицикло-(2,2,2)-октан, М-метил-М-диметиламиноэтилипиперазин, N,N-диметилбензиламин, бис- (,N-диэтил аминоэтил -адипат, К,М-диэтилбензил амин, пгнтаметилдизтилентриамин, N,N-димeтилциклoгeкcтлaмин,N,N,N ,н -татраметил-1,3-бутандиамин, N,N-диметил-1Ь-фенилэтиламин, 1, 2-диметилимидазол, 2-метилимидазол. Третичными аминами, обладающими активными по отношению к из.оцианатным группам атомами водорода, являю ся, например триэтаноламин, триизопропаноламин, Н-метил-диэтаноламин, -этил-диэтаноламин, Ы,Н-диметил-этаноламин, а также их продукты взаимодействия с алкиленоксидами, как пропиленоксидом и/или этиленокс дом, кремнийорганические амины с уг лерод-кремний-связями. Например, 2,2,4-триметил-2-силаморфолин, 1,3-диэтиламинометил-тетраметилдисилоксан. В качестве катгшизаторов применяют, также азотсодержащие основания как тетрагшкиламмонийгидроокиси, да лее гидроокиси щелочных металлов, как гидроокись натрия, феноляты щелочных металлов, как фенолят натрия, или алкоголяты щелочных металлов, как метилат натрия. Также могу использоваться в качестве катализаторов гексагидротриазины. В качестве катализаторов могут также применяться органические соед нения металлов, в особенности олово ганические соединения, такие как с ли олова-(II) карбоновых кислот, ка ацетат олова-( И ), октоат олова-(И этилгексоат олова-(II) и лаурат оло ва- (to и соли диалкилолова карбоно вых кислот, например дибутнполоводиацетат, дибутилоловодилаурат, дибутилоловомалеат, или диоктилолово диацетат. Катализаторы, как правило, испол зуются в количестве 0,001-1 вес.% по отношению к количеству соединени по-меньшей мере с двумя реакционноспособными по отношению к изоцианатам атомами водорода с молекулярным весом 400-10000. Можно также одновременно применять поверхностно-активные добавки (эмульгаторы и пеностабилизаторы). В качестве эмульгаторов применяют натриевые соли сульфонатов касторового масла или жирных кислот или со ли жирных кислот с аминами, как оле новокислый диэтиламин или стеариновокислый диэтаноламин, а также соли щелочных метёшлов и аммония сульфокислот, например додецилбензолсульфокислоты или динафтилметандисульфокислоты, или также жирных кислот, как рицинолевой кислоты, или полимерных жирных кислот. В качестве пеностабнпизаторов применяют прежде всего водорастворимые полиэфиросилоксанЫф Эти соединения в общем построены так, что сополимер окиси этилена с окисью пропилена связан с полидиметилсилоксановым остатком. Согласно изобретению также могут применяться ингибиторы реакции, .реагирующие как кислоты вещества, как соляная кислота или органические галоидангидриды кислот, далее регуляторам Ячеек - парафины или жирные спирты или диметилпоЛисилоксаны, а также пигменты или красители и огнезащитные средства: трис-хлорэтилфосфат, или фосфат алюминия и полифосфат алюминия, стабилизаторы против влияния погодных условий и старения, мягчители (пластификаторы) и фунгистатически и бактериостати-. чески действующие вещества, наполнители, такие как сульфат бария, кизельгур, сажа или флотированный мел. Особое значение имеет введение огнезащитных средЪтв, в особенности галогенированные парафины и неорганические соли фосфорной кислоты, метафосфорной кислоты или полифосфорной кислоты. Получение пенопластов осуществляется таким образом, что в периодически или непрерывно работающем смесителе описанные реакционные компоненты смешивают друг с другом в одну стадию или в несколько стадий и образующуюся смесь чгице всего вне смесителя подвергают вспениванию и застыванию в формах. При этом составляющих примерно 0-200°С, предпочтительно 30-160°С реакционных температур можно достигать либо тем, что один или несколько реакционных компонентов предварительно подогревают уже до процесса смешения, либо нагревают в смесительном аппарате, либо приготовленную реакционную смесь нагревают после смешения. Пригодны также комбинации того или другого варианта способа для установления регулирования реакционной температуры. В большинстве случаев .во время самой реакции выделяется достаточно тепла, так что реакционная температура после начала реакции или вспенивания может повышаться до значения выше 30°С. Особенно ценные пластмассы получают, когда отверждение происходит при температурах выше 20°С, в особенности 30-100°С. При комбинациях из полиизоцианатов с 10-40% NCO-группи растворов силикатов щелочных металлов без наружного подвода тепла извне выделяется столько тепла, что содержащаяся вода начинает испаряться. Внутри блоков пенопласта могут достигаться температуры свыше . При таких условиях происходят осо бенно ярко выраженные -взаимодействия или особенно тесное связывание между неорганическим и органическим полимером, так что материалы получаются в результате, с одной стороны, твердьами, однако с другой стороны высокоэластичными и поэтому чрезвычайно нечувствительными к удару и устойчивыми к излому. Поскольку выделяющегося при реакции между компонентами количества теплоты недостаточно, смесь можно сразу подвергать повышенной температуре, например 40-100 -с. В особых случаях также можно снашивать при температуре atmje вплоть до под давлением, так что при выходе материала наступает снятие напряжения с пенообразованием. Для получения пенопластов при повьзшенной температуре можно также работать с высококипящими вспенивающими агентами, например гексаном, ди хлорэтаном, трихлозрэтаном, четыреххлористым углеродом, легкими бензинами в качестве добавок. Содержащаяся в смеси,вода также может-выполнят функцию вспенивающего агента. Далее, тонкие металлические порошки, например кальция, магния, алюминия или цинка благодаря выделению водорода с помощью достаточно щелочного жидкого стекла могут служить в качестве вспе нивающего агента, причем они одновременно оказывают отверждающее©и усиливакадее действие. Пенопласты можно получать также при помощи инертных газов, в особенности воздуха. Например, одну из обеих реакционных компонентов можно предварительно вспенивать воздухом и затем смешивать с другой. Также мож но достичь смешения компонентов, например, с помощью сжатого, воздуха, так что непосредственно образуется пена, которая затем отверждается при помещении в форму. Свойства Образующихся пенопластов например их плотность во влажном со- стоянии, несколько зависят при данной рецептуре от процесса смешения, например формы и числа оборотов мешалки, строения смесительной камеры и т.д., а также от выбранной реакционной температуры при начале вспенивания. Плотность во влажном состоянии изменяется примерно от 0,005 до 0,6 г/см, чаще всего получают плотности влажных свежих пен от 0,02 до О,4 г/см. Высушенные пены могут иметь открытоячеистый или закрытоячеистый характер, чаще всего они имеют открытоячеистый характер и обладают плотностями от 0,01 до 0,2 г/см. Согласно предпочтительному варианту, раствор полиизоцианата в жидком вспенивающем агенте смешивают с водным раствором силиката щелочного металла и таким образом при вспенивании отверждаиот. Вместо вспенивающих агентов для получения пенопластов могут применяться также неорганические или органические высокодисперсные полые тела, как раздутые полые шарики из пластмассы, соломд и т.п. Таким образец, доступные пешл могут применяться в сухом или влажном состоянии, при известных условиях после процесса сжатия или температурной обработки , под давлением, в качестве изолирующих материалов, заполнителей полостей, упаковочных материалов, строител1}}1ых материгшов с хорсялей устойчивостью к растворителям и благоприятнЕлм поведением при горении. Они применимы также в качестве легких структурных элементов, в форме многослойной структуры, например с металлическими покровными слоями, в строительстве домов, автомобилестроении . Особенный интерес представляют собой получаемые по предлагаемому способу легкие неорганически-органические Пенопласты с кажущейся плотностью 10-80 кг/с, Пенопласты можно получать в форме непрерывных или прерывистых блоковых материалов, при производстве с помощью двойного ленточного транспортера в виде ламинированного или не лелшнированного листового материала или также непосредственно на строительной площадке с помощью смешения. Особенно ценные для конструктивной области в секторе строительства легкие строительные материалы могут приготовляться благодаря тому, что загрузки неорганических гранулятов с низкими кажущимися плотностями, например, вспученное стекло, вспученные глины (керамзит), вспученный сланец (шифер)у пемза и т.д. вспенивают вместе с вьанеуказанными пенопластами. Таким образом, можно рационально изготовлять элементы стен и фасадов, которые на основании незначительного содержания органических частей во всем многослойном материале по ДИН 4102 достигают класса (по горению) несорючих строительных материалов (А2 . Реакционные смеси можно также диспергировать в капельной форме, например в бензине, или во время свободного падения и т.п. доводить до вспенивания и отверждения, причем образуются вспененные шарики. Можно также во вспен41вающиеся реакционные смеси, пока они еще жидкотекучие., добавлять органические и/или неорганические, способные к вспениванию или уже вспененные частицы, например вспученные глины,

вспученное стекло, древесину, микрогели, корковую пробку, полые шарики из пластмасс, например из полимеров винилхлорида. полиэтилена, полистиролов или пенопластовых частиц из ни или из прлисульфоновых, полиэпоксидов, полиуретанов, полимочевин, поли формальдегида, полифенолформальдегида, полиимидов, или вспенивать путем встряхивания этих частиц в реакционных смесях, и, таким образом, получать изоляционные материалы, которые Отличаются благоприятным поведением при горении.

Если в смеси, содержащие при известных условиях неорганические добавки водных растворов силикатов и . отвердителей при заданной температуре Одновременно добавляется способный испаряться или выделять газы при этих температурах вспенивающий агент например (галоид)-углеводород, образующуюся при этом жидкую смесь можно применять не только для изготовления однородных пенопластов или других, содержащих вспененные или невспененные наполнители пенопластов, а можно также вспенивать вместе с помещенными в нее холстом, тканью, сеткой, конструктивньали элементами или прочими проницаемыми структурами из вспененного материала, при этом получаются многослойные материашы со специальными свойствами, например благоприятным поведением при горении которые применимы при известных условиях непосредственно в качестве конструктивных элементов в секторе строительства, изготовлении мебели или в автомобиле- и самолетостроении

Предлагаемые пенопласты можно примешивать к грунту в форме комков при известных условиях вместе с удобрениями и средствами растений, чтобы улучшить аграрную консистенцию грунта, аде водосодержащие пены могут применяться в качестве субстрата для размножения ростков, черенков и растений или срезанных цветов. Путем разбрызгивания смесей на непроходимые или рыхлые территории, например дюны или болота (трясины), можно достичь ощутимого укрепления, которое спустя короткое время проходимо или защищает от эрозии.

Представляет интерес и нанесение разбрызгиванием предлагаемых реакционых смесей в случае пожаров и катастроф на защищаемые предметы, причем содержащаяся вода на поверхности защищаемого тела не стекает или быстро не может испаряться, благодаря чему достигают особенно активной защиты против горения или жары или облучения, так как отвержденная смесь, пок

она еще содержит воду, несущественно может нагреваться выше 100 С или поглощает ИК -или ящерное излучение.

На основании хорошей способности к распылению смеси тем, что их напыляют, например, на ткань, прочие плоскости, решетки или .только на стены, могут образовывать защитные перегородки и защитные слои при горных работах, в несчастных случаях и т.д.

Вспенивакициеся смеси также могут применяться при строительстве надземных и подземных сооружений, в дорожном строительстве для изготовления стен, уплотнений, для заделки швов, штукатурения, изготовления оснований для изолирования, отделок, в качестве покровных материалов для бесшовного пола и материалов для облицовки. Также возможно их применение в качестве адгезивов или строительных растворов или литьевых масс (литейных шликоров) при известных условиях в наполненной форме, причем принимают во внимание неорганические или органические наполнители.

Вследствие того, что отвержденные предлагаемые пенопласты после высыхания могут обладать значительной пористостью они пригодны в качестве сушителей, так как они снова могут поглощать воду. Однако они могут также нести биологически активные вещества или применяться в качестве носителей катализаторов или в качестве фильтров и абсорбентов.

Пенопласты в водосодержащем или высушенном или импрегнированном состоянии можно дополнительно лакировать, метёшлизировать, покрывать, ламинировать, гсшьванизировать, наносить на них покрытие путем напыления, склеивать или флокировать. Формованные изделия можно далее формовать в водосодержащем или высушенном состоянии, например путем фрезерования, распиловки, строгания, полирования и прочих способов обработки.

Примеры применяемых полиизоцианатов.

Пример 1. Дистиллят продукта фосгенирования анилинформальдегидного конденсата, состоящий из 90 вес.% 4,4 -дифенилметандиизоцианата, 8 вес.% 2,4 -дифенилметандиизоцианата, а также 2 вес.% 3-ядерных полифенил-полиметиленполиизоцианатов, вязкость при 7 сантипуаз, при ксмйнатной температуре частично кристаллизация; NСО-содержание 33 вес.%.

Пример 2. Из сырого продукта фосгенирования анилин-формгшьдегидного конденсата отгоняется столько диизоцианато-дифенилметана, что остаток после перегонки при 25°С обладает вязкостью 50 сантипуаз (2-ядерная часть 68 вес.%, 3-ядерная часть 16 вес.%7 часть с более высоким содержанием ядер полиизоцианатов 16 вес.% КСО-содержание 32 вес.%).

Пример 3. Соответственно полученный полиизоцианат с вязкостью 100 сантипуаз при 25°С (2-ядерная часть 59 вес.%, 3-ядерная часть 21,3 вес.%7 доля многоядерных полиизоцианатов 19,0 вес.%, NCO-содержание ;1.4 вес.%) .

П.р.и мер 4. Соответственно полувоенный полииэоцианат с вязкостью 200 qaHTHnya3 при (2-ядерная част 44,3 вес.,%, 3-ядерная часть 23,5 вес.%; доля многоядерных полиизоцианатов 32,2 вес.%, NCO-солержание 31,4.вес.% ) ,

Пример 5. Соответственно полученный полиизоцианат с вязкостью при 250-с 400 сантипуаз (2-ядерная часть 45 вес.%, 3-ядерная часть 22,3 вес.%; доля,многоядерных полиизоцианатов 32,6 вес.%; NCO-содержание 31,0 вес.%) ,

Пример 6. Соответственно полученный полиизоцианат с вязкостью при 25с 800 сантипуаз (2-ядёрная часть 40,6 вес.%; 3- ядерная часть 27,2 вес.%, доля многоядерных полиизоцианатов 32,2 вес.%; Ncb-содержание 30,5 вес.%).

Пример 7. Полиизоцианат Ц 6 и полиизоцианат П 8 смешиваются таким образом, что из них получается полиизоцианат с вязкостью 1100 сантипуаз при 25с.

Пример 8. Соответственно полученный полиизоцианат с вязкостью при 25с 1700 сантипуаз (2-ядерная часть 40,3 вес.%; 3-ядерная часть 34,0 вес.%; доля многоядерных пч лиизоцианатов 25,7 вес.%; NCO-содержание 30,4 вес.%).

Пример 9. Полу-форполимер, полученный из 1000 вес.ч. полиизоцианата П 5 и 15 вес.ч. бутандиола -

1,4.,..

Вязкость при 940 сантипуаз; NСО-содержание 28,2 вес.%.

Пример 10. Полу форполимер, полученный из 1000 вес.ч.цолиизоциан та П 5 и 30 вес.ч. гександиола - 1,6 Вязкость при 30000 сантипуаз, NСО-содержание 27 вес.%.

Пример 11. Полу-форполимер, пЬлученный из 1000 ес.ч. полиизоцианата П 5 и 15 веб.ч, гександиола 1,6. Вязкость при 1400 сантипуаз} NCO-содержание 28,6 вес.%.

Пример 12. Полу-форполимер, полученный из 1000 вес.ч. полиизоцианата П 5 и 30 вес.ч. глицерина. Вязкость при 25с 7500 сантипуаз, NCO-содержание 26,2 вес.%.

Пример 13. Продукт взаимодействия 100 вес.ч. П 3 с 1 вес.ч. воды. Вязкость при 19900 саитипуаэ; NCO-содержание 26,7 вес.%.

Пример 14. Полиизоцианат П 3 нагревают 2 ч при . Получают

полиизоцианат с вязкостью 1450 сантипуаз при 25с и содержанием NCO 24,2 вес.%.

Пример 15. изомеров и 80 вес.% 2,4 - толуилендиизоцианата и 20 вес.% 2,6-толуилендиизоцианата вводят во взаимодействие с водой при условиях биуретизирования. Вязкость при 25°С 6500 сантипуаз, NCO-содержание 32,5 вес.%.

Пример 16. Твердый технический остаток после перегонки, который получается при перегонке техкических смесей толуилендиизоцианатов. NCO-содержание 17 вес,%. Содержание мономера примерно 10 вес.%.

Пример 17. Жидкий технический остаток после перегонки, который получается при перегонке 1,6-гексаметилендиизоцианата. Вязкость при 25С 95 сантипуаз, NCO-содержание 35 вес.%. о

Пример 18. 2250 вес.ч. П 17 и 250 вес.ч. тонко размолотого П 16 нагревают вместе при перемешивании в течение 5 ч при , причем П 16 растворяется в П 17. Полученный в результате полиизоцианат U 18 имеет вязкость 800 сантипуаз при и М СО-содержание 31,9, вес.%.

Пример 19. Полученный соответственно П 18 полиизоцианат из 2000 вес.ч. П 17 и 500 вес.ч. П 16. Вязкость 1800 сантипуаз при 25°С; NCO-содержание 30,6 вес.%.

П р и мер 20. Полученный соответственно П 18 полиизоцианат из 1750 вес.ч. П 17 rt 750 вес.ч. П 16. Вязкость 6200 сантипуаз при NCO-содержание 29,2 вес.%.

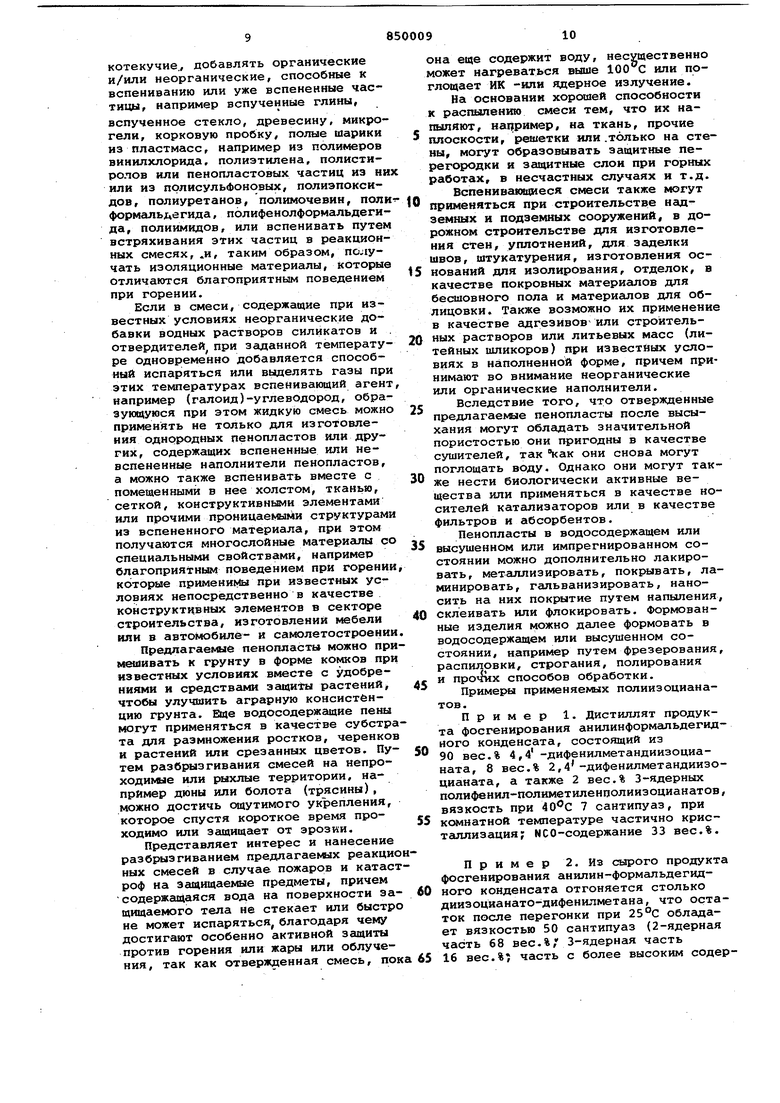

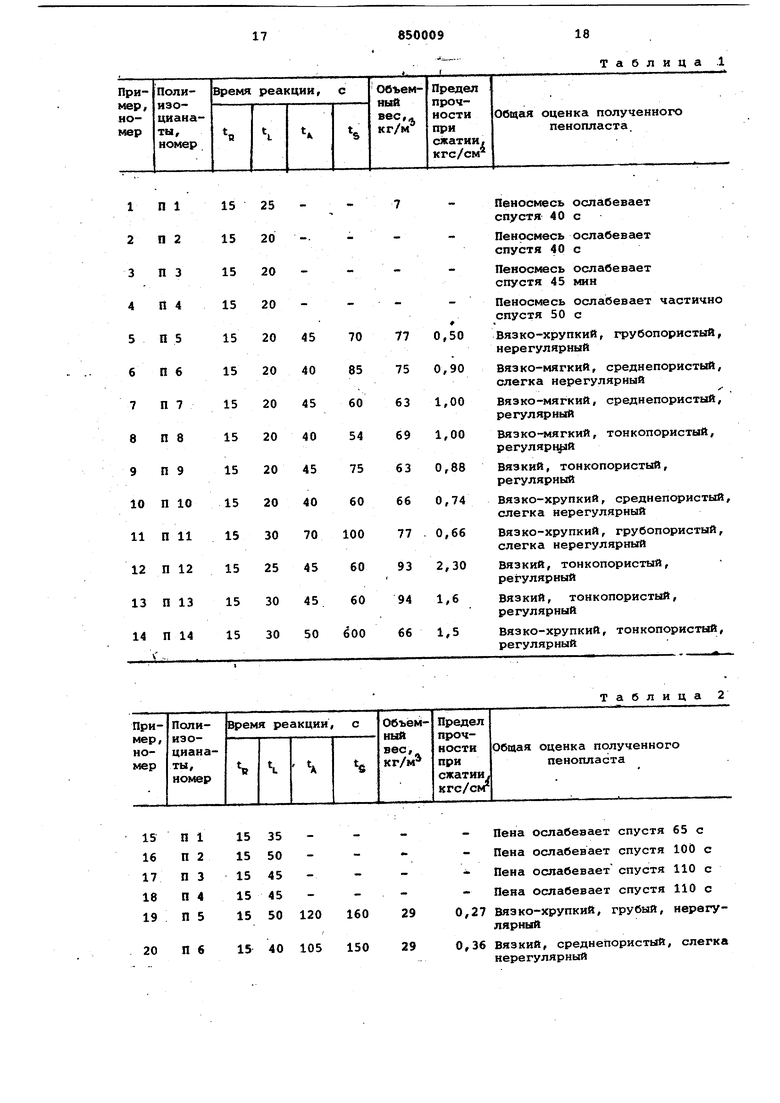

Примеры 1-14. При постоянной рецептуре, которая по составу основных компонентов, как и примененного активатора соответствует примеру 1, используются полйизоцианаты различной вязкости и функциональности и обрабатываются при одинаковых условиях. Основная рецептура следующая: 250 вес.ч. жидкого стекла на основе силиката натрия (48% твердого вещества, мольиое соотношение NajO : SiOj, 1:2, 1,5 вес.ч. стабилизатора (полиэфирополисилоксан). 4 вес.ч. 1минного катализатора (состоящего из 75 вес.ч. N,N-димeтилaминoэтaнoлa и 25 вес.ч. диазабициклооктана) 100 вес.ч. полиизоцианата (компонента t), 25 вес.ч. трихлорфторметана (компонета II).

Компоненты I и 1.1 смешивают, затем объединяют, перемешивают интенсивно с помощью скоростной мешалки в течение 15 с и затем выливают в бумажные пакетики, где реакционная смесь спустя короткое время начинает вспениваться и при действии тепла отверждается в неорганячески-органический пенопласт. Время реакции и

физические свопства полученных пенопластов представлены в табл. 1.

Введены обозначения:

tg - время перемешивания, время смешения смеси из компонентов I и И;

1ц - время выдержки, промежуток времени от начала смешивания до начапа вспенивания;

1д время схватывания, промежуток времени от начала смешивания до начинающеюся отверждения;

tg - время подъема, промежуток времени от начала смешения до окончания процесса вспенивания.

Объемный вес и предел прочности при сжатии определяют всегда спустя день после получения,

Как следует из примеров 1-4 табл.1 пенистая смесь ослабевает (пена оседает), поскольку вязкость примененных полифенил-полнметилён-полиизоцианатов составляет ниже 400 сантипуаз при (П 1 - П 4). Шлсоковязкие полифенил-полиметилен-полиизоцианаты П 5 - П 8 дают неорганически-органические пенопласты, которые при примерно Одинаковом объемном весе обладают тем более высокими пределами прочности при сжатии, как показывает более тонкопористая и более регулярная картина пор (ячеек) , чем более высоковязкий и более высокофункииональный примененный полиизоцианат.

Преимущество использования высоковязких полиизоцианатов (П 6 - П 8) отчетливо проявляется в тснл, что эти полиизоцианаты примерно одинакового химического строения дают, как и более нйзковязкие П 5 пено- . пласты, кйторые при более низком объемном весе обладают значительно более высокими прочностями при сжатии.

Продукты взаимодействия П 5 с незначительными количествами низкомолекулярных диолов (П 9 - П 11), в случае которых вязкость по сравнению с П 5 сильно повышена, однако функциональность может быть только незначительно выше, приводят к пенопластам с улучшенными свойствами.

Примеры 9-11. Решительно улучшаюггся свойства пенопластов, если в качестве полиизоцианата применяется пслу-форполимер (например П 12), в котором как функциональность, так и вязкость повышены, как это. имеет место в примере 12.

Примесш 13 и 14 показывают, что сам яо себе непригодный низковязкий полиизоцианат (П 3) путем простого нагревания (П 14) или путем взаимодействия с незначительными количествами воды (П 13) может превращаться в высоковязкий .полиизоцианат, из которого можно получать по прилагаемой рецептуре необходшше неорганически / органические пенопласты.

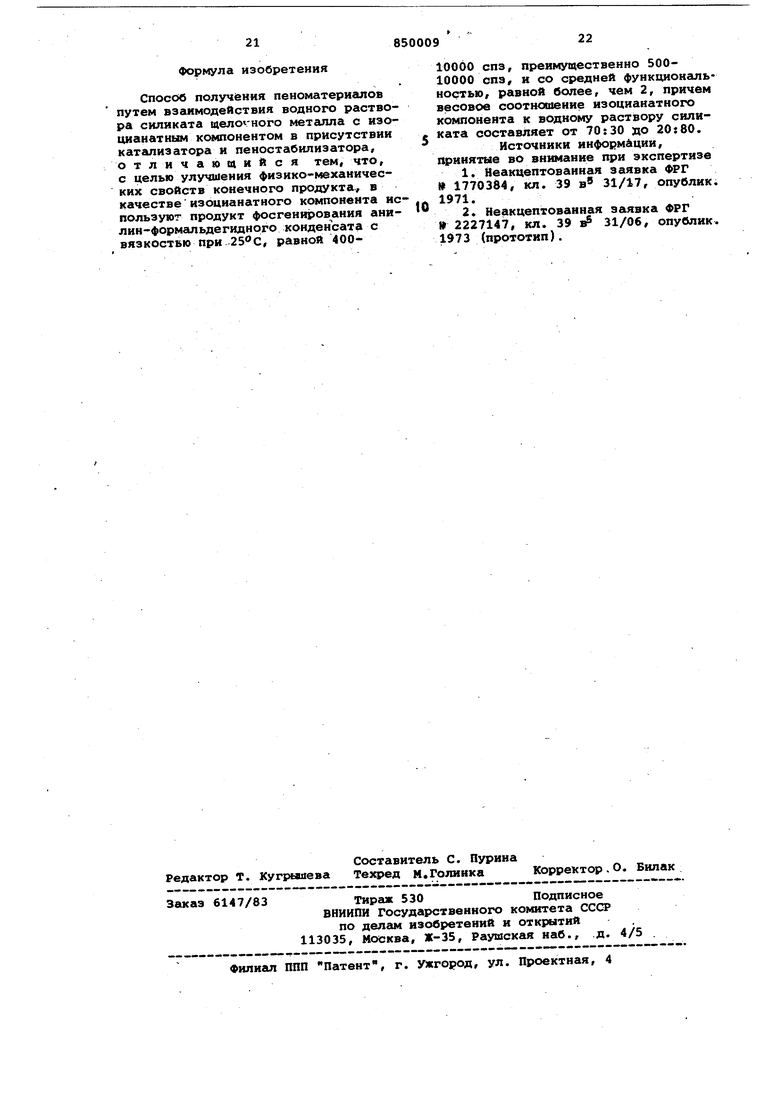

Примеры 15-23. 200 вес.ч. жидкого стекла на основе силиката натрия (44%твердого вещества, мольное соотношение Na, : SiO,j 1:2), (компонента , 1,5 вес.ч. стабилизатора согласно примерам 1-14. 2 вес.ч. аминного катализатора согласно примерам 1-14 100 вес.ч. полиизоцианата (П 1 П 8, П 14) (компонента II) 5 вес.ч. дифенилкрезилфосфата 40 вес.ч. трихлорфторметана.

0

Смешение компонентов, а также получение пенопластов осуществляют согласно примерам 1-14. Результаты представлены в табл. 2, примененные сокращения в которой соответствуют тако5вым табл. 1. В этой серии примеров также отчетливо показано, что полиизоцианаты с вязкостью более 400 сантипуаз при превосходят соответствукицие низкомолекулярные типы. При примерно одинаковом объемном весе по0лученных в результате неорганическиорганических пенопластов получают продукты, которые с.возрастающей вязкостью полиизоцианатов показывают более высокие вязкости, более регу5лярную и более тонкую ячеистую структуру, а также более высокую прочность при сжатии. (Примеры являются сравнительными) .

По сравнению с указанными в табл.1

0 примерами, приведенные в табл. 2 пе. нопласты отличаются более высокими вязкостями. Это объясняется, кроме измененного состава основных компонентов, и дополнительно совместно ис5пользуемым в качестве огнезащитного средства -дифенилкрезилфосфатом. i

При применении полиизоцианатов П 1 - П 4, которые обладают вязкостью ниже 400 сантипуаз при , 0 пеносмесь ослабевает, эти полиизоцианаты, хотя они имеют функционгшьность более 2, из-за своей низкой вязкости непригодны для способа изобретения.

Полиизоцианаты П 5 и П 8, которые

5 имеют такого же рода химическое строение и наряду с незначительно повышенной функциональностью прежде всего отличаются вязкостью f/- 400 сантипуаз при 2500, пригодны для по0лучения неорганически-органических пенопластов. При этом, как показывают примеры 19-22, с возрастающей вязкостью полиизоцианатов получаются пенопласты с более регулярной, вы5сокопористой (ячеистой) структурой, как и с сильно улучшенными почти при одинаковс объемном весе прочностями при сжатии. Эсли сравнивать пример 19 .с примером 22, то прочность при сжатии даже удваивается.О

Пример 23 показывает, что низ- ковязкий, сам по себе непригодный полиизоцианат (П 3) путем термической обработки можно перевести в вы5 соковяэкий, пригодный согласно изобретенкю продукт, который можно перерабатывать в пригодный пенопласт.

Пример 24. 200 вес.ч. жидкого стекла на основе силиката натрия, согласно примеру 1,2 вес.ч. аминного катализатора согласно примеру 1 (компонента I) 100 вес.ч. полиизоцианата П 15, 1 вес.ч. стабилизатора (прлиэфирополиоксан), 10 вес.ч. дифенилкрезилфосфата, 40 вес.ч, трихлорфторметана (компонента II).

Приготовление пенопластов осуществляется согласно примерам 1-14.

1д 15 с

Ч 30 с

1д 50 с

tg 60 с

Получают высокопористый хрупкий, неорганически-органический пеноматериал с регулярной ячеистой структурой, который в свежем состоянии обладает Объемным весом 33 кг/м.

Пример 25. 400. вес.ч. жидкого стекла на основе силиката натрия согласно примеру 1, 4 вес.ч. аминного катализатора согласно примеру 1 (компонента I) 100 вес.ч. полиизоцианата П 8,0,5 вес.ч. стабилизатора согласно примеру 24, 40 вес.ч. трихлорфторметана (компонента II).

Приготовление пенопластов осуществляется согласно примерам 1-14.

tg 15 с

t, 45 с

Ч 65 с

tg 115 с

Получают твердый, неорганическиорганический пеноматериал со средним размером пор и регулярной ячеиссой структурой с объемным весом 81 кг/м и предметом прочности при сжатии 0,6 кгс/см. На основании содержания высокой неорганической части этот пенопласт обладает превосходным пожароустойчивым поведением и легко может быть отнесен к классу В 1 (трудно воспламеняемым) по ДИН 4102.

Пример 26. 100 вес.ч. жидкого стекла на основе силиката натрия согласно примеру 1, 2 вес.ч.аминного катализатора согласно примеру 1 (компонента I ), 300 вес.ч. полиизоцианата П 8, 1 вес.ч. стабилизатора согласно примеру 24, 20 вес.ч. трихлорфторметана (компонента It).

Приготовление пеноматериала осуществляется согласно примеру 1-14.

to 15 с

tR Ч. 60 с 90 с t

ts . 95 с

Получают высокопористый неорганически-органический пеноматериал регулярной ячеистой структуры, который непосредственно после получения обладает объемным весом 12 кг/м и пределом прочности при сжатии 0,2 кгс/см. На основании его низкой кажущейся плотности этот пенопласт особенно пригоден в каче.стве дешевого изоляционного пеноматериала. 5 Пример 27. 200 вес.ч, жидкого стекла на основе силиката натрия согласно примеру 1, 2 вес.ч. аминного катализатора- согласно примеру 1 (компонента 1) 100 вес.ч. поQ лиизоцианата П 8, 0,5 вес.ч. стабилизатора согласно примеру 24, 5 вес.ч. дифенилкрезилфосфата, 3 вес.ч. хлорированной смеси парафинов 40 вес.ч. трихлорфторметана (компонента 1 I), 100 вес.ч. 40%-ного водного раствора дикалийгидрофосфата (компонента tit).

Компоненты сначалЭ сами по себе хорошо смешивают, затем интенсивно перемешиваемую с помощью скоростной

0 мешалки компоненту JI последовательно добавляют в компоненту I и компоненту 111. После 15 .с времени перемешивания реакционную смесь выливают в бумажные пакетики, где она спустя

5 55 с (рассчитано от момента соединения компонентов) начинает вспениваться и спустя 135 с (рассчитано с момента объединения компонентов) застывает в твердайй, неорганически.j органический пеноматериал с регулярной ячеистой структурой и тонким размером пор. Спустя день после приготовления определяют объемный вес и (Предел прочности при сжатии. Объем- ный вес 37 кг/м. Предел npo4HocTk при сжатии 0,3 кгс/см.

Полученный пенопласт особенно пригоден для применений в качестве изоляции, при которой Одновременно требуется хорошая негорючесть. Изготовленные по указанной рецептуре плиты выдерживают испытание на горение в шахте по ДИН 4102 и получили классификацию трудно воспламеняемые (В1). Примеры 28-41. Состав, время реакции, а также объемный вес и пределы прочности при сжатии полученных неорганически-органических пенопластов представлены в табл. 3. Получение пенопластов осуществляется соQ гласно примерам 1-14, употребляелвле сокращения соответствуют таковым в табл. 1. Все применяемые смеси веществ указаны в г. Получают твердые неорганически-органические пеноматериалы с регулярной ячеистой структурой и размером пор от среднего до

грубого.с объемным весом 120-250 кг/м которые на основании высоких пределов прочности и хорошего поведения при горений особенно хорошо пригодны

0 для изготовления легких, самонесущих, предварительно изготовляе|1«лх строительных деталей с превосходными теплоизоляционными свойствами.

Таблица 1

нерегулярный

21П 7 15 45 105 145 30

22П 8 15 40 90 130 28

23П 14 15 65 115 130 35 Примечание

Продолжение табл. 2

0,34 Вязкий, среднепористый, регулярный

0,54 Вязкий, тонкопористый, регулярный

0,60 Вязко-хрупкий, среднепористый, регулярный

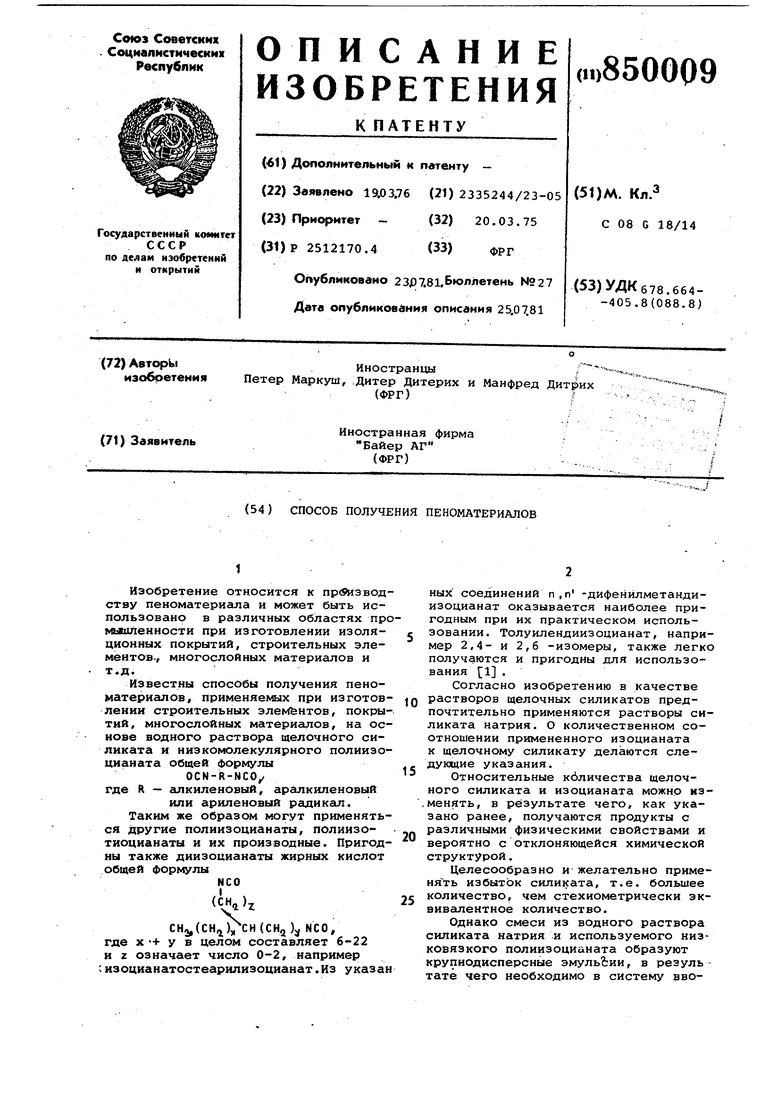

Т а блиц а

О 1)Эмульгатор, 50%-ный водный растврр натриевой сопи сульфохлорированяой смеси парафинов 2)tj. - tt 3)Объе в1Ый вес и предел прочности при сжатии определялись спустя 1 день после псшучения пено1шаста. 2185000 формула изобретения Способ получения пеноматериалов путем взаимодействия водного раствора силиката щело -ного метгшла с изоцианатным компонентом в присутствии. катализатора и пеностабилизатора, отличающийся тем, что, с целью улучшения физико-механических свойств конечного продукта, в качествеизоцианатного компонента . пользуют продукт фосгенирования анн- лин-формальдегиднрго конденсата с вязкостью при 25°С, равной 40092210000 спз, преимущественно 50010000 спэ, и со средней функциональ ностью, равной более, чем 2, причем весовое соотношение изоцианатного компонента к водному раствору силиката составляет от 70:30 до 20:80. Источники информации, принятые во внимание при экспертизе 1. Неакцептованная заявка ФРГ 1770384, кл. 39 в 31/17, опублик. 1971. 2. Неакцептованная заявка ФРГ №2227147, кл. 39 в 31/06, опублик. 1973 (прототип).

Авторы

Даты

1981-07-23—Публикация

1976-03-19—Подача