Изобретение относится к огнезащитным силиконовым композициям, предназначенным для защиты человека, стационарных и подвижных объектов от воздействия пламени и высоких температур в присутствии кислорода.

Уровень техники и описание аналогов в исторической хронологии.

Известен патент «Dow Corning», США (см. Harder J.W., патент США №3652488, «Огнестойкие силиконовые эластомеры, содержащие технический углерод и платину», 28.03.1972 г.) [1]. Далее, «патент США 3652488 [1]». Для удобства чтения текста, здесь и далее нумеруем все источники информации. Суть изобретения в том, что в монолитную композицию из силоксанового каучука с винильными группами, отверждаемого на платиновом катализаторе вулканизации гидридсилоксановыми соединениями, добавляют технический углерод в количестве 0,05% до 2% по массе. Добавка технического углерода в малых дозах придает композиции свойство не поддерживать горение и делает композицию трудно горючей.

Известен патент корпорации «Dow Corning» (см. Smith S.B., патент СИТА №3923705, 02.12.1975 г. «Способ приготовления огнезащитных силоксановых пенопластов и пенопласты, полученные из него») [2]. Далее, «патент США 3923705 [2]». Суть изобретения в том, что в монолитную композицию из силоксанового каучука с винильными группами, отверждаемого на платиновом катализаторе вулканизации гидридсилоксановыми соединениями, добавляют технический углерод в количестве 0,05% до 2% по массе и вспенивают во время ее отверждения. Запатентован способ вспенивания и расширенный список применяемых материалов для создания трудно горючих пенопластов. Необходимость создания подобных композиций была подтверждена пожаром на атомной электростанции « Ferry» в 1975 году (см. Клемпнер Д. «Полимерные пены и технологии вспенивания» Пер. с англ. под ред. Чеботаря A.M., С-Петербург, Профессия, 09.05.2009 г., с. 411) [3]. После этого пожара вспенивающаяся композиция, под коммерческим названием RTV-3-6548, применяется для герметичной заделки щелей в помещениях, в переходах, в кабельных проходках на всех атомных станциях США. Недостаток изобретенной композиции: при долговременном воздействии пламени и кислорода сгоревший слой пенопласта рассыпается и происходит сквозное прожигание слоя вспененной композиции.

Ferry» в 1975 году (см. Клемпнер Д. «Полимерные пены и технологии вспенивания» Пер. с англ. под ред. Чеботаря A.M., С-Петербург, Профессия, 09.05.2009 г., с. 411) [3]. После этого пожара вспенивающаяся композиция, под коммерческим названием RTV-3-6548, применяется для герметичной заделки щелей в помещениях, в переходах, в кабельных проходках на всех атомных станциях США. Недостаток изобретенной композиции: при долговременном воздействии пламени и кислорода сгоревший слой пенопласта рассыпается и происходит сквозное прожигание слоя вспененной композиции.

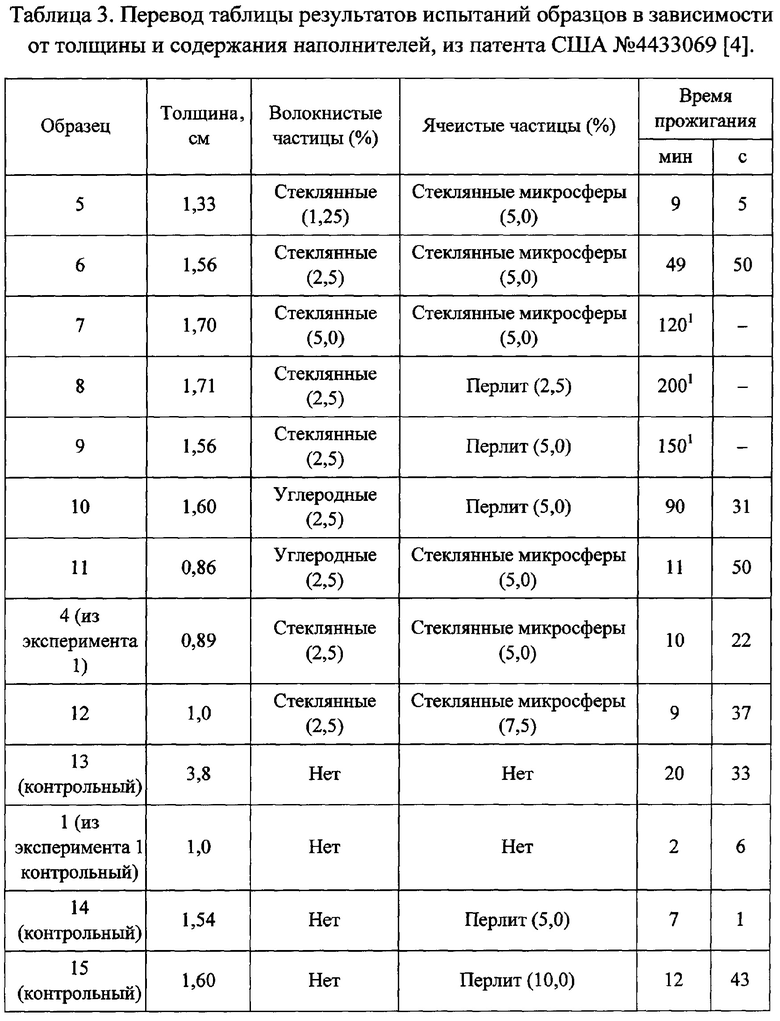

Известен патент корпорации «Dow Corning» (см. Harper J.R., патент США №4433069, 21.02.1984 г. «Способ получения огнестойких полисилоксановых пенопластов и пенопласты, полученные таким образом») [4]. Далее, «патент США 4433069 [4]». Суть изобретения в том, что в монолитную композицию из силоксанового каучука с винильными группами, отверждаемого на платиновом катализаторе вулканизации гидридсилоксановыми соединениями, добавляют технический углерод в количестве 0,05% до 2% по массе, наполняют огнестойкими волокнами и вспенивают во время ее отверждения. После выгорания полимерной матрицы от пены остается неорганический теплоизолирующий скелет из волокон, замедляющий сквозное прожигание. Добавка стеклянных микросфер кроме дополнительной теплоизоляции приводит к плавлению верхних слоев, склеиванию волокон стеклом и, в результате, приводит к полному перекрытию доступа пламени и окислителя к полимерной матрице. Между слоем расплава и пенопластом находится слой выжженного кокса, сохранившего структуру исходного пенопласта. Технический результат этой части изобретения патента США 4433069 [4]: образец вспененной композиции, толщиной 17,1 мм, выдержал воздействие пламени газовой горелки без прожигания 120 мин. Замена стеклянных микросфер перлитом с изменением концентрации наполнителей повышает время прожигания до 150 мин и 200 мин при равных условиях. Перлит - вспучивающий агент, который сначала образует неорганическую пену, а затем плавится в пламени газовой горелки. Вспененная композиция по патенту США 4433069 [4] отлично работает только в толстом слое с толщиной более 15 мм, но это никак не умаляет ее преимуществ при целевом применении для герметичной заделки строительных щелей и кабельных проходок на атомных электростанциях.

Известен патент корпорации «Dow Corning» (Nicolson W.R., Rapson L.J., Shephard K.L., патент США №6084002, 04.06.2000 г. «Огнестойкие силиконовые пенопласты») [5]. Суть изобретения в том, что в монолитную композицию из силоксанового каучука с винильными группами, отверждаемого на платиновом катализаторе вулканизации гидридсилоксановыми соединениями, добавляют технический углерод в количестве 0,05% до 2% по массе, наполняют игольчатыми микрокристаллами волластонита, природного основного силиката кальция и вспенивают во время ее отверждения. Применение волокнистых силикатов было описано в пункте 4 формулы изобретения из патента США №4433069 [4], описанного выше.

Ограничение применимости аналогов.

Все описанные аналоги сгорают в пламени пожара и, спасая от огня защищаемый объект, разрушаются внутрь. Только добавка вспучивающего агента расширяет границу композиции навстречу пламени. Вспучивающие добавки начинают действовать при выжигании композиции и, после прогрева до температуры от +400°С до +600°С, образуют стеклообразную неорганическую пену. Введенные в состав композиции тугоплавкие неорганические волокнистые наполнители, после выгорания матрицы, образуют скелет стенок пены, скрепленный расплавом стеклообразных масс. Долговременную и эффективную теплозащиту в тонком слое трудно получить, так как за областью прогрева (вспучивания) должен быть расположен теплоизолирующий слой вспененной композиции или дополнительного теплоизолятора. Судя по результатам испытаний, описанных в патенте США №4433069 [4], для эффективной теплозащиты от температур выше +900°С в течение часа потребуется слой вспененной композиции толщиной не менее 15 мм.

Ближайшим аналогом рассматриваем патент США №4433069 [4]. Среди всех патентов, описанных выше, в нем приведены наилучшие характеристики по времени прожигания образца композиции газовой горелкой, оцениваемому по началу тления бумаги с противоположной стороны образца.

Суть изобретения и принципиальное отличие от аналога.

В композицию из силоксанового каучука с винильными группами с добавкой технического углерода, отверждаемого на платиновом катализаторе вулканизации гидридсилоксановыми соединениями (компаунда), в отличие от аналога вводят не функциональный наполнитель, а многокомпонентную активную добавку, с помощью которой на поверхности уже отвержденной композиции под воздействием пламени управляемо выделяются и сжигаются летучие вещества, содержащие кремний, создавая на поверхности композиции огнеупорный, теплоизолирующий слой (далее - «защитный слой»), разделяющий композицию и пламя. Активную добавку вводят с помощью смесителя в силоксановый каучук после введения платинового катализатора вулканизации, но до введения отвердителя, с тщательным распределением по объему и выдержкой по времени от 1 мин до 480 ч, в зависимости от эффективности применяемого смесителя. Технический углерод вводят как в исходный компаунд, так и в активную добавку.

Активная добавка состоит из четырех функциональных компонентов:

- ингибитора термической деструкции силоксанового каучука;

- источника летучих соединений, содержащих кремний;

- минерального активатора защитного слоя;

- второстепенных улучшающих компонентов.

Схема огнезащитного действия композиции с активной добавкой.

На первой секунде воздействия пламени на изобретенную композицию начинается термическое разрушение наружного слоя, глубиной до 0,1 мм, с выделением летучих соединений, содержащих кремний. Под воздействием пламени выделившиеся летучие соединения, содержащие кремний, окисляются, оседают на поверхности композиции, образуя над поверхностью композиции защитный слой. Защитный слой состоит, в основном, из диоксида кремния, имеет пористое строение в виде соединенных между собой в объеме разветвленных нитевидных микроструктур. Защитный слой нарастает над поверхностью пропорционально температуре и времени воздействия пламени. Защитный слой является отличным теплоизолятором за счет низкой плотности (от 0,05 г/см3 до 0,3 г/см3). Внешняя поверхность защитного слоя, контактирующая с пламенем, сильно разогревается, высвечивая в виде яркого света тепловую энергию, получаемую от пламени горелки. Композиция, выжигаемая внутрь, не изменяет свои размеры, после выжигания оставляет за собой кокс (неорганический остов и углеродные остатки), над которым под воздействием пламени нарастает и упрочняется защитный слой, подпитываемый выделяющимися из композиции и сгорающими летучими соединениями, содержащими кремний.

Применяемые вещества в активной добавке.

В качестве ингибитора термической деструкции в активной добавке применяют оксид железа (III) или оксид цинка, которые по основному действию повышают температуру термической деструкции кремнийорганического каучука, сохраняя целостность и эластичность матрицы композиции. Во внешних слоях композиции повышенная температура начала термической деструкции силоксанового каучука способствует деполимеризации и отщеплению летучих соединений, содержащих кремний.

Но основной источник летучих соединений, содержащих кремний, вводят в состав активной добавки в виде низкомолекулярных кремнийорганических соединений вместе с адсорбентом. В качестве низкомолекулярных кремнийорганических соединений применяют биологически инертную, совместимую с кремнийорганическим каучуком полидиметилсилоксановую жидкость. В качестве адсорбента применяют: диоксид кремния, как аморфный пирогенный, так и осажденный; активированный уголь; технический углерод; тонко измельченные слоистые силикаты; оксиды железа, титана и цинка.

В качестве минерального активатора защитного слоя применяют тонкомолотый минерал тальк - слоистый основной силикат. Термин «основной» - химический, применяется для описания свойств вещества: основные свойства - щелочные свойства, указывающие на способность реагирования с кислотами или кислотными соединениями, в данном изобретении, с образующимся при горении диоксидом кремния. Слоистые основные силикаты активно связывают образующийся при горении диоксид кремния и служат основой для начала роста защитного слоя. Поэтому, в начале воздействия пламени на отвержденную композицию образующийся при горении летучих соединений, содержащих кремний, диоксид кремния не распыляется в виде удушающего дыма, а полностью расходуется на построение защитного слоя. Также в композиции применяют подобные минералу тальку другие слоистые основные силикаты, в виде тонко помолотых минералов: хлорита, антигорита и хризотила. При отсутствии минерального активатора, защитный слой медленно образуется из частично осевших на поверхности отвержденной композиции частиц диоксида кремния. Такой защитный слой имеет слабое сцепление с поверхностью композиции и образуется в течение длительного, до 15 мин, времени. За время, пока образуется защитный слой, в отходящие газы выделяется значительное количество тонкодисперсного диоксида кремния, часто невидимого невооруженным глазом и обладающего сильным раздражающим действием на слизистые оболочки глаз и дыхательных путей человека.

Второстепенные компоненты. Оксиды платины имеют свойство возгоняться, оседать на защитном слое и, восстанавливаясь, значительно повышать его светимость при нагревании. Особенно яркое свечение платины наблюдается свыше 1800°С, при плавлении защитного слоя. Введенный тонкодисперсный диоксид кремния является наполнителем, удешевляющим и упрочняющим силоксановые каучуки, после выжигания композиции образует вместе с углеродом прочный кокс. Композицию наносят на волоконный каркас или наполняют волокнами для создания гибких оболочек, сохраняющих линейный размер при растяжении. Добавляя в композицию микросферы, снижают ее теплопроводность, повышая температуру в выжигаемых слоях. Некоторые компоненты активной добавки выполняют сразу несколько функций.

Примеры реализации композиций по представленному изобретению.

Экспериментально созданы и испытаны композиции на основе жидких силоксановых каучуков с различными составами активной добавки. В таблице 1 приведены составы нескольких состоящих из элементарных исходных компонентов композиций, самостоятельно затухающих, не распространяющих пламя при выжигании и создаваемых для изучения и демонстрации свойств от введения чистых компонентов активной добавки. Аморфный пирогенный диоксид кремния записан под исторически сложившимся названием «аэросил», осажденный из раствора диоксид кремния - «белая сажа».

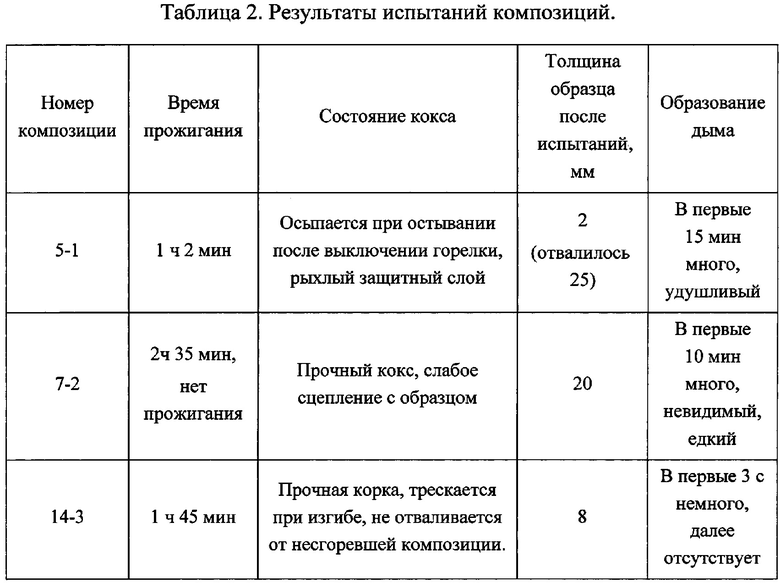

Изготовляют монолитные плоские образцы диаметром 80 мм и толщиной 6 мм из отвержденных композиций составов по таблице 1 и испытывают образцы на прожигание пламенем горелки с газовой смесью из пропана, бутана и воздуха. Температура пламени +1250°С. В таблице 2 показаны результаты калибровочного прожигания нескольких композиций.

Условия испытания считали аналогичными испытаниям, описанным в патенте США №4433069 [4]. Время прожигания оценивалось автором патента США №4433069 [4] по началу свечения тлеющей бумаги, которую привулканизовали к поверхности во время отверждения образца, с обратной стороны от воздействия пламени горелки. Температура пламени оценивалась автором патента США №4433069 [4] по положению светящегося голубого конуса в пламени газовой горелки как интервал температур от +1700°С до +1900°С.

В представленном изобретении температуру горения пропан - бутан - воздушной смеси в подобной части пламени газовой горелки оценивают как интервал от +1000°С до +1100°С. А последнюю четверть пламени, за голубым конусом, оценивают как максимально достижимую температуру для газовоздушной смеси +1250°С. Температура измерена калиброванным пирометром по интенсивности свечения нагретой стальной полоски, помещенной в пламя горелки. Время прожигания композиции оценивали по прорыву пламени сквозь образец.

Технический результат и решаемая задача изобретения.

Главной задачей данного изобретения, по сравнению с ближайшим аналогом по патенту США №4433069 [4], является повышение устойчивости к прожиганию при уменьшении толщины слоя и веса композиции на поверхности защищаемого объекта, чтобы иметь возможность защищать человека, подвижные и стационарные объекты.

Достигнутые результаты и сравнение с аналогом.

Пример 1. Для полной реализации огнезащитных свойств композиции создают монолитный, герметичный и гибкий образец, общей толщиной 1,8 мм: армирующую подложку из стеклянной ткани марки «ТГ-430», пропитывают составом «7-2» и отверждают 16 ч, затем на поверхность, со стороны воздействия пламени, наносят состав «14-3» толщиной от 0,5 мм до 0,9 мм и отверждают еще 16 ч. Далее, будем называть полученный образец «пленкой». Составы композиций изготовляют по рецептуре таблицы 1.

Пленка выдержала воздействие пламени при температуре +1250°С в течение 1 ч 15 мин, не изменила линейные размеры, не вспучилась, не покоробилась, не наблюдалось выделения дыма. Выжигание поверхности пленки происходит без запаха. Выжигание композиции в пленке не распространяется по площади за границы воздействия видимой части пламени газовой горелки - кокс образуется в пятне диаметром менее 30 мм. На всей поверхности пленки, контактирующей с пламенем, образуется защитный слой: прочный, теплоизолирующий, негорючий, из тугоплавких пористых соединений, в основном из диоксида кремния. Защитный слой нарос над поверхностью, композиция не вспучилась. Общая толщина пленки, измеренная в центре воздействия пламени после остывания, равна 2,5 мм. Защитный слой не отделяется от удара при падении с высоты 2 м, но разламывается при изгибе отожженной пленки на величину радиуса изгиба менее 20 мм. При рассмотрении разлома наблюдают защитный слой, переходящий в слой кокса, прочно связанного с эластичным слоем композиции, расположенной над армирующей тканью. Пленка остается эластичной и герметичной как во время воздействия пламени, так и после изгиба с разломом кокса, проведенного после остывания пленки. Силоксановая композиция, пропитавшая стеклоткань, не деструктировала. Бумага, привулканизованная на поверхности пленки с обратной стороны от пламени, не возгорается, не тлеет, но желтеет через 45 мин воздействия пламени на композицию, а к концу испытаний, в 1 ч 15 мин, приобретает коричневый цвет без возгорания и тления. Аналогичные изменения наблюдали в бумаге через 12 мин после воздействия подошвы бытового утюга с установленной температурой +200°С.

Для сравнения с аналогом приведем толщину пленки к толщине образцов вспененных композиций, описанных в патенте США №4433069 [4]. По условию сохранения герметичности образца можно добавить не более 70% пустот к монолиту. Пленка, общей толщиной 1,8 мм, после условного добавления 70% пустот при сохранении поверхностной плотности, достигнет расчетного значения толщины 6,0 мм. В патенте США №4433069 [4] не приведено ни одного вспененного образца толщиной менее 11 мм, который бы выдержал воздействие аналогичного пламени дольше 13 мин. В подтверждение, в таблице 3 приводим результаты испытаний ближайших аналогов из патента США №4433069 [4]. Таблица 3 представляет собой перевод с английского языка на русский язык таблицы результатов прожигания образцов, с заменой в их нумерации буквенной латиницы на цифры.

В таблице 3 обратим внимание на образцы композиции «6» и «4» с одинаковым составом и разной толщиной. Время прожигания сильно уменьшается с уменьшением толщины образца. По результатам огневых испытаний, приведенных в таблице 3, уменьшение толщины в 1,9 раза аналогичного по составу образца уменьшает время прожигания в 4,8 раза. Разделим самое лучшее время и толщину самого лучшего образца «8» на эти коэффициенты. Получим наилучшее теоретическое время прожигания 42 мин для образца толщиной 9,0 мм. Но самый лучший тонкий образец «11» вспененной композиции толщиной 8,6 мм прожигается за 11 мин 50 с.

1 - Испытание прервано без наблюдаемого прожигания по прошествии отмеченного времени.

Дополнительные преимущества, отсутствующие у аналога.

Проведены дополнительные испытания образцов композиций на воздействие пламени с более высокими значениями температуры и давления.

Пример 2. Состав композиции «7Б-2» изготовляют по рецептуре таблицы 1, отверждают при комнатной температуре 16 ч. Образец выполнен в виде жгута круглого сечения диаметром 17 мм. Воздействовали на образец композиции состава «7Б-2» пламенем пропан - кислородной горелки: температура +2600°С, давление газов пламени 1,2 бар (горелку прислоняли перпендикулярно к поверхности образца на высоту от 1 мм до 2 мм для сдувания образующихся летучих соединений, содержащих кремний и защитного слоя). После образования прочного тугоплавкого защитного слоя на поверхности образца, через 8 с выжигания, защитный слой начал излучать свет, ослепляющий участников эксперимента сквозь используемые светофильтры Г.3 (максимальный визуальный коэффициент пропускания светофильтра, применяемый для газосварки, равный 0,303%). Эксперимент прекратили через 80 с из-за опасности ослепления экспериментаторов. Защитный слой после остывания изучен: кремнийорганическая композиция деструктировала на глубину от 2 мм до 4 мм, защитный слой оплавлен, после остывания до комнатной температуры его можно оторвать от образца кусками при использовании клещей. При растягивании жгута на 300% защитный слой трескается на куски в среднем через 12 мм, но не отрывается от поверхности. Для сравнения: за 35 с указанной горелкой разрезан кусок рифленой стальной арматуры, с наименьшим диаметром сечения, равным 17 мм.

Пример 3. Воздействовали пламенем ацетилен - кислородной горелки на образцы композиций составов «5-11» и «7-2» по рецептуре таблицы 1: температура пламени +3000°С, воздействие газов пламени при атмосферном давлении. Образец выполнен в виде пластины диаметром 80 мм и толщиной 6 мм с отверждением при комнатной температуре 24 ч. Время сквозного прожигания для композиции состава «5-1» - 1 мин 30 с, а для композиции состава «7-2» - 7 мин. Защитный слой не плавился. При температурах значительно выше +3000°С отвержденная композиция не испытывалась по причине отсутствия оборудования.

Все образцы имеют гладкую герметичную поверхность, с которой все загрязнения без усилий смываются водой. Маслянистые загрязнения смываются мыльной водой.

Для изучения влияния компонентов активной добавки изготовлены образцы диаметром 80 мм и толщиной 6 мм из 17 серий композиций, включающих от 5 до 70 удачных сочетаний компонентов активной добавки, и испытаны на прожигание. В контрольные серии композиций 5, 7, 7А, 7Б, 14 вводят чистые исходные компоненты. В сериях 1, 2, 3, 4, 6, 8, 9, 10, 11, 12, 13 в качестве основы используют готовые, серийно производимые коммерческие компаунды на платиновом катализаторе вулканизации с составом, регламентируемым внутренними документами фирм-производителей, и вводят в компаунд технический углерод и активную добавку, состоящую из предварительно смешанных активных компонентов. Композиции, основанные на коммерческих компаундах, удобны для промышленного производства, способствуют соблюдению качества в процессе производства самой композиции и изделий из нее, а также способствуют сохранению коммерческой тайны производства активной добавки. Точный компонентный состав и полиорганосилоксановый каучук коммерческих компаундов производители относят к производственному секрету и не раскрывают, заявляя только тип полимеризации как "аддитивная сшивка" или "на платиновом катализаторе".

В композициях без буквенного обозначения, например «5-**» или «7-**», используют полидиметилсилоксановый высокомолекулярный каучук с привитыми винильными группами. В композициях с буквенным обозначением серии, например «7А-**», используют полиметил(3-3-3-трифторпропил)силоксановый высокомолекулярный каучук с привитыми винильными группами для работы композиции в условиях воздействия жидких углеводородов. В композициях с буквенным обозначением серии, например «7Б-**», используют полиметилфенилсилоксановый высокомолекулярный каучук с привитыми винильными группами для работы композиции в условиях повышенной температуры до 300°С.

В 14-ю серию композиций вводят в состав молотые природные слоистые минералы, имеющие близкие химические формулы и сходное строение кристаллических решеток - с наружными основными группами у атомов магния на поверхности слоев минерала. Используют молотые минералы: тальк, как самый дешевый; минерал антигорит, образующий самый прочный керамический слой в коксе; минералы антигорит и хризотил, имеющие одинаковую химическую формулу и кристаллическую решетку, но отличающиеся строением геологической породы. При использовании этих минералов в качестве активатора образования защитного слоя, время образования защитного слоя из диоксида кремния на поверхности отвержденной композиции падает с 15-10 мин до 3 с от начала огневого воздействия на поверхность композиции. Как показано в таблице 2, прочность сцепления защитного слоя с коксом, образующимся после разложения силоксанового полимера, превышает прочность самого кокса, а образующийся защитный слой не отваливается от образца после остывания. Но, с повышением концентрации активатора образования защитного слоя в композиции повышается, как ни странно, горючесть и способность отвержденной композиции к распространению пламени в толстом слое. По этой причине эффективные композиции делают многослойными, а слой, содержащий активатор в высокой концентрации (более 30 мас.ч.), для снижения горючести вулканизованной композиции делают тонким (до 1 мм) и наносят со стороны воздействия пламени, как в примере 1. Концентрации молотых природных основных слоистых силикатов в композиции, имеющие заметный эффект по улавливанию и связыванию на своей поверхности образующегося при горении диоксида кремния, в том числе и вводимые в коммерческие компаунды, лежат в интервале от 0,02 мас.ч. до 50 мас.ч. на 100 мас.ч. компаунда. Введение в композицию порошка талька свыше 50 мас.ч. на 100 мас.ч. компаунда исключает попадание тонкодисперсного диоксида кремния в дым с первой секунды воздействия пламени, но делает слой отвержденной композиции негерметичным. Композиция состава 14-62 (ее состав не приведен в таблице 1, как и для прочих 280 удачных композиций) содержит 0,02 мас.ч. тонкомолотого (средний диаметр фракции 16 мкм) антигорита на 100 мас.ч. компаунда. Композиция предназначена для защиты плоских поверхностей от прожигания пламенем автогена, воздействующего под повышенным давлением газов пламени в точке на плоскости отвержденного образца.

Вводят оксид железа (III) в композицию и во время огневых испытаний наблюдают минимум времени затухания образца композиции после удаления от поверхности испытуемого образца источника пламени при значениях концентрации технического углерода в интервале от 0,001 мас.ч. до 4 мас.ч. на 100 мас.ч. компаунда. Без оксида железа (III) технический углерод вводят в композицию в качестве антипирена в интервале от 0,05 мас.ч. до 2 мас.ч. на 100 мас.ч. компаунда, как описан аналог в патенте США №4433069 [4].

Термостойкость - температурный предел термической деструкции полимера во временном промежутке, оцениваемый для эластомеров по уменьшению величины удлинения образца при разрыве менее чем на 50% от номинального. Наличие в композиции 11-2 оксида цинка 8,6 мас.ч. на фоне пониженного содержания оксида железа (III) 1,3 мас.ч. на 100 мас.ч. компаунда повышает термостойкость отвержденной композиции до значения 1 ч 35 мин при 420°С в среде без кислорода за счет ингибирования процесса термической деструкции. Концентрации оксида железа (III), имеющие заметный эффект ингибирования термической деструкции, в том числе и вводимые в коммерческие компаунды на платиновом катализаторе вулканизации, наблюдают в интервале от 0,001 мас.ч. до 20 мас.ч. на 100 мас.ч. компаунда. Концентрации оксида цинка, имеющие заметный усиливающий эффект термической деструкции, оксида железа (III), в том числе и вводимые в коммерческие компаунды, наблюдают в интервале от 0,05 мас.ч. до 15 мас.ч. на 100 мас.ч. компаунда.

В композицию вводят полидиметилсилоксановую жидкость для выделения под воздействием пламени с ее поверхности низкомолекулярных соединений, содержащих кремний, и создания на поверхности защитного огнеупорного слоя из диоксида кремния в результате их сгорания. Для управляемого выделения полидиметилсилоксановой жидкости с поверхности под воздействием пламени вводят адсорбент-носитель в виде пирогенного аморфного и осажденного из водного раствора диоксида кремния с развитой поверхностью. В примерах таблицы 1, численное значение марки аэросила или белой сажи обозначает количество квадратных метров поверхности в грамме диоксида кремния. Для поиска оптимальных параметров по молекулярной массе используют полидиметилсилоксановые жидкости от марки ПМС-5 до марки ПМС-1000 (с различной молекулярной массой) и подбирают количество адсорбирующего носителя. Наблюдают оптимальные концентрации вводимых количеств полидиметилсилоксановой жидкости, в интервале концентраций от 0,01 мас.ч. до 10 мас.ч., и диоксида кремния, как аморфного, так и осажденного в интервале концентраций от 1 мас.ч. до 40 мас.ч. на 100 мас.ч. компаунда.

Наличие в композиции оксида платины (IV) повышает термоизолирующую способность защитного слоя за счет повышенного излучения с его поверхности энергии, подводимой пламенем горелки. Особенно сильно заметно повышенное излучение при применении мощной горелки с высокой температурой пламени, как это описано в примере 2. Введение с оксидом платины (IV) носителя, осажденного диоксида кремния в интервале от 2 мас.ч. до 6 мас.ч., позволяет снизить в композиции максимально эффективную концентрацию оксида драгоценного металла с 1,5 мас.ч. до десятых и сотых долей массовых частей по компаунду. Введение в композицию вместе с оксидом платины (IV) навески молотого активированного угля в интервале от 1 мас.ч. до 5 мас.ч., облегчает возгонку соединений платины к внешней поверхности образованного защитного слоя во время воздействия на композицию пламени с высокой температурой. Это обеспечивает повышенное излучение энергии с поверхности нагретого защитного слоя. Введение в композицию вместе с оксидом платины (IV) активированного угля, в интервале от 0,01 мас.ч. до 4 мас.ч., и осажденного диоксида кремния, в интервале от 0,2 мас.ч. до 3 мас.ч., позволяет снизить концентрацию вводимого оксида платины (IV) до 0,001 мас.ч. на 100 мас.ч. компаунда для получения заметного эффекта повышенного излучения энергии с поверхности защитного слоя. Эффект повышенного излучения энергии наблюдают в виде ослепляющих бликов в толще стекла объектива при фотографировании нагретого в пламени защитного слоя. Этот эффект наблюдается даже при снижении концентрации оксида платины (IV) до 0,0002 мас.ч. на 100 мас.ч. компаунда. Применение меньших концентраций оксида платины (IV) не изучены из-за ошибки их измерения в присутствии платинового катализатора вулканизации.

Выводы

Образцы композиции, изготавливаемые по изобретенному способу, превосходят описанные образцы аналога по огнестойкости в несколько раз по времени при уменьшенной толщине.

Композиции, изготавливаемые по изобретенному способу, с применением указных компонентов в различных вариациях и сочетаниях могут применяться в тонком слое, нанесенном на объект защиты или на отдельный негорючий носитель, тканый или нетканый, полностью решают поставленную задачу изобретения по долговременной защите от пламени техногенного пожара при максимально достижимой температуре +1100°С.

Композиции, изготавливаемые по изобретенному способу, применимы для кратковременной защиты от пламени при температурах до +3000°С, в условиях повышенного давления с высокими скоростями обдувающих газовых потоков.

Применение активной добавки в композиции, в отличие от основного аналога, расширяет верхний диапазон концентраций технического углерода, применяемого в качестве антипирена, с 2% до 4% при условии нераспространения пламени во время проведения испытания образцов отвержденной композиции на огнестойкость.

Природа радикальных заместителей в цепочке высокомолекулярного полиорганосилоксанового каучука с привитыми винильными группами не влияет на возможность создания огнезащитной композиции, то есть на способность под воздействием пламени создавать над поверхностью защитный слой, а определяется платиновым катализатором вулканизации, техническим углеродом и активной добавкой с оптимальным соотношением ее компонентов для каждой марки коммерческого компаунда.

Список процитированных в описании патентов и открытых источников.

1. Harder J.W. Пат. США №3652488, 28.03.1972 г. «Огнестойкие силиконовые эластомеры, содержащие технический углерод и платину» (Flame resistant silicone elastomers containing carbon black and platinum).

2. Smith S.B. Пат. США №3923705, 02.12.1975 г. «Способ приготовления огнезащитных силоксановых пенопластов и пенопласты, полученные из него» (Method of preparing fire retardant siloxane foams and foams prepared therefrom).

3. Клемпнер Д. «Полимерные пены и технологии вспенивания» Пер. с англ. / под ред. Чеботаря A.M., С-Петербург, Профессия, 09.05.2009 г., с. 411.

4. Harper J.R. Пат. США №4433069, 21.02.1984 г. «Способ получения огнестойких полисилоксановых пенопластов и пенопласты, полученные таким образом» (Method for preparing flame resistant polysiloxane foams and foams prepared thereby).

5. Nicolson W.R., Rapson L.J., Shephard K.L., Пат. США № US 6084002, 04.06.2000 г. «Огнестойкие силиконовые пенопласты» (Flame retardant silicone foams).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕСТОЙКАЯ ПОЛИСИЛОКСАНОВАЯ РЕЗИНОВАЯ СМЕСЬ | 2019 |

|

RU2731623C1 |

| КЕРАМООБРАЗУЮЩАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2012 |

|

RU2519379C2 |

| СИЛИКОНОВАЯ КАУЧУКОВАЯ КОМПОЗИЦИЯ, ОТВЕРЖДАЕМАЯ ПРИ ИСПОЛЬЗОВАНИИ РЕАКЦИИ ПРИСОЕДИНЕНИЯ | 2015 |

|

RU2694757C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЖИДКОГО НИЗКОМОЛЕКУЛЯРНОГО СИЛОКСАНОВОГО КАУЧУКА ДЛЯ ОГНЕСТОЙКОГО МАТЕРИАЛА | 2013 |

|

RU2567955C2 |

| ТЕРМОСТОЙКАЯ ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИДИМЕТИЛВИНИЛСИЛОКСАНОВОГО КАУЧУКА | 2010 |

|

RU2445329C1 |

| ОГНЕСТОЙКИЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2559499C1 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ ДЛЯ ПОКРЫТИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2492201C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2293095C1 |

| ВУЛКАНИЗУЕМЫЕ В ГОРЯЧЕМ СОСТОЯНИИ ПОЛИОРГАНОСИЛОКСАНОВЫЕ КОМПОЗИЦИИ, ИСПОЛЬЗУЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ ПРОВОДОВ ИЛИ КАБЕЛЕЙ | 2014 |

|

RU2635604C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТОМАТОЛОГИЧЕСКИХ ОТТИСКОВ | 2017 |

|

RU2683930C2 |

Изобретение относится к огнезащитным силиконовым композициям, предназначенным для защиты человека, стационарных и подвижных объектов от воздействия пламени и высоких температур в присутствии кислорода. Способ создания огнестойкой силоксановой композиции включает совмещение и перемешивание силоксанового каучука с техническим углеродом и химически активной добавкой, нанесение композиции слоем на поверхность и вулканизацию при комнатной или повышенной температуре. Химически активная добавка содержит различные функциональные соединения и их сочетания. Под воздействием пламени композиция незначительно выгорает в глубину, значительно наращивая негорючий, пористый, тугоплавкий, теплозащитный слой над своей поверхностью за счет выделяющихся из композиции летучих соединений, содержащих кремний. После воздействия огня композиция остается эластичной, герметичной и имеет превосходные свойства по теплозащите и прожиганию. 2 н. и 3 з.п. ф-лы, 3 табл., 2 пр.

1. Способ создания огнестойкой силоксановой композиции, заключающийся в том, что

(I) создают однородную способную к вулканизации реактивную композицию путем совмещения и гомогенного перемешивания трех функциональных компонентов, состоящих из

- (А) матрицы композиции, представляющей собой способный к вулканизации кремнийорганический компаунд, состоящий из

- (А1) включающего винильные группы диметилсилоксанового, или метил фенилсилоксанового, или метил(3,3,3-трифторпропил)-силоксанового каучука,

- (А2) гидридсилоксанового отвердителя,

- (A3) платинового катализатора вулканизации,

- (Б) технического углерода в качестве антипирена,

-(В) химически активной добавки, в свою очередь, состоящей из четырех функциональных компонентов:

-(В1) ингибитора термической деструкции вулканизованной кремнийорганической матрицы в виде оксида металла,

- (В2) необязательно вводимого минерального активатора образования теплозащитного слоя в виде слоистого основного силиката,

-(В3) дополнительного источника летучих кремнийорганических соединений, состоящего из

- (В3/1) полисилоксановой жидкости, растворимой в матрице и не взаимодействующей с отвердителем,

- (В3/2) наполнителя-адсорбента полисилоксановой жидкости, совместимого с матрицей,

-(В4) второстепенных, не обязательных компонентов, улучшающих свойства вулканизованной композиции, или создаваемого защитного слоя, применяемых вместе или по отдельности - оксид платины (IV), осажденный диоксид кремния, активированный уголь, оксид цинка,

(II) реактивную композицию наносят слоем на поверхность и вулканизуют при комнатной или повышенной температуре, что позволяет выше описанной композиции после вулканизации матрицы (А) за счет совместного химического и физического взаимодействия компонентов под воздействием пламени выделять из композиции летучие соединения кремния, окислять их в пламени до диоксида кремния, связывать получаемый диоксид кремния на поверхности и наращивать над поверхностью композиции прочный огнеупорный теплозащитный слой, состоящий из нитевидных микроструктур диоксида кремния.

2. Способ создания огнестойкой силоксановой композиции по п. 1, отличающийся тем, что наносят послойно и отверждают составы композиции, созданные по п. 1.

3. Способ создания огнестойкой силоксановой композиции по п. 2, отличающийся тем, что один из слоев композиции армируют волокнами, например, пропитывают композицией стеклоткань.

4. Композиция, полученная способом по п. 1, включающая:

- (А) в качестве матрицы композиции кремнийорганический компаунд 100 мас.ч., состоящий из компонентов, рассчитываемых по количеству винильных групп в кремнийорганическом каучуке:

- (А1) кремнийорганического высокомолекулярного диметилсилоксанового, или метилфенилсилоксанового, или метил(3,3,3-трифторпропил)силоксанового каучука, включающего винильные группы,

- (А2) отвердителя на основе гидридсилоксановой жидкости,

- (A3) платинового катализатора вулканизации, на основе гексахлороплатиновой кислоты,

- (Б) технический углерод от 0,001 мас.ч. до 4,0 мас.ч.,

- (В) химически активную добавку, состоящую из функциональных компонентов на 100 мас.ч. компаунда:

-(В1) оксида железа (III) от 0,001 мас.ч. до 20,0 мас.ч., в качестве ингибитора термической деструкции,

- (В2) слоистого основного силиката в виде молотого минерала талька, с химической формулой Mg3[Si2O5]2(OH)2 или минерала хлорита, с химической формулой [Mg2Al(OH)6][AlSi3O10]Al2(OH)2, или минералов антигорита или хризотила, с общей химической формулой Mg3[Si2O5](OH)4 от 0,02 мас.ч. до 50,0 мас.ч., в качестве активатора образования теплозащитного слоя - необязательно,

- (В3) дополнительного источника летучих кремнийорганических соединений, состоящего из функциональных компонентов:

-(В3/1) полидиметилсилоксановой жидкости от 0,01 мас.ч. до 10,0 мас.ч., в качестве полисилоксановой жидкости,

- (В3/2) пирогенного аморфного или осажденного из раствора диоксида кремния, от 1 мас.ч. до 40 мас.ч., в качестве наполнителя-адсорбента полисилоксановой жидкости,

- (В4) второстепенных, необязательных компонентов:

- (В4/1) оксида платины (IV), в количестве от 0,0002 мас.ч. до 1,5 мас.ч.,

- (В4/2) осажденного из раствора диоксида кремния от 0,2 мас.ч. до 6,0 мас.ч.,

- (В4/3) тонко молотого активированного угля от 0,01 мас.ч. до 4,0 мас.ч.,

- (В4/4) оксид цинка от 0,05 мас.ч. до 15,0 мас.ч.

5. Композиция по п. 4, отличающаяся тем, что в активной добавке (В) полностью отсутствуют один, два, три или все четыре указанные необязательные второстепенные компоненты (В4) и/или отсутствует необязательный активатор образования теплозащитного слоя (В2).

| US 4433069 A, 21.02.1984 | |||

| US 8372899 B2, 12.02.2013 | |||

| JP 8027276 A, 30.01.1996 | |||

| Способ компенсации верхнего загиба модуляционной характеристики модулируемого генератора высокочастотных колебаний | 1936 |

|

SU50912A1 |

| КЕРАМООБРАЗУЮЩАЯ ОГНЕСТОЙКАЯ СИЛИКОНОВАЯ РЕЗИНА | 2013 |

|

RU2545327C1 |

| ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2491318C1 |

Авторы

Даты

2018-05-29—Публикация

2016-06-15—Подача