Изобретение относится к получению композиционных материалов для защиты от электромагнитного излучения поглощением и может быть использовано в электронике, радиотехнике, а также в ряде изделий специального назначения. Кроме того, материал может быть использован для безэховых камер и в различных узлах технических приборов, радиотехнических устройств.

По типу физических механизмов, обеспечивающих защитные свойства, все материалы можно условно разделить на три группы. К первой группе относятся материалы, поглощающие энергию излучения за счет трансформации электромагнитной энергии в тепловую. Вторую группу составляют материалы, которые отражают электромагнитную волну благодаря разнице импедансов экрана и окружающего пространства. Третью группу составляют материалы, являющиеся комбинированными из первых двух групп материалов.

Проблема создания РПМ (радиопоглощающих материалов) и РПП (радиопоглощающие покрытия) различного вида и назначения по-прежнему остается актуальной для широкого класса задач и привлекает внимание все большего круга специалистов.

РПМ и РПП в настоящее время необходимы для уменьшения радиолокационной заметности техники, уменьшения помех и паразитных излучений от многочисленных радиоизлучающих устройств при работе радиолокационной и другой электронной аппаратуры. К основным способам уменьшения коэффициентов отражения в СВЧ-диапазоне относятся:

использование полимерных композиционных материалов, способных поглощать электромагнитное излучение в широком диапазоне частот с малым коэффициентом отражения;

создание для объекта специальных конструкций с использованием различных типов РПМ с целью оптимизации задачи минимального отражения с учетом специфики данного объекта.

В частности, одним из важных направлений снижения радиолокационной заметности с помощью РПП и РПМ является снижение их массогабаритных характеристик и достижение широкополосного спектра поглощения.

В настоящее время разработки РПМ и РПП базируются на следующих принципиальных подходах:

1) увеличение поглощения электромагнитной энергии в материале благодаря наличию омической проводимости и диэлектрических потерь материала;

2) увеличение поглощения энергии за счет увеличения магнитных потерь;

3) уменьшение отражения от передней грани покрытия как результат интерференции отражений от различных слоев покрытия;

4) уменьшение отражения от передней грани покрытия путем согласования волновых сопротивлений материала покрытия и среды распространения;

5) увеличение широкополосности спектра поглощения электромагнитных волн за счет рассеяния и переотражения волн в конструкциях РПМ.

Обычно под коэффициентом поглощения электромагнитной энергии подразумевают коэффициент отражения от плоской проводящей поверхности (металличесой пластины), покрытой слоем исследуемого материала, при нормальном падении электромагнитной волны на его поверхность.

Известен композиционный материал для поглощения электромагнитного излучения, состоящий из 100 вес.ч. форполимера уретана, включающего изоцианатный радикал, 100 вес.ч. воды и не менее 10 вес.ч. порошка по меньшей мере одного вида, выбранного из группы магнитных и электропроводящих порошков [патент Японии №61-228032, кл. C 08 J 9/02, опубл. 1986 г.].

В качестве магнитного порошка применяют магнито мягкий феррит, например, марганцево-цинковый феррит, Sr-феррит и Ва-феррит.

В качестве электропроводящего порошка применяют углеродистый порошок, например, газовую сажу, ацетиленовую сажу, печную сажу.

Для получения пенопласта, поглощающего электромагнитные волны, готовят форполимер уретана. Далее к форполимеру уретана добавляют полиизоцианат, воду, вспенивающий агент и, например, марганцево-цинковый феррит и/или газовую сажу. Смешивают ингредиенты и подвергают сушке в целях удаления воды.

Полученный пенопласт можно подвергать обработке резанием и получать изделия любой формы и толщины.

Недостатком известного материала является использование ферритового магнитного наполнителя, который имеет высокий удельный вес. Кроме того, в композиционный материал, как правило, необходимо вводить магнитный наполнитель в больших количествах, что приводит к ухудшению эксплуатационных свойств композита, а также тот факт, что их рабочий диапазон ограничен по частоте (~1010 Гц), так как на более высоких частотах μ'→1 и μ’’→0.

Известен композиционный материал для поглощения электромагнитного излучения, представляющий множество расположенных рядом сфер, диаметр которых имеет величину порядка длины самой короткой волны излучения, которая должна быть поглощена [патент США №3721982, кл. H 01 Q 17/00, опубл. 1973 г.]. Каждая сфера состоит из непроводящей и ненамагниченной сердцевины и оболочки из одного или нескольких слоев материала, реагирующего на излучение. Если слоев несколько, то они должны быть разделены защитными слоями. Сердцевина может быть выполнена из твердого или вспученного полистирола, фенолальдегида, полиэфирной эпоксидной смолы, природных или синтетических каучуков, поливинилхлорида, полиуретана со вспениванием или без него. Слои могут быть выполнены из сажи и/или графита (концентрация графита 1-200 кг на м3 материала сфер).

Способ изготовления материала состоит в следующем. Сердцевину формируют вспениванием очень маленького шарика полистирола или другого материала до заданной величины или вырезают из блока или листа пенопласта и обрабатывают до заданной формы и величины. Далее погружением, или распылением на сердцевины наносят покрытие (сферы пролетают сквозь среду с туманом заданного состава). Сферы формируют в сотовые конструкции со стенками, образующими внутренние ячейки гексагонального профиля, которые расположены в несколько ярусов, и ориентированы в направлении падения электромагнитного излучения. Ячейки окружают наружной оболочкой, которая разделена внутри перегородками, простирающимися параллельно направлению падения излучения. Каждую ячейку заполняют матрицей пенопласта того же состава, что и сердцевина сфер. Скелет конструкции может состоять из такого же диэлектрического материала, как и сердцевины и пористая матрица. После удаления этого скелета тело поглотителя становится непрерывным листом или полосой, гибкость которых зависит от их толщины. Для удержания сфер на месте можно использовать и другие конструкционные элементы (трубки, кордные шнуры, элементы в виде конуса или клина).

Такой материал имеет следующие недостатки:

- сложность и трудоемкость в изготовлении как сфер, так и композиционного материала в целом;

- высокую неравномерность распределения покрытия на сферах.

Наиболее близким техническим решением к предложенному является композиционный материал для поглощения электромагнитного излучения, представляющий собой спеченный в пресс-форме вспенивающийся порошок из термопластичной пластмассы (пластик на основе полистирола или полиолефина), покрытой электропроводным веществом, представляющим собой графитовый порошок, газовую сажу и углеродные волокна или их смесь в соотношении 1:1:1-10:1:1 (по массе). Плотность покрытия из электропроводного веществе не менее 6 г/м2. Электропроводное вещество наносится на полимер при помощи смачивающего агента (эмульсия органического полимера - на основе акрила, стиролакрила, винилацетата, этиленвинилацетата и т.д.) [заявка Японии №60-195134, кл. C 08 J 9/22, опубл. 1985 г.].

Пенистый материал представляет собой структуру в виде частиц порошка, покрытых электропроводящим веществом. В такой структуре по границам спекания частиц порошка, образующего пенистый материал, находится электропроводный материал. Материал обладает объемным и поверхностным сопротивлениями меньше 103 Ом·см.

Материал получают следующим образом. Предварительно вспенивают порошок из термопластичной пластмассы, наносят эмульсию на поверхность частиц порошка, наносят электропроводное вещество, сушат, заполняют полученным порошком пресс-формы и последующей формовкой обычным способом получают готовое изделие. Недостатками композиционного материала являются:

- использование смачивающего агента;

- неравномерное распределение электропроводного вещества, что приводит к снижению защитных свойств материала;

- трудоемкость изготовления.

Задачей изобретения является создание композиционного материала для защиты от электромагнитного излучения с градиентным распределением наполнителя в матрице полимера, с уменьшенной объемной плотностью и с высокой способностью рассеивания электромагнитного излучения без применения сложной технологии.

Указанная задача решается тем, что в способе получения композиционного материала для поглощения электромагнитного излучения, включающем смешение полимерного связующего, выбранного из группы, включающей полиолефин, полистирол, фторопласт, ПВх-пластизоль и кремний органического каучука СКТВ, и электропроводящий наполнитель, содержащий модифицированный графит, совмещение смеси и ее формирование, после совмещения смеси дополительно осуществляют терморасширение смеси в режиме термоудара при температуре 250-310°С, причем в качестве модифицированного графита используют продукт модифицирования графита концентрированными серной и азотной кислотами, а смешение полимерного связующего и электропроводящего наполнителя проводят при массовом соотношении электропроводящего наполнителя и полимерного связующего, равном 2-30:70-98, соответственно.

Предпочтительно в качестве полиолефина использовать полиэтилен, полипропилен.

Предпочтительно продукт модифицирования графита концентрированными серной и азотной кислотами получать при массовом соотношении графита, серной и азотной кислот 1:6,0-6,4:0,4 мас.% соответственно.

Целесообразно совмещение смеси вести прессованием и/или нагреванием при температуре не выше 180°С в течение 20-70 минут, а терморасширение смеси в течение 2-10 минут.

Указанная задача решается тем, что композиционный материал для поглощения электромагнитного излучения, полученный по вышеуказанному способу, характеризуется уменьшением коэффициента отражения от -2 до -16 дБ в диапазоне длин волн от 0,8 до 25 см при толщине образца от 4 до 8 мм.

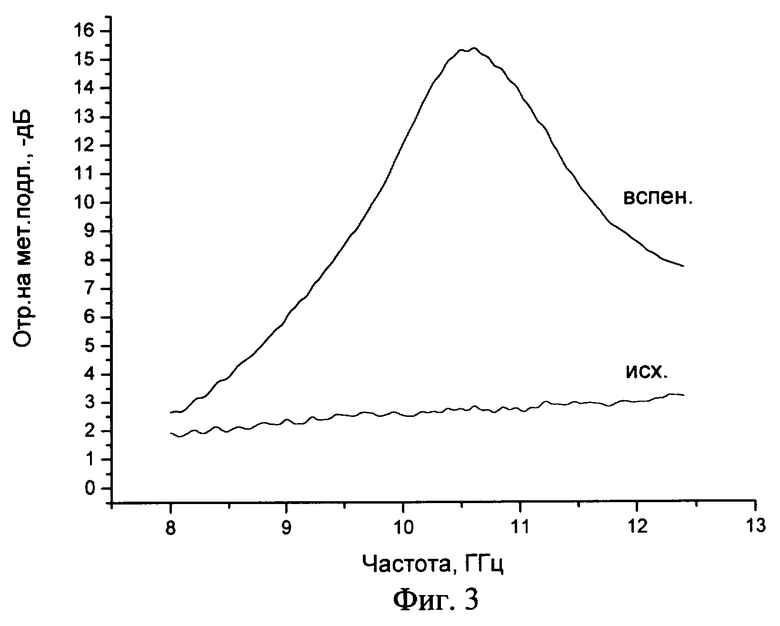

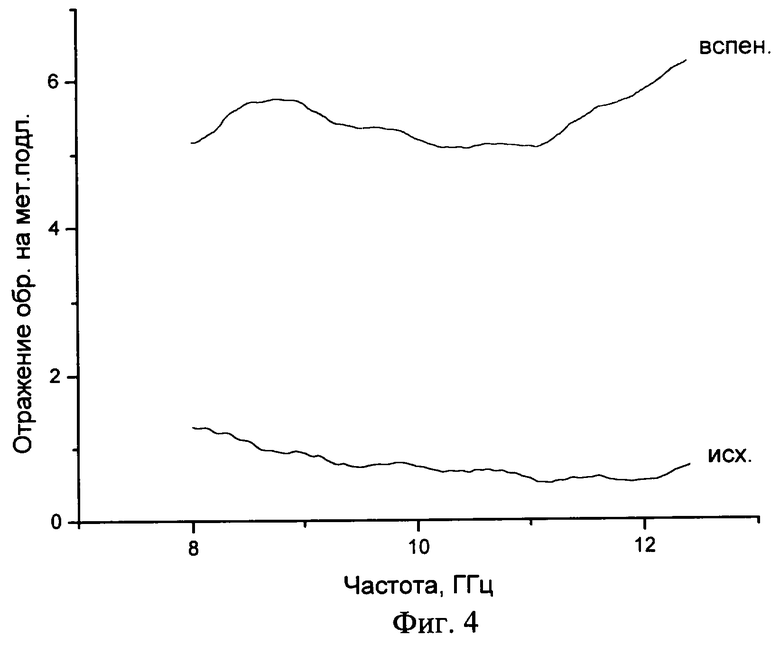

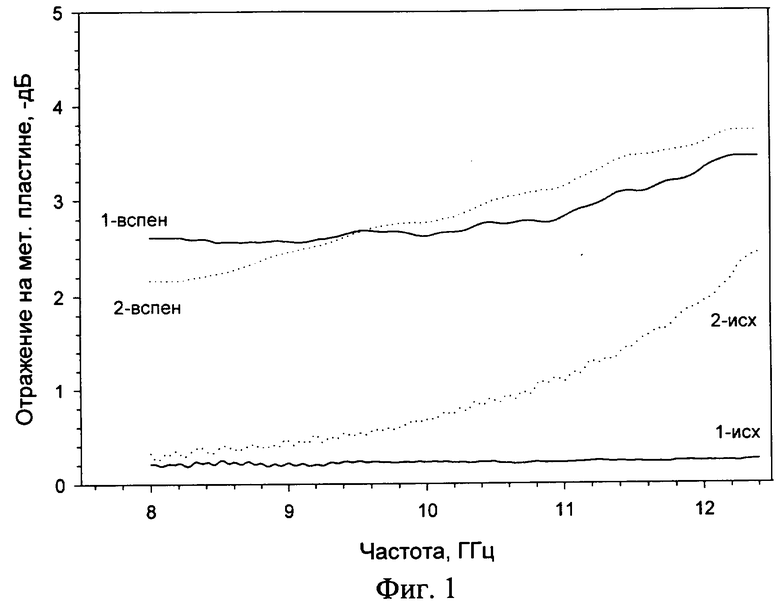

На фиг.1-4 представлены данные, касающиеся коэффициентов отражения от исходных и вспененных образцов, расположенных на металлической пластине.

Фиг.1 - коэффициенты отражения от исходных и вспененных образцов на металлической подложке в волноводе серии ПЭ - графит (пример 1).

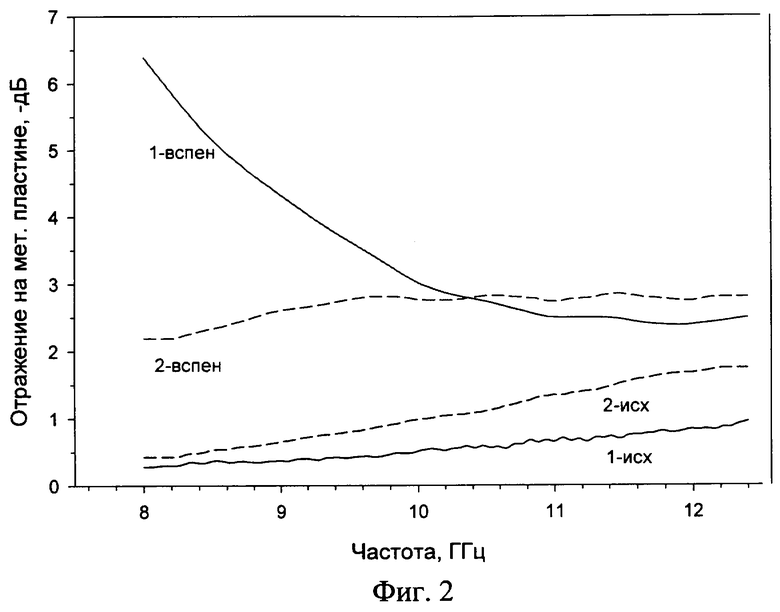

Фиг.2 - коэффициенты отражения от исходных и вспененных образцов на металлической подложке в волноводе серии ПВХ - пластизоль - графит (пример 2).

Фиг.3 - коэффициенты отражения от исходных и вспененных образцов на металлической подложке в волноводе серии тефлон-графит (пример 3).

Фиг.4 - коэффициенты отражения от исходных и вспененных образцов на металлической подложке в волноводе серии СКТВ-графит (пример 4).

Получение модифицированного графита, используемого в качестве электропроводящего наполнителя в композиционном материале, проводят следующим образом.

В реактор с мешалкой загружают природный графит, серную кислоту (концентрации 92 мас.%) и азотную кислоту (концентрацией 55 мас.%), перемешивают в течении 60 минут, избыток кислот отделяют, образовавшееся соединение внедрения графита обрабатывают газообразным аммиаком до прекращения поглощения аммиака или промывают водой до рН 6,8-7,0.

Формование материала проводят следующим образом:

- после совмещения компонентов полученную смесь помещают в формы и проводят терморасширение в режиме термоудара, материал полностью заполняет форму и таким образом получают изделие необходимой конфигурации;

- полученный после терморасширения материал подвергают обработке резанием или подпрессовке в форме для получения изделия любой формы и толщины.

Пример 1

Образцы, содержащие полимерное связующее - полиэтилен низкого давления и электропроводящий наполнитель - модифицированный графит в количестве 9,1, 16,6 мас.%, смешивают и прогревают при 160°С в течение 30 минут.

Далее образцы терморасширяют при 300°С в течение 3 минут. Получили материал толщиной 4,8 и 6,5 мм, соответственно.

Проводят радиофизические измерения изготовленных образцов, результаты которых приведены в таблице 1 и на фиг.1, демонстрирующие уменьшение отражения от вспененных образцов полиэтиленграфитовых композиций, размещенных на металлической пластине.

Пример 2

В композицию ПВХ (ЕП-66) - диоктилфталат (ДОФ) (1:1), содержащую 3-4 мас.% стеарата кальция, вводят модифицированный графит с концентрацией 2,3 и 4,5 мас.% (образцы 1 и 2).

Отверждение образцов проводят при температуре 170°С в течение 30 минут.

Вспененные образцы получают в режиме термоудара при температуре 300°С в течение 3 минут. Получили материал толщиной 2,8 и 5,0 мм, соответственно.

Были проведены радиофизические измерения изготовленных образцов, результаты которых представлены в таблице 1 и на фиг.2, которые показывают преимущество (уменьшение отражения) вспененных образцов.

Пример 3

Для получения терморасширенных полимерграфитовых материалов пониженной горючести берут смесь полимерного связующего - фторопласт Ф-32Л (ТУ 6-05-1620-73) и электропроводящего наполнителя - модифицированного графита с содержанием 5,0 и 9,0 мас.%.

Смесь прессуют при давлении 100 кг/см2 и прогревают при 170°С в течение 40 минут.

Терморасширение образцов осуществляют в режиме термоудара при 305°С в течение 4 минут. Получили материал толщиной 3,6 и 4,0 мм соответственно.

Были проведены радиофизические измерения изготовленных образцов, результаты которых представлены в таблице 1 и на фиг.3, которые показывают преимущество (уменьшение отражения на металлической пластине) вспененных образцов.

Пример 4

На основе реакционноспособного кремнийорганического каучука СКТВ (4 г), перекиси дикумила (0,2 г) и модифицированного графита (0,34 г) - 7,5 мас.% - формируют образцы композиций методом прокатки через вальцы при комнатной температуре до одинаковой толщины.

Исходный образец отверждают при температуре 170°С в течение 30 минут.

Терморасширение образца осуществляют в режиме термоудара при 300°С в течение 3 минут. Получили материал толщиной 8,5 мм.

Были проведены радиофизические измерения изготовленного образца, результаты которых представлены в таблице 1 и на фиг.4, которые показывают преимущество (уменьшение отражения на металлической пластине) вспененного образца.

Пример 5

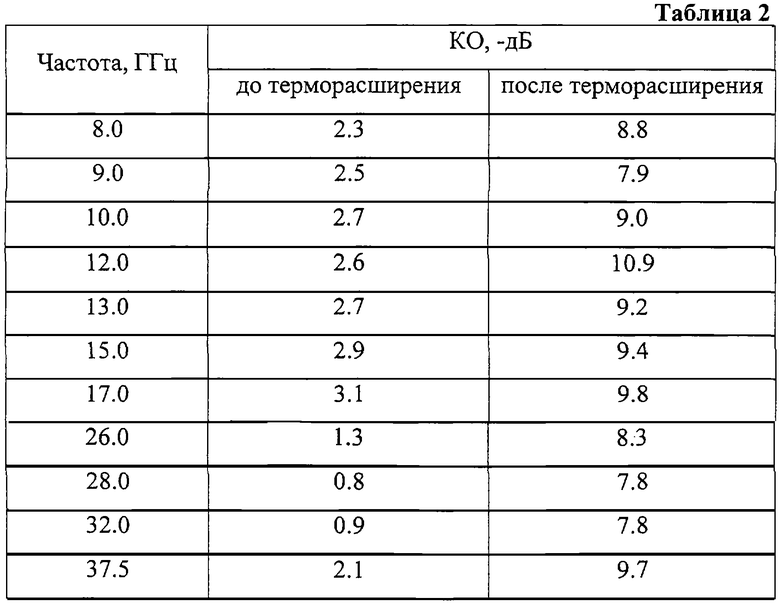

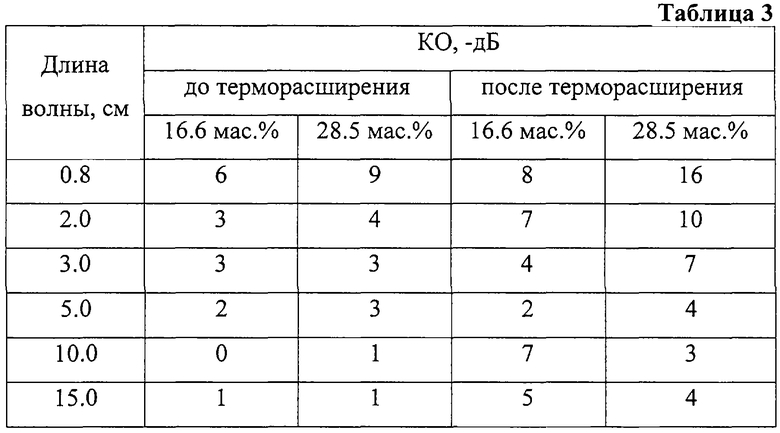

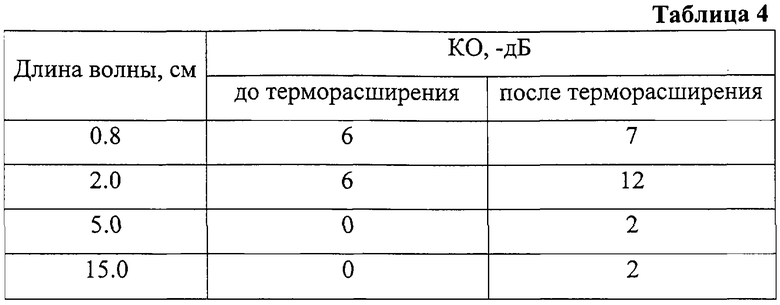

Для демонстрации преимущества процесса терморасширения модифицированного графита в полимерной матрице на частотную зависимость коэффициентов отражения (КО) образцов материалов на металлической пластине, в таблицах 2, 3, 4 приведены результаты измерений КО до и после терморасширения.

В таблице 2 представлены данные по коэффициенту отражения (КО) для образца на основе ПВХ, в состав которого входит ПВХ:ДОФ (1:1) - 70 г, термостабилизатор (стеарат кальция) - 1,75 г и модифицированный графит - 2,7 мас.%. Совмещение смеси образца проводят при 170°С в течение 30 минут, а терморасширение проводят при 300°С в течение 3 минут. Толщина образца до и после терморасширения 2,0 мм и 6,0 мм, соответственно, объемная плотность 1,57 г/см3 и 0,60 г/см3, соответственно.

В таблице 3 представлены коэффициенты отражения образцов на основе полиэтилена и модифицированного графита на металлической пластине до и после терморасширения. Размеры образцов 150×150 мм, содержание модифицированного графита 16,6 мас.% и 28,5 мас.%. Толщина образца до и после терморасширения ≈3 мм и ≈7 мм, соответственно

В таблице 4 представлены коэффициенты отражения образцов на основе фторопласта и модифицированного графита на металлической пластине до и после терморасширения. Содержание модифицированного графита ≈9 мас.%. После терморасширения образца размером 150×150 мм толщиной 2 мм в режиме обработки при 310°С в течение 4 минут толщина увеличилась с 3,5 до 8 мм.

Применение технологии терморасширения композиции с наполнителем (одновременно), что приводит к:

1) формированию градиентного распределения токопроводящих частиц из терморасширенных частиц модифицированного графита при одновременном уменьшении объемной плотности композиции;

2) формирование градиентного распределения токопроводящих частиц в матрице полимера при низких концентрациях в полимере модифицирванного графита позволяет улучшить согласование волнового сопротивления вспененного материала с волновым сопротивлением среды;

3) при низких концентрациях модифицированного графита в полимерной композиции в процессе термоудара происходит увеличение проводимости композиции, и непроводящий электрический ток композиционный материал становится электропроводящим;

4) предложенный способ изготовления композиционного материала существенно снижает количество технологических операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЭКРАНИРОВАНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2243980C1 |

| ТЕРМОСТОЙКОЕ РАДИОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ НА МИНЕРАЛЬНЫХ ВОЛОКНАХ | 2013 |

|

RU2526838C1 |

| МАТЕРИАЛ НА ПОЛИМЕРНОЙ ОСНОВЕ ДЛЯ КОМБИНИРОВАННОЙ РАДИО- И РАДИАЦИОННОЙ ЗАЩИТЫ | 2015 |

|

RU2605696C1 |

| Композиционный материал на полимерной основе для комбинированной защиты гамма, нейтронного и электромагнитного излучения, наполненный нанопорошком вольфрама, нитрида бора и технического углерода | 2016 |

|

RU2632934C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2377223C1 |

| Радиопоглощающее покрытие на текстильных материалах | 2017 |

|

RU2662701C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ КОМПОЗИЦИЯ ДЛЯ РАДИОЗАЩИТНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2519244C1 |

| РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ РАДИОПОГЛОЩАЮЩЕГО ПОКРЫТИЯ | 2012 |

|

RU2502766C1 |

| Радиопоглощающий материал | 2024 |

|

RU2836317C1 |

| РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ РАДИОПОГЛОЩАЮЩЕГО ПОКРЫТИЯ | 2022 |

|

RU2783658C1 |

Изобретение относится к получению композиционного материала для защиты от электромагнитного излучения поглощением и может быть использован в электронике, радиотехнике, а также в ряде изделий специального назначения. Кроме того, материал может быть использован для безэховых камер и в различных узлах технических приборов, радиотехнических устройств. Способ включает смешение электропроводящего наполнителя, содержащего модифицированный графит, и полимерного связующего при массовом соотношении, равном 2-30:70-98, соответственно. После совмещения смеси дополнительно осуществляют терморасширение смеси в режиме термоудара при температуре 250-310°С, с последующим ее формованием. Причем полимерное связующее выбирают из группы, включающей полиолефин, полистирол, фторопласт, ПВХ-пластизоль и кремний органический каучук СКТВ, а в качестве модифицированного графита используют продукт модифицирования графита концентрированными серной и азотной кислотами. Полученный композиционный материал характеризуется в диапазоне длин волн от 0,8 до 25 см при толщине образца от 4 до 8 мм уменьшением коэффициента отражения от -2 до -16 дБ. 2 н. и 4 з.п. ф-лы, 4 ил., 4 табл.

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ АВАРИЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 0 |

|

SU297888A1 |

| RU 2198137 C1, 10.02.2003 | |||

| Полимерная композиция | 1990 |

|

SU1776671A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2004-12-20—Публикация

2003-06-26—Подача