(54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И УПРАВЛЕНИЯ ДОЗИРОВАНИЕМ КО/ППОНЕНТОВ СМЕСИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля и управления дозированием компонентов смеси | 1975 |

|

SU609063A1 |

| Устройство управления дозированием компонентов бетонной смеси | 1983 |

|

SU1201157A1 |

| Устройство для управления многокомпонентным дозированием | 1988 |

|

SU1520493A2 |

| Устройство для управления многокомпонентным дозированием | 1985 |

|

SU1322239A1 |

| Цифровое устройство управления весовым дозированием | 1984 |

|

SU1167440A1 |

| Устройство контроля и управления дозированием компонентов смеси | 1979 |

|

SU783594A2 |

| Устройство управления весовым порционным дозатором | 1982 |

|

SU1035427A2 |

| Весовой дозатор непрерывного действия | 1984 |

|

SU1234727A1 |

| Устройство для многокомпонентного дозирования | 1984 |

|

SU1200256A1 |

| Устройство для многокомпонентного дозирования компонентов синтетических моющих средств | 1990 |

|

SU1805454A1 |

1

Изобретение относится к области весоизмерительной техники.

Известно устройство для контроля и управления дозированием компонентов смеси по авт. свид. Л 609063 1, содержащее блок определения массы скорректированных доз материалов, блок программы работы, блок сравнения, измеритель фактической массы материалов, блок коррекции динамики и блок управления, а также блок контроля и коррекции нуля дозатора с элементом памяти, выполненный в виде реверсивного двигателя, потенциометра, источника питания и узла сравнения с выходным элементом.

Недостатком известного устройства является недостаточная точность соблюдения рецептуры смеси, поскольку оно только корректирует задание на величину оставшегося материала в бункере, т. е. смеш,ает нуль дозатора.

Цель изобретения - повышение точности соблюдения рецептуры смеси.

Это достигается тем, что в предлагаемое устройство введены муфта, коммутатор, дополнительный потенциометр, блок прогнозирования величины залипания материалов

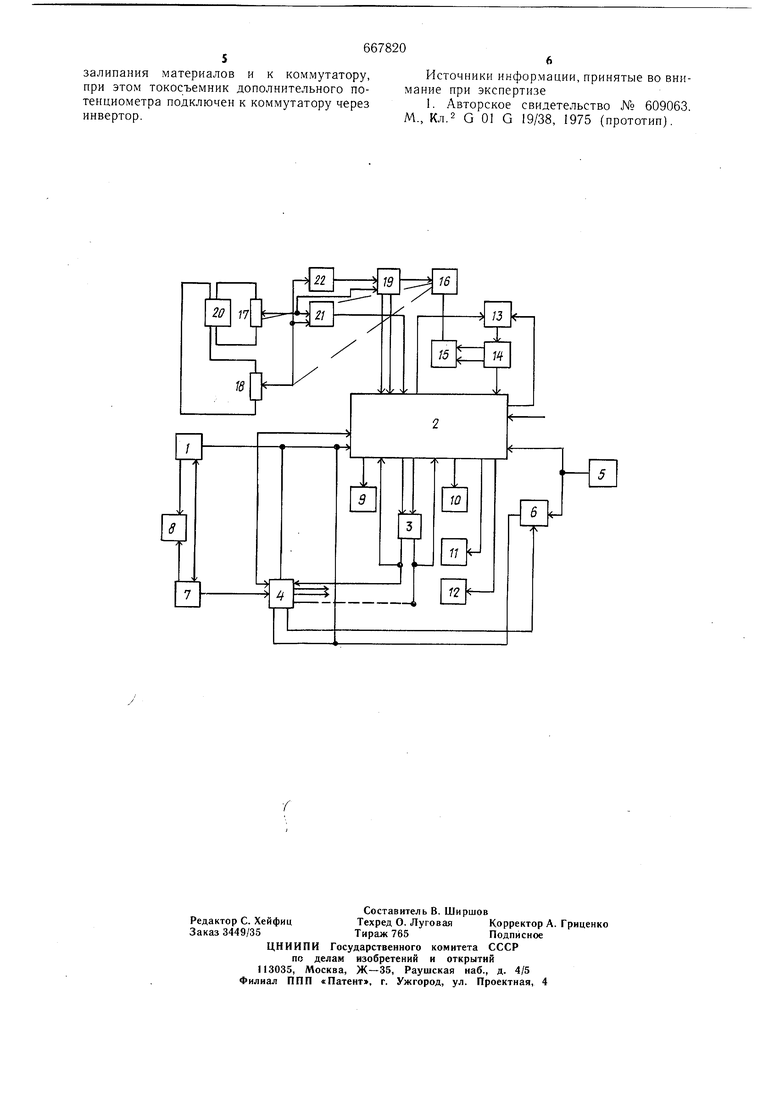

и инвертор, причем вход муфты соединен с реверсивны.м двигателем блока контроля и коррекции нуля дозатора, а выход связан с токосъёмниками основного и дополнительного потенциометров, подключенными к блоку прогнозирования величины залипания материалов и к коммутатору, при этом токосъемник дополнительного потенциометра подключен к коммутатору через инвертор. На чертеже показана блок-схема описываемого устройства.

Устройство содержит блок 1 определения массы скорректированной дозы первого материала, блок 2 программы работы, блок 3 сравнения, блок 4 управления дозированием и выгрузкой материалов, блок 5 измерения

фактической массы материала, блок 6 коррекции динамики, блок 7 определения скорректированной дозы второго материала, блок 8 определения массы скорректированной дозы воды, прибор 9, показываюший массу скорректированной дозы, прибор 10,

показываюший фактически сдозированную массу, счетчики 11, 12 расхода материалов, узел сравнения 13 с выходным элементом 14, реверсивный двигатель 15, кинематически

связанный с муфтой 16, основной потенциометр 17 и дополнительный потенциометр 18, коммутатор 19, источник питания 20, блок 21 прогнозирования величины залипания материалов и инвертор 22.

Ось реверсивного двигателя 15 соединена с муфтой 16, которая попеременно соединяет ее с токосъемником основного потенциометра 17 и с токосъемником дополнительного потенциометра 18.

Потешиюметры 17 и 18 запитаны от источника нитания 20, причем па токосъемнике нотеьгциометра 18 всегда отрицательное напряжение. Токосъемники потенциометров 17 и 18 соединены соответственно с входами блока 21 прогнозирования величины залипания материала и с входами коммутатора 19, причем токосъе.мник дополнительного потенциометра 18 соединен через инвертор 22. Выходы коммутатора 19 соединены со входами блока 2 и .муфты 16.

Работает устройство следующим образо.м.

Блок 1 вырабатывает сигналы, пропорциональные подлежащей дозированию массе первого материала и массе воды в этом материале, которые подаются соответственно на вход блока 2 программы работы и на вход блока 8 определения массы скорректированной дозы воды. На входы блока 3 сравнения через блок 2 поступают соответственно сигналы с блока 1 и блока 5 измерения фактической массы материала 5, пропорциональные мгновенно.му значению массы материала. Одновременно этот же сигнал через блок 6 коррекции динамики поступает на вход блока 2. При равенстве сигналов на обоих входах блока 3 на его первом выходе вырабатывается сигнал, поступающий на вход блока 4 управления дозированием и выгрузкой материалов, который выдает сигнал на прекращение подачи материала. С того же выхода блока 3 на вход блока 2 поступает сигнал подключения приборов 9 и 10, сигнализирующих соответственно о величинах скорректированной устройством массы дозы материала и фактически отдозированной, и счетчика 11 расхода первого материала.

Блок 7 вырабатывает сигналы, пропорциональные подлежащей дозированию массе второго материала и воды в этом материале, которые подаются соответственно через блок 4 на вход блока 2 н на вход блока 8 определения массы скорректированной дозы воды. С выхода блока 4 на вход блока 6 подается сигнал для учета динамики поступления второго материала. Отвешивание второго материала осуществляется аналогично с первым.

При наличии команды с блока 2 на входе блока 4 на выгрузку отдозированных материалов блок 4 выдает сигнал на опорожнение дозатора. При этом блок 2 отсоединяет цепи задания от блока 3, который теперь срабатывает при оконча1П1и опорожнения

до сггора, фиксирующегося «грубо, со второго выхода выдает на соответствующий вход блока 2 сигнал, управляющий включением узла сравнения 13. При этом блок 4 вырабатывает сигнал на закрытие дозатора. Если закрытие дозатора происходит по временной программе, то блок 2 отключает входы блока 3 и подключает узел сравнения 13 по сигналу, поступающему с выхода блока 4. Эта связь на чертеже показана пунктиром.

После выгрузки материалов на входы узла 13 подаются сигналы, пропорциональные нулю дозатора и величине оставщегося материала, после сравнения которых узел 13 вырабатывает сигнал, поступающий через выходной элемент 14 в реверсивный двигатель 15, ось которого соединена с муфтой 16, управляемой коммутатором 19. Муфта 16 обеспечивает попере.менное кинематическое соединение токосъемников потенцио.метров 17 и 18, запитанных от источника питания 20. После нечетных опорожнений дозатора муфта 16 подключает двигатель к токосъемнику потенциометра 18, на котором всегда имеется отрицательное напряжение. Токосъемники потенциометров 17 и 18 электрически связаны с входами блока 21 прогнозирования величины залипания, который П ромзводит алгебраическое сложение напряжений, снимаемых с токосъемников потенциометров 17 и 18, и инвертирует сумму, которая подг ключается с выхода блока 21 ко входу блока 2.

При этом при первой выгрузке блок 21 инвертирование не осуществляет.

Коммутатор 19 поочередно подключает сигналы, поступающие на его входы, пропорциональные массам оставщихся материалов, к соответствующим входам блока 2.

Таким образом, нуль дозатора будет с.мещен посредством сигналов блока 2, пропорциональных массе залипщего материала, подключаемых к узлу сравнения 13, изменяю щих задание массы дозы в каждом цикле дозирования. Кроме того, задание будет изменяться на прогнозируемую величину залипания материала, которая образуется в виде напряжения на входе блока 2 и также подключается к блоку сравнения 3.

Формула изобретения

Устройство для контроля и управления дозированием компонентов смеси по авт. свид. № 609063, отличающееся тем, что, с целью повыщения точности соблюдения рецептуры с.меси, в него введены муфта, коммутатор, дополнительный потенциометр, блок прогнозирования величины залипания материалов и инвертор, причем вход муфты соединен с реверсивным двигателем блока контроля и коррекции нуля дозатора, а выход связан с токосъемниками основного и дополнительного потенциометров, подключенными к блоку прогнозирования величины

залипания материалов и к коммутатору, при этом токосъемник дополнительного потенциометра подключен к коммутатору через инвертор.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-06-15—Публикация

1977-12-23—Подача