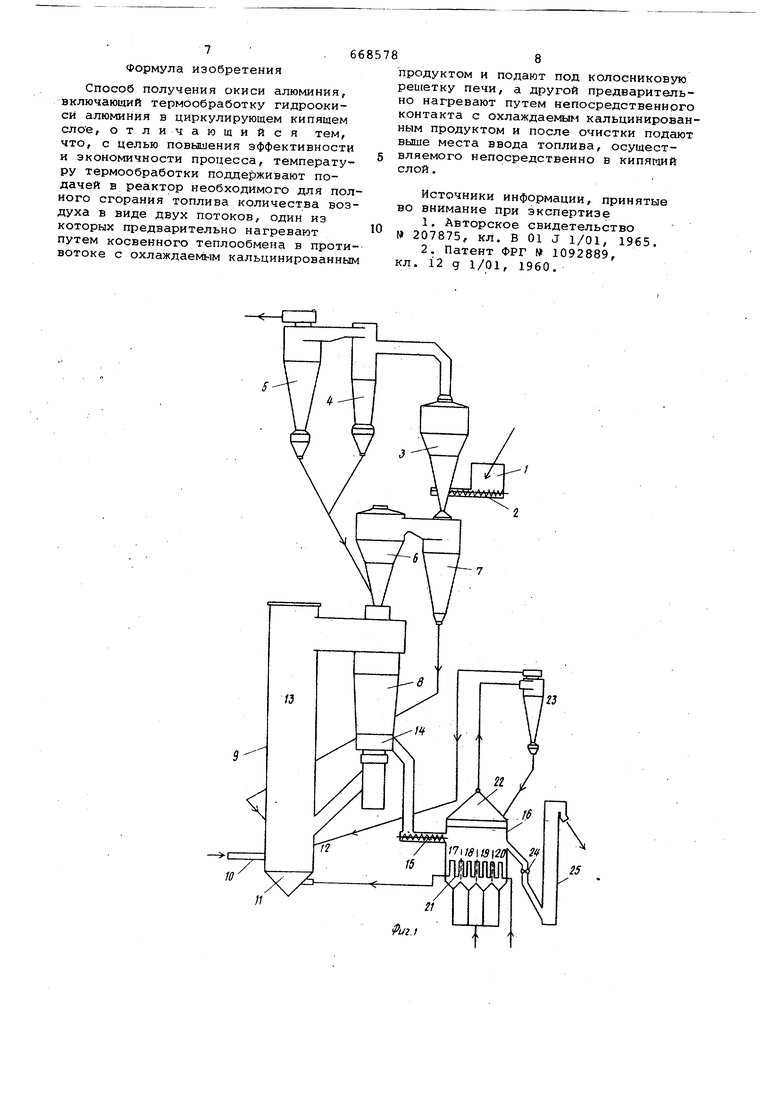

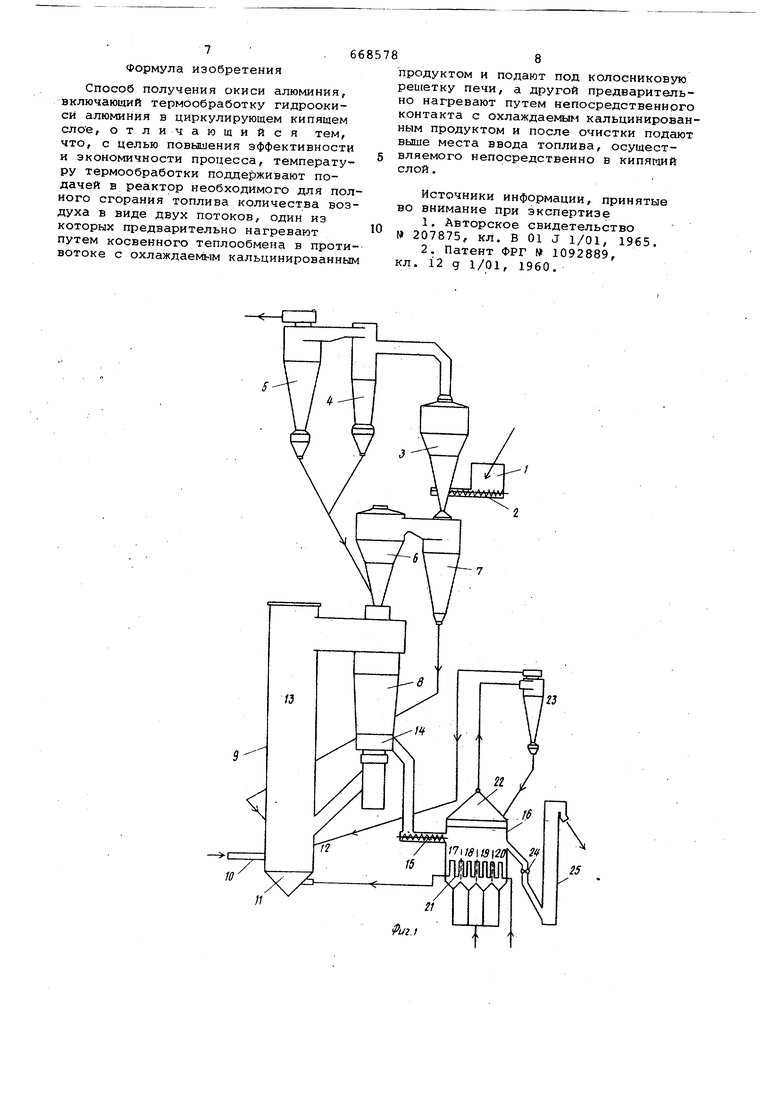

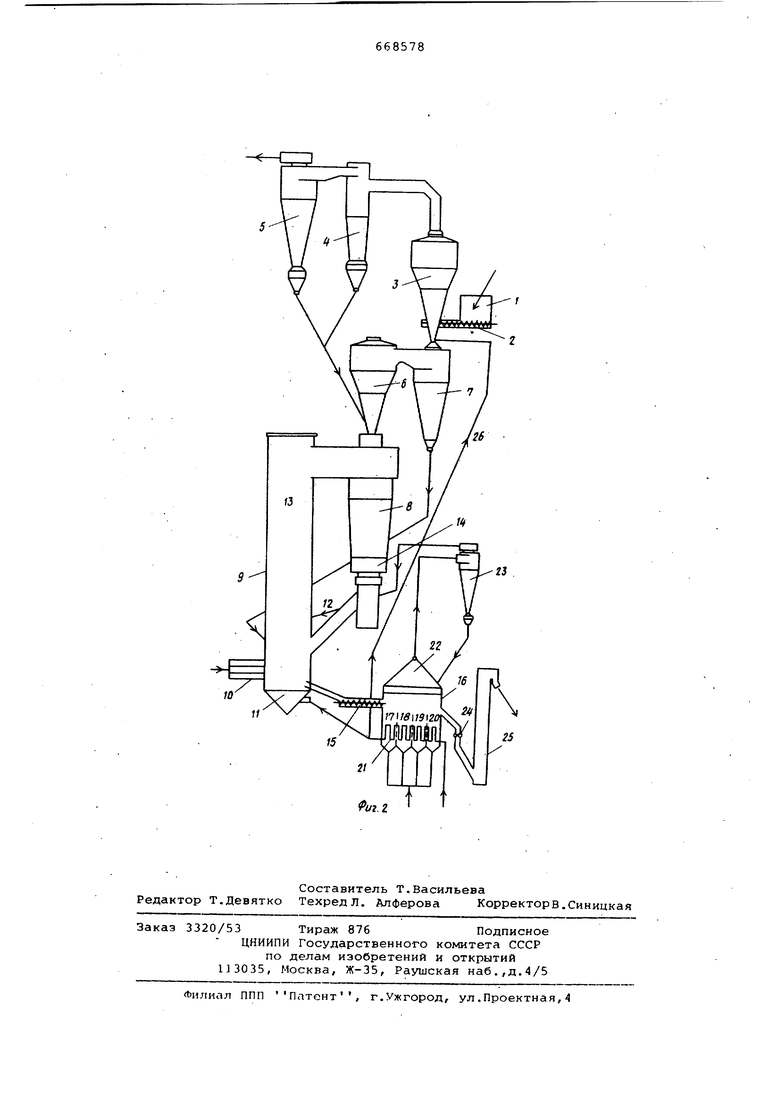

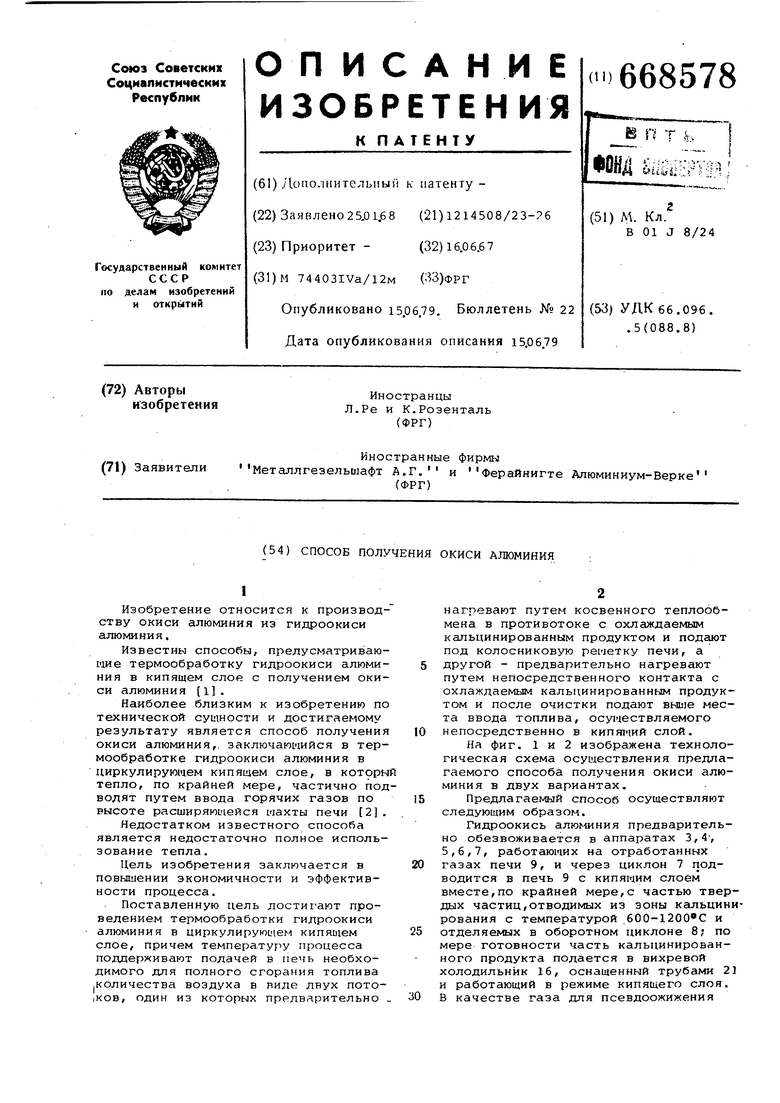

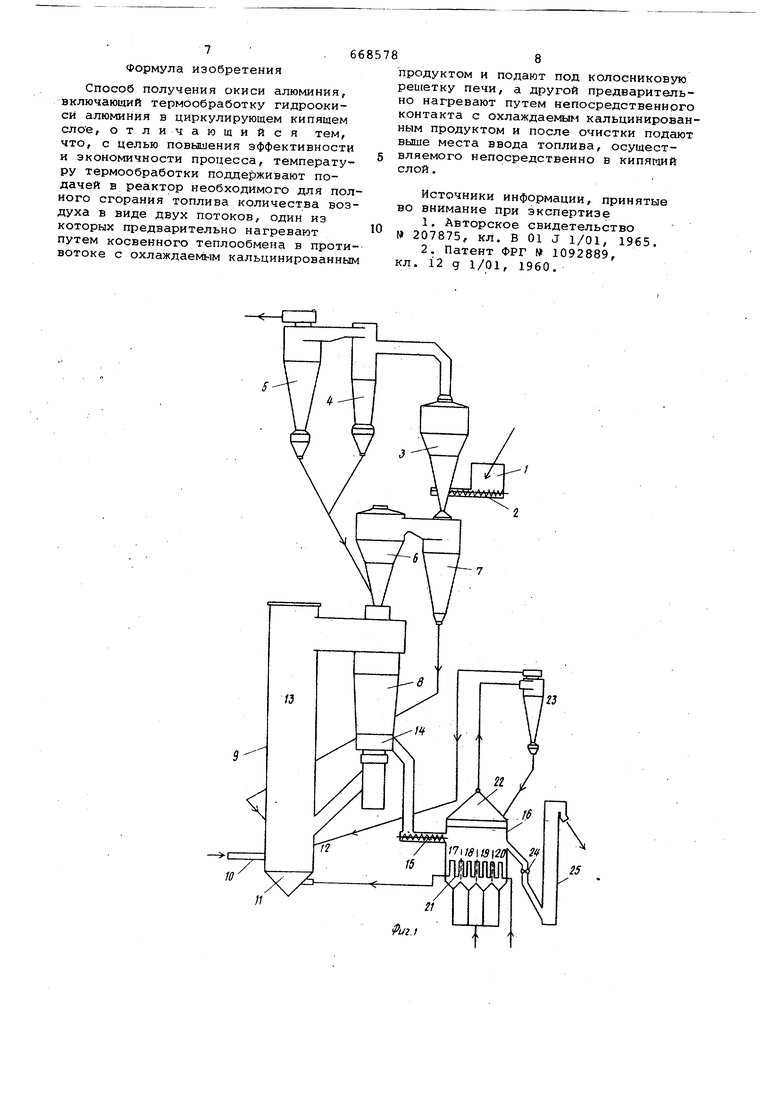

(54) СПОСОБ ПОЛУЧЕНИЯ ОКИСИ АЛЮМИНИЯ и охлаждаю11его агента в холодильник подают воздух. Выходящий из труб охлаждения нагретый воздух подают в печь 9 с кипящим слоем в качестве газа для псевдоожижения, а другую часть нагретого воздуха, выходящую из вихревого холодильника 16, подают в зону 12 печи 9 выше колосниковой решетки 11, причем высота места введения вторичного воздуха приблизительно соответствует 0,3 - 1,5-кратной потере давления в мм водяного столба CooTHOiueHHe воздуха, подаваемого в печь 9 для псевдоожижения, и вторично го воздуха составляет 1:2 - 4;1-. Наг ревание материала в печи 9 осуществляют за счет сгорания без остатка топлива, подводимого через трубопровод 1.0 в зону между колосниковой решеткой 11 и зоной 12 ввода вторичного воздуха, при этом коэффициент избытка воздуха составляет 1,0 - 1, 4, предпочтительно 1,05-1,1. Пример 1 (см. фиг. 1). Через загрузочный бункер 1 посредством шне кового конвейера 2 в .сушилку Вентурй 3 ежечасно подают 2,97т мокрой гидроокиси алюминия, содержащей 12% механически связанной воды, которая захватывается выходящими из первой со стороны поступления газа ступени сушки потоком отходящих газов, имеющих температуру 550-630с. До разделения газово-материального потока в двух последующих циклонах 4,5 все количество механически связанной воды И часть химически связанной воды испаряется. Выходящий из циклона 5 и имеющий температуру 100С отработанньВ газ подается в установку элек трической очистки газа (на чертеже не показана) с целью его обеспыливания. Выходящий из циклонов 4, 5 мате риал поступает в вихревую сушилку Вентури 6 и захватывается там выходящим из циркулирующего кипящего сло циклона 8 газовым потоком и обезвожи вается до величины потерь при прокаливании 2-3%. В циклоне 7 снова осуществляется разделение гаэо-материального потока, обезвоженный материал, подается в печь 9 с кипящим слоем и отходящий газ подводится в вихревую .сушилку 6 .. Внутренний диаметр печи 9 с кипящим слоем составляет 0,8 м, ее внутр.енняя высота -9м. Необходимое для кальцинирования количество тепла получается в результате непосредственного сгорания ежечасно приблизительно 140 кг масла Бункер С , которое подается в слой через сопло окол трубопровода 10 выше колосниковой решетки. Необходимый дпя образования вихревой суспензии воздух (1900 при нормальном давлении и нормальной температуре подводится на 50% как га для псевдоожижения через колосникову решетку 11, а 50%, как вторичный воз ух в зоне 12, на 0,8 м выше колосниковой решетки. При этом в нижней зоне печи между колосниковой решеткой 11 и зоной 12 подвода вторичного воздуха образуется кипящий слой с концентрацией материала приблизительно 800 кг/м, который содействует сгоранию масла и приводит также к значительному удлинению среднего времени пребывания материала в печи. В верхней зоне 13 печи вследствие разбавления концентрация материала равномерно уменьшается приблизительно до 4 кг/м. Эту концентрацию имеет поток материала при входе в циклон 8, в- котором материал отделяется от газов. Отделенная окись алюминия частично . возвращается через соответствующее устройство 14 впечь 9 и частично подается через дозирующее устройство 15 в вихревой холодильник 16. Количество подаваемого в вихревой холодильник материала регулируют таким образом, чтобы в печи с кипящим слоем поддерживалась потеря давления 1200 мм вод.ст. Поступающая в вихревой холодильник, имеющий четыре камеры 17,18,19,20, окись алюминия (1,70 т/ч) охлаждается одновременно прямым и косвенным теплообменом с воздухом д температуры ниже 250°С. Для этой цели 950 м /ч воздуха пропускают в противотоке к твердому веществу через находящуюся в камерах 17,18,19,20 .систему труб 21; при этом воздух нагревается до 500-550с. 950 нм/ч воздуха подается в вихревой холодильник и достигается при выходе из отдельных камер около зоны 22 средняя температура . Проведенный через систему труб 21 холодильника свободный от пьши воздух подается через колосниковую решетку 11 в печь 9. Воздух из вихревого холодильника .16,обеспыленный в .циклоне 23, в качестве вторичного воздуха вдувается в зоне 12 в печь 9. Выходящий из вихревого холодильника 16 материал через шлюзовой затвор 24 и ковшовый элеватор 25 поступает на пневматическую подачу на электролиз. Описанным выше методом достигаются следующие преимущества: масло Бункер С сгорает в печи очень равномерно и без остатка; температура кальцинирования в печи с кипящим слоем и во всем цикле циркулирующего кипящего слоя постоянна и равномерна, она составляет 1100115С; всю систему циркулирующего кипящего слоя можно установить на желаемое содержание материала, так что в результате получается желаемое в каждом отдельном случае время пребывания материала в печи. При содержании материала 1,6 т время пребывания составляет 56,5 мин; получается очень равномерный продукт, пригодн -1й для электролитических целей; расход теп ла составляет 790 ккал/кг полученно окиси алюминия; удельная производительность на 1 м поперечного сечения шахты составляет 51 т окиси алю миния в день. Пример 2 (см.фиг.2).Применяемое устройство практически то же что и в примере 1, оно имеет только дополнительней трубопровод 26, подводящий часть выходящего из системы труб 21 охлаждающего воздуха к мест между первой и второй ступенями пре варительной сушки, т.е. между позиии ями 3 и 7. Через з-агрузочный бункер 1 посред ством шнекового конвейера 2 во втору со стороны поступления газа, сушилк Вентури 3 ежечасно подается 3,48 т мокрой гидроокиси алюминия, содержа щей 12 вес.% механически связанной ды. которая захватывается выходящими из первой, со стороны поступления газа, ступени сушки 6,7 потоком отходящих газов, имеющих температуру 300-350 С, а также потоком охлаждаю щего воздуха, подводимого между обе ими ступенями с.ушки через трубопровод 26 в количестве 400 при 500°С. До освобождения газо-материального потока от материала в цикло нах 4 и 5 все количество механическ связанной вода и небольшая часть хи мически связанной воды удалены. Отходящий газ,. имеющий температуру 82с, т.е. температуру немного выше точки росы, подается в мойку (на фиг. 1 и фиг. 2 не показана) для окончательнойочистки газа. Отделенный в циклонах 4, 5 материал поступает в вихревую сушилку Вентури 6, захватывается там выходящим из циклона 8 газовым потоком и обезвоживается до величины потерь при прокаливании 5-7%. В циклоне 7 газо-материальный поток опять разделяется, обезвоженный материал подается через спускной трубопровод в печь 9 с кипящим слоем, отходящий газ подается в вихревую сушилку 6. Печь с кипящим слоем имеет внутренний диаметр 0,8 ми высоту 9м. На высоте приблизительно 0,2 м выше колосниковой решетки в месте 10 в плотный в данном месте кипящий слой с концентрацией материала 600 кг/м подается ежечасно 150 кг масла Бункер С . Необходимое для получения этой концентрации материала в нижней части печи под местом 12 количество воздуха, а именно 125 нм/ч, подводится через колосниковую решетку 1, а вторичный воздух в количестве 430 нм /ч подводился приблизительно на 1,2 м ВЕлче колосниковой решетки. Воздух предварительно нагревается до посредством прямого и косвенного теплообмена в вихревом холодильнике. Соотношение между воздухом и вторичным воздухом составляет приблизительно 3:1. В верхней зоне 13 печи вследствие разбавления концентрация материала непрерывно уменьшается приблизительно до 3 кг/м. С этой концентрацией суспензия поступает в оборотный циклон 8, в котором осуществляется отделение материала. Отделенная посредством соответствующего устройства 14 окись алюминия полностью возвращается в печь с кипящим слоем и частично подается через дозирующее устройство 15 в вихревой холодильник 16. Регулируя разгрузку, устанавливают потерю давления в печи на 1700 мм вод.ст. В вихревом холодильнике образуется кипящий слой с точно ограниченной поверхностью. Холодильник разделяется на четыре камеры в направлении течения материала и выпускаемый из печи материал в количестве 2,0 т/ч охлаждается до 200°С одновременно прямым и косвеннЕлм теплообменом. Для этой цели 1650 воздуха пропускают противотоком к твердому материалу через помещенную в камерах систему труб 21, при зтом воздух нагревается до . 1250 свободного от пыли воздуха подается для псевлоожижения через колосниковую решетку, 400 нм/ч подается непосредственно во вторую по ходу газа ступень Вентури. 430 воздуха подается в вихревой холодильник и достигает при выходе из камер около зоны 22 приблизительно . После его очистки в циклоне 23 этот воздух подводится в качестве вторичного воздуха в печь 9 около зоны 12. Соотношение между объемами воздуха, нагретого в холодильнике прямым и косвенным образом, составляет 3,8:1. Выходящий из вихревого холодильника 16 материал через шлюзовой затвор 24 и ковшовый элеватор 25 подается на электролиз. Указанным методом при полном сгорании топлива без остатка с коэффициентом избытка воздуха Л. 1,05 достигаются следующие результаты: температуру кальцинирования можно поддерживать постоянно около 850 ± 10 С равномерно по всему циклу кальцинирования; содержание материала циркулирующего кипящего слоя составляет приблизительно 2,25 т при времени пребывания материала в печи 67 мин; удельный расход тепла составляет приб«лизительно 725 ккал/кг полученной окиси алюминия; достигается высокая производительность, составляющая 60 т в день на .1 м поперечного сечения ахты; получается очень чистая и равномерная 7 -окись, которая пригхэдна в качестве исходного материала для химических процессов. Формула изобретения Способ получения окиси алюминия, включающий термообработку гидроокиси алюминия в циркулирующем кипящем слое, отличающийся тем, что, с целью повышения эффективности и экономичности процесса, температуру термообработки поддерживают подачей в реактор необходимого для полного сгорания топлива количества воздуха в виде двух потоков, один из которых предварительно нагревают путем косвенного теплообмена в противотоке с охлаждаегф 1м кальцинированным 66 8 продуктом и подают под колосниковую решетку печи, а другой предварительно нагревают путем непосредственного контакта с охлаждаемым кальцинированным продуктом и после очистки подают выше места ввода топлива, осуществляемого непосредственно в кипящий слой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство 207875, KJi. В 01 J 1/01, 1965. 2.Патент ФРГ 1092889, кл. 12 g 1/01, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окиси алюминия | 1976 |

|

SU682120A3 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2791725C1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Способ получения карбида металла и печь для его осуществления | 1980 |

|

SU1048981A3 |

| Способ осуществления эндотермических процессов | 1976 |

|

SU1109041A3 |

| Способ получения алюминия и устройство для его осуществления | 1982 |

|

SU1253433A3 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ | 2022 |

|

RU2805902C2 |

| СПОСОБ СНИЖЕНИЯ ВЫБРОСА NO ИЗ ПЕЧНОЙ УСТАНОВКИ | 1997 |

|

RU2168687C2 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2788409C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ СЫРОГО ГИДРОКСИДА АЛЮМИНИЯ | 1996 |

|

RU2093465C1 |

;;

иг.1

1й

.l

Авторы

Даты

1979-06-15—Публикация

1968-01-25—Подача