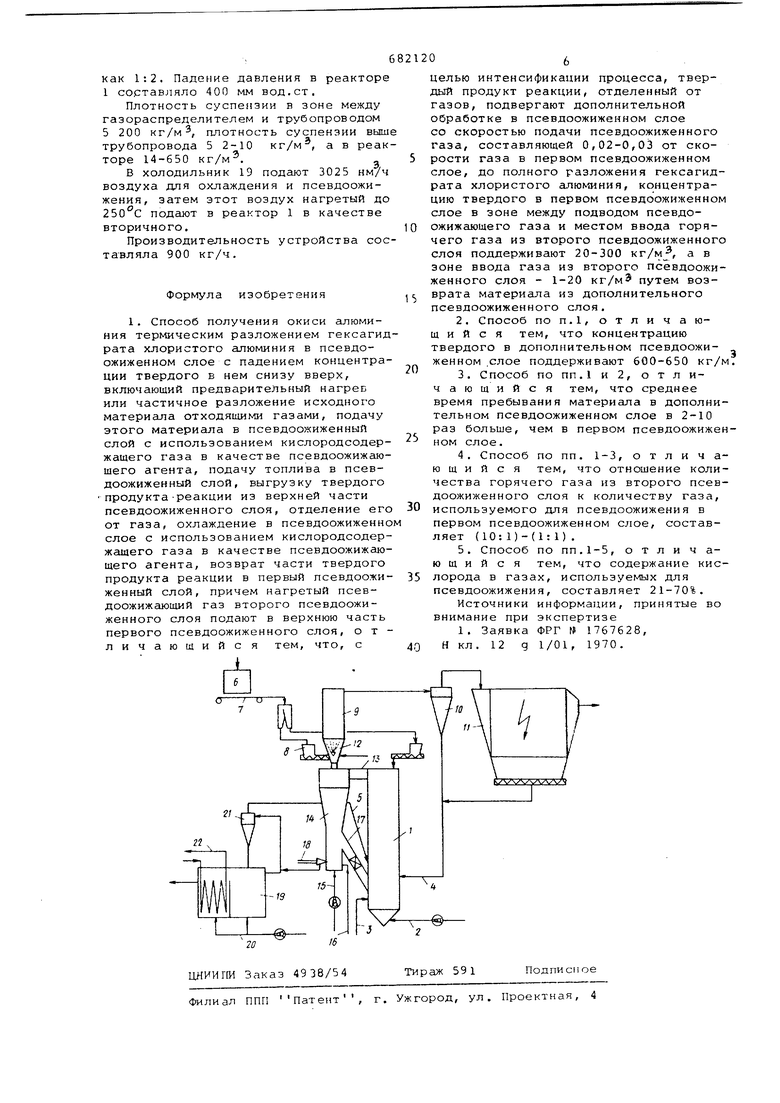

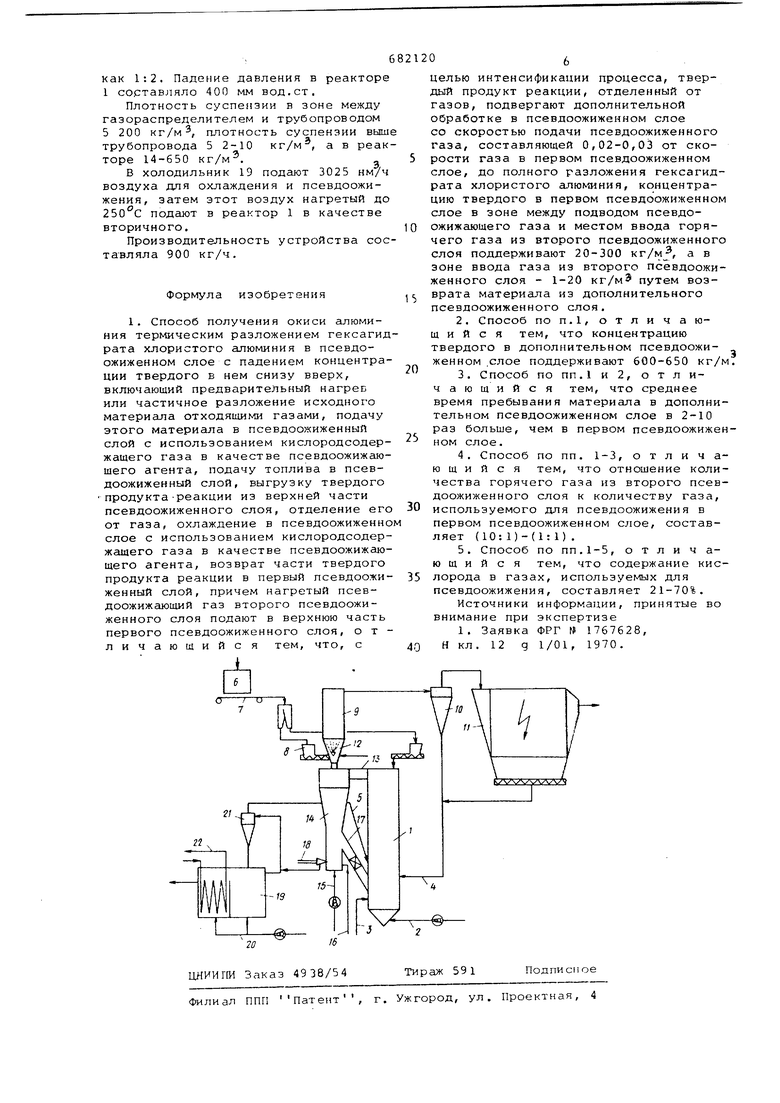

(54) СПОСОБ ПОЛУЧЕНИЯ ОКИСИ АЛЮМИНИЯ псевдоожиженном слое в 2-10 раз боль ше, чем в первом псевдоожиженном сло отношение количества горячего газа и второго псэвдоожиженного слоя к коли честву газа, используемого для псевд ожижения в первом псевдоожиженном слое, составляет {10:1) - (Ijl), дополнительный псевдоожиженный слой обогревают, а содержание кислорода в газах, используемых для псевдоожижения, составляет 21-70%, На чертеже схематически изображено устройство для осушествления спос ба . Устройство состоит из реактора 1 с псевдоожиженным слоем, в который по трубопроводу 2 подается псевдоожи жающий газ, по трубопроводу 3 - горю чее, трубопроводу 4 - исходный материал, а по трубопроводу 5 - вторичны газ , Исходный материал (влажный хлорис тый алюминий) подаюг из бункера б по транспортеру-весам 7 в питающее устройство 8 сушилки 9/ выполненной например в виде трубы Вентури, где он смешивается с отходящими газами реактора 1. Сухой материал отделяется от газа в циклоне 10 и по трубопроводу 4 подается в реактор 1. Окончательную очистку газов осуществляют в электрофильтрах 1.. Для предотвращения перегрева в системе отходящего газа в сушилке предусмотрена форсунка 12 для впрыскивания воды или раствора соляной кислоты. Пыль из электрофильтров 11 также подается в трубопровод 4. По патрубку 13 материал, отделенный от газов, попадает в реактор 14, где продолжается его обработка. Реактор 14 снабжен трубопроводом 15 для подачи псевдоожиженного газа и трубопроводом 16 для подачи топлива (в случае необходимости). Реактор 14 соединен с реактором 1 байпасом 17, по которому часть материала может быть возвращена в реактор 1. Обработанный материал через дозирующее устройство 18 подается в холодильник 19, псевдоожижение в котором создается кислородсодержащим rs зом, подаваемым по трубопроводу 20. Покидающий холодильник 19 материал отделяется от газов в циклоне 21и возвращается в холодильник 19. Газ по трубопроводу 5 подается в реактор 1 в качестве вторичного газа. Материал охлаждается далее в холо дильнике 19 в контакте со змеевиком 22и выводится из системы. Способ осуществляют следующим образом. Влажный Гидрат хлористого алюмини из вакуум-фильтров подсушивают в сушилке 9 и по трубопроводу 4 подают в .реактор 1. Гидрат хлористого алюминия частично разлагается в сушилке 9, обогреваемой отходящими газами из реактора 1 с температурой ВэО С. Дальнейшее разложение происходит в реакторе 1 с кипящим слоем, температура в котором поддерживается за счет прямого впрыскивания топлива в кипящий слой.В качестве топлива может быть использован мазут или газообразное топливо. Необходимое количество газа как для горения, так и для псевдоожижения, подается по трубопроводам 2 и 5. Температура в этом реакторе 850°С. Далее материал поступает в реактор 14, где заканч вается его обработка. Если необходимо, этот реактор также может отапливаться. Для псевдоожижения в этом реакторе используют возможно меньшее количество газа, благодаря чему поддерживают концентрацию твердого в нем, равной; 60050 кг/м Время пребывания материала в реакторе 4 в несколько раз превышает время пребывания в реакторе 1. Благодаря этому получают окись алюминия с минимальным содержанием остаточного хлора. готовая окись алюминия поступает в холодильник 19, откуда выходит с температурой 80°С. П. р и м е р. Реактор 1 имеет внутренний диаметр 1 м и высотой 10 м, реактор 14 - диаметр 0,8 м и высоту 2 м, а холодильник 19 снабжен перегородкой, разделяющей его на две камеры. Вход трубопровода 5 в реактор 1 находится на высоте 2 м над газораспределителем, а трубопровода 3 - на высоте 0,3. .Производительность бункера 6 4,7 т/ч при среднем диаметре частиц 150 мкм. 70% материала подают в сушилку 9, а 30% непосредственно в реактор 1. В сушилке 9 поддерживают температуру 250с, что позволяет полностью удалить влагу и начать разложение гексагидрата хлористого алюминия. Температура газов на выходе из электрофильтра 11 220С, т.е. достаточно выше точки росы хлористого водорода, так что коррозия исключалась. На псевдоожижение в реактор 1 подают 756 холодного воздуха и по трубопроводу 5 - 3025 нагретого до 250°С вторичного воздуха. Соотношение первичного воздуха ко вторичному 1:4. По трубопроводу 3 в реактор 1 подводят 305 кг/ч тяжелого мазута. Благодаря его сгоранию температуру поддерживают . В реактор 14 для псевдоожижения вводят 80 воздуха. При среднем времени пребывания вещества в системе 2,2 ч происходит распределение времени между реактором 1 и реактором 14

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ осуществления эндотермических процессов | 1976 |

|

SU1109041A3 |

| Способ получения окиси алюминия | 1979 |

|

SU1232143A3 |

| Способ получения окиси алюминия | 1968 |

|

SU668578A3 |

| Способ сжигания твердого углеродосодержащего топлива в кипящем слое | 1976 |

|

SU898960A3 |

| Теплообменник | 1975 |

|

SU731912A3 |

| СПОСОБ ОБРАБОТКИ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2039321C1 |

| СПОСОБ ОТВОДА И УТИЛИЗАЦИИ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2126028C1 |

| Способ регулирования количественных потоков | 1982 |

|

SU1492184A1 |

| Катодный съемный элемент для электролитического получения алюминия | 1982 |

|

SU1205779A3 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПАРОТУРБИННОЙ УСТАНОВКИ, А ТАКЖЕ УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПАРА | 2008 |

|

RU2431749C2 |

Авторы

Даты

1979-08-25—Публикация

1976-05-27—Подача