1

Изобретение относится к области литейного производства, в частности к составам суспензий для изготовления керамических форм по выплавляемым моделям.

Известны суспензии, включающие этилсиликат, огнеупорный наполнитель, неорганическую кислоту, воду, упрочняющую добавку 1, 2.

Недостатком указанных составов является значительная потеря прочности форм при их прокаливании, а также относительно невысокая прочность форм после сущки и после вытопки модельного состава.

Наиболее близким по технической сущности и достигаемому эффекту является суспензия, содержащая этилсиликат, воду, неорганическую кислоту, огнеупорный наполнитель, полиоксиалкиленорганосилоксановые блоксополимеры 3.

Прочность сухих форм составляет 50- 54 кг/см2, после вытопки-39,8-45,9 кг/см. В ряде производств точных отливок такая прочность форм недостаточна, поэтому увеличивают число слоев оболочки или используют дополнительный жидкостекольный слой.

С целью увеличения прочности огнеупорных форм после сущки и вытопки модельного состава в качестве упрочняющей добавки суспензия содержит тетракис- метилалкил- (арил-) -силоксаногидрокси -титан с общей формулой

СНз Ti(OSi),OR

i

где R H, СНз, СгНз;

, С2Н5, CeHsi

Х 2-5,

при следующем соотнощении ингредиентов, вес. %:

:Этилсиликат4-12

Вода16-24

Соляная кислота0,3- 0,8

Тетракис- метилалкил(арил)-силоксаногидроксп -титан0,1- 1,0

Огнеупорный наполнительОстальное. Тетракис- метилалкил - (арил-)-силоксаногидрокси -титан (ТКСГТ) выпускается в настоящее время в соответствии с ТУ 6-02-933-74. ТКСГТ - прозрачная желтая жидкость, содержащая Ti - 1,5- 3 вес.%; Si - 18-24 вес.%; ОН - 0,5- 3,5 вес.%; СНзО - 0,5-3,5 вес.%; вязкость при 20°С - 400-1400 Сст. Указанная добавка гидролитически нестойка в кислой среде, вступая в реакцию согидролйза с эфирами ортокремниевой кислоты в этилсиликате (ЭТС), образует соединения разветвленной структуры, способствующие формированию оболочки повышенной прочности. Прочность огпеупорпых форм после вытопки модельного состава в воде несколько возрастает (до 80-90 кг/см) по сравнению с прочностью сухих форм (72- 75 кг/см). Прочность форм при 900°С составляет 90-96 кг/см, что соответствует прочности по известному решению.

Суспензию для изготовления керамической формы готовят следуюш.им образом.

В , реактор, снабженный мешаЛкой ( об/мин), вводят этилсиликат, огнеупорный наполнитель, воду, подкисленную соляной кислотой, и упрочняющую добавку. Суспензию перемешивают в течение 60 мин.

Образцы огнеупорных форм изготавливают трехслойными. Огеливание и сушку ведут в токе воздуха при 28-30°С в течение 2 ч каждый слой. Вытопку модельного состава проводят в воде.

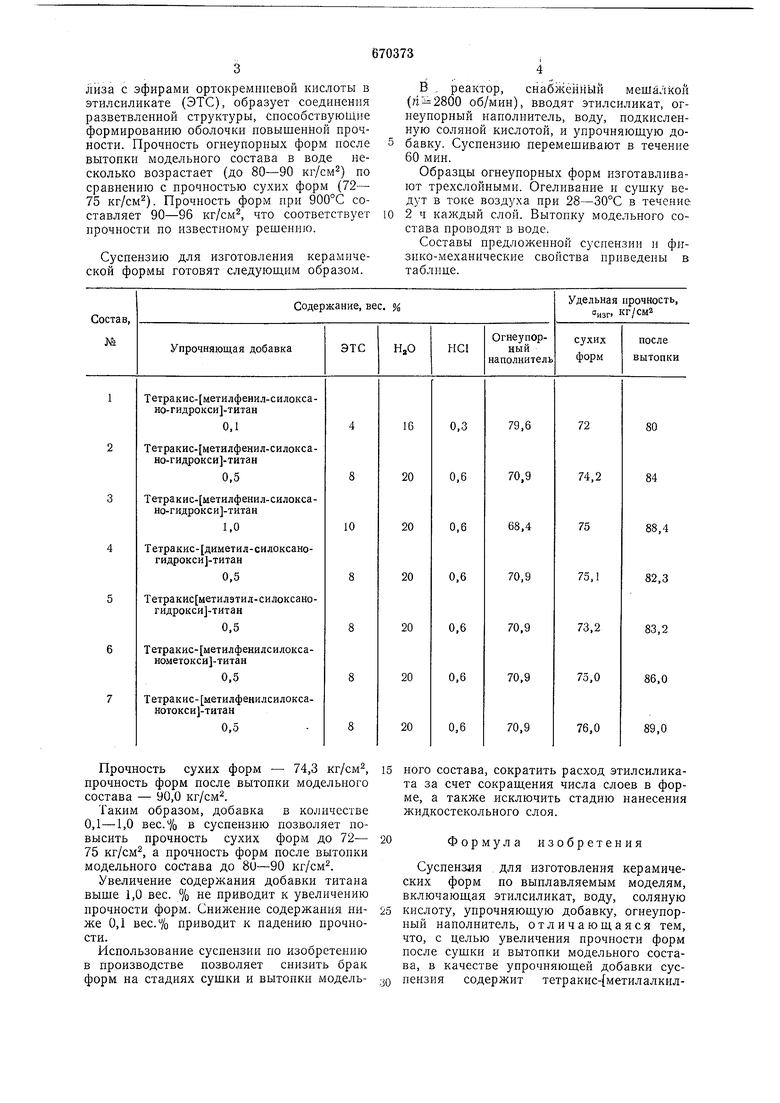

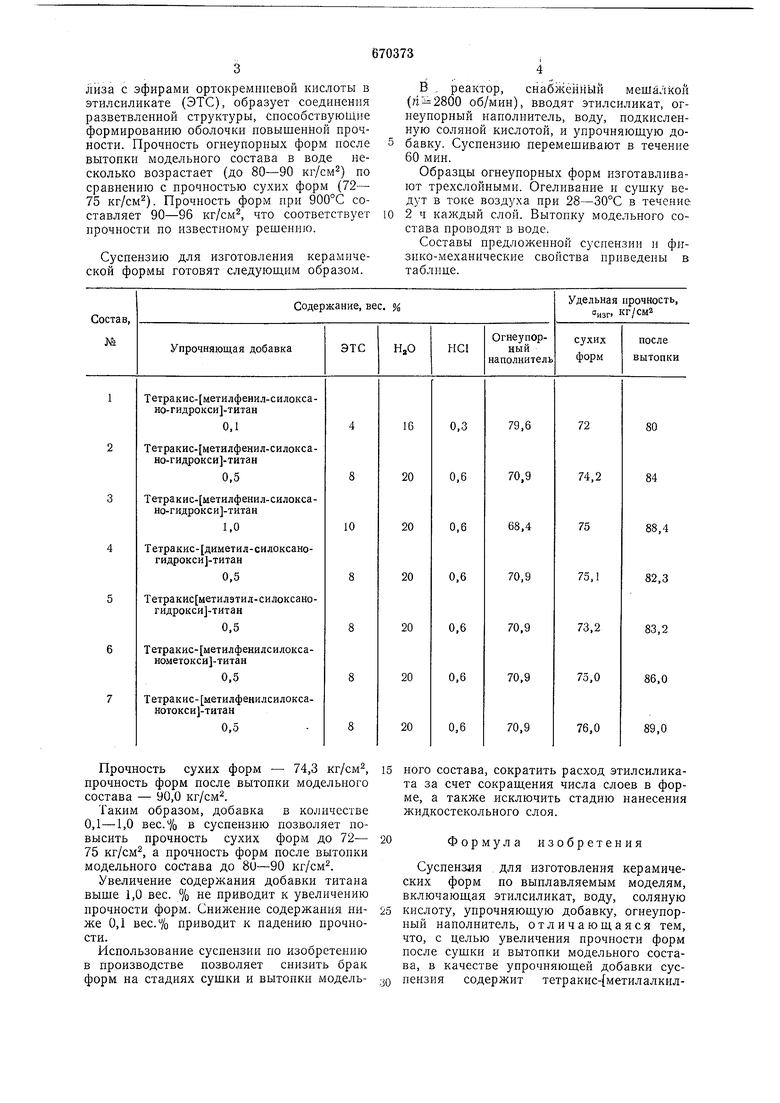

Составы предложенной суспензии н физико-механические свойства приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для упрочнения оболочковых керамических литейных форм | 1976 |

|

SU599910A1 |

| СПОСОБ ХИМИЧЕСКОГО ЗАКРЕПЛЕНИЯ СЛОЕВ ЖИДКОСТЕКОЛЬНОГО ПОКРЫТИЯ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412778C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2297302C2 |

| Огнеупорная суспензия для литейныхКЕРАМичЕСКиХ фОРМ | 1979 |

|

SU835591A1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| Суспензия для изготовления литейных керамических форм, получаемых по выплавляемым моделям | 1979 |

|

SU876254A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2013 |

|

RU2531335C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| Способ изготовления форм по выплавляемым моделям | 1989 |

|

SU1729681A1 |

Прочность сухих форм - 74,3 кг/см, прочность форм после вытопки модельного состава - 90,0 кг/см.

Таким образом, добавка в количестве 0,1-1,0 вес.% в суспензию позволяет повысить прочность сухих форм до 72- 75 кг/см, а прочность форм после вытопки модельного состава до 80-90 кг/см.

Увеличение содержания добавки титана выше 1,0 вес. % не приводит к увеличению прочности форм. Снижение содержания ниже 0,1 вес. 7о приводит к падению прочности.

Использование суспензии по изобретению в производстве позволяет снизить брак форм на стадиях сушки и вытопки модель15 ного состава, сократить расход этилсилнката за счет сокращения числа слоев в форме, а также исключить стадию нанесения жидкостекольного слоя.

Формула изобретения

Суспензия для изготовления керамических форм по выплавляемым моделям, включающая этилсиликат, воду, соляную

кислоту, упрочняющую добавку, огнеупорный наполнитель, отличающаяся тем, что, с целью увеличения прочности форм после сушки и вытопки модельного состава, в качестве упрочняющей добавки суспензия содержит тетракис- метилалкил5 (арил)-сйлоксаногидрокси -тйтаН общей формулы СНз т, Г/о oRl Т1ЦОБ11, R где R H, СНз, С2Н5; , С2Н5, CgHs; Х 2-5, 10 при следующем соотношении ингредиентов, вес.%: Этилсиликат 4-12 Вода 16-24 6703 3 b Солянай кислота 6,3- 0,8 Тетракпс- метилалкил(арил)-силоксаногидрокси -титан 0,1- 1,0 Огнеупорный наполнитель Остальное Источники информации, принятые во внимание при экспертизе . Авторское свидетельство СССР № 522890, кл. В 22С 1/20, 21.05.75. 2. Патент ФРГ № 1508668, кл. 31Ь 1/08, 1969. 3. Авторское свидетельство СССР № 512853, кл. В 22С 9/04, 23.12.74.

Авторы

Даты

1979-06-30—Публикация

1977-02-09—Подача