(54) ОГНЕУПОРНАЯ СУСПЕНЗИЯ ДЛЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| СУСПЕНЗИЯ ОГНЕУПОРНАЯ ДЛЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2503520C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Суспензия для изготовления литейных многослойных оболочковых форм | 1980 |

|

SU1036428A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

| Суспензия для изготовления легкоочищаемых литейных керамических форм | 2017 |

|

RU2673873C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Суспензия для изготовления литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863141A1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1981 |

|

SU1009603A1 |

- Иэо й етение относится к области литейного производства и может найти практическое применение при изго товлении отливок методом точного ли тья, по выплавляемым моделям. , Известна огнеупорная суспензия для изготовления керамических форм следующего состава, масс.%: Этилсиликат-40 9-11 Спирт этиловый 11-13 НеорганическШ кислота0,4-0,5 Огнеупорный наполнитель Остальное Указанная суспензия имеет недос .таточную прочность в горячем состо янии и термическую стойкость. Известна также огнеупорная сус пензия для литейных керамич еских форм по выплавляемЕШ моделям, вклю чахздая огнеупорный наполнитель, эт силикат этиловый спирт, несчрганическую кислоту, воду и упрочнякадую рбёвку при следующем соотнсяаетт .ингредиентов мас.%:1 Этилсиликат-40 11-13 ; Спирт зфиловый 14-16 Неорганическая кислота 0,6-:1,5 Вода1,0-2,0 Криолит2,4-4,5 Огнеупсфный наполнитель Остальное/2J, Однако данная суспензия,повышая прочность форм в горячем состоянии, не позволяет -получать достаточно термостойких формооболочек. Целью настоящего иэ обретения является увеличение прочности и термостойкости форм. Для достижения поставленной цели огнеупорная суспензия для литейных керамических форм по выплавляемым моделям, включающая огнеупорный наполнитель , этилсиликат,этиловый спирт, неорганическую кислоту, воду и упрочняядчую добавку в качестве упрочняющей добавки содержит минеральную, вату с температурой плавления не ниже температуры прокалки форм при,. следуккцем соотношении ингредиентов, ;мас.%:,- ; Этилсйликат-40 11-13 Спирт этиловый 12-14 Неорганическая кислота0,

Вода3,5-4,5

Минеральная вата О i; 3-0/2 Огнеупорный

наполнитель Остгшьное При содержании в суспензии Минеральной ваты менее 0,3% не достигается необходимых прочности и термостойкости форм, а при ее количестве более 2,0 % суспензия имеет большую вязкбсть, что технологически неприемлемо.

В суспензии по изобретению используется минеральная вата марок 75-100 или 155 (ГОСТ 4640-76) или ваты каолинового состава марки ВКР-1 (ТУб11-245-72, ВГВР-1) ТУ-14-203-6-74).

В качестве этилсиликата используется этилсиликат-40.

Суспензия приготаЗвлийается следующим образом. В гидролизер вливают смесь этилсиликата-40 и этилового

Прочность на изгиб при температуре прокалки кг/см

Термостойкость,

кг/см. i..

«} Термостойкост оценивали по прочности на изгиб при 95-0 С с термоударом на воздухе (охлаждение до ЗОО-бОО С).

спирта, включают мешалку и засыпают пылевидный кварц, через 2 мян после этого вводят воду, подкисленную соляной и серной кислотами, перемешивают 30 мин, после чего добавляют распущенную минеральную вату и перемешивают еще 20-30 мин. Скорость мешалки - 2800 об/мин.

Приготавливали четырехслойные образцы, обсыпка у всех слоев.кварцевый песок марки КО315. Сушку каждого слоя производили конвектив-, ным способом в течение 2,5 ч.

После вытопки моделей в 14%-ном водном растворе хлористого кальция с температурой 90-95 0 формооболоч5 ки прокаливали при 1080±.15°С в течение 3-4 ч.

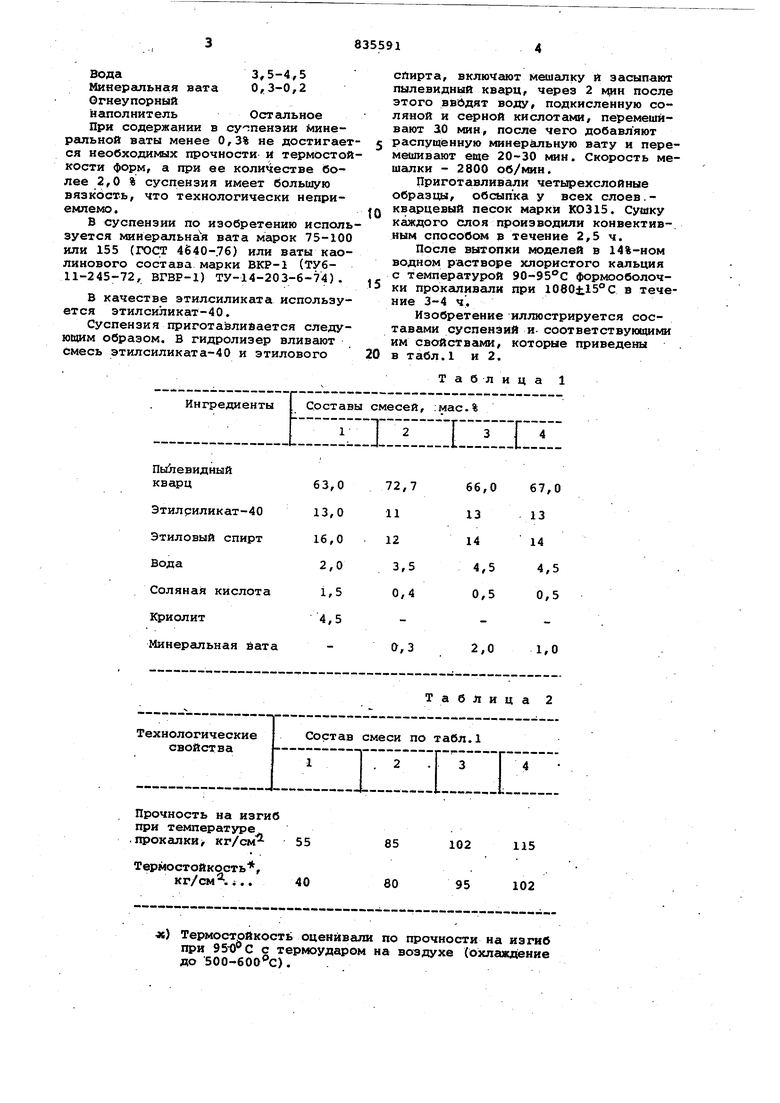

Изобретение иллюстрируется составами суспензий и- соответствующими им свойствами, которые приведены в табл.1 и 2.

Таблица 1

Таблица 2

102

115

95

102 Как следует из таблиц, оптимальным является состав 4. По сравнению с прототипом, прочность форм в горячем состоянии выше в 2 раза, а термическая стойкость возрастает в 2-2,5 раза. Эффект роста прочности и термостойкости форм, по-видимому,можно объяснить созданием в теле формообо лсзчки пространственного развитого каркаса, образованного волокнами ми наральной ваты, который компенсируе возникающие при прокгшке и заливке формы гидравлические и термические напряжения. Горячие формы с температурой 650 1QO°C заливали сталью без опорного наполнителя при температуре металла равной . Формы полностью выде жали гидравлический и термический удары заливаемого металла без раарушения. , При массовом применении данной суспензии в конвейерном производств .форм по вытапливаеьшм моделям в 2 раза сокращается время прокалки фор перед заливкой за счет их прокалки заливки без опорного наполнителя. Формула изобретения Огнеупорная суспензия для литейн керамических форм по выплавляемым моделям, включающая огнеупорный наполнитель, этилсиликат, этиловый спирт, неорганическую кислоту, воду и упрочнякЛцую добавку, отличающаяся тем, что, с целью увеличения прочности и термостойкости форм, в качестве упрочняющей добавки она содержит минеральную вату с температурой плавления не ниже температуры прокалки форм при следующем соо- ношении ингредиентов, мас.%:; Этилсиликат Спирт этиловый Неорганическая 0,4-0,5 кислота 3,5-4,5 Вода Минеральная 0,3-2,0 вата Огнеупорный Остальное наполнитель Источники информации, принятые во внимание при экспертизе 1.Шкленник Я.И. Литье по выплавляемым моделям. М., Машгиз, 1961, с.254-256. 2.Авторское свидетельство СССР № 312852,кл.В 22 С 1/00,В 22 С 9/04, 1976.

Авторы

Даты

1981-06-07—Публикация

1979-09-21—Подача