Изобретение относится к литейному производству, а именно к изготовлению форм по вьтлавленным моделям. Известна огнеупорная суспензия для изготовления керамических форм, используемых в производстве литьй по- вы плавляемым моделям, включающая огнеупорный наполнитель - жидкое стекло, двухкальциевый силикат р. Формы, изготовленные с использованием такого состава, обладают хорошей термостойкостью, но имеют низкую проч ность после вытопки модельного состава в горячей водной среде. Наиболее близкой по техническому существу и достигаемому результату к предлагаемой является суспензия, содержащая огнеупорный наполнитель, жид кое стекло, индустриальное масло при следующем соотношении компонентов, вес.%: Жидкое стекло 31,9 Индустриальное масло 4,1 Огнеупорный наполнитель64,0 В качестве огнеупорного напрлни теля используют пылевидный кварц и высокоглиноземистый шамот в соотношении 1:1 по весу 2J. Существенга 1М недостатком вьшеуказанного состава суспензии также является разупрочнение форм при вытопке их в горячей водной среде, за счет размывания водой образовавшихся связей коллоидального кремнезема, что ведет к большим потерям форм и браку отливок, Цель изобретения - повьшгение прочности форм при вытопке моделей в горячей водной среде и снижение себестоимости литья. Посталенная цель достигается тем, что суспензия, включающая жидкое стекло, индустриальное масло, огнеупорный наполнитель, дополнительно

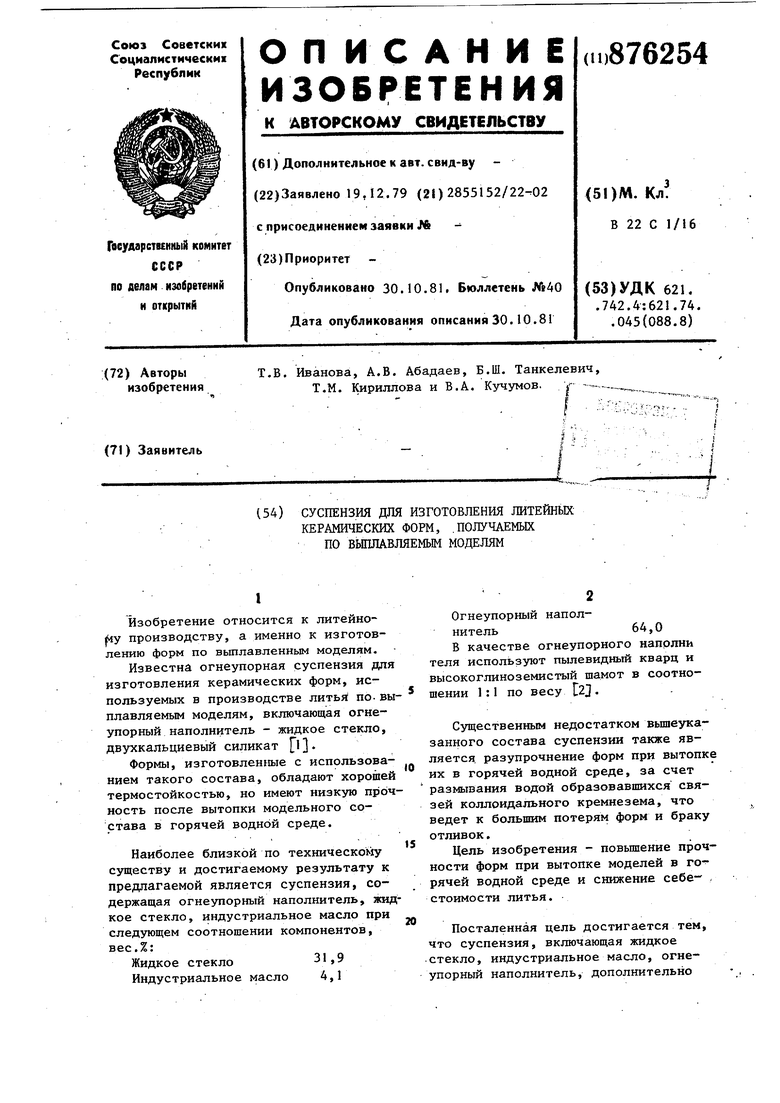

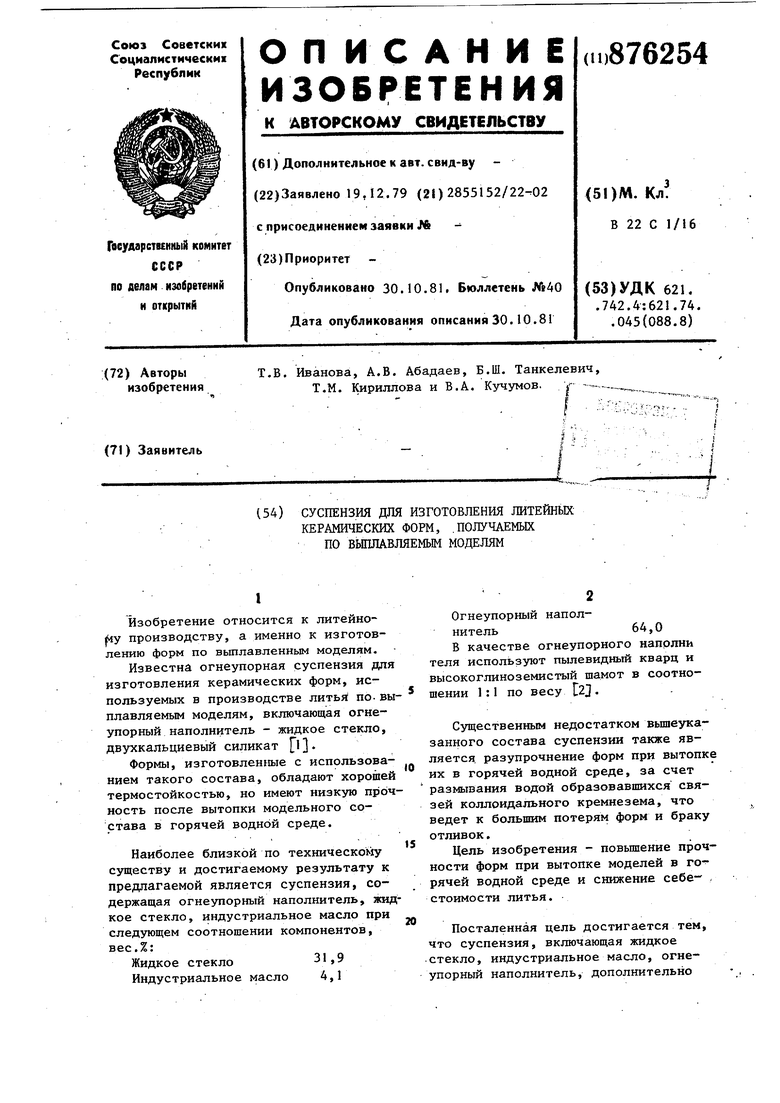

содержит алкилсйлйконат натрия общей структурной формулы:

R

ц

- g i о - .

П

где}п я 3-16; R - СН или C, при следующем соотношении ингредиентов, вес.%:

Жидкое стекло 31,5-32,5

Индустриальное масло 3,9-4,0

Алкилсиликонат .

натрия 0,5-1,5

Огнеупорный

наполнитель Остальное В качестве огнеупорного наполнителя может быть использован высоко-он 1Л

1

-ОН+ НО--55- fi- M-он 1А гдеМ -АС,,д. В этой пленке атомы кремния химически связаны через атомы кислорода не только между собой, но и с поверхностью материала. Подобное строение водоотталкивающего покрытия обеспечивает возрастание механической прочности форм при вытопке их в горячей водной среде. При содержании алкилсиликоната нат рия менее 0,5 вес.% прочностные свойства керамических форм не увеличивают ся. При содержании алкилсиликонатз нат рия более 1,5 вес.% понижается гидрофобный эффект, при этом пр очность керамических форм при вытопке в горячей водной среде падает. Пример. Суспензию для изготов ления керамических форм готовят путем механического перемешивания в мешалке конструкции НИИТавтопрома в течение 30-40 мин до получения однородной мае сы по всему объему. Жидкое стекло . предварительно разводится водой до уДельного веса .1,,22 г/см. В качестве огнеупорного наполнителя берется пылевидный кварц и пылевид ный шамот в соотношении 1:J, а алкилсиликонат натрия используют в виде 30%-ного водного растйора этилсиликоната натрия {ГКЖ-10;МРТУ 6-02-271-13

762544

глиноземистый шамот и пылевидный кварц, например,, в соотношении 1:1 по весу.

Алкилсиликонат натрия выпускается промьгашенностью в виде 20-30% водных растворов этил- и. метилсиликонатов натрия.

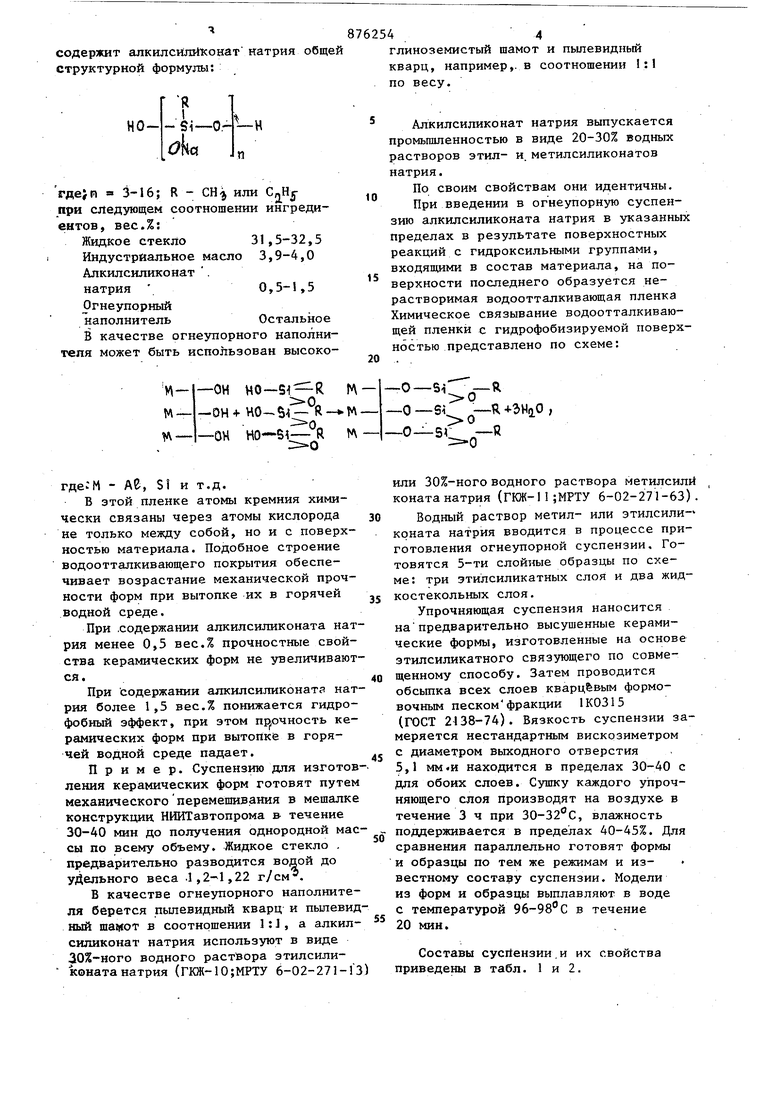

По своим свойствам они идентичны. При введении в огнеупорную суспензию алкилсиликоната натрия в указанных пределах в результате поверхностных реакций с гидроксильными группами, входящими в состав материала, на поверхности последнего образуется нерастворимая водоотталкивающая пленка Химическое связывание водоотталкивающей пленки с гидрофобизируемой поверхностью представлено по схеме:

-О-5i -R

-О -Si Q-Я ЗИtlO ,

.- ИЛИ 30%-ного водного раствора метилсилй коната натрия (ГКЖ-1 1 ;МРТУ 6-02-271-63) . Водный раствор метил- или этилсили- коната натрия вводится в процессе приготовления огнеупорной суспензии. Готовятся 5-ти слойные образцы по с ;еме: три этилсиликатных слоя и два жидкостекольных слоя. Упрочняющая суспензия наносится напредварительно высушенные керамические формы, изготовленные на основе этилсиликатного связующего по совмещенному способу. Затем проводится обсыпка всех слоев кварцевым формовочным пескомфракции 1 КОЗ 15 (ГОСТ 2438-74). Вязкость суспензии замеряется нестандартным вискозиметром с диаметром выходного отверстия 5,1 мм«и находится в пределах 30-40 с для обоих слоев. Сушку каждого упрочняющего слоя производят на воздухе в течение 3 ч при 30-32 С, влажность поддерживается в пределах 40-45%. Для сравнения параллельно готовят формы и образцы по тем же режимам и известному составу суспензии. Модели из форм и образцы выплавляют в воде с температурой 96-98°С в течение 20 мин. Составы сусйензии.и их свойства приведены в табл. I и 2.

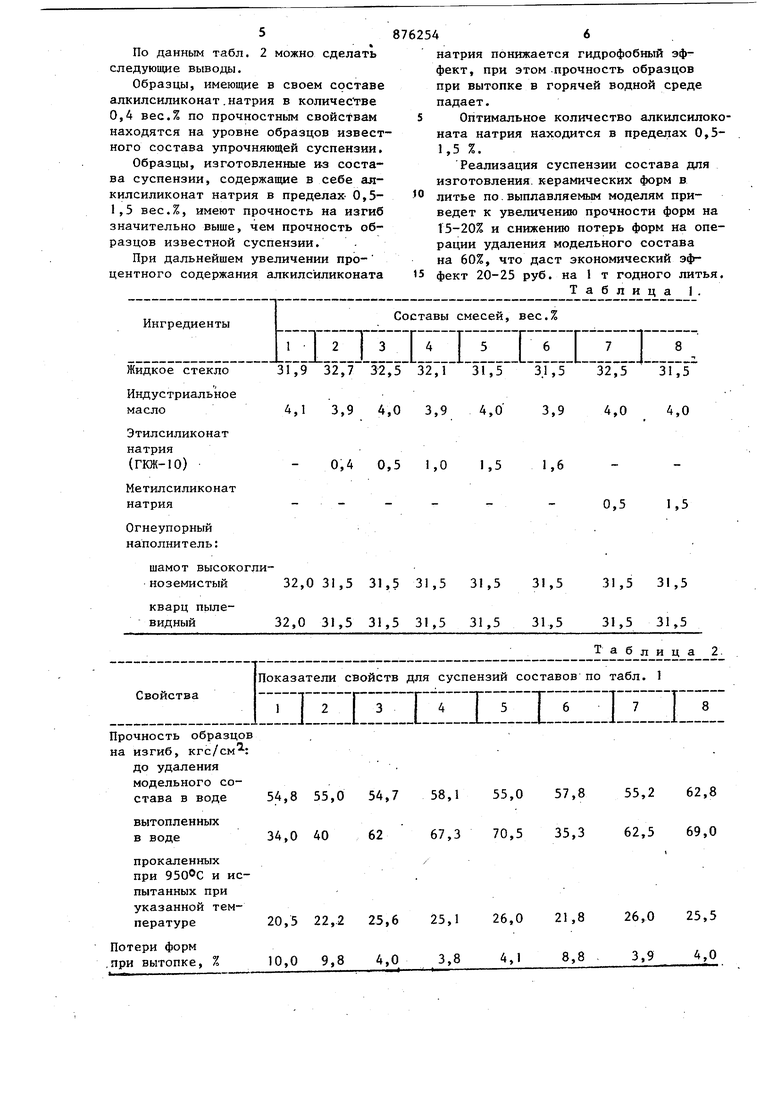

По данным табл. 2 можно сделать следующие выводы.

Образцы, имеющие в своем составе алкилсиликонат . натрия в количестве 0,4 вес.% по прочностным свойствам находятся на уровне образцов извест ного состава упрочняющей суспензииt

Образцы, изготовленные и-з состава суспензии, содержащие в себе алкилсиликонат натрия в пределах- 0,51,5 вес.%, имеют прочность на изгиб значительно выше, чем прочность образцов известной суспензии.

При дальнейшем увеличении процентного содержания алкилсиликоната

762546

натрия понижается гидрофобный эффект, при этом .прочность образцов при вытопке в горячей водной среде падает.

5 Оптимальное количество алкилсилоконата натрия находится в пределах 0,51,5 %.

Реализация суспензии состава для изготовления, керамических форм в литье по.выплавляемьм моделям приведет к увеличению прочности форм на 15-20% и снижению потерь форм на операции удаления модельного состава на 60%, что даст экономический эф5 фект 20-25 руб. на 1 т годного литья.

Таблица 1 .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1978 |

|

SU772672A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2297302C2 |

| Суспензия для изготовления промежуточных и наружных слоев литейных многослойных керамических форм, получаемых по выплавляемым моделям | 1980 |

|

SU876249A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2295419C1 |

| СПОСОБ ХИМИЧЕСКОГО ЗАКРЕПЛЕНИЯ СЛОЕВ ЖИДКОСТЕКОЛЬНОГО ПОКРЫТИЯ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412778C1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

0,4 0,5 1,0 Прочность образцов на изгиб, кгс/см : до удаления . модельного состава в воде 54,8 55,0 54,7 вытопленных 34,0 40 в воде прокаленных при 9500С и испытанных при указанной тем20,5 22,2 25,6 пературе Потери форм 10,0 9,8 4,0 .при вытопке, %

1,6

1,5

1,5

0,5 55,2 62,8 8,1 55,0 57,8 62,5 69,0 7,3 70,5 35,3 5,1 26,0 21,8 26,0 25,5 3,8 4,1 8,8 3,9 4,0

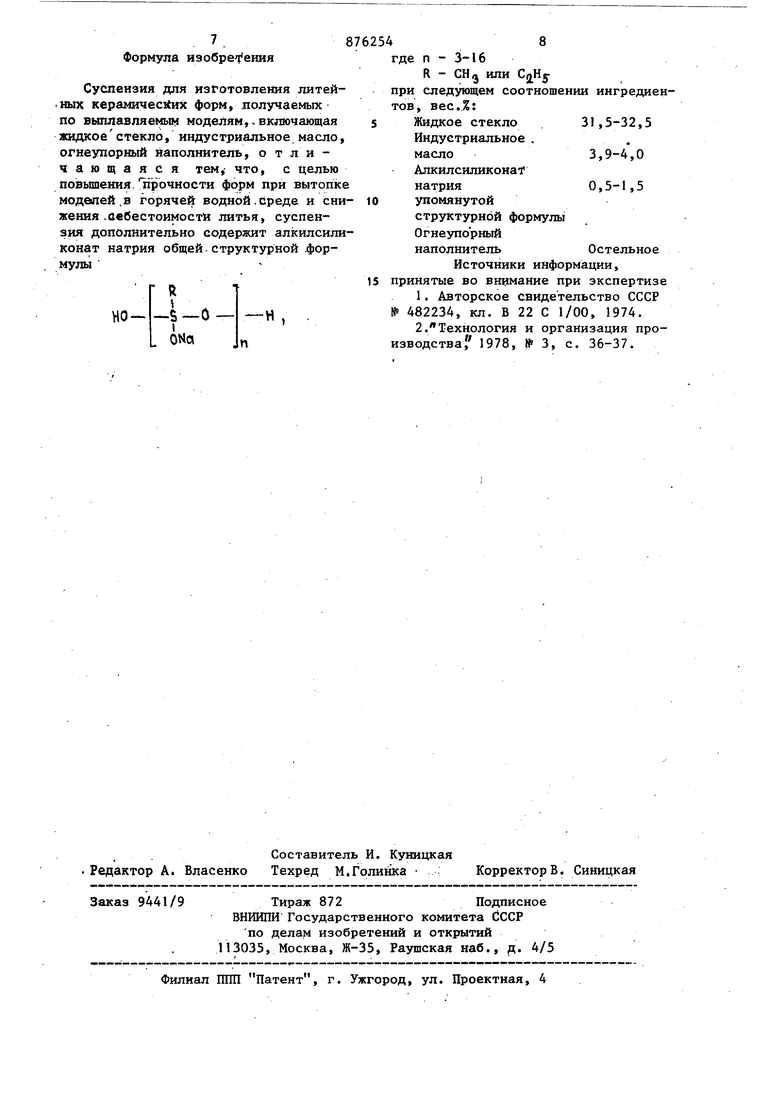

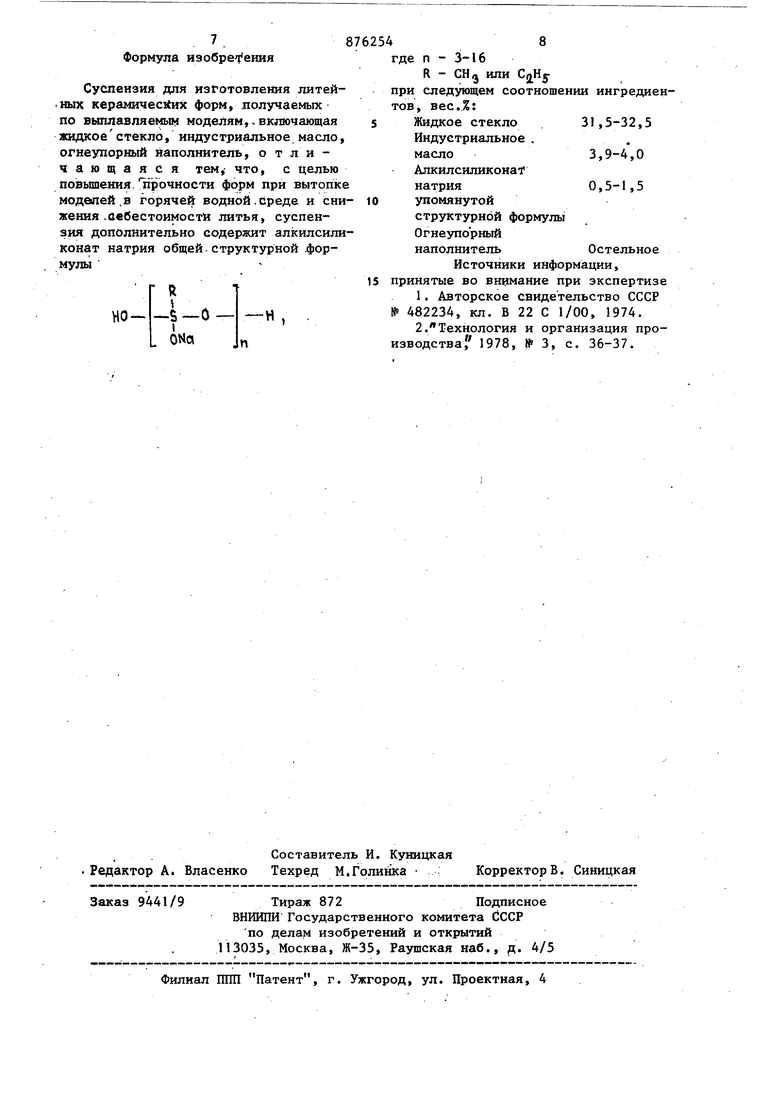

Формула изобретения

Суспензия для изготовления литей.ных керамичес1(их форм, лолучаемых по выш авляе14ым моделям,, включающая жидкоестекло, индустриальное масло, огнеупорный наполнитель, отличающаяся тем,- что, с целью позвьшения. прочности форм при вытопке моделей.в горячей водной.среде и снижения .себестоимости литья, суспензия дополнительно содержит алкилсиликонат натрия общей-структурной формулы

R

, р

-н

п

где п - 3-16

CgiHy

при следующем соотношении ингредиентов, вес.:

Жидкое стекло 31,5-32,5

Индустриальное .

масло3,9-4,0

АлкилсиликоиаТ

натрия0,5-1,5

упомянутой

структурной формуль

Огнеупорный

наполнитель Остельное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-30—Публикация

1979-12-19—Подача