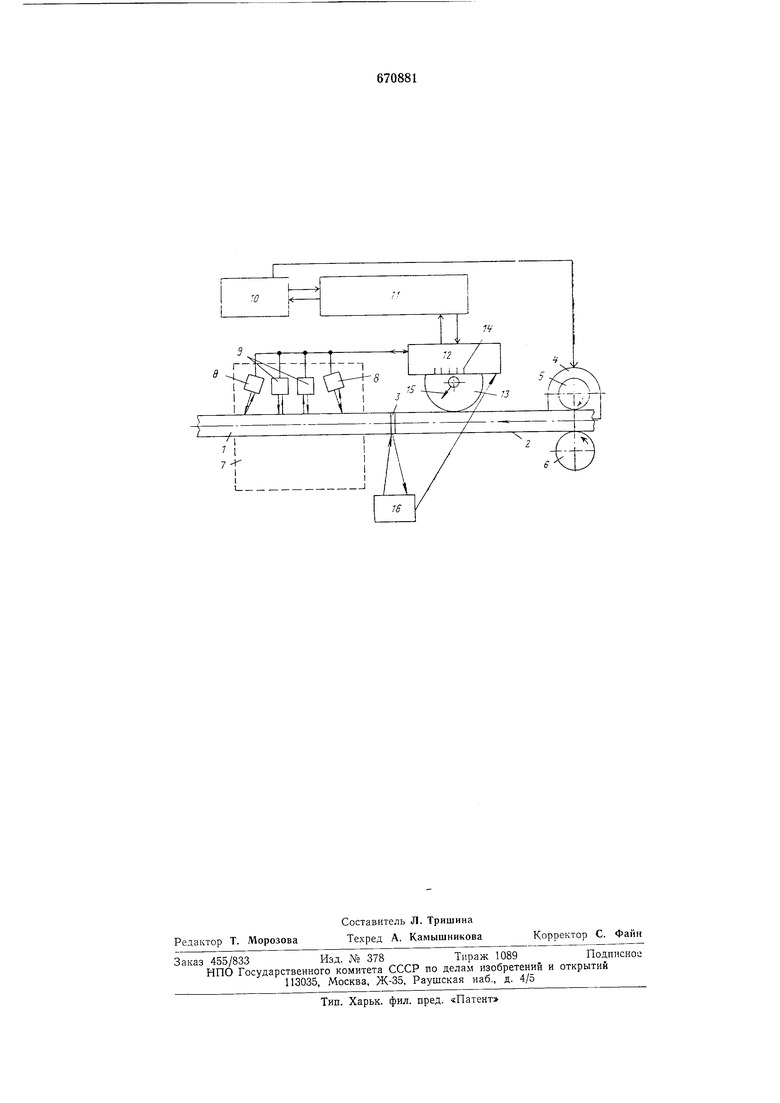

Установка работает следующим образом.

Если через а:кустический блок проходит гладкая часть 1 или 2 трубы, искатели 8, 9 излучают ультразвуковые колебания в тело трубы, принимают отраженные сигналы и передают их в регистрируюндее устройство //, которое определяет качество трубы по сигналу. В случае обнаружения дефекта любым из искателей 8, 9, регистрирующее устройство выдает сигнал на отключение привода перемещения труб в блок 10 управления, который осуи1,вствляет отключение двигателя 4. Труба останавливается. Оператор нажимает на кнопку обратного хода, осуществляя реверсирование двигателя 4. Труба движется в обратную сторону до тех пор, пока оператор не отпустит кнопку (на чертеже ие по казана). Затем оператор снова включает прямой ход, и снова труба и роз1вучивается ультразвуком. Если брак повторился, делается соответствуюодая отметка об этом или трубу снимают с конвейера.

При прохождении в прямом направлеНИИ зоны -5 стыка 1истей / и 2 трубы, командный, индикатор Гб обнаруживает торец трубы, срабатываети включает в работууправдяющий элемент .программного коммутато.а /2, находящийся перед этим в исходном состоянии. Пдогра-ммный коммутатор 12, постоянТю находящийся В зацеплении с трубой посредством щкива 13, после включения осуществляет слежение за движением трубы и фиксирует прохождение ею отрезков цути, равных расстояниям от командного индикатора 16 до поперечного искателя 8 и расстояниям между всеми искателями. Одновременно коммутатор 12 производит блокирование каналов каждого из искателей 5 и Р IB период прохождения под ними зоны 3 етьпка.

Включение блокировки производится ранее (на 1-2 мм, а выключение позднее, чем соответствующий искатель вырабатывает ложный сигнал от зоны 3 стыка. Эти расстояния регулируются. Отключение двигателя 4 не происходит, труба цродолжает непрерывное движение в случае отсутствия дефектов в зоне, близлежащей к зоне 3 стыка. Эту зону ностоянно прозвучивают три остальных искателя, которые не забло1киро(ваны ком.мутатором 12. При обнаружении дефекта в указанной зоне регистрирующее устройство 11 остановит электродвигатель 4, а следовательно, и трубу. С целью перепроверки оператор перемещает трубу в

обратном направлении. Программный ком1мутатор 12 выполнен реверсивным. Если при обратном перемещении трубы зона 3 стыка не перейдет зону контроля командного индикатора 16, то коммутатор 12 отрабатывает программу в обратном направлении и готов к повторному контролю трубы. В случае выхода зоны 5 стыка за зону контроля командного индикатора 16 нрограммный коммутатор 12 сбрасывается в исходное положение, и его унравляющий элемент расцепляется с щкивом 13. Коммутатор 12 также готов к повторному контролю трубы.

Если цри контроле области, близлежащей к зоие 3 стыка трубы, дефектов ие обнаружено, то акустический блок 7 переходит на контроль гладкой части 2 трубы, а программный коммутатор после блокирования канала последнего искателя отключается, и его управляющий элемент устанавливается в исходное положение. Блокирование осуществляется посредством отключения стробирующего импульса соответетвующего канала, чем обеспечивается отсутствие помех, возникающих, например, при коммутации па входе высокочастотного тракта.

Изобретение исключает вмещательство оператора в процесс контроля при прохождении зоны стьвка частей трубы через акустический блок, чем исключается с}бъективность из процесса 1контроля. Вместе с этим уменьшается длина неконтролируемых концов трубы, увеличивается выход годиых изделий из того же количества металла.

Формула изобретения

Установка для ультразвукового контроля труб, содержащая многоканальный акустический и электронный блоки, связанные с ними через коммутатор регистрирующее устройство, привод перемещения труб и подклю ченный к двум последним блок управления и автоматики, отличающаяся тем, что, с целью новыщения качества контроля, она снабжена кома ндным индикатором зоны стыка труб, связанным с входом коммутатора, который выполнен программным и снабжен механическим указателем положения зоны стыка труб.

Источник информации, принятый во внимание при экспертизе:

1. Техническое описание и инструкция по эксплуатации установки «Ротор-88 До ЩЮ 2048085, ТО, ВНИИНК, Кишпнел, 1968.

2 r

it; f-viy

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для управления процессом сварки неповоротных стыков труб | 1987 |

|

SU1488149A1 |

| Система электронной пломбировки (варианты) | 2020 |

|

RU2736317C1 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 1994 |

|

RU2104519C1 |

| Ультразвуковой дефектоскоп для контроля цилиндрических изделий | 1972 |

|

SU446827A1 |

| Система мониторинга подводного добычного комплекса | 2017 |

|

RU2653614C1 |

| СПОСОБ И УСТРОЙСТВО АКУСТИЧЕСКОЙ ДИАГНОСТИКИ СВАРНЫХ ШВОВ ТРУБОПРОВОДОВ | 2007 |

|

RU2325637C1 |

| Устройство искательное к ультразвуковому дефектоскопу | 1973 |

|

SU500501A1 |

| Программный регулятор температуры | 1978 |

|

SU809106A1 |

| СПОСОБ ДВУХКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ С ТЕХНОЛОГИЧЕСКИМ НЕПРОВАРОМ СОЕДИНЯЕМЫХ ДЕТАЛЕЙ | 2007 |

|

RU2339031C1 |

| Устройство для задания дозированного отпуска товара по талонам | 1979 |

|

SU858042A1 |

Авторы

Даты

1979-06-30—Публикация

1976-06-08—Подача