Изобретение относится к области неразрушающего контроля, в частности к акустическим способам и средствам диагностики сварных швов трубопроводов.

В настоящее время основным способом в области акустического контроля сварных швов трубопроводов является ультразвуковой способ контроля (УЗК-способ) [ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые], в основе которого лежит так называемый эхо-метод с использованием совмещенного наклонного преобразователя поперечных волн [ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые; Неразрушающий контроль. В 5 кн. Кн.2. Акустические методы контроля: Практ. пособие / И.Н.Ермолов, И.П.Алешин, А.И.Потапов; Под ред. В.В.Сухорукова, - М.: Высш. шк., 1991. - 283 с.: ил.]. При этом способе корень шва контролируют прямым лучом, а верхнюю часть шва - однократно отраженным лучом. Для проверки всего сечения шва преобразователь перемещают по зигзагу, обеспечивая тем самым его перемещение, как вдоль шва, так и поперек и осуществляют продольно - поперечное сканирование. Для повышения вероятности выявления различно ориентированных дефектов шов контролируют слева и справа. С этой же целью при сканировании преобразователь непрерывно поворачивают влево и вправо на угол (10-15)°. Недостатками УЗК-метода являются: низкая вероятность обнаружения некоторых типов дефектов, таких как непровары и трещины, ориентированных вдоль распространения ультразвуковой волны, отдельные поры и т.п. [Неразрушающий контроль. В 5 кн. Кн.2. Акустические методы контроля: Практ. пособие / И.Н.Ермолов, Н.П.Алешин, А.И.Потапов; Под ред. В.В.Сухорукова. - М.: Высш. шк., 1991. - 283 с.: ил.; Й.Крауткремер, Г.Крауткремер. Ультразвуковой контроль материалов. Справочник. Москва. Металлургия, 1991 - 752 с.: ил.; Неразрушающий контроль: Справочник: В 7 т. Под общ. ред. В.В.Клюева. Т.3: Ультразвуковой контроль / И.Н.Ермолов, Ю.В.Ланге. - М.: Машиностроение, 2004. - 864 с.: ил.]; высокая трудоемкость и низкая скорость процесса диагностики; влияние «человеческого фактора» - существенная зависимость результатов диагностики от квалификации оператора; сложность автоматизации процесса; необходимость предварительной подготовки околошовной поверхности трубы.

Заявляемый акустический способ определения и локализации дефектов (несплошностей) в сварном шве трубопровода разработан для устранения указанных недостатков. Технический результат: повышение вероятности обнаружения дефектов сварных швов, снижение трудоемкости и автоматизация диагностики сварных швов.

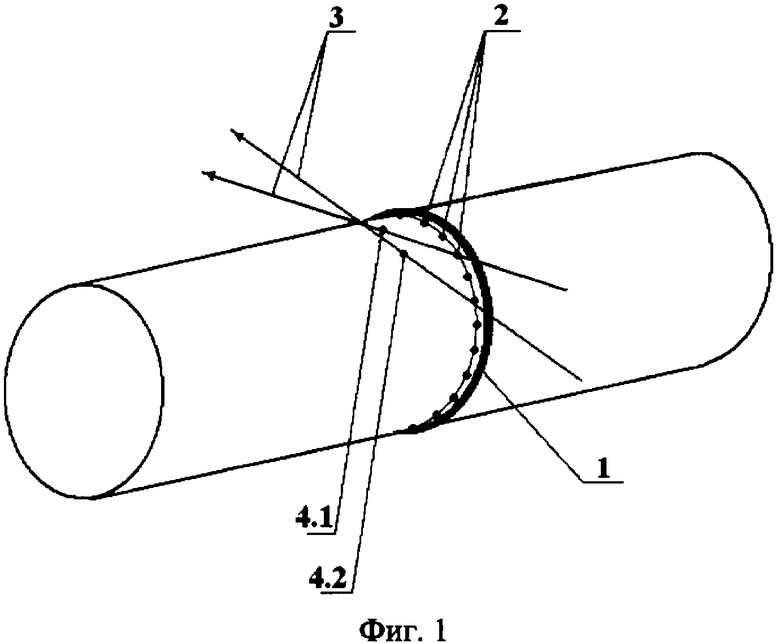

Сущность заявляемого способа заключается в следующем: с помощью электромеханического устройства последовательно производят ударное возбуждение зон трубы, непосредственно примыкающих ко шву и регулярно расположенных на одинаковом расстоянии друг от друга вдоль шва. На фиг.1 представлены два отрезка трубы, соединенных сварным швом 1. В непосредственной близости от шва регулярно расположены зоны 2, возбуждаемые электромеханическим ударником. В результате ударного возбуждения отдельной зоны возникают свободные широкополосные затухающие колебания, временные и спектральные характеристики которых (спектральный состав, амплитуда, фаза и декремент затухания каждой моды) зависят как от толщины и материала шва и околошовной зоны, так и от его структуры и, в том числе, от наличия или отсутствия в данной зоне шва различных несплошностей. Регистрация широкополосных затухающих акустических колебаний после возбуждения каждой зоны осуществляется посредством амплитудной модуляции лазерного луча 3, распространяющегося перпендикулярно оси трубы, по касательной к поверхности трубы. С этой целью на околошовную поверхность трубы через акустически изолирующие крепления устанавливают бесконтактный сверхширокополосный лазерный преобразователь; регистрацию широкополосных затухающих колебаний от каждой зоны осуществляют в двух точках, располагающихся на одной и той же окружности поверхности трубы и расположенной по ту же сторону от шва, что и зоны возбуждения. Стрелками показаны направления распространения лазерного луча (лучей), точками на стрелках 4.1 и 4.2 - места касания поверхности трубы; изменения в характеристиках затухающих колебаний, вызванных наличием в зоне возбуждения несплошностей, могут быть очень малыми вследствие малости самих несплошностей и, в результате, не определяться традиционными методами акустического контроля (в частности, методом «свободных колебаний», использующим временной и спектральный анализ). По этой причине обработку электрических сигналов преобразователя производят в компьютере с помощью прикладных программ с использованием не спектрального, а вейвлет-анализа.

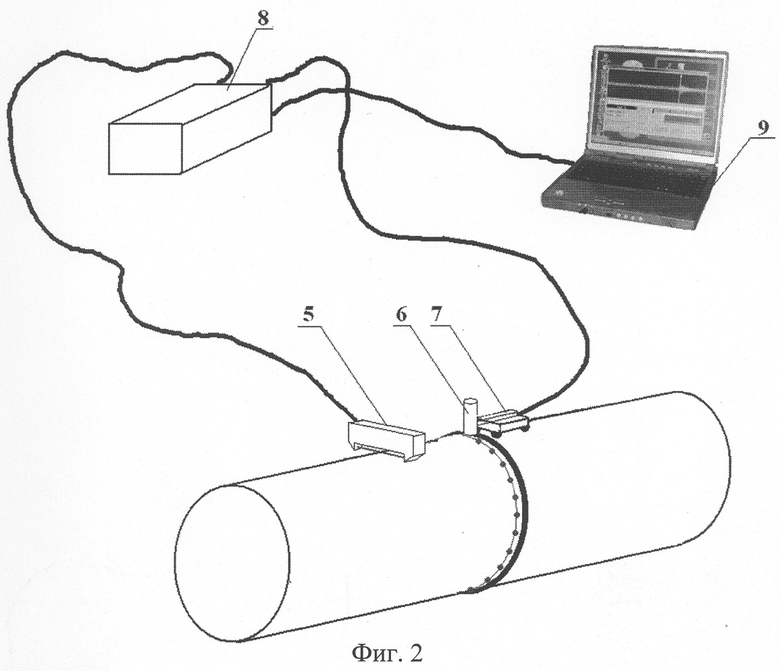

Структурно-функциональная схема акустического диагностического комплекса, основанного на заявляемом способе, показана на фиг.2. Комплекс состоит из лазерного бесконтактного сверхширокополосного преобразователя 5, электромеханического ударного устройства 6, установленного на перемещающемся вдоль шва по поверхности трубы транспортере («краулере») 7, электронного блока питания и управления (ЭБПУ) 8 и портативного компьютера («ноутбука») 9 с пакетом прикладных программ, предназначенных для управления комплексом в режиме диагностики и обработки получаемой от лазерного преобразователя информации.

Установка и настройка комплекса. Для правильного функционирования комплекса не требуется зачистка поверхности трубы по краям шва. Как показано на фиг.2, на околошовную поверхность трубы устанавливают подключенные к ЭБПУ 8 лазерный преобразователь 5 и краулер 7 с установленным на нем ударным устройством 6. ЭБПУ 8 подключают к компьютеру 9. С помощью штатного юстировочного винта преобразователь настраивают так, чтобы лазерный луч касался поверхности трубы в точке 4.1, при этом имеется возможность контролировать положение луча относительно поверхности по индикатору, установленному на панели управления ЭБПУ 8. После выполнения этой операции лазерный преобразователь готов к работе. Краулер 7 с ударным устройством 6 устанавливают по другую сторону шва от преобразователя таким образом, чтобы при перемещении по поверхности трубы он имел возможность перемещаться параллельно шву по всей окружности трубы, но при этом ударное устройство 6 располагают по ту же сторону шва, что и преобразователь см. фиг.2, и механический ударник устройства имеет возможность возбуждать затухающие акустические колебания зон трубы, непосредственно примыкающих ко шву. ЭБПУ 8 обеспечивает питание всех электронных схем комплекса, за исключением компьютера, оперативную индикацию взаимного положения лазерного луча относительно поверхности трубы и фильтрацию аналогового сигнала, поступающего от лазерного преобразователя.

Работа комплекса. После установки и настройки работа комплекса может происходить в полуавтоматическом или автоматическом режиме. В полуавтоматическом режиме перемещение краулера вдоль шва с целью возбуждения акустических затухающих колебаний в отдельных зонах осуществляет оператор вручную, при этом краулер каждый раз перемещается на строго фиксированный отрезок и фиксируется автоматически. После фиксации краулера электромеханическое устройство по команде с компьютера производит ударное возбуждение данной зоны трубы. С целью повышения достоверности получаемой информации для каждой зоны процесс ударного возбуждения выполняется несколько раз. Затем краулер перемещают в следующую зону и процесс повторяется. Таким образом, для сканирования всего шва краулер должен пройти вдоль шва полную окружность. В автоматическом режиме краулер оснащен электронной позиционно-чувствительной следящей системой, перемещение краулера осуществляется с помощью электропривода под управлением компьютера. В случае использования для регистрации затухающих акустических колебаний однолучевого преобразователя 5 после полного прохождения краулера вдоль шва преобразователь смещают по окружности трубы на фиксированное расстояние и снова настраивают для того, чтобы обеспечить возможность регистрации сигналов в точке 4.2. После этого процесс повторяется - производят повторное ударное возбуждение тех же околошовных зон трубы. При использовании для регистрации двухлучевого преобразователя, обеспечивающего возможность одновременной регистрации сигналов в обеих точках 4.1 и 4.2, весь процесс диагностики производят за один проход краулера вдоль шва. Затухающие акустические колебания регистрируются лазерным преобразователем, электрический сигнал с которого поступает на ЭБПУ для фильтрации и далее - в компьютер. Лазерный луч преобразователя, распространяющийся по касательной к поверхности трубы, в результате контакта с колеблющейся поверхностью в точках 4.1 и 4.2 поступает на фотоприемник преобразователя амплитудно-модулированным по закону колебаний поверхности в зоне контакта, при этом он, в отличие от контактных преобразователей, не оказывает никакого влияния на процесс затухания волн, обеспечивая максимальную достоверность регистрации процесса. При этом не требуется никакой подготовки поверхности, применения иммерсионной жидкости и т.п. Усилитель сигнала фотоприемника преобразует амплитудно-модулированный сигнал лазера в электрический сигнал, который поступает в ЭБПУ 8. Постоянная составляющая сигнала, зависящая от интегральной интенсивности лазерного луча, поступающего на фотоприемник после контакта с поверхностью трубы, используется для настройки положения преобразователя и непрерывного контроля правильного положения луча в процессе работы комплекса, а переменная составляющая, содержащая информацию о затухающих акустических колебаниях, поступающих в преобразователь от каждой околошовной зоны, отфильтровывается фильтром высоких частот ЭБПУ и поступает для записи и последующей обработки в компьютер. В компьютере аналоговый сигнал лазерного преобразователя оцифровывается и в цифровой форме сохраняется вся информация, полученная при проведении диагностики.

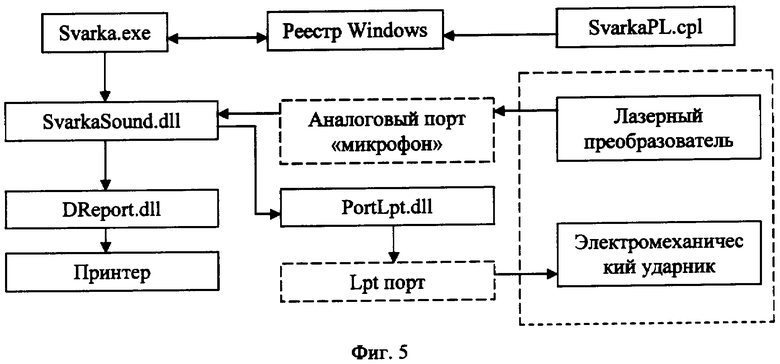

В компьютере с помощью прикладной программы «Программный комплекс формирования диаграммы неоднородностей и определения качества сварного шва металлических труб по сигналам лазерного преобразователя акустических волн» производится обработка полученных аналоговых сигналов.

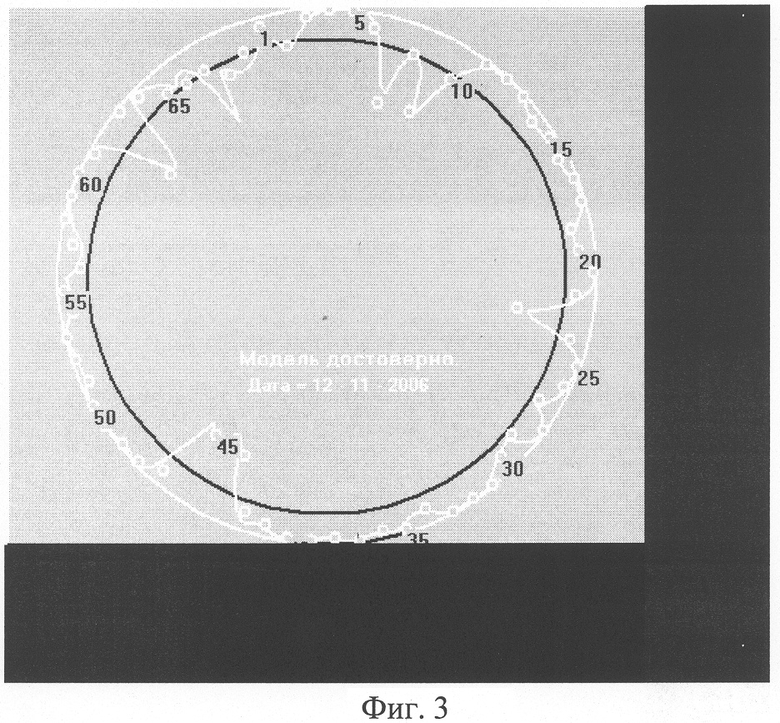

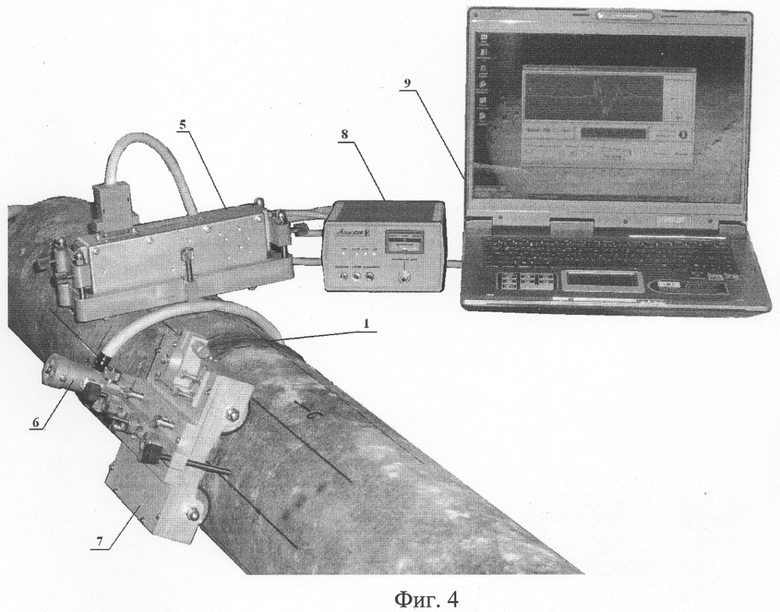

На фигуре 5 представлена структурная схема взаимодействия элементов программы. Программа построена по модульному принципу в виде использования набора библиотек динамической компоновки (DLL) и содержит следующие файлы: Svarka.exe - исполняемый файл программы; PortLpt.dll - библиотечный файл, предназначенный для работы с LPT портом компьютера, формирующий сигнал управления для механического ударника на основе стандартных функций обращения к портам компьютера; SvarkaPL.cpl - файл апплета программы, необходимый для ввода текущих настроек режимов измерений и обработки сигнала от лазерного преобразователя в реестр операционной системы; SvarkaSound.dll - основной библиотечный файл, содержащий в себе функции формирования сигнала для управления электромеханическим ударником с помощью LPT порта через библиотеку PortLpt.dll, получения сигнала с аналогового порта компьютера типа "микрофонного входа", его функциональной и статистической обработки, а также с возможностью формирования круговой диаграммы и ее подготовки к печати через библиотеку DReport.dll; DReport.dll - библиотечный файл для просмотра и распечатки диаграммы сварного шва на принтере. Результаты измерений отображаются компьютером в виде «круговой диаграммы» - поперечного сечения трубы с указанием местоположения и величины всех найденных дефектов фиг.3. В качестве примера практической реализации заявляемых способа и устройства на фиг.4 представлен внешний вид комплекса. Здесь на двух отрезках трубы, соединенных сварным швом 1, установлены лазерный преобразователь 5, краулер 7 с электромеханическим ударным устройством 6, которые соответствующими кабелями соединены с ЭБПУ 8, а последний - с компьютером 9. Представленный на фиг.4 комплекс предназначен для работы с сортаментом стальных труб, обладающих магнитными свойствами, поэтому для удержания преобразователя и краулера на поверхности трубы используются устройства на основе сверхмощных магнитов на основе редкоземельных элементов. При работе с немагнитными трубами используют другие способы крепления, что не является принципиальным для заявляемых способа и устройства.

Основные технические параметры:

1. Время автономной работы комплекса - 4 часа;

2. Время работы от сети 220 В, 50 Гц - не ограничено;

3. Время, необходимое для проведения диагностики сварного шва трубы ⊘325 мм. (длина шва - 1020 мм) - 17 мин с двухлучевым преобразователем или 35 мин с однолучевым преобразователем.

4. Тип используемого лазера - полупроводниковый, λ=0,65 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ МЕДНОЙ КАТАНКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2542624C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ ПРОТЯЖЁННЫХ ЭЛЕКТРОПРОВОДЯЩИХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2651618C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ ЭЛЕКТРОПРОВОДЯЩИХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2610931C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

| Автоматизированная установка ультразвукового контроля | 2016 |

|

RU2629687C1 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| Способ ультразвуковой дефектоскопии трубопровода | 2024 |

|

RU2834582C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

Использование: для акустической диагностики сварных швов трубопроводов. Сущность: заключается в том, что осуществляют ударное возбуждение акустических затухающих колебаний в расположенных вдоль сварного шва участков (зон) и последующую регистрацию этих колебаний преобразователем с последующей обработкой данных в компьютере, отличающийся тем, что электромеханическим устройством производят ударное возбуждение зон трубы, непосредственно примыкающих ко шву и регулярно расположенных на одинаковом расстоянии друг от друга вдоль шва; регистрацию широкополосных затухающих акустических колебаний после возбуждения каждой зоны осуществляют посредством амплитудной модуляции лазерного луча преобразователя, распространяющегося перпендикулярно оси трубы, по касательной к поверхности трубы; при этом регистрацию сигналов каждой зоны осуществляют в двух точках, располагающихся на одной и той же окружности поверхности трубы и расположенной по ту же сторону от шва, что и зоны возбуждения; а обработку электрических сигналов преобразователя производят в компьютере с помощью прикладных программ с использованием вейвлет-анализа. Технический результат: повышение вероятности обнаружения дефектов сварных швов, снижение трудоемкости и автоматизация диагностики сварных швов. 5 ил.

Акустический способ определения и локализации несплошностей (дефектов) в сварном шве трубопровода, заключающийся в ударном возбуждении акустических затухающих колебаний в расположенных вдоль сварного шва участков (зон) и последующей регистрации этих колебаний преобразователем с последующей обработкой данных в компьютере, отличающийся тем, что электромеханическим устройством производят ударное возбуждение зон трубы, непосредственно примыкающих ко шву и регулярно расположенных на одинаковом расстоянии друг от друга вдоль шва; регистрацию широкополосных затухающих акустических колебаний после возбуждения каждой зоны осуществляют посредством амплитудной модуляции лазерного луча преобразователя, распространяющегося перпендикулярно оси трубы, по касательной к поверхности трубы; при этом регистрацию сигналов каждой зоны осуществляют в двух точках, располагающихся на одной и той же окружности поверхности трубы и расположенной по ту же сторону от шва, что и зоны возбуждения, а обработку электрических сигналов преобразователя производят в компьютере с помощью прикладных программ с использованием вейвлет-анализа.

| Ткацкий гонок | 1929 |

|

SU14782A1 |

| Устройство для контроля качества изделий | 1985 |

|

SU1293633A1 |

| Устройство для получения акустических изображений объектов | 1976 |

|

SU657336A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА МАТЕРИАЛА | 2003 |

|

RU2246724C1 |

| Устройство для дистанционной дефектоскопии | 1990 |

|

SU1783411A1 |

| УСТРОЙСТВО АКУСТИЧЕСКОГО КОНТРОЛЯ ТРУБ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2003 |

|

RU2262688C2 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗДЕЛИЯ | 1994 |

|

RU2111485C1 |

| JP 62126346 A, 08.06.1987 | |||

| JP 2003329652 A, 19.11.2003. | |||

Авторы

Даты

2008-05-27—Публикация

2007-02-20—Подача