(54) СПОСОБ МЕТАЛЛИЗАЦИИ ВОЛОКОН

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕЭЛЕКТРОЛИТИЧЕСКОЙ МЕТАЛЛИЗАЦИИ АРАМИДНЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2144965C1 |

| ИСКУССТВЕННАЯ КОЖА СО СВЕРХТОНКИМИ ВОЛОКНАМИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2527367C1 |

| ТКАНЬ | 1989 |

|

RU2041984C1 |

| СПОСОБ ОБРАБОТКИ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА | 1993 |

|

RU2126464C1 |

| Теплостойкая прочная ткань | 1989 |

|

SU1804508A3 |

| Механизм смены цвета ткацкого станка | 1990 |

|

SU1804509A3 |

| АНТИТРОМБОТИЧЕСКИЙ ИСКУССТВЕННЫЙ КРОВЕНОСНЫЙ СОСУД | 2014 |

|

RU2655773C2 |

| КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗНОЕ ВОЛОКНО, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ВЛАГОПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ ЛИЧНОГО ПОЛЬЗОВАНИЯ | 1992 |

|

RU2107118C1 |

| ЛЕГКО ОКРАШИВАЕМОЕ ПОЛНОСТЬЮ АРОМАТИЧЕСКОЕ ВОЛОКНО МЕТА-ТИПА | 2009 |

|

RU2508421C2 |

| Способ химического нанесения покрытия из сульфида меди | 1975 |

|

SU671742A3 |

Изобретение относится к способу закрепления соединений металлов ни волокнах из полиамидов или полиэфиров, позволякндих повысить электрическую проводимость этих волокон. .

Известен способ металлизации целлюлозных волокон путем обработки их серусодержащим соединением - семикарбазидом или тирсемикарбазидом при комнатной температуре и при давлении с последующей обработкой водным раствором соли меди или серебра 1 .

Недостатком данного .способа является то, что полученные металлизированные волокна не Обладают антистатическими свойствами.

Целью изобретения является получение антистатических волокон.

Поставленная цель достигается обработкой полиамидных или полиэфирных волокой серусодержащим соединением сероводородом или 3-10% водным раствором тиоацетамида в течение 45-120 1.4ИН, с последующейобработкой 3-10%ным водным раствором соли меди или серебра в течение 45-120 мин.

Пример 1. Пряжу из полигексаметилен-диамида из расчета 235 децитекса (210 денье,34 волокна) по .2 ., --. . :

мещают в автоклав, в который подают сероводород под давлением 5 кг и при 22 С. После обработки в течение 1 ч ее погружают в 3%-ный водный раствор сульфата меди на 1 ч при 22°С, затем прополаскивают в проточйой воде и просушивают в сушильной камере при . в .течение ,30 мин.

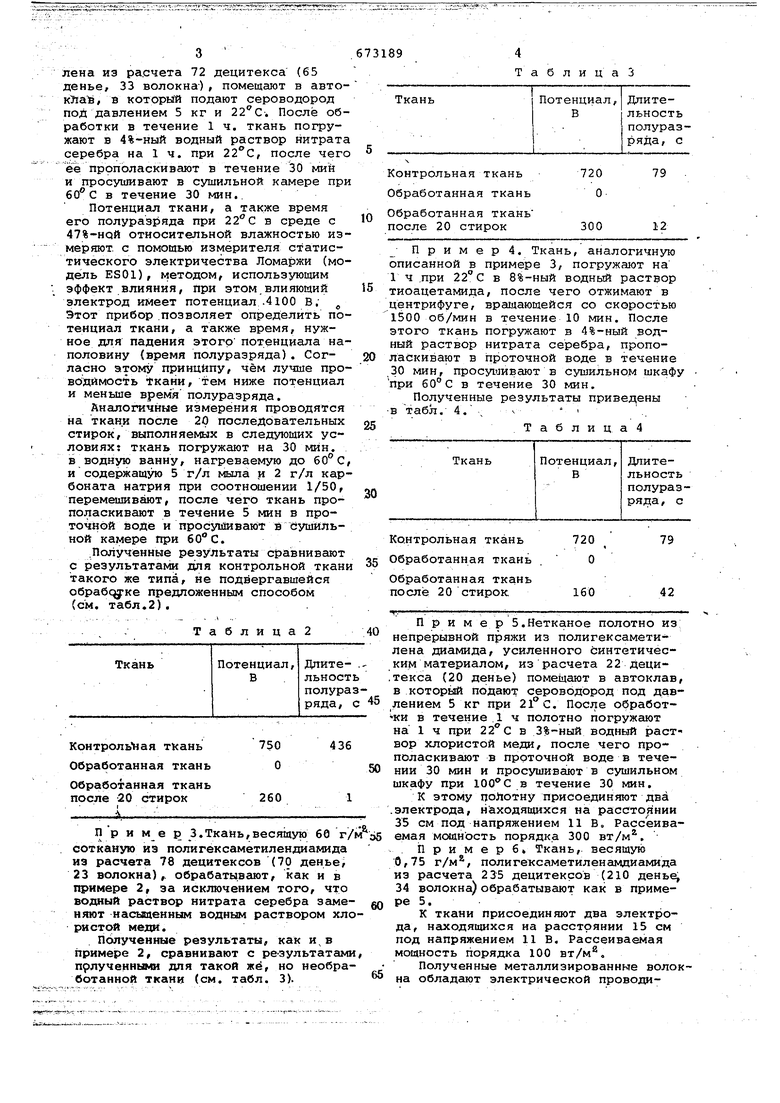

С помощью динамометра измеряют механические характеристики обработанной пряжи, по сравнению с механическими характеристиками контрольной пряжи, одинаковой с необработанной. Результаты приведены в табл. 1.

Т а б JI и ц а 1

26

Обработка пряжи предложенным способом не влияет на механические характеристики обработанныхизделий.

Пример 2.Ткань,весящую 60 г/м и сотканную из политерефталата этилена из расчета 72 децитекса (65 денье, 33 волокна ) , помещают в автокла, в который подают сероводород под давлением 5 кг и 22°С. После обработки в течение 1 ч. ткань погружают в 4%-ный водный раствор нитрата серебра на 1 ч. при 22°С, после чего ёЪ прополаскивают в течение 30 мин и просуитвают в сушильной камере при в течение 30 мин..

Потенциал ткани, а также время его полуразряда при в среде с 47%-ной относительной влажностью измеряют, с помошью измерителя статистического электричества (модель ES01), методом, использующим эффект влияния, при этом.влияющий электрод имеет потенциал .4100 В; Этот прибор .позволяет определить потенциал ткани, а также время, нужное для падения этого потенциала наполовину (время полуразряда). Согласно этому принципу, чём лучше проводамосгь кани, тем ниже потенциал и меньше время полуразряда.

Аналогичные измерения проводятся на ткани после 20 последовательных стирок, выполняемых в следующих условиях: ткань погружают на 30 мин. в водную ванну, нагреваемую до 60°С, и содержащую 5 г/л мыла и 2 г/л карбоната натрия при соотношении 1/50, перемешивают, после чего ткань прополаскивают в течение 5 мин в проточной воде и просуьаивают в еушйльной камере при 60°С.

.Полученные результаты сравнивают с результатами для контрольной ткани такого же типа, не подвергавшейся обрабцуке предложенным способом

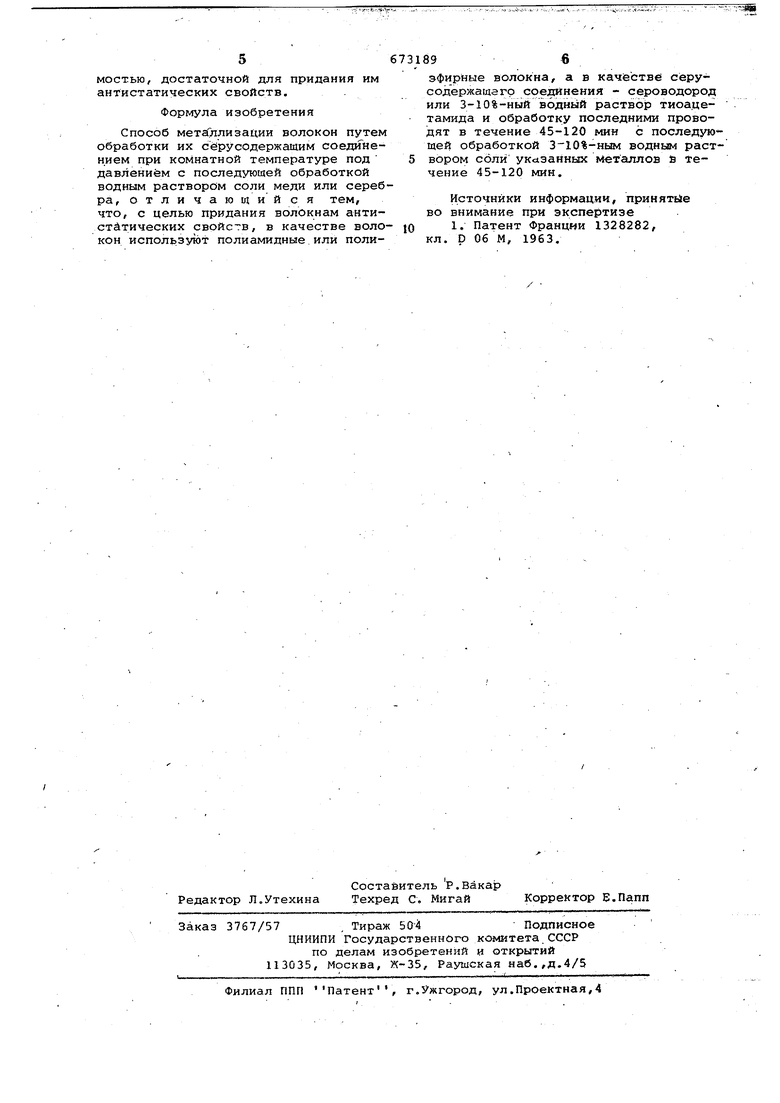

(см. табл.2), Таблица2 Контрольная ткань 750 436 Обработанная ткань О Обработанная ткань после 20 стирок 260 1 г . - JI.. ..:..,Пример 3.Ткань,весящую 6в г/ сотканую из полигексаметилендиамида иэ расчета 78 децитексов (70 денье 23 волокна),, обрабатывают, как и в примере 2, за исключением того, что водный раствор нитрата серебра заменяют -насыщенным водным раствором хло ристой меди. Полученные результаты, как и.в примере 2, сравнивают с ре зультатами прлученными для такой же, но необработанной ткани (см. табл. 3).

П р и м е р 4. Ткань, аналогичную описанной в примере 3, погружают на 1 ч .при 22° С в 8%-ный водный раствор тиоацетамида, после чего отжимают в центрифуге, враьдающейся со скоростью 1500 об/мин в течение 10 мин. После этого ткань погружают в 4%-ный водный раствор нитрата серебра, прополаскивают в проточной воде в течение 30 мин, просу1иивают в сушильном шкафу при 60 С в течение 30 мин.

Полученные результаты призех ены в табл.- 4. , V ,

Таблица4 Пример 5.Нетканое полотно из непрерывной П1ряжи из полигексаметиЛена диамида, усиленного зинтетическим материалом, из расчета 22 децитекса (20 денье) помещают в автоклав, в который подают сероводород под давдением 5 кг при 21° С. После обработки в течение . 1 ч полотно погружают на 1 ч при в 3%-ный водный раствор хлористой меди, после чего прополаскивают в ПРОТОЧНОЙ воде в течении 30 мин и просушивают в сушильном шкафу при в течение 30 мин. К этому полотну присоединяют два .электрода, находящихся на расстоянии 35 см под напряжением 11 В, Рассеиваемая мсядность порядк.а 300 вт/м. . Примерб. Ткань, весящую 0,75 г/м, полигексаметиленамдиамида из расчета 235 децитексов (210 денье, 34 волокна) обрабатывают как в примере 5. К ткани присоединяют два электрода, находящихся на расстоянии 15 см под напряжением 11 В. Рассеиваемая мощность порядка 100 вт/м. Полученные металлизированные волокна обладают электрической проводимостью, достаточной для придания им антистатических свойств. Формула изобретения Способ металлизации волокон путем обработки их серусодержащим соединением при комнатной температуре под давлением с последующей обработкой водным раствором соли меди или сереб ра, отличающийся тем, что, с целью придания волокнам антистАтических свойств, в качестве воло кон используют полиамидные или поли96эфирные волокна, а в качестве серусодержащагр соединения - сероводород или 3-10%-ный водный раствор тиоацетамида и обработку последними проводят в течение 45-120 мин с последующей обработкой 3 10%-ным водным раствором сблй указанных металлов и течение 45-120 мин. Источники информации, принятие во внимание при экспертизе 1. Патент Франции 1328282, кл. р 06 М, 1963.

Авторы

Даты

1979-07-05—Публикация

1973-04-24—Подача