Область техники

Настоящее изобретение касается искусственной кожи со сверхтонким волокном и способу ее изготовления. Точнее говоря, изобретение относится к замше, для изготовления которой в качестве основного исходного материала используются сверхтонкие полиэфиры и применяется специальная технология трехмерного ткачества, и способу ее изготовления по технологии мокрой кожевенной технологии.

Уровень техники

В настоящее время для искусственной кожи со сверхтонким волокном, производимой внутри страны и за границей, в качестве сырья преимущественно применяют сверхтонкое волокно типа «острова в море» (бикомпонентное волокно), которое обрабатывают с использованием разрыхления нетканого материала, прочесывания, сетчатого плетения и многократного скрепления при помощи игольчатой машины (или гидропрокалывания), чтобы сформировать ткань. Далее растворяют компонент «море» (или извлекают его) с использованием пропитки (плюсования) полиуретановой смолой, коагуляции и обработки щелочным раствором (или растворителем), и окончательно выполняют шлифование, крашение и финишную обработку, чтобы получить готовую продукцию.

В зависимости от особенностей применяемой производственной технологии сверхтонкие волокна можно разделить на два типа: сверхтонкие волокна с нерегулярными «островами в море» (нерегулярный пучок волосков) и сверхтонкие волокна с регулярными «островами в море» (регулярные пучки волосков). Остров (пучок волосков) в сверхтонком волокне с нерегулярными «островами в море» неконтролируемый с неопределенным положением на вертикальной оси и может быть изготовлен при обработке растворителем в виде микроволокна с нерегулярными, произвольными толщиной и длиной; однако микроволокна с регулярными «островами в море» имеют однородное расположение их на вертикальной оси, также как однородные нити и унифицированную длину. Количество пучков волокон для нитей с фиксированным количеством «островов в море», как правило, соответствует таким характеристикам, как 16 островов, 24 острова, 37 островов, 64 острова, и часто употребляемый тип с количеством - 37 островов.

Для искусственной кожи с нейлоновым волокнами характерная особенность нерегулярных островов - ее микроволокна с нерегулярными островами, как правило, приготовлены путем смешения с полиамидом и полиэтиленом или другим растворимым высокомолекулярным полимерным материалом в определенной пропорции на основе обработки в основовязальной машине, после чего изготавливается базисная ткань искусственной кожи, а затем используют толуол, чтобы растворить полиэтилен для освобождения волокон с последующей обработкой. Продукт на основе этого процесса имеет денье моноволокна от 0.0001 децитекс (dtex) (по тонкому волокну) и 0.1 децитекс и больше (по толстому волокну). Такая большая дискретность может принести определенное влияние на финишную обработку и качество продукции. Причем в процессе производства улетучивание ядовитого растворителя-толуола сильно влияет на здоровье операторов и окружающую среду. Более того, характеристики нитей самого нейлона указывают на слабую однородность характеристик продукции, низкую стойкость окрашивания, слабую износоустойчивость, плохую плотность ворса, плохую густоту и др. Поэтому в определенной степени ее область применения ограничена.

При применении нетканых тканей в качестве базисной ткани искусственной кожи волокна связывают между собой путем иглопрокалывания (или гидросплетение/spunlace) Такое сплетение не прочно (на некоторых фабриках добавляют один слой тканого материала между неткаными тканями для повышения прочности продукции). Хотя волокна заделаны в полиуретановые смолы, волокна все равно легко выпадают из изделия, то есть изделие обладает слабой износоустойчивостью. Эта технология не может создать трехмерные волокна с редкими волосками на поверхности, так что имеется ощущение ворсистой продукции, что не может удовлетворить требованиям к применению в некоторых областях.

Раскрытие изобретения

В целях преодоления недостатков искусственной кожи по существующей технологии, таких как недостаточная трехмерность волокна, изреженность волосков на поверхности, ощущение шероховатости, невозможность удовлетворить требованиям в некоторых областях применения. Настоящее изобретение предлагает способ изготовления искусственной кожи со сверхтонким волокном, включающий следующие этапы:

[1] Сверхтонкое волокно выбирают в качестве ворсовой основы, с длинными волокнами или пряжей для коренной основы или коренного утка. Ворсовая основа применяет V-образное или W-образное закрепление, использует способ ткачества двухслойной ворсовой основы, чтобы выткать двухслойное ворсовое полотно на ткацком станке, и используют резаки для ворса, чтобы разрезать ворсовые петли, соединяющие два слоя коренной ткани, так, что двухслойная коренная ткань может быть разделена пополам на два полотна однослойного ворсового полотна соответственно с коренной основой, коренным утком и с V-образным или W-образным ворсовым полотном, формируя трехмерную текстуру;

[2] Ворсовое полотно погружают в аппретирующую полиуретановую жидкость, пропитывают (плюсование), затем подвергают воздействию коагулирующей жидкости, промывают водой и сушат, в результате чего полиуретан в ворсовом полотне образует губчатую сплошную микропористую пленку;

[3] После сушки выполняют щелочную обработку ворсового полотна с микропористой полиуретановой пленкой так, что ворс основы полностью рассредоточивается на моноволокна и образует сверхтонкие волокна, а затем основательно промывают водой, чтобы удалить жидкую щелочь, а также растворенные в щелочи мономеры и олигомеры;

[4] Выполняют шлифование, крашение и окончательную обработку, чтобы получить искусственную кожу со сверхтонкими волокнами.

В соответствии с предпочтительным техническим решением изобретения, сверхтонкими волокнами являются полиэфирные сверхтонкие волокна, сверхтонкие волокна политриметилентерефталата (РТТ), полиамидные сверхтонкие волокна РА6 или РА66. Пряжа представляет собой высокопрочные волокна или другие волокна.

В соответствии с другим предпочтительным техническим решением изобретения, применяют сверхтонкие волокна типа «острова в море» или расщепленное сверхтонкое волокно.

В соответствии с другим предпочтительным техническим решением изобретения, денье мультиволокон сверхтонких волокон составит 82,5-333 децитекс (dtex).

В соответствии с другим предпочтительным техническим решением изобретения, денье моноволокна сверхтонких волокон составит меньше 0,55 децитекс (dtex).

В соответствии с другим предпочтительным техническим решением изобретения, денье мультиволокна пряжи составит 82.5-222 децитекс (dtex).

В соответствии с другим предпочтительным техническим решением изобретения, для полиэфирных сверхтонких волокон могут быть выбраны огнестойкие сверхтонкие полиэфирные волокна, антистатические сверхтонкие полиэфирные волокна, бактерицидные сверхтонкие полиэфирные волокна или сверхтонкие полиэфирные волокна с функцией эмиссии отрицательно заряженных ионов кислорода.

В соответствии с другим предпочтительным техническим решением изобретения, полиуретановые смолы для аппретирующих жидкостей, описанные в этапе [2], представляют собой раствор, который приготовлен из полиуретана, диметилформамида (DMF) и анионного, и неионного поверхностного активатора.

В соответствии с другим предпочтительным техническим решением изобретения, концентрация полиуретановой смолы в обрабатывающем полиуретановом растворе составит 5%-30% и массовое отношение между анионным и неионным поверхностными активаторами составит 0-5%.

В соответствии с другим предпочтительным техническим решением изобретения, концентрация полиуретановой смолы составит 10%-20% и массовое отношение между анионным и неионным поверхностными активаторами равно 1%-3%.

В соответствии с другим предпочтительным техническим решением изобретения, массовое отношение между полиуретановой обрабатывающей жидкостью и ворсовым полотном на этапе [2] равно 80%-400%.

В соответствии с другим предпочтительным техническим решением изобретения, массовое отношение между полиуретановой обрабатывающей жидкостью и ворсовым полотном на этапе [2] равно 100%-200%.

В соответствии с другим предпочтительным техническим решением изобретения, коагулирующая жидкость, на этапе [2], имеет концентрацию 10-30%.

В соответствии с другим предпочтительным техническим решением изобретения, щелочная обработка на этапе [3] выполняется при температуре - 95-120°С, при времени обработки - 10-30 мин.

В соответствии с другим предпочтительным техническим решением изобретения, для коренной основы и коренного утка на этапе [1] может использоваться пряжа, окрашиваемая до прядения.

В соответствии с другим предпочтительным техническим решением изобретения, для ворсовой основы на этапе [1] можно быть применено сверхтонкое волокно, окрашиваемое производителем.

В соответствии с другим предпочтительным техническим решением изобретения, после приготовления ворсового полотна на этапе [1] еще включают дополнительную операцию по нанесению слоя сверхтонкой нетканой ткани типа «острова в море» на тыльную сторону ворсовой поверхности.

В соответствии с предпочтительным техническим решением изобретения, после приготовления искусственной кожи со сверхтонкими волосками на этапе [4] включают дополнительную операцию по нанесению слоя водорастворимого полиуретана на тыльную сторону ворсовой поверхности.

Другое техническое решение по настоящему изобретению представляет собой искусственную кожу со сверхтонкими волокнами, на основе вышеизложенных способов изготовления.

Предпочтительным решением в соответствии с настоящим изобретением является то, что для искусственной кожи выбрана пряжа в качестве коренной основы и коренного утка. Для ворсовой основы выбрано V-образное или W-образное закрепление и использована технология ткачества двойной ворсовой основы, чтобы выткать двухслойное ворсовое полотно на ворсовом станке, и выбрана резка ворсовых петель, чтобы разрезать ворсовую основу, соединяющую два слоя коренной ткани так, что двухслойное ворсовое полотно может быть разделено пополам на однослойные ворсовые полотна с коренной основой, коренным утком и V-образной или W-образной ворсовой основой, характеризующиеся трехмерной текстурой ткани.

Предпочтительным техническим решением изобретения является нанесения слоя сверхтонкой нетканой ткани типа «острова в море» на тыльную сторону ворсовой поверхности.

Другим предпочтительным техническим решением настоящего изобретения является то, что на тыльной стороне ворсовой поверхности нанесен слой водорастворимого полиуретана.

Другим предпочтительным техническим решением настоящего изобретения является применение искусственной кожи со сверхтонкими волосками в качестве кожи для одежды, кожи для обуви, материала для интерьера в автомашине, кожи для изготовления мебели и т.п.

Искусственная кожа по настоящему изобретению имеет следующие характеристики: тонкий и гладкий поверхностный ворс, высокую плотность, сильное ощущение натуральной кожи, хорошую износоустойчивость, стабильность размеров (безусадочность), хорошую влагопроницаемость, хорошую стойкость окрашивания, исключительные механические характеристики, кожу можно применить в качестве кожи для одежды, верха обуви, как материал внутреннего интерьера в автомашине, кожи для изготовления мебели и т.п.

Краткое описание рисунков

На Фиг.1 показана блок-схема технологического процесса по настоящему изобретению.

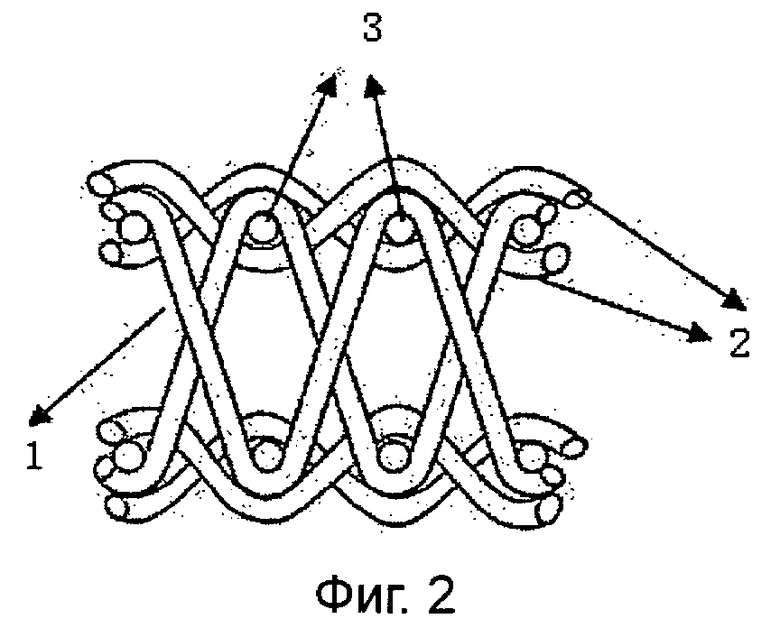

На Фиг.2 показано сечение текстуры V-образного закрепления ворсовой основы по настоящему изобретению.

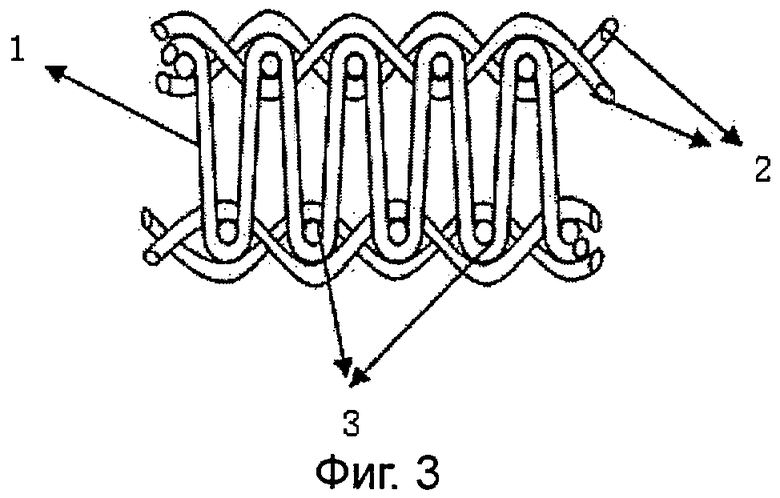

На Фиг.3 показано сечение текстуры V-образного закрепления ворсовой основы по настоящему изобретению.

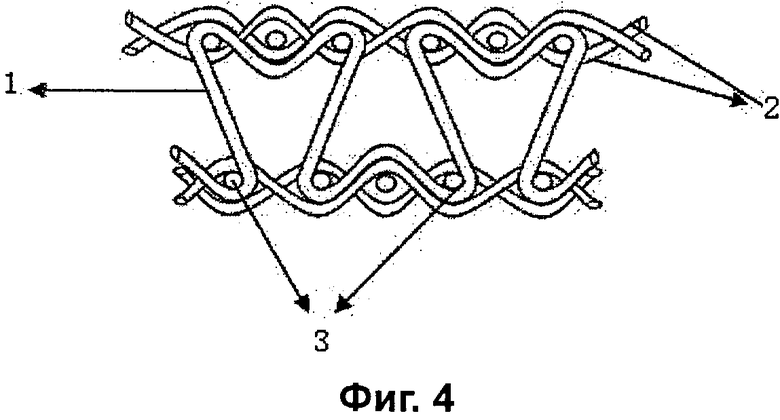

На Фиг.4 показано сечение текстуры W-образного закрепления ворсовой основы по настоящему изобретению.

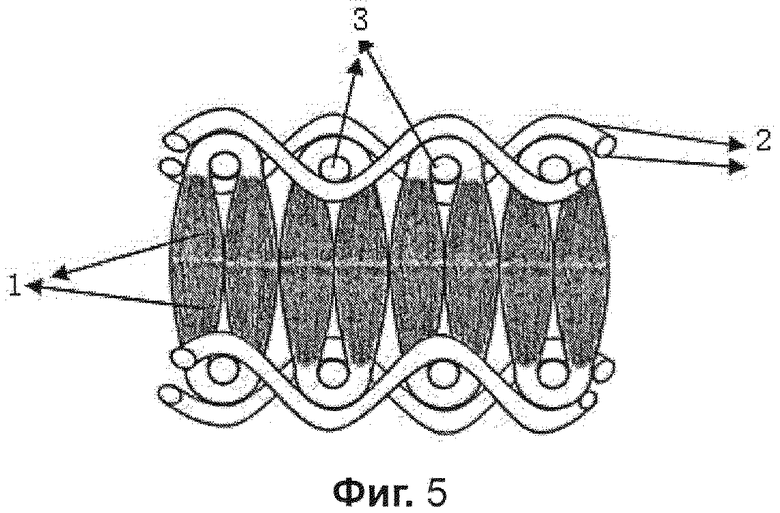

На Фиг.5 показано сечение текстуры двухслойного ворсового полотна по настоящему изобретению.

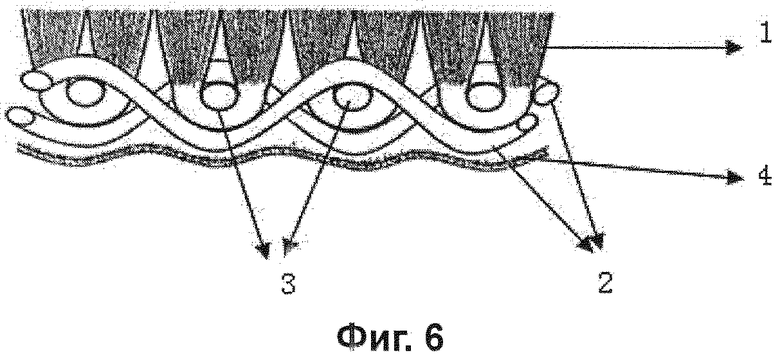

На Фиг.6 показано сечение текстуры однослойного ворсового полотна по настоящему изобретению.

Конкретные примеры осуществления

Ниже приведено более подробное описание настоящего изобретения в сочетании с приложенными рисунками и конкретными примерами реализации. Однако эти конкретные примеры реализации не должны использоваться для ограничения объема защиты настоящего изобретения.

Пример 1

[1] Возьмем полиэфирное сверхтонкое волокно типа «острова в море» с денье комплексной нити со сверхтонкими волокнами 82,5-333 децитекс (dtex) (предпочтительно с денье комплексной нити со сверхтонкими волокнами меньше 0,55 децитекс) в качестве ворсовой основы (1), высокопрочное волокно с денье 82.5-222 децитекс в качестве коренной основы (2 )и коренного утка (3). Для ворсовой основы (1) выбирают V-образное закрепление (как показано на фиг.2 или фиг.3) или W-образное закрепление (как показано на фиг.4), используют технологию ткачества двухслойной ворсовой основы, чтобы выткать двухслойную ворсовую основу (как показано на Фиг.5) на ворсовом станке, используют резаки для ворса, чтобы разрезать ворсовые петли, соединяющие два слоя коренной ткани так, что двухслойная ворсовая основа может быть разделена пополам на однослойные ворсовые материалы (как показано на фиг.6) с коренной основой (2), коренным утком (3) и V-образной или W-образной ворсовой основой (1) (называемые «ворсовая поверхность»).

[2] Погружают ворсовое полотно в аппретирующую жидкость, содержащую 5%-30% полиуретановой смолы (предпочтительно, оптимальная концентрация 10-20%), диметилформамид (DMF) и 0-5% (предпочтительно 1%-3%), анионный и неионный поверхностные активаторы, при этом массовое отношение между полиуретановой обрабатывающей жидкостью и ворсовым полотном равно 80%-400% (предпочтительно 100%-200%). Далее ткань пропитывают (плюсование), затем погружают в коагулирующую жидкость, промывают водой, отжимают воду и сушат.

При этом коагулирующая жидкость представляет собой раствор, приготовленный с использованием диметилформамида (DMF) и воды с массовой долей (DMF) 10%-30% (предпочтительно 15-25%).

[3] После осушки погружают ворсовое полотно, содержащее полиуретан, в щелочной раствор, и выполняют щелочную обработку в течение 10-30 мин при температуре 95-120°С, растворяют компонент «море» в полиэфире «острова в море», чтобы полностью рассредоточить компонент «острова», чтобы получить сверхтонкие волокна с денье моноволокна 0,55 децитекс (dtex) или меньше. Затем промывают ворсовое полотно водой, чтобы удалить щелочь, а также растворенные в щелочи мономеры и олигомеры.

[4] Выполняют шлифование, крашение и окончательную обработку, чтобы получить искусственную кожу со сверхтонкими волосками.

Здесь шлифование сильно влияет на ощущение шерстяного бархата искусственной кожи с ворсовой поверхностью, и на основе многократных испытаний для настоящего изобретения выбраны наждачные бумаги различных типов (220-600 меш), чтобы выполнить многократную обработку шлифованием (сначала посильнее, потом полегче) и получить искусственную кожу под замшу, формируя стоячий ворс с тонким, с мягким ощущением на ощупь.

Операции окрашивания: выбирают высококачественные дисперсионные красители, например дисперсионные красители, формирующие хорошую стойкость к воде, и исключительную стойкость к свету. Для окрашивания применяют переливные красильные машины, с внимательным контролем условий процесса окрашивания (130°С, 60 минут). После окрашивания выполняют усиленную промывку водой. Это обеспечивает равномерное окрашивание, чистые оттенки и хорошую стойкость окрашивания.

[5] На тыльную сторону поверхности со стоячим ворсом наносят покрытие со слоем (4) сверхтонкого полиэфирного волокна типа «острова в море», чтобы дополнительно повысить износоустойчивость; или на тыльную сторону поверхности с ворсом наносят слой водорастворимой полиуретановой смолы, чтобы уменьшить выпадение ворса.

Пример 2

Проведены испытания искусственной кожи со сверхтонким волокном, полученной по методу, указанному в примере 1 исполнения. Соответственно выполнены измерения веса в граммах, толщины, износостойкости (абразиметр TABER), выцветания при заливании, изгиба при комнатной температуре, сопротивления разрыву, прочности на растяжение, удлинения, прочности на разрыв, выцветания при трении, сопротивления отслаиванию и испытания со смачиванием. Результаты измерений приведены в следующей таблице.

Выше приведено описание текстуры ткани по настоящему изобретению и процесса ее изготовления, но из этого не следует считать, что конкретное осуществление настоящего изобретения ограничивается только этим описанием. Для специалиста в данной области техники очевидно, что можно сделать несколько предположений или изменений условий, которые все должны рассматриваться, как охватываемые сферой защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения искусственного меха, образованного полотном основы и выступающими из основы множеством ворсовых волокон | 1982 |

|

SU1572422A3 |

| ВОРСОВЫЙ КОВЕР ДЛЯ АВТОМОБИЛЬНЫХ ПРИМЕНЕНИЙ | 2010 |

|

RU2541285C2 |

| ГЕРМЕТИЗИРУЮЩАЯ ЛЕНТА И ИСПОЛЬЗУЮЩЕЕ ЕЕ ТЕКСТИЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2388857C2 |

| ПРОКЛАДОЧНЫЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ПРЯЖУ С БОЛЬШОЙ НУМЕРАЦИЕЙ | 1998 |

|

RU2215076C2 |

| БИОКЕРАМИЧЕСКОЕ ВОРСОВОЕ ТРИКОТАЖНОЕ ПОЛОТНО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2804296C2 |

| ЛИСТОВОЙ МАТЕРИАЛ | 2018 |

|

RU2756215C2 |

| Способ изготовления трикотажного меха | 2024 |

|

RU2821494C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА ДЛЯ ЧИСТЯЩИХ ИЗДЕЛИЙ | 2019 |

|

RU2710756C1 |

| СВЕРХТОНКАЯ КОМПЛЕКСНАЯ НИТЬ, СОДЕРЖАЩАЯ ДЕЗОДОРИРУЮЩЕЕ СРЕДСТВО, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2500841C2 |

| ИСКУССТВЕННЫЙ МЕХ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ВОРСОВОЕ ПОКРЫТИЕ ИСКУССТВЕННОГО МЕХА | 2022 |

|

RU2817444C2 |

Настоящее изобретение относится к искусственной коже со сверхтонким волокном и способу ее изготовления, а именно применена технология ткачества двухслойного ворса с использованием высокопрочных волокон (или других волокон) для коренной основы и коренного утка, с использованием сверхтонких полиэфирных волокон типа «острова в море». V-образное или W-образное закрепления использованы, чтобы выткать трехмерное полотно. Далее применена пропитка полиуретановой смолой, обработка щелочью, шлифование, окрашивание и финишная обработка. Искусственная кожа в соответствии с настоящим изобретением имеет следующие уникальные характеристики: тонкий поверхностный ворс; высокую плотность, сильное ощущение натуральной кожи, хорошую износоустойчивость, стабильность размеров; хорошую влагопроницаемость, хорошую стойкость окрашивания, исключительные механические характеристики. Кожа может применяться в качестве кожи для одежды, кожи для обуви, как материал внутреннего интерьера в автомашине, кожи для изготовления мебели и т.п. Технический результат заявляемого изобретения заключается в повышении износоустойчивости. 2 н. и 21 з.п. ф-лы, 6 ил., 1 табл.

1. Способ изготовления искусственной кожи со сверхтонким волокном, включающий следующие этапы:

(1) выбирают сверхтонкое волокно в качестве ворсовой основы, используют пряжу для коренной основы и коренного утка, при этом для ворсовой основы применяют V-образное или W-образное закрепление, используют технологию ткачества двухслойной ворсовой основы, чтобы выткать двухслойное ворсовое полотно на ворсовом станке, и используют резаки для петель ворса, чтобы разрезать ворсовую основу, соединяющую два слоя коренной ткани, так, что двухслойное ворсовое полотно разделяют пополам на однослойные ворсовые полотна соответственно с коренной основой, коренным утком и с V-образным или W-образным ворсовым полотном, формируя трехмерную текстуру;

(2) ворсовое полотно погружают в аппретирующую полиуретановую жидкость, пропитывают, затем подвергают воздействию коагулирующей жидкости, промывают водой и сушат, в результате чего полиуретан в ворсовом полотне образует губчатую сплошную микропористую пленку;

(3) после осушки ворсовое полотно, содержащее полиуретановую смолу, подвергают обработке щелочью так, что ворс основы полностью рассредоточен в одиночных волокнах, чтобы получить сверхтонкие волокна, а затем промывают ворсовое полотно водой, чтобы удалить щелочь, а также растворенные в щелочи мономеры и олигомеры;

(4) выполняют шлифование, крашение и окончательную обработку, чтобы получить искусственную кожу со сверхтонкими волокнами.

2. Способ изготовления по п.1, отличающийся тем, что указанным сверхтонким волокном являются полиэфирные сверхтонкие волокна, сверхтонкие волокна политриметилентерефталата (РТТ), полиамидные сверхтонкие волокна РА6 или РА66, а пряжа представляет собой высокопрочные волокна или другие волокна.

3. Способ изготовления по п.2, отличающийся тем, что указанным сверхтонким волокном является сверхтонкое волокно типа «острова в море» или расщепленное сверхтонкое волокно.

4. Способ изготовления по п.3, отличающийся тем, что указанные сверхтонкие волокна имеют денье тонковолокнистых волокон 82,5-333 децитекс (dtex).

5. Способ изготовления по п.4, отличающийся тем, что указанные сверхтонкие волокна имеют денье моноволокна 0,55 децитекс и менее.

6. Способ изготовления по п.2, отличающийся тем, что указанная пряжа имеет денье тонковолокнистых волокон 82,5-222 децитекс.

7. Способ изготовления по п.2, отличающийся тем, что в качестве указанных полиэфирных сверхтонких волокон используют огнестойкие сверхтонкие полиэфирные волокна, антистатические сверхтонкие полиэфирные волокна, бактерицидные сверхтонкие полиэфирные волокна или сверхтонкие полиэфирные волокна с функцией эмиссии отрицательно заряженных ионов кислорода.

8. Способ изготовления по п.1, отличающийся тем, что полиуретановые смолы для аппретирующей жидкости, описанной в этапе (2), представляют собой раствор, который приготовлен из полиуретана, диметилформамида (DMF) и анионного и неионного поверхностных активаторов.

9. Способ изготовления по п.8, отличающийся тем, что указанная полиуретановая смола в аппретирующей жидкости имеет концентрацию 5-30%, при этом массовое отношение между анионным и неионным поверхностными активаторами составляет 0-5%.

10. Способ изготовления по п.9, отличающийся тем, что концентрация полиуретановой смолы составляет 10-20% и массовое отношение между анионным и неионным поверхностными активаторами составляет 1-3%.

11. Способ изготовления по п.1, отличающийся тем, что массовое отношение между полиуретановой обрабатывающей жидкостью и ворсовым полотном на этапе (2) составляет 80-400%.

12. Способ изготовления по п.11, отличающийся тем, что массовое отношение между аппретирующей жидкостью с полиуретановой смолой и ворсовым полотном на этапе (2) составляет 100-200%.

13. Способ изготовления по п.1, отличающийся тем, что коагулирующая жидкость на этапе (2) представляет собой раствор диметилформамида (DMF) с концентрацией 10-30%.

14. Способ изготовления по п.1, отличающийся тем, что щелочную обработку на шаге (3) выполняют при температуре 95-120°С при времени обработки 10-30 мин.

15. Способ изготовления по п.1, отличающийся тем, что для коренной основы и коренного утка на этапе (1) используют пряжу, окрашиваемую до прядения.

16. Способ по п.1, отличающийся тем, что для ворсовой основы на этапе (1) используют сверхтонкое волокно, окрашиваемое до прядения.

17. Способ по п.1, отличающийся тем, что после изготовления ворсового полотна на этапе (1) еще включают дополнительную операцию по нанесению слоя сверхтонкой нетканой ткани типа «острова в море» на тыльную сторону ворсовой поверхности.

18. Способ по п.1, отличающийся тем, что после приготовления искусственной кожи со сверхтонкими волокнами на этапе [4] выполняют дополнительную операцию по нанесению слоя водорастворимого полиуретана на тыльную сторону ворсовой поверхности.

19. Искусственная кожа со сверхтонкими волокнами, изготовленная по способам изготовления, указанным в любом из пп.1-18 формулы изобретения.

20. Искусственная кожа по п.19, в которой в качестве коренной основы и коренного утка применена пряжа, для ворсового полотна применены V-образное или W-образное закрепление и использована технология ткачества двойной ворсовой основы, чтобы выткать двухслойное ворсовое полотно на ворсовом станке, и выбрана резка ворсовых петель, чтобы разрезать ворсовую основу, соединяющую два слоя коренной ткани так, что двухслойное ворсовое полотно разделено пополам на однослойные ворсовые полотна с коренной основой, коренным утком и V-образной или W-образной ворсовой основой, характеризующиеся трехмерной текстурой ткани.

21. Искусственная кожа со сверхтонким волокном по п.20, отличающаяся тем, что ворсовая поверхность имеет тыльную сторону, покрытую слоем супертонкой нетканой полиэфирной ткани с «островами в море».

22. Искусственная кожа со сверхтонким волокном по п.19, отличающаяся тем, что ворсовая поверхность имеет тыльную сторону, покрытую слоем водорастворимого полиуретана.

23. Искусственная кожа со сверхтонким волокном по п.19, отличающаяся тем, что она применяется в качестве кожи для одежды, кожи для обуви, материала для украшения кожей интерьера автомашины, кожи для изготовления мебели.

| Способ получения искусственной кожи | 1973 |

|

SU555863A3 |

| Способ нагревания смеси извести с углем в углеводородокислородном пламени с целью получения карбида кальция | 1923 |

|

SU2657A1 |

| Способ получения искусственной кожи | 1976 |

|

SU827651A1 |

| JP 2006342436 A,21.12.2006 | |||

| WO 2003064756 A1, 07.08.2003 | |||

Авторы

Даты

2014-08-27—Публикация

2011-01-13—Подача