1

Изобретение относится к машиностроению, а именно к конструкциям составных прокатных валков и к способам их изготовления.

Известны составные прокатные валки, состоящие из оси и бандажа, соединенных различными способами. Большинство составных прокатных валков получают посадкой бандажа на ось с натягом, в частности с использованием тепловой посадки 1. Обычно при сборке составных валков величина относительного натяга принимается равной 0,001 d. С увеличением относительного натяга увеличиваются контактные напряжения сжатия, которые предотвращают проворачивание и сползание бандажа с оси, но при этом уменьшается стойкость против образования усталостных явлений на наружной поверхности бочки валка.

С уменьшением величины натяга происходит сползание бандажа. Исследование причин сползания бандажей показывает, что при работе валка возникает специфическое явление взаимного проскальзывания между посадочными поверхностями бандажа и оси, которое объясняется прогибанием опорного валка под действием давления металла на валки. Для предотвращения сползания бандажа применяют различного типа фиксаторы.

Известны составные валки, в которых соединение бандажа с осью осуществляется за счет кольцевого выступа на оси, входящего в соответствующую впадину на внутренней поверхности бандажа 2. Использование такого фиксатора для соединения бандажа с осью позволяет снизить величину натяга до уровня, обеспечивающего отсутствие кругового проворачивания бандажа на оси. Высота бурта выбирается, исходя из величины температурного расширения внутреннего отверстия в бандаже, и ограничена верхним пределом температуры при тепловой сборке составного валка (.4350°С).

Таким образом, применение понижен5ного натяга (до 0,0005 d) совместно с одним фиксатором в виде теплового замка при сборке составных валков благоприятно сказывается на напряженном состоянии валка.

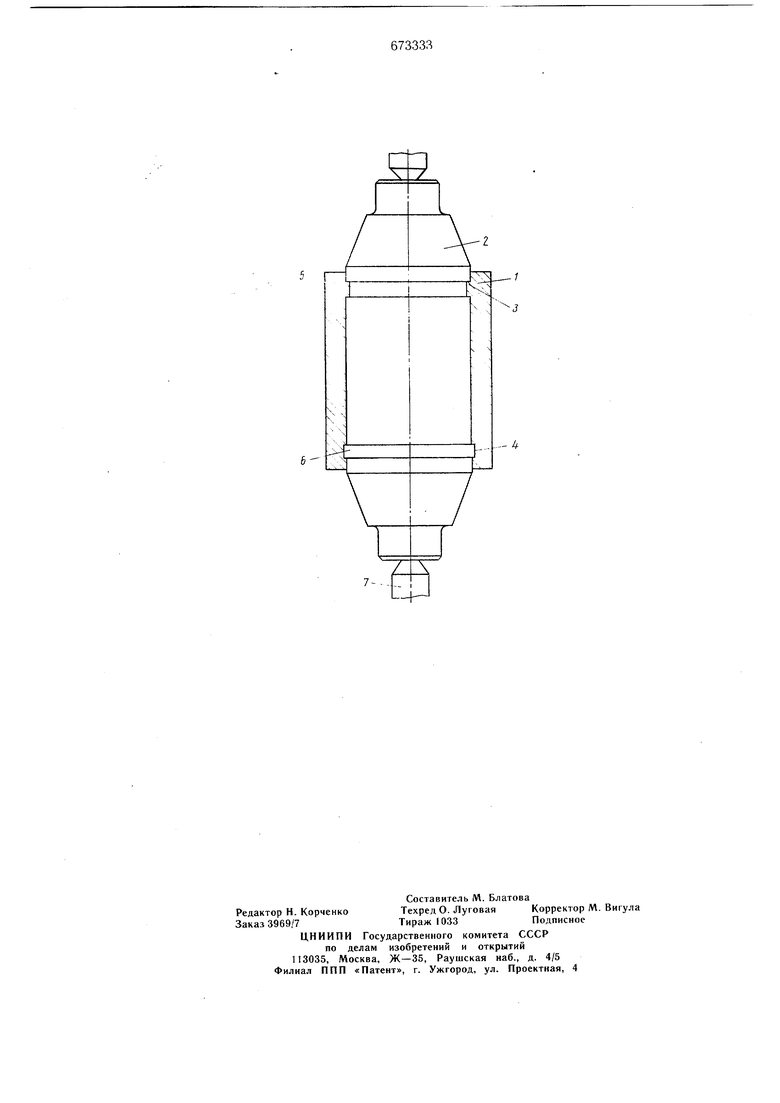

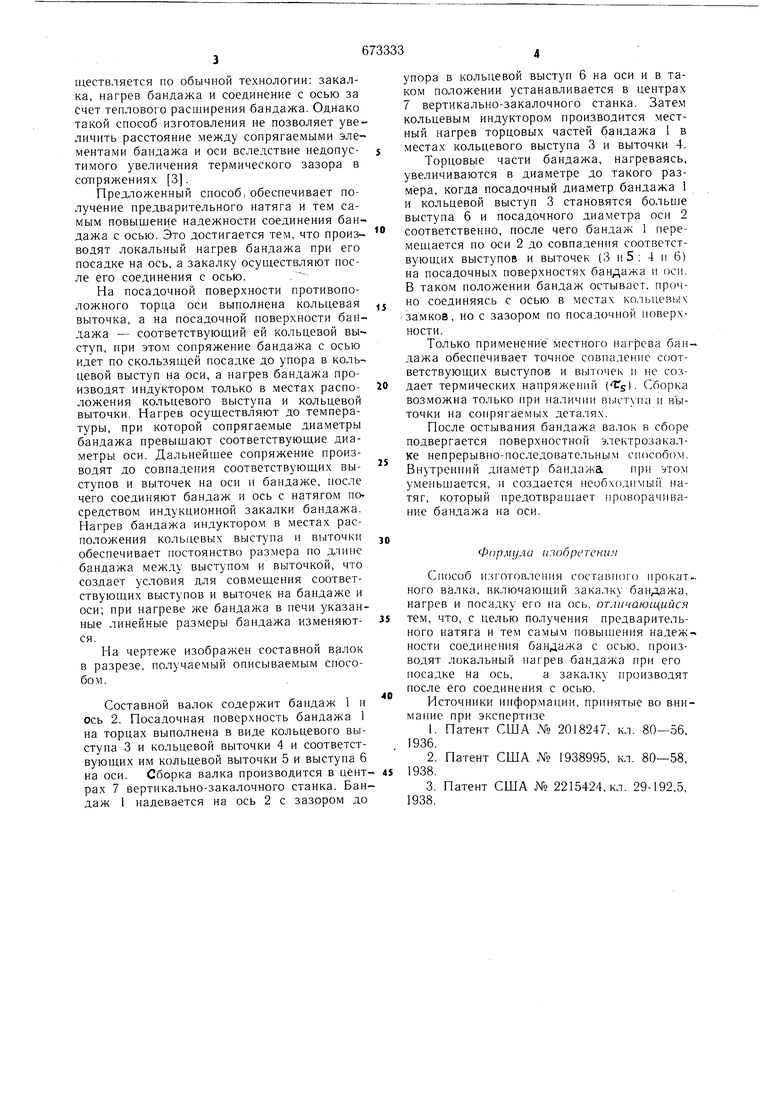

Известен способ изготовления составного прокатного валка, состоящего из бандажа и оси, причем на оси имеются кольцевой выступ и кольцевая выточка, а на бандаже - соответственно кольцевая выточка и кольцевой выступ. Посадка бандажа осуществляется по обычной технологии: закалка, нагрев бандажа и соединение с осью за счет теплового расширения бандажа. Однако такой способ изготовления не позволяет увеличить расстояние между сопрягаемыми элементами бандажа и оси вследствие недопустимого увеличения термического зазора в сопряжениях 3. Предложенный способ, обеспечивает получение предварительного натяга и тем самым повышение надежности соединения бандажа с осью. Это достигается тем, что производят локальный нагрев бандажа при его посадке на ось, а закалку осуществляют после его соединения с осью.. На посадочной поверхности противоположного торца оси выполнена кольцевая выточка, а на посадочной поверхности бандажа - соответствующий ей кольцевой выступ, при этом сопряжение бандажа с осью идет по скользящей посадке до упора в кольцевой выступ на оси, а нагрев бандажа производят индуктором только в местах расположения кольцевого выступа и кольцевой выточки. Нагрев осуществляют до температуры, при которой сопрягаемые диаметры бандажа превыщают соответствующие диаметры оси. Дальнейшее сопряжение производят до совпадения соответствующих выступов и выточек на оси и бандаже, после чего соединяют бандаж и ось с натягом по средством индукционной закалки бандажа. Нагрев бандажа индуктором в местах расположения кольцевых выступа и выточки обеспечивает постоянство размера по длине бандажа между выступом и выточкой, что создает условия для совмещения соответствующих выступов и выточек на бандаже и оси; при нагреве же бандажа в печи указанные линейные размеры бандажа изменяются. На чертеже изображен составной валок в разрезе, получаемый описываемым способом. Составной валок содержит бандаж 1 и Ось 2. Посадочная поверхность бандажа 1 на торцах выполнена в виде кольцевого выступа 3 и кольцевой выточки 4 и соответствующих им кольцевой выточки 5 и выступа 6 на оси. Сборка валка производится в цент pax 7 вертикально-закалочного станка. Бандаж 1 надевается на ось 2 с зазором до упора в кольцевой выступ 6 на оси и в таком положении устанавливается в центрах 7вертикально-закалочного станка. Затем кольцевым индуктором производится местный нагрев торцовых частей бандажа 1 в местах кольцевого выступа 3 и выточки 4. Торцовые части бандажа, нагреваясь, увеличиваются в диаметре до такого размера, когда посадочный диаметр бандажа 1 и кольцевой выступ 3 становятся больше выступа б и посадочного диаметра оси 2 соответственно, после чего бандаж 1 перемещается но оси 2 до совпадения соответствующих выступов и выточек (3 и5: 4 и 6) на посадочных поверхностях бандажа и осп. 8таком положении бандаж остывает, прочно соединяясь с осью в местах кольцевыч замков, но с зазором по посадочной поверхности. Только применение местного нагрева бандажа обеспечивает точное совпадение соответствующих выступов и выточек и не создает термических напряжений (t). Сборка возможна только ири наличии выступа и вьь точки на сонрягае.мых деталях. После остывания бандажа валок в сборе подвергается поверхностной электрозакалке непрерывно-последовательным способом. Внутре1 ний диаметр бандажа при этом уменьщается, и создается необходимый натяг, который предотвращает проворачивание бандажа на оси. Формул а и зоб ре тения Способ изготовления составного прокат-. кого валка, включающий закалку бандажа, нагрев и посадку его а ось, отличающийся тем, что, с целью получения предварительного натяга и тем самым повы1пения надежности соединения бандажа с осью, производят локальный нагрев бандажа при его посадке на ось, а закалку производят после его соединения с осью. Источники информации, принятые во внимание при экспертизе 1.Патент США № 2018247, кл. 80-56 1936. 2.Патент США Х 1938995, кл. 80--58 1938. 3.Патент США № 2215424, кл 29-1925 1938.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО БАНДАЖИРОВАННОГО ПРОКАТНОГО ВАЛКА | 2010 |

|

RU2429300C1 |

| Способ изготовления составных прокатных валков | 1977 |

|

SU737481A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2561618C1 |

| Способ изготовления бандажированных прокатных валков | 1984 |

|

SU1227698A1 |

| Способ ремонта составных рабочих валков универсального балочного стана | 1990 |

|

SU1771914A1 |

| ПРОКАТНЫЙ ВАЛОК | 1995 |

|

RU2082515C1 |

| Составной прокатный валок | 1986 |

|

SU1366252A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2005 |

|

RU2310530C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2009 |

|

RU2402393C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2005 |

|

RU2283708C1 |

Авторы

Даты

1979-07-15—Публикация

1977-04-11—Подача