Изобретение относится к прокатному производству, преимущественно к составным бандажированным валкам мелкосортных, среднесортных и проволочных прокатных станов и предлагается к использованию при производстве периодических и гладких профилей.

Известно, что прокатные валки должны соответствовать следующим требованиям - рабочая поверхность бочки должна иметь высокую износостойкость, термоциклическую стойкость, контактную прочность, что можно обеспечить применением материалов с высокой твердостью и достаточной вязкостью, а сердцевина валка и цапфы, особенно, расположенная со стороны привода, должны иметь конструкционную прочность и, соответственно, достаточную пластичность. Для удовлетворения перечисленных требований применяют составные бандажированные валки.

Известен составной прокатный валок, описанный в патенте Российской Федерации №2177382, МПК В 21 В 27/00; 27/02, опуб. 2001.12.27. Валок содержит ось, имеющую конический участок, на которой расположен кольцевой бандаж, имеющий внутренний и внешний торцы, бандаж установлен на коническом участке оси посредством конической втулки, расположенной внутри между конической шейкой оси и цилиндрическим отверстием бандажа. Кроме того, узел валка содержит установленный на оси кольцевой держатель, который закреплен на концевой секции оси с возможностью вращения и перемещения в осевом направлении. Кроме того, узел валка снабжен гайкой, навинченной на концевую секцию оси с обеспечением плотного вдавливания конической втулки между конической шейкой оси и цилиндрическим отверстием бандажа и центрирования бандажа на оси с помощью держателя. При этом держатель снабжен винтовыми элементами, завинчиваемыми сквозь держатель до прижимания внутреннего торца бандажа к кромке бортика вала для обеспечения соединения по оси с внешним торцом бандажа.

Недостатками данного изобретения являются сложность конструкции, обусловленная большим количеством элементов крепления, и недостаточная надежность, связанная с отсутствием страхующих элементов крепления, исключающих проворот валка относительно оси, возникающего в случае возрастания нагрузки на валок.

Наиболее близким к заявляемому по технической сути и достигаемому результату является составной прокатный валок, описанный в статье И.И.Милованова, А.А.Убейволк и др. "Новый способ сборки предварительно напряженных составных валков для сортовых станов", ОАО "Мечел", ISSN 0038-920Х. "Сталь", №3, 2003 г. Этот валок содержит ось с буртом и резьбовым участком, бандаж, размещенный на оси валка с гарантированным зазором и зажатый между буртом оси валка и фиксирующей гайкой. На контактирующих с бандажом торцевых поверхностях бурта и фиксирующей гайки выполнены кольцевые выступы, которые с выполненными на торцах бандажа кольцевыми проточками образуют дополнительные фиксирующие элементы. Причем внутренний диаметр выступов меньше или равен внутреннему диаметру сопряженных проточек. Кроме того, сопряженные внутренние поверхности выступов и проточек выполнены с одинаковым углом. Сборка валка включает механическую обработку сопрягаемых поверхностей оси с буртом и резьбовым участком, бандажа, фиксирующей гайки, последующее их соединение с использованием осевого растяжения оси валка и фиксирования этого растяжения с помощью фиксирующей гайки. Растяжение оси валка проводят нагревом оси на участке посадки бандажа с вращением оси или нагревателя относительно оси. Затем последовательно насаживают бандаж и навинчивают фиксирующую гайку, при этом температура нагрева оси регламентирована. Изобретение обеспечивает передачу допустимого момента прокатки с требуемым коэффициентом запаса без использования гидравлических устройств.

Недостатком этой конструкции является то, что при нагреве оси (тем более неравномерном) возможны температурные поводки, приводящие к искажению геометрических размеров, что крайне нежелательно, так как ось имеет ряд "классных" размеров и высокие требования по отклонениям от соосности и параллельности осей шеек подшипниковых опор. Кроме того, конструкция дополнительных фиксирующих элементов, выполненных в виде кольцевых выступов на фиксирующей гайке и бурте и кольцевых проточек на торцах бандажа, не обеспечивает достаточной защиты от проворота бандажа на оси в случае возникновения кратковременных перегрузок. Следует также отметить, что посадка бандажа на ось с зазором уменьшает жесткость конструкции, особенно, когда валок будет переточен на размер, близкий к минимальному. К недостаткам также относится и то, что разборка валка возможна только трудоемким способом срезания стопорной гайки или разрезания бандажа, тогда как сборка требует довольно сложной оснастки с контролирующей аппаратурой для соблюдения режима нагрева.

Задачей предлагаемого изобретения является усовершенствование составного прокатного валка путем изменения конструкции фиксирующих элементов, что позволит исключить возможные провороты бандажа при возникновении кратковременных перегрузок и обеспечить возможность монтажа и демонтажа отработанных бандажей с использованием простых средств.

Поставленная задача решается за счет того, что в составном прокатном валке, который содержит ось с резьбовым участком и размещенные на ней бандаж и гайку, фиксирующие элементы, согласно изобретению, бандаж и ось сопрягаются по конической поверхности, величина конусности которой находится в пределах 1:20-1:30. Фиксирующие элементы выполнены в виде стопорных винтов, установленных в теле гайки по ее окружности на равных расстояниях друг от друга. Винты ввинчены до упора в прилегающий торец бандажа, на поверхности которого, в местах контакта винтов выполнены клиновидные плоскости, направленные под углом к оси. Величина угла наклона плоскости выбрана меньшей величины угла подъема ниток резьбы гайки. А длина плоскости равна (1,5-2,0)d, где d - диаметр стопорных винтов. При этом клиновидные плоскости с противоположно направленными углами расположены чередующимися.

Перечисленные выше признаки составляют сущность изобретения, т.к. являются необходимыми при реализации изобретения и достаточными для решения поставленной задачи.

Согласно заявляемому техническому решению, в отличие от прототипа, ось и бандаж сопрягаются по конической поверхности, что позволяет легко обеспечить посадку бандажа на ось без зазора и при относительно малом осевом усилии создать достаточные радиальные напряжения для передачи крутящего момента. Величина конусности сопрягаемых поверхностей, указанная в интервале 1:20-1:30, обеспечивает передачу необходимого крутящего момента за счет создания достаточной величины радиальной составляющей при первичном монтаже от осевого усилия, возникающего при ввинчивании винтовых элементов. Выход за границу указанного интервала в сторону меньшей величины конусности приведет к значительному отклонению величины недохода при незначительном изменении угла от его номинального значения, что усложнит возможность обеспечения заданного положения бандажа в осевом направлении. Выход за границу указанного интервала в сторону большей величины конусности приводит к увеличению разности диаметров отверстий бандажа в торцевых сечениях и уменьшению толщины стенки бандажа, что в свою очередь приведет к уменьшению числа реставраций валка.

Другим отличием от прототипа является конструктивное выполнение фиксирующих элементов в виде стопорных винтов, установленных в теле гайки по ее окружности на равных расстояниях друг от друга, которые ввинчены до упора в прилегающий торец бандажа.

Выполнение клиновидных плоскостей на торце бандажа, направленных под углом к оси, позволяет обеспечить автоматическое самозатягивание бандажей при возможном кратковременном возрастании усилия прокатки. Чередование плоскостей с противоположно направленными углами на одном и том же бандаже дает возможность использовать бандажи для верхних и нижних валков независимо от направления их вращения. Выбор угла наклона плоскости, величина которого меньше величины угла подъема резьбы гайки, направлен на исключение возможности отвинчивания гайки. Длина наклонной плоскости зависит от диаметра стопорных винтов и находится в интервале (1,5-2,0)d, где d - диаметр стопорных винтов. Выход за границу указанного интервала в сторону меньшего значения длины создаст дополнительные трудности, возникающие при сборке валка, так как потребуется повышенная точность для совмещения клиновидных плоскостей и стопорных винтов, в противном случае возможно несовпадение. Выход за границу указанного интервала в сторону большего значения длины приведет к сокращению возможного количества плоскостей и стопорных винтов, что приведет к уменьшению осевого усилия скрепления бандажей.

Предлагаемая конструкция составного прокатного валка поясняется чертежом.

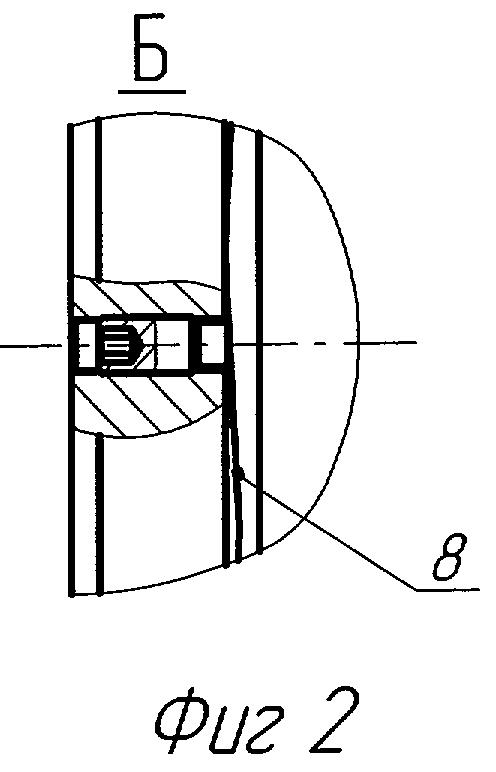

На фиг.1 изображен валок в осевом сечении.

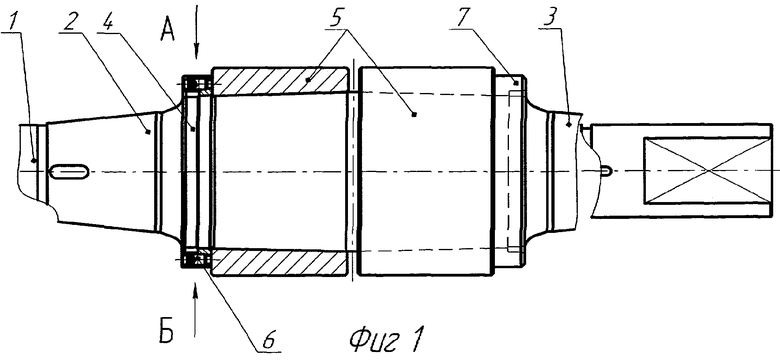

На фиг.2 показан валок в сечении вид А в увеличенном масштабе.

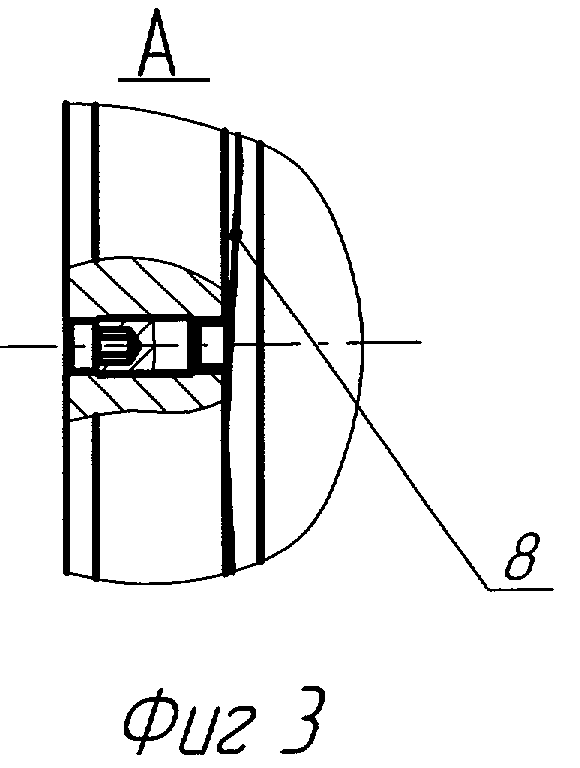

На фиг.3 приведен валок в сечении вид Б в увеличенном масштабе.

Составной прокатный валок содержит ось 1 с приводной 2 и неприводной 3 коническими шейками, величина конусности которых равна 1:25. По обоим краям оси 1 нарезаны резьбы 4. На конические шейки оси 1 насажаны бандажи 5, зафиксированные от осевого смещения восемью стопорными винтами 6, размещенными по окружности на равных расстояниях между собой в гайках 7. На торцах бандажей 5 выполнено по четыре противоположно направленных клиновидных плоскостей 8, под углом к оси, равным 20 минутам, что меньше угла подъема ниток резьбы гайки 7. Длина плоскости равна 40 мм, что составляет 2 диаметра стопорных винтов 6, величиной 20 мм.

Сборка валка производится следующим образом.

На конические шейки 2 и 3 оси 1 надевают бандажи 5 до полной ликвидации зазора. Навинчивают на резьбовые шейки 4 оси 1 гайки 7 до упора в торцы бандажей 5, создав первичный натяг между осью 1 и бандажом 5. После этого гайки 7 откручивают на необходимое расстояние, совмещают резьбовые отверстия винтов 6 с клиновидными плоскостями 8 бандажей 5, обеспечивая тем самым их заданное чертежом положение. Затем в резьбовые отверстия винтов 6 ввинчивают винты до упора в клиновидные плоскости 8, затяжкой которых создают необходимое усилие закрепления бандажей 5. При этом обеспечивается предотвращение самопроизвольного откручивания винтов 6 при работе валков. Клиновидные плоскости 8 предотвращают проворот бандажей 5 даже в результате возникновения возрастающего усилия прокатки, так как в этом случае, при провороте бандажа как в одну, так и в другую сторону, происходит автоматическое возрастание усилия натяга бандажа 5 на ось 1.

Предлагаемая конструкция составного прокатного валка позволяет нормировать усилие натяга, не создавая излишней величины, что исключает возникновение чрезмерных радиальных напряжений.

Из вышесказанного можно заключить, что применение заявляемого технического решения увеличивает надежность крепления бандажей на оси, без использования дополнительного крепления, такого как шпонка. Применение бандажей и гайки с элементами самозатягивания надежно предохраняют ось от проворачивания на ней бандажа и обеспечивают ее многократное использование. Для распрессовки напрессовки не требуется специального оборудования. Кроме того, данное решение позволяет упростить конструкцию валка и делает ее более технологичной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2236920C1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2226134C2 |

| СОСТАВНОЙ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ ПРОКАТНЫЙ ВАЛОК | 2006 |

|

RU2308332C1 |

| Составной прокатный валок | 1990 |

|

SU1731313A1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2001 |

|

RU2201822C2 |

| Составной прокатный валок | 1979 |

|

SU806180A1 |

| Составной прокатный валок | 1986 |

|

SU1366252A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2006 |

|

RU2333054C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1997 |

|

RU2130348C1 |

| Подшипник жидкостного трения прокатного валка | 1977 |

|

SU677784A1 |

Изобретение относится к прокатному производству. Задача изобретения - повышение надежности крепления бандажа на оси. Валок содержит ось с резьбовым участком и размещенными на ней бандажом и гайкой, фиксирующие элементы. В соответствии с изобретением бандаж сопрягается с осью по конической поверхности, величина конусности которой находится в пределах 1:20-1:30, фиксирующие элементы выполнены в виде стопорных винтов, установленных в теле гайки по ее окружности на равных расстояниях друг от друга, которые ввинчены до упора в прилегающий торец бандажа, на поверхности которого, в местах контакта винтов выполнены клиновидные плоскости, направленные под углом к оси, величина которого меньше величины угла подъема ниток резьбы гайки. Длина плоскостей равна (1,5-2,0)d, где d - диаметр стопорных винтов, при этом клиновидные плоскости с противоположно направленными углами расположены чередующимися. Изобретение обеспечивает исключение проворотов бандажа валка относительно его оси при возникновении кратковременных перегрузок и возможность монтажа и демонтажа отработанных бандажей с использованием простых средств. 3 ил.

Составной прокатный валок, содержащий ось с резьбовым участком и размещенными на ней бандажом и гайкой, фиксирующие элементы, отличающийся тем, что бандаж сопрягается с осью по конической поверхности, величина конусности которой находится в пределах 1:20-1:30, фиксирующие элементы выполнены в виде стопорных винтов, установленных в теле гайки по ее окружности на равных расстояниях друг от друга, которые ввинчены до упора в прилегающий торец бандажа, на поверхности которого в местах контакта винтов выполнены клиновидные плоскости, направленные под углом к оси, величина которого меньше величины угла подъема ниток резьбы гайки, а длина плоскостей равна (1,5-2,0)d, где d - диаметр стопорных винтов, при этом клиновидные плоскости с противоположно направленными углами расположены с чередованием.

| МИЛОВАНОВ И.И | |||

| и др | |||

| "Новый способ сборки предварительно напряженных составных валков для сортовых станов" | |||

| Сталь, №3, 2003 | |||

| Составной прокатный валок | 1989 |

|

SU1690872A1 |

| Устройство для подъема затонувших объектов | 1982 |

|

SU1066890A1 |

Авторы

Даты

2006-09-20—Публикация

2005-02-09—Подача